- •Предисловие

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Технические характеристики магниторезисторов

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •IV. Контролируемая деталь как элемент разветвленной магнитной цепи

- •V. Магнитные поля рассеяния трещин, непроваров и других дефектов, выходящих на поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности намагничивания для разных уровней чувствительности

- •X. Оборудование для магнитопорошкового контроля

- •XI оценка качествамагнитопорошковых индикаторов, эффективность мокрого и сухого способов контроля

- •XII. Причины, понижающие результаты магнитопорошкового контроля

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

II. Основы магнитных методов контроля качества Виды магнитных преобразователей

По виду полезадающей системы, по типу индикаторов магнитного поля, решаемым задачам, магнитные методы классифицируются так, как показано на рис. 16.

К информативным параметрам в магнитном контроле относятся: коэрцитивная сила Нс; намагниченность J; остаточная магнитная индукция Вr; магнитная проницаемость μ (начальная либо максимальная); параметры петли гистерезиса В(Н) или гармонический состав ЭДС индуктивного преобразователя; параметры скачков Баркгаузена; параметры магнитооптического эффекта, оптомагнитные, магнитопорошковые индикаторные изображения.

Рис. 16. Условная классификация способов получения первичной информации при магнитном контроле: МП — магнитопорошковый; МГ — магнитографический, ФЗ — феррозондовый; ГМ — гальваномагнитный; И — индукционный; МА — магнитоакустический; МР — магниторезисторный; МО — магнитооптический; ПМ — пондемоторный.

Все эти методы позволяют решать названные задачи магнитного контроля и их применение к этим задачам иллюстрируется диаграммой, приведенной на рис. 16.

Часто название метода происходит от физических основ детекторов поля. Каждый из методов имеет свои разновидности, например, МП может быть в нескольких исполнениях: порошок может наноситься непосредственно на поверхность исследуемого изделия или располагаться в специальных линзах (рис. 17) над поверхностью намагниченного изделия.

Магнитные линзы представляют собой плоский замкнутый сосуд, заполненный магнитной суспензией и имеющий одну прозрачную стенку и дно, выполненное из зеркальной тонкой пленки. Используется такой детектор обычно только в приложенном поле для грубых дефектов.

Принципиальным

различием в системах регистрации

является

наличие илиотсутствие каких-либо

механических или

электрических элементов, позволяющих

получить изменение

магнитного потока и ЭДС в соответствии

с законом электромагнитной

индукции

![]() t.

Такие

измерения

не проводятся при статических методах

регистрации, например,

с помощью магнитных сопротивлений,

датчиков Холла,

магнитного порошка, магнитных диодов

и т.п.

t.

Такие

измерения

не проводятся при статических методах

регистрации, например,

с помощью магнитных сопротивлений,

датчиков Холла,

магнитного порошка, магнитных диодов

и т.п.

Рис. 17. Некоторые преобразователи для регистрации магнитных полей рассеяния: а — феррозонд; б — магнитная линза; в — магнито-акустический преобразователь; г — датчик Холла.

Принцип действия датчиков Холла основан на том, что если пластина с током (рис. 17, г) помещена в магнитное поле, то на каждый электрон, движущийся внутри пластины, действует сила F1, пропорциональная заряду электрона е0 и векторному произведению его скорости v на магнитную индукцию В, эта сила Fx=eo[vB].

Под действием силы F1 электроны отклоняются к одному краю пластины, создавая там избыток электронов. Так появляется поперечная составляющая поля Ех, что приводит, в свою очередь, к возникновению силы F2 = е0Еx. В установившемся состоянии силы F1 и F2 равны и противоположны по направлению, следовательно Ех = vBO. На практике удобнее пользоваться выражением ЭДС Холла через ток I и геометрические размеры датчика:

Ех = RxB0/d,

где BO — измеряемая индукция; d — толщина пластины; Rx = 1/lOn — постоянная Холла, зависящая от природы вещества, концентрации в нем носителей зарядов.

Относительное измерение удельного сопротивления в слабых магнитных полях:

![]() ,

,

где и — подвижность носителей зарядов. Наиболее чувствительны к магнитным полям преобразователи из арсенида индия, относительное изменение сопротивления которых равно 10 при изменении индукции от 0 до 1 Тл.

Чувствительность магнитных диодов в десятки раз превосходит чувствительность преобразователей на основе магнитных сопротивлений, но для целей измерения такие детекторы неудобны из-за нелинейности градуировочной кривой. Оба эти вида детекторов имеют близкую природу и применяются при автоматизированном магнитном контроле.

В дефектоскопии используется и магнитоакустический метод (рис. 17, в), при котором измерительная катушка 1 наклеивается на пластину 2 из ферромагнетика с сильно развитым магнитострикционным эффектом. В пластине возбуждаются излучателем 3 колебания, которые передаются измерительной катушке. Наводимая ЭДС имеет частоту указанных колебаний и пропорциональна постоянному магнитному полю рассеяния дефекта, которое подмагничивает пластину. Дефект регистрируется обычным УЗ дефектоскопом, с помощью которого возбуждаются колебания в пластине. Этот метод легко поддается автоматизации, но применим для относительно грубых дефектов. Измерение происходит в зоне локального насыщения пластины с развитым магнитострикционным эффектом, который сильно изменяется от степени подмагничивания. Известно много вариантов подобных датчиков, в конструкции которых имеются постоянные магниты, различным образом расположенные дополнительные катушки [2]. На основе этого метода разработаны и внедрены автоматы для контроля гильз цилиндров дизельных двигателей.

Элементы статических и динамических систем измерения постоянных магнитных полей несет в себе магнитографический (МГ) метод контроля (рис. 18) [6 и др.].

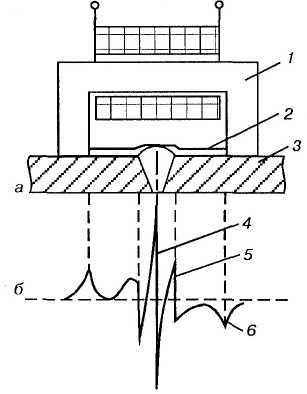

Рис. 18. Схема МГ контроля (а) и изображение на экране МГ дефектоскопа (б): 1 — намагничивающее устройство; 2 — МГ лента; 3 — деталь с дефектом; 4-6 — импульсы от дефекта, края шва и края пленки.

На поверхность намагниченной детали накладывается ферромагнитная лента, которая намагничивается тангенциальной составляющей магнитного поля дефекта. Далее лента протягивается в дефектоскопе, где информация считывается магнитными головками, представляющими собой феррозондовые датчики. Недостатком метода является двукратное преобразование информации и реакция только на тангенциальную составляющую поля рассеяния дефекта [2, 6].

На рис. 18 изображено сварочное соединение, подвергаемое намагничиванию с магнитной лентой, и сигналы МГ дефектоскопа, соответствующие дефекту, кромке сварочного шва и краям ленты.

Магнитография нашла применение при строительстве магистральных трубопроводов.

При магнитографии, как и при радиационном контроле, часто под чувствительностью метода подразумевают отношение вертикального размера минимального выявляемого дефекта к толщине металла:

![]()

Чувствительность

зависит от глубины залегания дефекта.

Чем глубже залегает дефект, тем при

прочих равных условиях

должна быть больше величина

![]() и, следовательно,

ниже чувствительность.

и, следовательно,

ниже чувствительность.

На отношение А4/А56 амплитуд полезного сигнала и шума оказывают влияние высота, форма и флуктуация размеров валика усиления. Хорошие результаты получают при МГ, если высота усиления сварных швов не превышает 2,5 % от толщины металла и имеются плавные переходы шва к основному металлу, чешуйчатость шва не превышает 20 % высоты валика усиления. МГ применяется при контроле сварных соединений толщиной до 20 мм. При снятом валике усиления чувствительность метода составляет 3...4 %, без снятого усиления — 8...15 %. Качество получаемой информации во многом зависит от степени прилегания ленты к поверхности шва. Прижим должен быть плотным и равномерным.

В [6] получена зависимость:

![]()

максимума величины напряженности Hg поля над дефектом от отношения l/lО расстояния до центра дефекта (от поверхности изделия) к глубине залегания, при которой напряженность убывает в два раза. Через Hg' обозначена величина поля дефекта, выходящего на поверхность. С ростом толщины металла, покрывающего дефект, магнитное поле Hg убывает по экспоненте.

В зависимости от плотности прилегания ленты, ее расстояния d до изделия (рис. 19, а) сигнал довольно быстро убывает на первых 1...3 мм и мало зависит от магнитной проницаемости среды, разделяющей ленту и изделие. Первая кривая, характеризующая среду с μ » 1, фактически показывает, как убывает сигнал с увеличением глубины его залегания. Кривые рис. 19 получены при испытании образца толщиной 3 мм с искусственным дефектом в виде фрезеровки с его обратной от ленты стороны.

Изменение сигнала от величины напряженности магнитного поля, намагничивающего образец, видно на рис. 19, б, в.

Рис. 19. Зависимость амплитуды сигнала от: а — расстояния между лентой и изделием; б, в — от величины намагничивания.

Из этих зависимостей следует, что имеется вполне определенное значение намагничивания, мало зависящее от глубины залегания дефекта, при котором амплитуда сигнала максимальна. Повышенное намагничивание не увеличивает регистрируемый сигнал. В преобразователе Холла возникает ЭДС в результате искривления пути носителей тока в полупроводниках, находящихся в магнитном поле под действием силы Лоренца.

Напряжение на выходе преобразователя Uу при поперечном эффекте Холла:

![]()

где

Rh

—

постоянная

Холла,

![]() ;

h

— толщина

холловской пластины, м; Iх

—

управляющий ток преобразователя Холла,

А; В

— магнитная

индукция, Тл.

;

h

— толщина

холловской пластины, м; Iх

—

управляющий ток преобразователя Холла,

А; В

— магнитная

индукция, Тл.

Выпускают кремниевые, германиевые и арсенид-галлиевые преобразователи Холла, основные данные которых приведены в табл. 3. В магниторезисторах происходит изменение электрического сопротивления при IIнесении их в магнитное поле.

Магниторезисторы изготовляют из антимонида индия (InSb), арсенида индия (InAs), эвтектических сплавов типа InSb-NiSb и InSb-GaSb, а также германия (Ge), теллура (HgTe) и селенида ртути (HgSe), антимонида и арсенида галлия (GaSb, GaAs).