- •Предисловие

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Технические характеристики магниторезисторов

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •IV. Контролируемая деталь как элемент разветвленной магнитной цепи

- •V. Магнитные поля рассеяния трещин, непроваров и других дефектов, выходящих на поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности намагничивания для разных уровней чувствительности

- •X. Оборудование для магнитопорошкового контроля

- •XI оценка качествамагнитопорошковых индикаторов, эффективность мокрого и сухого способов контроля

- •XII. Причины, понижающие результаты магнитопорошкового контроля

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

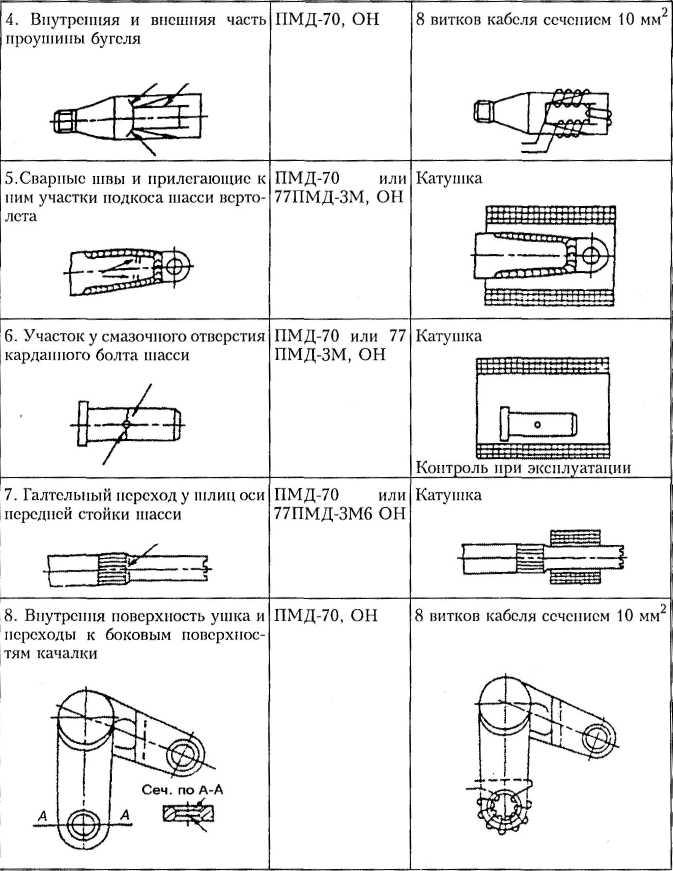

Примеры контроля и схемы намагничивания с учетом направления вероятных дефектов, расположения зон контроля и конструктивных особенностей деталей, приведенные в табл. 21, взяты в основном из книги [5]. Они составлены на основе многолетнего опыта применения магнитопорошковой дефектоскопии в авиационной технике.

Все ферромагнитные детали могут иметь случайное локальное намагничивание различного происхождения, не связанное с дефектами. Детали могут намагничиваться при электродуговой сварке, при случайном контакте с постоянным магнитом или электромагнитом, при близком нахождении аппарата от места грозового разряда. Детали, подвергающиеся вибрациям или знакопеременным нагрузкам, могут также намагнититься даже в слабом магнитном поле, например, в магнитном поле Земли. При вибрациях, знакопеременных нагрузках облегчается ориентация доменов в направлении внешнего поля, т.е. облегчается намагничивание.

Магнитные поля неразмагниченных деталей могут вызвать нежелательные последствия. Неразмагниченные детали могут нарушить правильный ход часов, вызвать погрешности в показаниях электрических приборов, забиваются зазоры и неровности поверхностей деталей металлической пылью и т.п.

При механической обработке плохо размагниченных заготовок стружка прилипает к резцу и снижает чистоту обработки поверхности детали. При электродуговой сварке неразмагниченных деталей дуга отклоняется магнитным полем, что снижает качество сварного шва.

Поскольку все детали находятся в магнитном поле Земли, то полного размагничивания достичь не предоставляется возможным. Детали размагничивают до уровня, при котором остаточная намагниченность не нарушает нормаль-ной работы приборов, агрегатов, не оказывает влияния на технологический процесс.

Применяют следующие способы размагничивания деталей:

нагреванием детали до точки Кюри;

однократным приложением встречно намагничивающего поля такой напряженности, после уменьшения которой до нуля деталь оказывается практически размагниченной;

воздействием на деталь переменным полем уменьшающейся амплитуды от максимального значения до нуля.

279

Первые два способа размагничивания при магнитопорошковом контроле почти не применяются. В основу большинства схем размагничивания положен третий из названных способ размагничивания, сущность которого состоит в периодическом перемагничивании детали. Ее магнитное состояние изменяется по уменьшающимся симметричным петлям гистерезиса. При достижении напряженности размагничивающего поля нулевого значения процесс заканчивается, деталь оказывается практически размагниченной. При этом магнитная структура детали приходит в такое состояние, при котором магнитные поля доменов направлены хаотично и компенсируют друг друга.

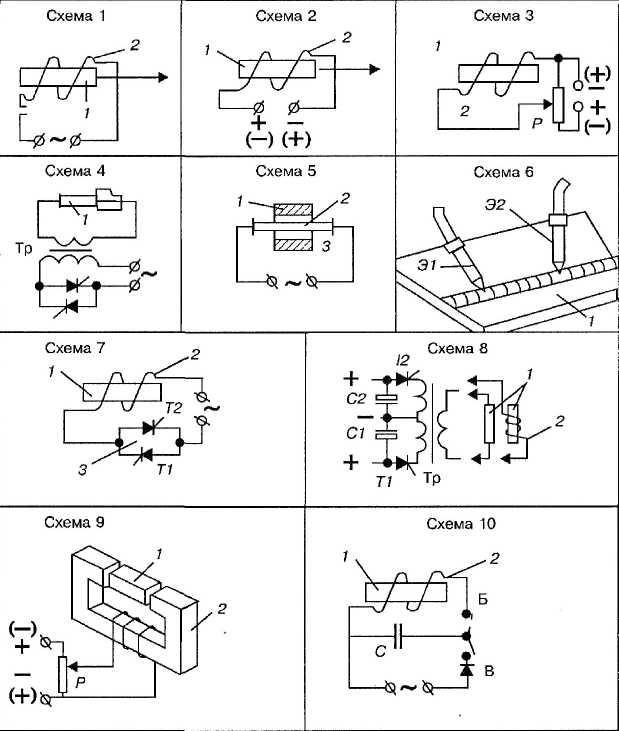

Схемы размагничивания деталей, приведены на рис. 167.

Схема 1. Схема содержит соленоид 2, питаемый переменным током промышленной частоты. Размагничиваемую деталь 1 выдвигают из соленоида и удаляют от него вдоль продольной оси на расстояние 0,7...1 м в течение 7...10 с. При этом на деталь 1 действует убывающее переменное поле. В результате деталь размагничивается.

Схема 2. Схема содержит соленоид 2, питаемый постоянным или выпрямленным током, направление которого периодически меняется. Размагничиваемую деталь удаляют из соленоида вдоль его продольной оси за 7...10 с на расстояние 0,7...1 м.

Если к детали приложить магнитное поле мгновенно, то вследствие магнитной вязкости и других причин намагниченность детали увеличивается постепенно с постоянной времени τ. При размагничивании длительность полупериода изменения постоянного тока устанавливают не менее 3τ. Такая схема размагничивания применена в стационарных дефектоскопах-электромагнитах, переносных дефектоскопах 77ПМД-3М, ПМД-70 и др.

Схема 3. Содержит соленоид 2, питаемый постоянным (выпрямленным) током, направление которого периодически изменяется. Регулятором Р ток изменяют от максимального значения до нуля. Деталь при размагничивании находится под воздействием убывающего, периодически изменяющегося магнитного поля. Это обеспечивает размагничивание без перемещения детали.

Принцип работы регулятора выбирают в зависимости от назначения дефектоскопа.

Схемы 4, 5, 7 используют в стационарных и передвижных дефектоскопах. Переменный, убывающий по амплитуде ток, пропускают либо по детали, либо по центральному проводнику, либо используют соленоид.

Рис. 167. Схемы размагничивания деталей.

Регулирование тока осуществляют с помощью тиристоров и схем управления, изменяющих ток по заданной программе. В частности, для повышения качества размагничивания ток изменяют по закону I = f(t), показанному на рис. 168. В результате образуются несколько циклов промежуточной магнитной тренировки, на рис. 168 показано два цикла — 1 и 2. На этом же рисунке показан закон изменения индукции В = f(t). Такая программа изменения тока использована в стационарных дефектоскопах У-604, передвижных — У-601.

Схема 6. Размагничивание осуществляется пропусканием тока по участку детали. При этом ток автоматически изменяется по направлению и амплитуда его уменьшается до нулевого значения. Схема использована в дефектоскопах ПМД-70, ПМД-87, МД-50П и др.

Рис. 168. Изменение тока I = f(t) в размагничивающем устройстве и магнитной индукции В = f(t) в детали при ее размагничивании с промежуточной магнитной тренировкой; B(H) — семейство уменьшающихся петель магнитного гистерезиса; t — время.

Схема 8. Схема содержит импульсный трансформатор Тр, две батареи конденсаторов. В качестве разрядных элементов установлены тиристоры T1 и Т2. При разряде конденсатора С1 возникает импульс тока во вторичной цепи трансформатора и в подключенной к нему детали 1 или намагничивающем устройстве 2. При разряде конденсатора С2 в намагничивающем контуре с деталью 1 возникает импульс тока противоположного направления. В это время конденсатор С1 заряжается.

Размагничивание с применением схемы 8 получается качественным, если деталь при контроле была намагничена полем импульсного тока. Схема 8 использована в дефектоскопах ПМД70, МД-87, МД-50П и др.

287

Схема 9. Содержит стационарный электромагнит 2 постоянного тока. При размагничивании коммутирующим устройством изменяется направление тока в обмотке электромагнита, а регулятором Р уменьшается значение тока от максимального значения до 0. Деталь 1 находится в процессе размагничивания между полюсами электромагнита под воздействием убывающего и изменяющегося по направлению постоянного поля. Схема применена в дефектоскопах УМДЭ-2500 и др.

Схема 10. Схема содержит соленоид 2 и конденсатор С, которые при нахождении детали в соленоиде образуют колебательный контур. После заряда конденсатора выключатель ставят в положение Б. В контуре соленоид-конденсатор возникает затухающий колебательный процесс. Действующее на деталь переменное поле, убывающее по амплитуде, размагничивает ее. Схема 10 применена в дефектоскопе 77ПМД-3М и оказалась эффективной для размагничивания небольших однотипных деталей.

Для наиболее полного размагничивания деталей сложной формы:

увеличивают напряженность поля соленоида в 2...4 раза;

при удалении детали из соленоида вращают ее в различных плоскостях таким образом, чтобы отдельные участки детали в определенные моменты времени были направлены вдоль вектора напряженности размагничивающего поля;

при автоматическом снижении переменного тока в соленоиде деталь (не извлекая из соленоида) вращают в различных плоскостях так, чтобы отдельные участки детали в определенные моменты времени были направлены по полю соленоида.

Для размагничивания деталей сложной формы с вращением при одновременном удалении ее из соленоида (или при одновременном уменьшении переменного тока в соленоиде) требуется напряженность размагничивающего поля в 2...4 раза меньшая, чем для размагничивания без вращения.

Другие рекомендации по повышению полноты размагничивания приведены в табл. 22.

С появлением средств компьютерной обработки и регистрации визуальной информации открываются новые возможности в магнитном контроле [37]. Например, индикаторные изображения дефектов при магнитопорошковом контроле можно проанализировать, запомнить, дать им количественные оценки.

Магнитопорошковый контроль

Требования к техническим знаниям персонала по рекомендации ICNDT

-

т/п

Тема и раздел

Уровень 1

Уровень 2

Уровень 3

1

2

3

4

5

1

Теория магнетизма

Основные принципы

Эффекты намагничивания Применяемые поля

X

X

X

Магнитные материалы

X

X

X

Постоянный магнит

X

X

X

Магнитные полюса

X

X

X

Магнитные силы

X

X

X

Магнитные поля

X

X

X

Способы намагничивания

X

X

X

Магнитная проницаемость

X

X

X

Диа-, пара- и ферромагнитные материалы

X

X

2

Намагничивание посредством электрического тока

Поле вокруг прямого проводника и катушки

X

X

X

Определение направления магнитного ноля, напряженности, магнитного потока и плотности потока

X

X

X

Расчет напряженности магнитного поля прямого проводника и катушки

X

X

Однородное магнитное иоле

X

X

Связь между магнитными силами, плотностью потока и магнитной проницаемостью

X

X

Кривая намагничивания, петля гистерезиса

X

X

X

Температура Кюри

X

X

Влияние ферромагнитных материалов па магнитное поле

X

X

X

Измерение напряженности магнитного поля

X

X

X

Электрическая цепь, сопротивление, влияние температуры, закон Ома

X

Источник питания

X

Измерение тока и напряжения

X

X

Магнитная цепь, магнитное сопротивление, закон Ома для магнитной цепи

X

Причины образования магнитных силовых линий

X

Влияние материала на магнитное поле

X

Расчет магнитной цени

X

Принцип суперпозиции магнитных полей

X

3

Магнитные поля рассеяния

Поля рассеяния:

- происхождение

- техническое обоснование поля рассеяния над несплошпостью

X

X

X

Влияние ориентации и формы дефекта па эффект формирования магнитных индикаций

X

X

Условия для образования полей рассеяния:

- резкое изменение толщины поперечного сечения

- включения в материале

- различие в магнитных проницаемостях

X

Эффект формирования магнитных индикаций при использовании магнитных порошков

X

X

Обнаружение полей рассеяния:

- магнитными порошками

- зондами

- вспомогательными буферами

X

4

Формирование магнитных полей. Виды намагничивающих токов

Постоянный, переменный и выпрямленный ток

X

X

X

Импульсный ток, ударный ток

X

X

Различия в характеристиках и техническая зависимость между прямым и переменным током

X

X

X

Скин-эффект

X

X

X

Одно- и двухполупериодиос выпрямление

X

Максимальное и эффективное значение амплитуды

X

Применение различных видов тока в типичных задачах контроля

X

Выбор методов намагничивания

X

Преимущества и недостатки различных методов контроля

X

X

X

5

Оборудование и принадлежности мапштопо-рошкового контроля

Постоянные магниты

X

X

Переносные, передвижные ярма магнитов, передвижные трансформаторы

X

X

X

Стационарное оборудование

X

X

X

Катушки

X

X

X

Элсктроконтакты

X

X

X

Автоматическое оборудование

X

X

Выбор соответствующих источников питания

X

Эксплуатационные характеристики

X

6

Дефектоскопические материалы

Суспензии и сухие порошки

X

X

X

Оборудование для дефектоскопических материалов

X

X

X

Проверка чувствительности показаний и соответствия концентрации

X

X

X

Достоинства и недостатки

X

Выбор дефектоскопических материалов с учетом поставленных задач и типов дефектов

X

7

Отчет и интерпретации

Классификация индикаций, выявленных магнитопорошковым контролем

X

X

X

Размер, положение и характеристики

X

X

X

Отчет о выявленных индикациях

X

X

X

Способы протоколирования

X

X

X

8

Стандарты и нормативные документы

Чтение и понимание кодов и стандартов

X

X

X

Основные предпосылки кодов и нормалей

X

Прием и отклонение продукции на основании кодов

X

X

9

Написание рабочих инструкций

X

X

10

Циркуляционное, продольное и комбинированное намагничивание

X

X

X

11

Определите максимальной чувствительности

X

X

X

12

Выявляемые типы дефектов

X

X

X

13

Комбинированные методы:

- ориентирование магнитного поля

- выявляемые типы дефектов и их ориентация

X

X

14

Расчет и оценка силы тока по заданной напряженности поля

X

X

15

Выбор технологии контроля и/или стандарта для конкретного типа продукции

X

X

Национальный и международный стандарт но качеству окружающей среды: ISO, EN

X

X

Литье, копка, обработка давлением, прокат, листовой прокат, сварка

X

X

X

Термообработка

X

X

Металлургия

X

Способы выявления превращений в материале: причины возникновения и типичные места расположения

X

X

Предсказание поведения индикаций: нарушения и разрыв структуры

X

Другие методы

Другие методы неразрушающего контроля; их возможность применения и ограничения

X

X

Разрушающий контроль и контроль материалов в общем

X

Контроль структурных изменений

X

ЛИТЕРАТУРА

Неразрушающий контроль металлов и изделий: Справочник / Под. ред. Г.С. Самойловича. - М.: Машиностроение, 1976. - 456 с.

Троицкий В.А. Краткое пособие по контролю качества сварных

соединений. Изд. второе — Киев: ИЭС им. Е.О. Патона; 1997. - 224 с.

Приборы для неразрушающего контроля материалов и изделий:

Справочник. В 2-х кн. / Под. ред. В.В. Клюева. - М.: Машиностроение, 1976. - 719 с.

Магнитопорошковый метод. Курс обучения специалистов III уровня. Американское общество НК / Пер. с англ.: Междунар. учебно-научный центр МНПО «Спектр». - М.: 1994. - С. 71.

Шелихов Г. С. Магнитопорошковая дефектоскопия деталей и

узлов. Практ. пособие. — М.: 1995.

Козлов В. С. Техника магнитографической дефектоскопии. - Минск: Вышейш. шк., 1976. - 264 с.

Шарова А.М., Куликов В.П., Троицкий В.А. Магнитографический контроль качества сварных многослойных труб. - Автомат, сварка. - 1981. - № 1. - С. 41-42.

Аркадьев В.К. Электромагнитные процессы. Ч. I. - М. - Л.: 1934; ч. II, 1936.

Блох Ф. Молекулярная теория ферромагнетизма. - М. - Л.: ОНТИ, 1936.

Акулов Н.С. Ферромагнетизм. - М. - Л.: ГИТТЛ, 1939.

Кондорский Е.И. Проблемы ферромагнетизма и

магнетодинамики. - Изд-во АН СССР, 1946. - 97 с.

Вонсовский С. В. Современное учение о магнетизме. - М. - Л.: ГИТТЛ, 1955.

Бозорт Р.М. Ферромагнетизм. - М.: ИЛ, 1956.

Кифер И.И., Патюшин В.С. Испытание ферромагнитных материалов. - М. - Л.: ГЭИ, 1956.

Поливанов К. М. Ферромагнетики. - М. - Л.: ГЭИ, 1957.

Ферстер Ф. .Неразрушающий контроль методом магнитных

полей рассеяния: Теорет. и эксперимент, основы выявления поверхностных дефектов конечной и бесконечной глубины. -Дефектоскопия. - 1982. - № 11. - С. 3-25.

Щербинин В. Е., Михайлов С. П. К вопросу об отображении

локального поля на магнитной ленте без ее подмагничивания. - Там же. - 1976. - № 5. - С. 40-42.

Пишагин А.И., Щербинин В.Е., Донской С.А. Исследование

магнитных полей поверхностных дефектов при комбинированном намагничивании изделий. - Там же. - 1983. - № 2. - С. 74-81.

Магнитодиэлектрики в силовой электротехнике / В.А. Троицкий, А. И. Ролик, А. И. Яковлев. - Киев: Техника, 1983. - 202 с.

Дефекты стали. Справ, изд. / Под ред. Новокщеновой С.М., Виноград М.И. - М.: Металлургия, 1984. - 199 с.

Троицкий В. А. Количественная оценка качества сварных

конструкций и технологий. - Автомат, сварка. - 1983. - № 4. - С. 45-52.

Шарова А.М., Куликов В.П., Троицкий В.А.

Магнитографический контроль качества сварных многослойных труб. - Там же. - 1981. - № 1. - С. 41-42.

Неразрушающий контроль качества сварных конструкций / В.А. Троицкий, В.П. Радько, В.Г. Демидко, В.Т. Бобров. - Киев: Техника, 1986. - 159 с.

Бессонов В.А. Нелинейные электрические цепи. - М.: Высш. шк., 1964.

Зацепин Н.И., Щербинин В.Е. К расчету магнитостатического

поля поверхностных дефектов. - Дефектоскопия. - 1966. - № 5. - С. 50-54.

Состояние здоровья и условия труда операторов-дефектоскопистов. - М.: Тр. МОНИКИ им. М.Ф. Владимирского, 1976. - Т. 12. - 104 с.

Троицкий В.А., Козлов В.С., Демидко В.Г. Классификация

сварных швов по дефектности на основании результатов

магнитографического контроля. - Автомат, сварка. - 1980. - № 7. - С. 55-58.

Пашагив А.И., Щербинин В.Е., Донской С.А. Исследование

магнитных полей поверхностных дефектов при комбинированном намагничивании изделий. - Дефектоскопия. - 1983. - № 2. - С. 74-81.

Справочник по оборудованию для дефектоскопии сварных швов / В.А. Троицкий, А.С. Боровиков, В.П. Радько и др. - Киев: Техника, 1987. - 126 с.

Крюков А.И., Кудрявцев С.И., Боровиков А.С., Жуковский П.Г. Передвижные и переносные дефектоскопы для магнитопорошкового НК. - Киев: ИЭС, 1988.

Неразрушающий контроль и диагностика: Справочник / В.В.

Клюев, Ф.Р. Соснин, В.Н. Филинов и др. // Под ред. В.В. Клюева. - М.: Машиностроение, 1995. - С. 241 - 254.

Неразрушающий контроль / В 5 кн. Кн. 3. Электромагнитный контроль: Практ. пособие // В.Н. Герасимов, А.Д. Покровий, В.В. Сухоруков // Под ред. В.В. Сухорукова. - М. Высш. шк., 1992. - 312 с.

ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод. - М.: Госстандарт СССР. - 87 с.

34. Shih W.C.L., Fitzpatrick G.L., Simms S., Melanghin K. The magneto-optic imager: a 2001 pers pective. - Insight. - 2001. - Vol.43. - № 12.

Кудрявцев С.К., Боровиков А.С., Троицкий В.А., Кривасов

А.К., Терещенко Н.Ф. SU, 1705730.А1. Способ изготовления эталонных образцов для дефектоскопии. - G.01. - №27/82.

Троицкий В.А. Пособие по радиографии сварных соединений. - Киев: ИЭС им.Е.О. Патона НАНУ. - 2000. - 266 с.

Патон Б.Е., Троицкий В.А. Развитие неразрушающего

контроля ответственных металлоконструкций. - Автомат. сварка. - 2000. - № 10. - С. 5-10.

Соснин Ф.Р., Дегтярев О.Ю., Дрындрожик Д.Э., Кузин М.А.

Магнитный контроль. Требования к техническим знаниям

персонала по рекомендации ICNDT WH 19-85, «Контроль. Диагностика». - 2002. - № 2. - С. 52-54.