- •Предисловие

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Технические характеристики магниторезисторов

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •IV. Контролируемая деталь как элемент разветвленной магнитной цепи

- •V. Магнитные поля рассеяния трещин, непроваров и других дефектов, выходящих на поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности намагничивания для разных уровней чувствительности

- •X. Оборудование для магнитопорошкового контроля

- •XI оценка качествамагнитопорошковых индикаторов, эффективность мокрого и сухого способов контроля

- •XII. Причины, понижающие результаты магнитопорошкового контроля

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

XII. Причины, понижающие результаты магнитопорошкового контроля

Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

На качество магнитопорошкового контроля существенное влияние оказывают расстояния от поверхности детали до индикатора, скорость изменения магнитного поля.

Получение чувствительности, соответствующей уровню А, требует хорошей обработки поверхности и относительно высокодисперсных порошков.

Высокая чувствительность сопряжена с погрешностями, мнимыми индикациями, различными мешающими факторами. Выявление тонких дефектов требует повторения испытания при разных условиях.

Например, если трещина имеет зигзагообразный вид, то может быть выявлена только ее часть.

Условием полного выявления такой трещины является направление поля к ее звеньям под углом не менее 30°, поэтому должны изменяться направление, способ и схемы намагничивания.

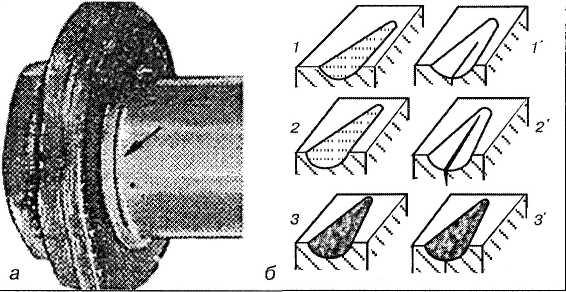

При наличии на поверхности проверяемой детали краски, лака, хрома и других гальванических покрытий чувствительность метода уменьшается. Это уменьшение чувствительности можно объяснить с помощью рис. 141. Если немагнитного покрытия нет или если его толщина не превышает 0,03 мм, над трещинами образуется четкий индикаторный рисунок. Немагнитное покрытие такой толщины не удаляют при подготовке детали к контролю.

При толщине покрытия 0,03...0,1 мм чувствительность метода уменьшается, крупные трещины выявляются в виде размытых полос, а над мелкими трещинами порошок не осаждается. Поэтому такое покрытие удаляют с контролируемых участков. При толщине покрытия более 0,08...0,1 мм трещины обнаруживаются только с применением специальных методик напыления взвеси магнитного порошка.

Магнитное поле рассеяния дефекта определяется напряженностью магнитного поля внутри трещины, ее глубиной h и раскрытием (шириной) b. Напряженность поля внутри трещины определяется ее геометрией, магнитной проницаемостью материала, магнитным сопротивлением в районе трещины, а также напряженностью намагничивающего поля.

С увеличением частоты поля намагничивания уменьшается глубина его проникновения в металл, а выявляемость подповерхностных нарушений сплошности ухудшается.

Магнитное поле рассеяния несплошности металла, выходящей на поверхность, во внешнем пространстве определяется напряженностью магнитного ноля внутри трещины, а также ее глубиной и раскрытием b. При этом напряженность поля внутри трещины определяется ее геометрией, магнитной проницаемостью материала, магнитным сопротивлением в районе трещины, а также напряженностью намагничивающего поля Нh.

На рис. 142, а приведены графические зависимости относительного магнитного потока рассеяния несплошности Ht/Hh от величины относительного расстояния у/b, а на рис. 142, б — аналогичные зависимости для ряда значений раскрытия несплошностей с раскрытием b = 0,03...1,0 мм. Эти зависимости показывают, насколько быстро уменьшается магнитный поток рассеяния при удалении от поверхности, особенно при уменьшении раскрытия в несплошности.

Рис. 141. Расположение порошка над трещиной при различной толщине немагнитного покрытия: а — без покрытия; б — с покрытием толщиной 0,05 мм; в — с покрытием более 0,1 мм; 1 — деталь; 2 — немагнитное покрытие; 3 — порошок; 4 — поле рассеяния; 5 — трещина.

Так, например, ноток рассеяния дефекта с раскрытием 0,1 мм на расстоянии от поверхности 0,8 мм уменьшается приблизительно в 15 раз относительно максимальной напряженности непосредственно у поверхности, а на расстоянии 2,5 мм — почти в 50 раз.

На величину напряженности поля рассеяния влияет расположение и ориентация несплошности и изделия.

Отклонение ориентации силовых линий от направления, перпендикулярного плоскости разрыва металла, уменьшает величину поля рассеяния. Нарушения сплошности, ориентированные вдоль направления полей намагничивания, не образуют полей рассеяния.

Рис. 142. Зависимость тангенциальной составляющей магнитного потока рассеяния над дефектом от расстояния.

По указанным причинам, контроль несплошностей, выходящих на поверхность, предпочтительно осуществлять в переменном магнитном поле, в то время, как контроль подповерхностных несплошностей следует проводить в постоянном магнитном поле. В случае расположения преобразователя со стороны поверхности, противоположной той, которая подлежит контролю, намагничивание изделия также осуществляют в постоянном поле, поскольку из-за поверхностного эффекта тело изделия для переменного поля является экраном.

Рис. 143. Топография тангенциальной и нормальной составляющих поля рассеяния.

Намагничивающее устройство переменного тока должно располагаться только со стороны контролируемой поверхности. При контроле внутренней по отношению к преобразователю поверхности необходимо только использовать постоянное либо низкочастотное магнитное поле.

При контроле способом остаточной намагниченности изделие предварительно намагничивают, а затем (после снятия намагничивающего поля) регистрируют напряженность магнитных полей рассеянии. Промежуток времени между этими операциями должен быть не более часа.

Способ остаточной намагниченности рекомендуется применять для магнитотвердых материалов с коэрцитивной силой не менее 1000 А/м и остаточной индукцией более 0,5 Тл.

При контроле крупногабаритных изделий в приложенном поле и изделий сложной формы рекомендуется применить циркулярное намагничивание.

Из рис. 143 видно, что правые и левые берега трещины намагничены по-разному, причем, можно сделать вывод, что левый край насыщен, а правый — нет.

Поле в области дефекта при продольном намагничивании значительно отличается от поля над дефектом при циркулярном намагничивании деталей и имеет две области: I и II.

В области I (рис. 144) напряженность и градиент напряженности поля увеличивается по мере приближения к месту выхода трещины на поверхность. В области II имеется участок А, находящийся на поверхности детали, на котором нормальная составляющая поля близка к нулю. Этот участок расположен вдоль трещины и повторяет ее конфигурацию по длине.

Рис. 144. Схема распределения частиц порошка в области трещины продольно намагниченной детали в приложенном поле и на остаточной намагниченности: а — картина поля вокруг детали; а' — схема расположения частиц в области трещины в приложенном поле; б — картина поля вокруг детали; б' — схема расположения частиц в области трещины на остаточной намагниченности. 1 — проверяемая деталь; 2 — трещина; 3 — соленоид; 4 — магнитные силовые линии; 5 — частицы порошка; А — зоны неосаждения: Л, П — левый и правый края трещины; I, II — зоны расположения частиц порошка в области дефекта (трещины).

Ширина участка А зависит от параметров трещины, ее места расположения относительно магнитной нейтрали, удлинения и магнитных свойств материала детали. В области II напряженность и градиент ноля уменьшаются по мере приближения к участку А. Область II может быть расположена справа, слева от трещины или непосредственно над ней. В приложенном поле эта область расположена со стороны торцевой поверхности, а при контроле на остаточной намагниченности она прилегает к трещине со стороны магнитной нейтрали, находящейся примерно на середине длины образца.

Образование областей I и II — это следствие суперпозиции магнитных полей дефекта, детали и внешнего намагничивающего поля. Наличие этих областей обусловливает особенности накопления порошка над дефектом.

В процессе нанесения суспензии порошок над трещиной (расположенной не на магнитной нейтрали) накапливается в области I. Основная часть осевшего порошка имеет вид ярко выраженной игольчатой структуры, направленной по магнитным силовым линиям результирующего поля. Цепочки («иголочки») формируются в суспензии вследствие магнитной коагуляции еще до оседания их в области I.

В области II осаждение порошка не происходит. Если вследствие осаждения под действием силы тяжести или потока магнитной суспензии частицы (цепочки) вносятся в область II, то на них начинают действовать значительные магнитные силы, которые удаляют частицы из области II. Эти частицы оседают в области I или на других прилегающих к области II участках детали. Так как в зоне А порошок не оседает, то эта зона называется «зоной неосаждения».

В зависимости от режима намагничивания изменяются относительные размеры областей I и II, их расположение относительно дефекта.

При выключении тока в намагничивающем соленоиде или электромагните картина поля в области дефекта приобретает другой вид. В соответствии с этим происходит над ним перераспределение порошка. Полярность краев трещины изменяется на противоположную. Область II после снятия поля перемещается на другую сторону трещины. При этом наблюдается следующее чередование полюсов детали и краев трещины: в приложенном поле: NS'—N'—S; на остаточной намагниченности: N—N'S'—S (N, S — магнитные полюсу детали; N', S' — магнитные полюсы краев трещины (см. рис. 144). Осаждение порошка после выключения тока происходит по краю трещины Л, а над краем трещины П порошок практически не осаждается — образуется зона неосаждения А.

Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

Изменение

картины поля над дефектом при переходе

к режиму остаточной намагниченности

является следствием действия

поля детали, которое возникает не только

при продольном намагничивании деталей,

но и при циркулярном намагничивании

деталей сложной формы, кольцевых деталей

при несимметричном их расположении на

проводнике

с током, при намагничивании с помощью

электромагнитов.

Во всех этих и других случаях при прочих

равных условиях

чувствительность магнитопорошкового

контроля зависит

от расположения области II

относительно трещины,

которое определяется отношением

нормальной Нн

к

тангенциальной

Ht

составляющей

поля. Если отношение

![]() (при Ht

≈

0), то магнитный поток идет вдоль

полости

трещины, магнитные силовые линии одного

края трещины

не замыкаются на втором ее крае.

Соответствующая

картина ролика подшипника колесной

пары приведена на

рис. 145, а,

из

которого видно, что на участках

цилиндрической

поверхности, прилегающих к торцевым

поверхностям

ролика, Ht

близка

к нулю, магнитные силовые

линии практически нормальны к поверхности

на этих участках.

На рис. 145, б

показана

картина поля в искусственном дефекте

(надрезе), полученная с помощью

микрокиносъемок

при изучении кинетики накопления порошка

над трещинами,

а на рис. 145, в

— схема

картины этого поля в

искусственном дефекте. Из приведенных

рисунков видно, что

магнитный поток не пересекает трещину,

а проходит вдоль

ее полости. Края трещины имеют одинаковые

магнитные полюсы.

(при Ht

≈

0), то магнитный поток идет вдоль

полости

трещины, магнитные силовые линии одного

края трещины

не замыкаются на втором ее крае.

Соответствующая

картина ролика подшипника колесной

пары приведена на

рис. 145, а,

из

которого видно, что на участках

цилиндрической

поверхности, прилегающих к торцевым

поверхностям

ролика, Ht

близка

к нулю, магнитные силовые

линии практически нормальны к поверхности

на этих участках.

На рис. 145, б

показана

картина поля в искусственном дефекте

(надрезе), полученная с помощью

микрокиносъемок

при изучении кинетики накопления порошка

над трещинами,

а на рис. 145, в

— схема

картины этого поля в

искусственном дефекте. Из приведенных

рисунков видно, что

магнитный поток не пересекает трещину,

а проходит вдоль

ее полости. Края трещины имеют одинаковые

магнитные полюсы.

Если в качестве магнитного индикатора используется магнитная суспензия, то частицы из зоны А, расположенной над трещиной, удаляются магнитными силами, а с соседних участков они смываются даже слабыми потоками жидкости. В результате трещины не обнаруживаются. Надо уметь избегать эти явления.

Если в качестве магнитного индикатора используется «воздушная взвесь», то под действием силы тяжести порошок осаждается и покрывает всю контролируемую поверхность детали, а зоны неосаждения А над трещинами оказываются без порошка.

Рис. 145. Распределение поля ролика подшипника колесной пары: а — картина поля ролика, находящегося между полюсами электромагнита после включения тока в его обмотках; б — картина поля в искусственном дефекте, находящемся в зоне, где Ht — 0; в — схема распределения силовых линий в этом дефекте.

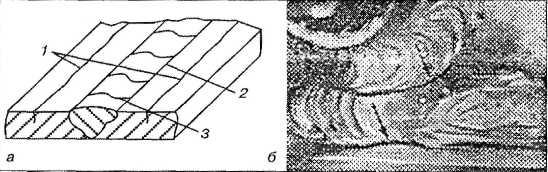

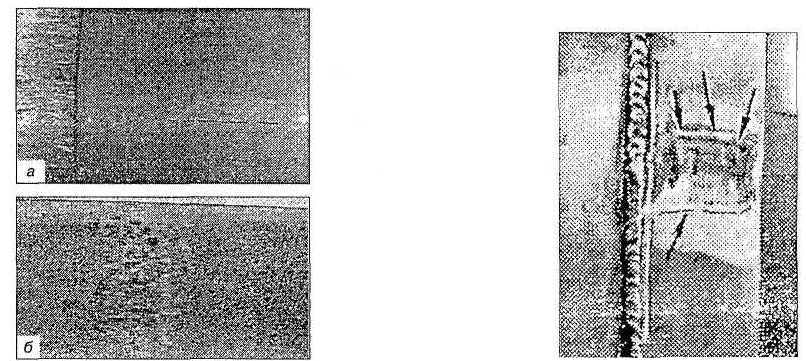

Из них частицы удаляются магнитными силами. В результате при θ > > 3 (при Ht ≈ 0) трещины можно обнаружить по зонам неосаждения. Сравните рис. 146, а и б. На первом рисунке показаны трещины, выявленные способом магнитной суспензии (при θ < 3), а на втором — показаны эти же трещины, выявленные способом воздушной взвеси (при θ > 3). Над трещинами расположены зоны пеосаждения, поэтому они обнаруживаются по неосаждению порошка.

Достигается высокая чувствительность метода на участках, где в θ < 3.

Уменьшение критерия до значения θ < 3 достигают различными способами, например:

применением для намагничивания переменного поля;

применением импульсного поля.

Измерение критерия 9 в может быть проведено с применением прибора типа УПМД-1, имеющего искатель с двумя преобразователями Холла, плоскости которых установлены под углом 90°. Прибором одновременно измеряются нормальная и тангенциальная составляющие поля и вычисляется их отношение θ. Эти значения показываются на цифровом табло прибора. В приборе предусмотрены звуковая и световая сигнализация, которая срабатывает в случае, если выполняется два условия: θ < 3 и напряженность поля равна заданной величине, которая вводится в прибор. Таким образом, при выборе режимов намагничивания способом приложенного поля, необходимо обеспечивать не только заданное значение тангенциальной составляющей поля, но и θ < 3.

Рис. 146. Шлифовочные трещины на образце, выявленные способом магнитной суспензии (θ < 3) (а) и способом воздушной взвеси магнитного порошка (при θ > 3) — обнаружение трещин по зонам неосаждения (б).

Влияние скорости намагничивания и скорости снятия внешнего поля

На выявляемость дефектов при контроле способом остаточной намагниченности существенное влияние оказывает скорость уменьшения намагничивающего поля. Этот фактор в книге [5] демонстирируется на примере намагничивания цилиндрического образца длиной 500 мм, диаметром 65 мм.

При медленном уменьшении намагничивающего поля тангенциальная составляющая напряженности поля на цилиндрической поверхности образца монотонно уменьшается от значения приложенного поля НПП, изменяет знак и достигает значения соответствующего остаточной намагниченности; трещины на средней части цилиндрической поверхности выявляются слабо, а на участках, прилегающих к торцевым поверхностям, не выявляются даже крупные трещины; картины поля в различных сечениях идентичны по длине образца; вектор магнитной индукции в сечении образца не меняет знака (рис. 147, 1-3).

При быстром уменьшении намагничивающего поля тангенциальная составляющая (направленная по продольной оси образца) индукции в сечении образца (на расстоянии d от цилиндрической поверхности) изменяет знак, что можно видеть по картине поля в сечении образца. Направление магнитных силовых линий на торцевой поверхности изменяется на противоположное (рис. 147, 1'-3'). В результате на расстоянии d от цилиндрической поверхности на торце по окружности образуется поле рассеяния. При наложении экрана на торец образца и нанесении магнитного порошка его, вызванное полем рассеяния (рис. 147, 1'), осаждение происходит в виде кольца. На рис. 147, 2' показан образец сбоку и осаждение порошка на экране, установленном по диаметральной плоскости. На рис. 147, 2', У видно изменение направления магнитных силовых линий на противоположное. Аналогичные картины поля наблюдаются в сечениях по всей длине образца. Тангенциальная составляющая напряженности НТ на цилиндрической поверхности, в средней части образца, при выключении тока в соленоиде изменяет свой знак и достигает значения, которое значительно больше напряженности приложенного поля. Затем она уменьшается до значения, соответствующего остаточной намагниченности НТ.ОП. Значительное увеличение напряженности поля в процессе выключения тока в соленоиде можно объяснить тем, что в образце индуцируется ток, пропорциональный скорости изменения магнитного потока.

Рис. 147. Картины поля в сечениях образца: 1-3 — после медленного снятия поля; 1'-3' — после быстрого снятия поля; 1,1'— вид сбоку (в диаметральной плоскости); 3, 3' — схемы поля (вид сбоку); d — расстояние по радиусу от цилиндрической поверхности образца до области изменения знака вектора магнитной индукции.

Массивный образец в этом случае играет роль короткозамкнутого витка, в котором индуцируется ток большой силы. Магнитное поле этого тока вследствие скин-эффекта концентрируется в поверхностном слое образца и значительно намагничивает его. Магнитный поток сильно намагниченного поверхнйстного слоя замыкается на внутренние слои. Образуется замкнутый контур магнитного потока Фэ с малым размагничивающим фактором (рис. 148).

Вектор намагниченности слоя, прилегающего к поверхностному слою детали, меняет свое направление на противоположное. Вокруг образца образуется рассеяный поток Фц. Напряженность поля на цилиндрической поверхности значительно меньше напряженности поля в тех же точках при намагничивании образца в медленно убывающем поле.

Рис. 148. Распределение магнитных линий в образце и картины поля на торцевых поверхностях: а — при медленном снятии поля; б — при быстром снятии поля.

Итак, при медленном уменьшении поля в соленоиде вихревые токи в детали практически не возникают, вектор остаточной индукции в точках на цилиндрической поверхности составляет с образующей относительно большой угол (60... 90°). При этом магнитный поток проходит вдоль полости трещины. В результате трещины не выявляются или выявляются плохо.

При намагничивании цилиндрического образца в соленоиде с постоянным полем и быстрым его уменьшением возникают вихревые токи. Намагничивающее поле соленоида, возбуждающее в образце вихревые токи, симметрично относительно его продольной оси. Поэтому плоскости, в которых возникают вихревые токи, перпендикулярны продольной оси образца, а векторы напряженности поля вихревых токов параллельны его цилиндрической поверхности. В результате вектор индукции в рассматриваемой точке составляет с плоскостью, проходящей вдоль полости трещины, прямой угол или близкий к нему, т.е. магнитный поток пересекает трещины под углом близким к прямому. Этот фактор также способствует четкому выявлению дефектов. На рис. 149 показаны трещины на образце, выявленные на остаточной намагниченности при намагничивании постоянным полем напряженностью 180 А/см с выключением тока двумя способами. Видно, что при быстром уменьшении поля трещины выявляются четко. При медленном снятии поля мелкие трещины не выявлены.

Магнитные характеристики материала (целого кольца) отличаются от характеристики разрезанного кольца на величину размагничивающего поля Нр=NJ.

На рис. 150 показана кривая намагничивания целого кольца Вм(Н) и кольца с зазором

Для получения характеристики ВД(Н) разрезанного кольца сдвигают на величину размагничивающего поля соответствующие точки кривой Вм(Н). Отрезки Н1, Н2, Н3,..., пропорциональные размагничивающему полю, заключены между осью ординат и лучом ON, проведенным под углом α; tg α=N=Нр/J.

Рис. 149- Шлифовочные трещины на образце, выявленные: а — способом остаточной намагниченности при быстром снятии поля; б — при медленном снятии поля.

Для получения точки 1' точку 1 сдвигают по горизонтали на величину Нр1. Для получения точки 2' точку 2 сдвигают на величину Нр2 и т.д. Соединив точки 1', 2', 3'... получают кривую намагничивания ВД(Н) детали — разрезанного кольца.

Из сравнения кривых Вм(Н) и ВД(Н) следует:

для получения индукции В1 в разрезанном кольце нужно создать поле Н2, которое больше H1 т.е. Н1 < Н2;

при напряженности H1 в целом кольце индукция будет равна В1, а в разрезанном — В2; причем В2 < В1;

для получения заданной индукции в детали при полюсном намагничивании необходимо увеличивать внешнее поле на величину размагничивающего поля.

Рис. 150. Магнитные характеристики материала (целого кольца) Вм и детали (разрезанного кольца). ВД, Нр1 — размагничивающее поле.

Действию размагничивающего фактора можно дать следующее физическое объяснение (рис. 151). Магнитное поле детали А направлено навстречу полю детали Б и частично размагничивает ее, а магнитное поле детали Б частично размагничивает деталь А. На рис. 151, б показана зависимость напряженности поля на торцевой поверхности стержня из стали 30ХГСНА от количества намагниченных таких же стержней, приставленных один к другому. Видно, что напряженность поля при этом на первом стержне уменьшалась более чем в три раза.

Полюсно намагниченную деталь большого диаметра можно мысленно представить состоящей из большого числа параллельных стержней (рис. 151, в), которые размагничивают друг друга. Следовательно, чем больше диаметр детали (при неизменной длине), тем до меньшей остаточной намагниченности намагнитится деталь.

Для уменьшения влияния размагничивающего фактора используют такие методические приемы:

составляют однотипные детали в цепочки торцевыми поверхностями друг к другу (рис. 152);

зажимают, например с помощью немагнитных струбцинок контролируемую деталь между двумя стержнями, которые в этом случае называют удлинителями;

Рис. 151. Схема взаимного размагничивания двух полюсно намагниченных деталей А и Б (а), зависимость напряженности на полюсе от количества вместе составленных стержней (б) и схема расположения воображаемых стержней в толстой 1 и тонкой 2 деталях (в).

намагничивают детали переменным полем промышленной частоты;

намагничивают детали переменным полем повышенной частоты;

намагничивают детали импульсным полем.

При

составлении деталей

в цепочки для намагничивания

добиваются того, чтобы отношение общей

длины

цепочки к диаметру было

не менее 2...5. Если форма

сечения детали сложная,

то вместо диаметра

для расчета удлинения

используют

![]() (S

— сечение

детали).

(S

— сечение

детали).

Эффективность магнитного контроля деталей, составленных в цепочки, достигается лишь в том случае, если детали оказываются охваченными общим магнитным потоком.

Рис. 152. Схемы расположения деталей для намагничивания: а — цилиндрических деталей, составленных в цепочку, 1...5 — намагничиваемые детали; б — детали, помещенной между удлинителями: 1 — деталь; 2 — удлинители; в — ушковых болтов в цепочку.

Геометрические факторы, осложняющие анализ результатов контроля

Магнитопорошковый контроль осложняют все неоднородности детали, как магнитные, так и геометрические. Наиболее существенную магнитную неоднородность представляют сварные швы, выполненные ручной сваркой, так как неровности самого шва вуалируют результаты контроля.

При контроле сварных соединении следует помнить о наличии нескольких зон, сильно отличающихся по магнитным свойствам от основного металла (рис. 153). Собственно сварной шов 1 окружен зоной расплава 2; к которой примыкает зона термического влияния 3. Первые две зоны имеют достаточно четкие границы, и их магнитные свойства значительно отличаются от свойств основного металла 4. При осмотре деталей оседание порошка на границах этих зон легко отличить от оседания порошка па трещинах. Зона термического влияния плавно переходит в основной металл. Магнитные свойства этой зоны определяются влиянием температуры на магнитные свойства основного металла. Поэтому как размеры этой зоны, так и ее влияние в различных материалах могут быть разными.

В швах, выполненных электронно-лучевой сваркой, порошок оседает в зоне термического влияния и в зоне расплава. Но это оседание неплотно и его легко отличить от оседания в зоне непроплава. При наличии непроплава порошок в зоне расплава может не осесть. Сложности возникают и при контроле деталей, полученных литьем. Из-за сильной неровности поверхности, особенно при литье в формовочную смесь, на отдельных неровных участках образуются зоны локальной намагниченности, на которых происходит оседание порошка (рис. 153). Контролировать такие детали удается только с меньшей чувствительностью, при уменьшенной концентрации порошка в суспензии. При контроле литых деталей могут не обнаруживаться магнитным методом трещины, расположенные под очень малым углом к поверхности и почти параллельные ей. Такие дефекты, а также подповерхностные дефекты лучше выявляются в результате механической обработки, после которой ложных оседаний порошка на неровностях поверхности меньше.

Контроль очень крупных деталей сложной формы выполняется по участкам.

Сложнее контролировать мелкие детали с резкими изменениями сечения либо с острыми ребрами, такие как резьба, вершины зубьев шестерен и т.д. На вершинах зубьев наблюдается выход магнитных силовых линий за пределы детали (рис. 153), что затрудняет обнаружение дефектов в этой области. Рекомендуется такие детали намагничивать в импульсном поле. В этом случае из-за влияния вихревых токов намагничиванию подвергается только поверхностный слой детали и поля рассеяния уменьшаются. Трещины, идущие вдоль витка резьбы, вуалируются порошком, оседающим из-за полей рассеяния, поэтому чувствительность магнитопорошкового метода снижается и трещины, показанные на рис. 153, могут быть обнаружены лишь с пони-жершой чувствительностью, т.е. при меньшей концентрации порошка в суспензии.

При контроле пружин применяют как циркулярное, так и продольное намагничивание (рис. 153). Пропуская ток по пружине, можно выявить трещины, расположенные вдоль проволоки. Пропуская ток по стержню, проходящему по оси пружины, выявляют поперечные трещины.

Определенную специфику имеет контроль деталей переменного сечения, когда при продольном и циркулярном намагничивании напряженность магнитного поля на различных участках сечения различна. При циркулярном намагничивании легко определить, что чем больше диаметр участка детали, тем меньше напряженность магнитного поля. Для выбора оптимальных условий приходится намагничивать детали многократно и контролировать по участкам. Это нужно делать только в приложенном поле.

Рис. 153. Геометрические факторы и качество контроля: а — зоны сварного шва; б — возможные зоны локальной намагниченности; в — зубья шестерен; г — трудно обнаруживаемые трещины резьбы; д — трещины пружин; е — намагничивание деталей переменного сечения.

При реализации способа приложенного поля не допустимо выключать ток до того, как суспензия успеет стечь. Иначе получается контроль в остаточном поле с существенно меньшей напряженностью и меньшей чувствительностью. Другая возможная ошибка состоит в том, что детали осматривают без выключения намагничивающего тока. Это не приводит к пропуску дефектов, но и сохранение намагничивающего поля совершенно бесполезно.

Понятие минимального и ложного дефекта

Чтобы сопоставить возможности контроля при различных методиках используют три условных уровня чувствительности — три порога чувствительности, соответствующих уверенному выявлению искусственного дефекта в виде паза заданных размеров. Модель дефекта в виде паза (рис. 154) удобна тем, что, во-первых, его параметры точно известны, а во-вторых, этот дефект сравнительно легко можно реализовать на любом объекте.

Рис. 154. Параметры минимального обнаруживаемого дефекта.

Такой выбор уровней чувствительности позволяет количественно сопоставлять между собой различные условия контроля. Уровень Б — основной, уровень А применяется для особо ответственных деталей. Уровень В применяют на стадии предварительного контроля или в тех случаях, когда свойства материала не позволяют перейти к уровням Б или А. Исследования показывают, что при указанных уровнях чувствительности могут быть также выявлены дефекты вдвое меньшей ширины.

Приведем примеры режимов размагничивания для разных уровней чувствительности. На рис. 155 приведены графики для определения чувствительности при контроле по остаточной намагниченности. Точкой 1 обозначена сталь ШХ15, для которой уверенно обеспечивается режим контроля с максимальной чувствительностью (уровень А), поскольку остаточная индукция этой стали велика (Вr = 0,79 Тл) при большом значении коэрцитивной силы (Нс = 36 А/см). Это означает, что поток рассеяния на дефектах окажется достаточным для удержания порошка.

Аналогичный результат (точка 2) получается для стали 30ХГСЛ. Для стали 65Г, для которой Hс = 16 А/см, Вr = 1,09 Тл, режим контроля по уровню А обеспечивается без всякого запаса (точка попадает практически на линию уровня А). Следовательно, при каких-либо ухудшениях магнитных свойств возможна потеря чувствительности при контроле. Для стали Х12Ф1 с параметрами Нс = 68 А/см, Вr = 0,44 Тл, отмеченной точкой 3, контроль по уровню А уже невозможен и для нее может быть достигнут только уровень Б.

Можно убедиться, что аналогичный вывод имеет место и для стали 32Х2НГСМ с параметрами Hс = 28 А,см; Вr = 0,68 Тл. Для стали Х16Н6 с параметрами Нс = 40 А/см; Вr = 0,5 Тл, отмеченной точкой 4, возможен контроль только по самому низкому уровню В. Такой же результат получаем и для стали 42Х2НГСМ с параметрами Нс = 36 А/см; Вr = 0,51 Тл.

В то же время многие стали в состоянии поставки невозможно контролировать магнитопорошковым методом даже по самому низкому уровню чувствительности. Это, например, сталь 10 (Нс = 4,8 А/см; Вr = 0,86 Тл), отмеченная точкой 5, а также сталь 20 (Нс = 3,2 А/см; Вr = 1,17 Тл), сталь 45 (Нс = 6,4 А/см; Вr = 1,12 Тл).

Определить минимальные размеры обнаруживаемой трещины (пороговый дефект) можно с помощью графиков, приведенных на рис. 156, 157. Здесь рассматривается стандартный дефект в виде длинного паза с отношением глубины h к ширине b, равным 10 (рис. 154). По известным магнитным параметрам Нс и Вr можно определить минимальную ширину, а следовательно, и минимальную глубину обнаруживаемого дефекта. Например, в стали 37Х2НСМ, имеющей магнитные параметры Нс = 24 А/см; Вr = 0,63 Тл, обнаруживается трещина минимальной ширины около 15 мкм, а минимальная глубина ее 150 мкм.

Индикаторный рисунок па дефектах различного происхождения зависит от характера, величины и глубины залегания дефекта. Это дает возможность по форме индикаторного рисунка установить происхождение дефекта. На глубоко залегающих подповерхностных дефектах осаждения имеют вид размытых полосок с нерезкими, нечеткими границами.

Рис. 155. Номограмма для определения уровня Рис. 156. К определению минимальных

чувствительности при контроле на остаточной размеров трещины

намагниченности. (порогового дефекта).

Осаждения порошка происходит также в местах мнимых дефектов.

В местах поверхностных дефектов порошок осаждается в виде резко очерченных линий. Чем больше отношение высоты дефекта к его ширине, тем интенсивнее осаждается порошок на краях дефекта.

В случаях, когда наличие дефектов на деталях вызывает сомнение (например, в случае размытого вида осаждения порошка), повторяют контроль, намагничивая деталь перпендикулярно направлению предполагаемой трещины, и проверяют, не указывает ли такое осаждение на мнимый дефект.

Рис. 157. К определению напряженности приложенного магнитного поля.

В отдельных случаях после многократного повторного осаждения магнитного порошка и затруднении в расшифровке целесообразно проведение контрольных металлографических исследований на шлифах, вырезанных поперек предполагаемого дефекта.

Часто индикаторные рисунки над действительными и мнимыми дефектами отличаются незначительно. Требуется знание характерных признаков мнимых дефектов и методических приемов для расшифровки осаждений над ними магнитного порошка.

Ниже приведены некоторые случаи ложных индикаций и рекомендации по их расшифровке.

Осаждение порошка (рис. 158, а) по месту касания намагниченной детали каким-либо ферромагнитным предметом — один из распространенных мнимых дефектов. В месте соприкосновения, например, конца стальной отвертки с поверхностью намагниченной детали происходит четкое осаждение порошка, аналогичное его осаждению над трещиной (рис. 158, а). Причем, чем сильнее намагничена деталь, тем интенсивнее осаждение частиц порошка. Причиной появления такого осаждения является изменение поверхностной намагниченности на небольших участках — в местах касания металлического предмета.

Для расшифровки мнимого дефекта контролируемую деталь намагничивают повторно. После повторного намагничивания осаждение порошка над такого рода мнимым дефектом не происходит.

Осаждение порошка часто происходит в местах резкого изменения сечения детали. При намагничивании в этих местах имеет место сильное увеличение магнитной индукции, что приводит к образованию поля рассеяния (рис. 158, б). Магнитный порошок в этих местах осаждается в виде размытых полос. Для расшифровки такого мнимого дефекта выравнивают сечение детали 1, например, вставляют болт 2, шпонку и т.д. При повторном намагничивании и нанесении суспензии оседание порошка не происходит.

258

Рис. 158. Осаждение порошка: а — по месту касания поверхности намагниченной детали посторонним металлом; б — в местах резкого изменения сечения детали.

Однако часто после окончания процесса накопления порошка сделать заключение о наличии или отсутствии трещин только по окончательному виду валика порошка практически невозможно.

Осаждение порошка часто происходит по риске (рис. 159). Если риска имеет острые края или если ее глубина будет несколько больше ширины, то плотность осаждения валика увеличивается, но четкого валика не образуется. Кроме того, при боковом освещении риска даже без нанесения порошка может выглядеть как нитевидное его осаждение (из-за неосвещенности боковой теневой поверхности и дна риски). Чтобы отличить риску от трещины, тщательно осматривают поверхность детали с применением лупы 4-10-кратного увеличения, несколько меняя угол падения световых лучей и угол осмотра. При этом риска на чистой поверхности хорошо видна. При освещении поверхности лучами, падающими вдоль риски, можно различить ее дно и края.

Рис. 159. Осаждение порошка а — по риске; б — схема накопления порошка над риской: 1,2,3 — без трещины; 1', 2', 3' — на дне риски имеется трещина.

Если контролируемая поверхность не достаточно чиста, например, корродирована, то ее зачищают мелким наждачным полотном. При зачистке происходит не только удаление продуктов коррозии, но и округление краев риски. Поэтому при повторном нанесении суспензии после зачистки осаждения порошка над ней обычно не происходит.

При контроле в приложенном поле осаждение порошка по рискам происходит почти всегда.

В случаях осаждения порошка по риске для расшифровки (нет ли на дне риски трещины) может быть применен следующий способ. Наблюдая через лупу или бинокулярный микроскоп место расположения риски, наносят каплями из пипетки суспензию, отстоявшуюся в течение 3...5 мин после размешивания. Если на поверхности изделия имеется риска, а на дне риски трещины нет, то накопление порошка будет происходить сначала в виде отдельных точечных скоплений, которые затем увеличиваются до образования цепочек (рис. 159, 1, 2). При дальнейшем нанесении суспензии цепочки удлиняются и увеличивается их количество до полного заполнения риски (рис. 159, 3).

Если по дну риски проходит трещина, то накопление порошка происходит сразу по всей длине трещины, четко обрисовывая ее очертание (рис. 159). При дальнейшем нанесении суспензии увеличивается количество порошка над трещиной до полного заполнения риски (рис. 159, 2', 3'). Таким образом, разница в осаждении порошка по риске без трещины и по риске с трещиной может быть обнаружена только в начальной стадии накопления порошка. После окончания процесса осаждения сделать заключение об отсутствии или наличии трещины по дну риски часто бывает практически невозможно.

Осаждение порошка почти всегда происходит в местах поверхностного наклепа и забоин. В этих местах образуется слабое поле рассеяния с малым градиентом и происходит слабое размытое осаждение порошка. Порошок слабо удерживается в месте наклепа. В местах наклепа после снятия осевшего порошка иногда видна светлая полоска.

Забоины обычно видны при осмотре невооруженным глазом или через лупу.

Осаждение порошка происходит и в местах карбидной полосчатости (рис. 160) аналогично осаждению порошка над трещинами. Для проверки применяют более высокодисперсную суспензию с пониженной концентрацией порошка. Дополнительно проверяют детали с карбидной полосчатостью другим методом дефектоскопии, например, капиллярным.

Осаждение порошка по границе раздела участков с резко отличными структурами (рис. 161) характеризуется тем, что они имеют вид непрерывной линии по всей границе раздела участков. Например, по границе основного материала и наплавленного кольца 1 вала происходит осаждение порошка по всей его окружности.

В месте приварки наконечника 1 к цилиндрической части оси происходит осаждение порошка по окружности оси (рис. 161, б), которое не связано с наличием дефектов.

Знание конструктивных особенностей и технологии изготовления сталей облегчает распознание такого типа мнимого дефекта.

Рис. 160. Осаждение порошка: а — по месту карбидной полосчатости; б — по границам зон термического влияния.

Осаждение порошка происходит и по границам зон термического влияния сварки (рис. 162), в околошовной зоне, повторяя форму границы сварного шва. Это осаждение имеет вид размытых неплотных полосок осевшего порошка. При нанесении суспензии осевший порошок легко смывается, но при натекании суспензии с других участков контролируемой детали вновь происходит накопление порошка в этой зоне. Осаждение порошка может происходить как в приложенном магнитном поле, так и на остаточной намагниченности.

Осаждение порошка всегда происходит по границам незачищенных сварных швов перехода одной части поверхности шва к другой. Этот резкий переход (наплыв) рекомендуется зашлифовать или запилить, сделав его плавным, вновь намагнитить и нанести магнитную суспензию.

262

Рис. 162. Осаждение порошка: 1 — по зонам термического влияния; 2 — по подрезу; 3 — по наплывам на валике усиления.

Если при повторном нанесении суспензии осаждения порошка не происходит, то дефект отсутствует.

Осаждение порошка может быть по волокнам металла (рис. 163, а). Интенсивность осаждения порошка зависит не только от марки стали, но и от номера плавки. Это осаждение отличается характерной направленностью по волокнам. Для уменьшения его интенсивности снижают оптимальный ток на 15...20 %. Если это не уменьшает интенсивного осаждения порошка, то применяют другие методы дефектоскопии.

Осаждение порошка по шероховатостям поверхности (рис. 163, б) возникает обычно в приложенном магнитном поле. Такое осаждение порошка свидетельствует о чрезмерной концентрации магнитной суспензии, высокой напряженности поля или неправильно выбранной вязкости дисперсионной среды.

Часто осаждение порошка на сварном шве происходит, даже если валик усиления сошлифован (рис. 164). При сварке сталей ВНС-2 осаждение имеет вид неплотных пятен различной формы и размеров с нечеткими границами, которые образуются в приложенном поле.

Рис.

163. Осаждение

порошка: а

Рис. 164. Осаждение

порошка по

Рис.

163. Осаждение

порошка: а

Рис. 164. Осаждение

порошка по

— по волокнам металла; б — границам зашлифованного

по шероховатостям поверхности. сварного шва.

При контроле на остаточной намагниченности накопление порошка происходит лишь при натекании суспензии с соседних участков.

Осаждение порошка может быть в местах больших внутренних напряжений. Оно имеет вид широкой (1 ...2 мм) полосы (рис. 165). Порошок здесь слабо удерживается на поверхности детали. Часто подобное наблюдается на болтах с большой наработкой.

Осаждение порошка происходит по острым кромкам, углам, ребрам выступающих частей детали, на которых образуются резко выраженные магнитные полюсы. Осаждение порошка имеет нитевидную пли игольчатую структуру. Нити направлены по магнитным силовым линиям полюсно намагниченной детали. Интенсивность такого осаждения всегда выше при намагничивании постоянным полем, меньше — переменным и практически отсутствует при использовании импульсных полей.

Осаждение порошка происходит и по местам грубой обработки поверхности. Порошок заполняет все углубления поверхности, количество порошка над ними растет с увеличением напряженности поля.

Рис. 165. Схема осаждения порошка на болте 1 (после его демонтажа) в месте высоких внутренних напряжений, возникших на границе стягиваемых болтов деталей 2.