- •Предисловие

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Технические характеристики магниторезисторов

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •IV. Контролируемая деталь как элемент разветвленной магнитной цепи

- •V. Магнитные поля рассеяния трещин, непроваров и других дефектов, выходящих на поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности намагничивания для разных уровней чувствительности

- •X. Оборудование для магнитопорошкового контроля

- •XI оценка качествамагнитопорошковых индикаторов, эффективность мокрого и сухого способов контроля

- •XII. Причины, понижающие результаты магнитопорошкового контроля

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

IX. Виды дефектов и особенности намагничивания для разных уровней чувствительности

Виды дефектов, обнаруживаемых магнитопорошковым методом

По природе образования дефекты металла, выходящие на поверхность, подразделяются на возникающие из-за пороков основного металла типа расслоений, трещин, сульфидных включений, раковин, плен, закатов и др.; дефекты формирования: непровары, подрезы, прожоги, неравномерная ширина и высота шва, наплывы и др.; трещины, шлаковые и газовые включения, выплески, царапины.

Распространены дефекты, выявляемые магнитными методами, связанные с нарушением технологии сварки и термообработки: непровары, прожоги, выплески, шлаковые и газовые включения, трещины, подрезы, дефекты структуры и закалки.

Трещины — это разрывы металла шва либо основного металла, создающие резкую концентрацию внутренних напряжений. Они обычно недопустимы. Трещины разделяются по размерам (макро- и микроскопические), по расположению (продольные, поперечные) в шве, в зоне термического влияния и в основном металле, а также по происхождению (горячие, холодные и усталостные).

Горячие (кристаллизационные) трещины могут образовываться в период кристаллизации металла в интервале температур 1400...950°С для стали вследствие повышенной хрупкости металла в твердо-жидком состоянии и действия растягивающих напряжений.

Горячие трещины возникают при сварке в околошовной лоне, чему способствуют вредные примеси металла, высокая погонная тепловая энергия, малая глубина проплавления металла и т. д.

Особую группу составляют холодные трещины, возникающие при температуре 300...100°С и ниже, располагаясь по телу кристаллов металла. Появление их связано с образованием структур закалки, которые наблюдаются при сварке углеродистых, низко - и среднелегированных, а также некоторых высоколегированных сталей. Наиболее часто они располагаются в околошовной зоне. В отличие от горячих, холодные трещины имеют меньшую ширину раскрытия, что затрудняет выявление их внешним осмотром.

Усталостные трещины могут появиться в конструкциях, длительно работающих в условиях динамических и знакопеременных нагружений. На поверхности зоны, работающей со знакопеременными нагрузками, до появления усталостных трещин появляются поля, аналогичные полям рассеяния над дефектами. Кроме того, в сварных соединениях также могут иметь место различного рода сварочные дефекты. Приведем основные из них.

Дефекты структуры сварных соединений, выходящие на поверхность. Это разная зернистость, пережог металла, отклонение химического состава шва от установленных значений, наличие в металле сварного соединения структур закалки, фосфидных и нитридных включений.

Непровары образуются при недостаточном токе, чрезмерно большой скорости сварки, неточном направлении электродной проволоки или неправильной манипуляции электродом.

Отсутствие сплавления между основным металлом и металлом сварочной ванны по периметру разделки шва называют несплавлением. Этот дефект сопровождается подрезами на границе шва и увеличенным усилием валика сварного соединения. Подрезы в большинстве случаев заполнены шлаком.

Наплывы могут образовываться при малой скорости сварки или чрезмерной подаче электрода в случаях смещения электрода от осевой линии шва. Они могут быть при сварке «на подъем», в вертикальном положении или выполнении горизонтальных швов на вертикальной плоскости.

Углубления по поверхности шва, образующиеся благодаря вытеснению металла, называют кратерами. Наиболее глубокие и протяженные кратеры возникают при автоматической многодуговой сварке под флюсом. Кратеры часто имеет радиально расходящиеся трещины.

Часто на поверхность выходят поры — пустоты, возникающие при наличии в сварочной ванне газов, главным образом, водорода и азота. Растворимость водорода и азота, например, в низкоуглеродистой стали, резко падает при ее затвердении (азота в 4, водорода в 1,7 раза). При этом образовываются сквозные поры, пронизывающие всю толщину шва, поверхностные либо внутренние микроскопические или до нескольких миллиметров пустоты.

Наиболее эффективный метод борьбы с пористостью — устранение причин их вызывающих, и строгое соблюдение технологической дисциплины при выполнении подготовительных, сборочных и сварочных работ.

Шлаковые включения располагаются по границе сплавления основного металла с наплавленным, вызывая непровары и несплавления. Они могут пронизывать всю толщину шва.

При дуговой сварке возникают подрезы — выемки в основном металле вдоль краев шва, выплавляющиеся при сварке. Подрезы в угловых соединениях и в стыковых соединениях с разделкой кромок указывают на чрезмерную ширину провара ввиду повышенного тока и напряжения дуги.

По величине эффективного диаметра дефектов округлого сечения или ширине раскрытия щелевидных каналов сквозные дефекты можно подразделить на обыкновенные (>0,5), макро- (0,5...2*104 мм) и микрокапиллярные.

Опасны все перечисленные выше дефекты. Однако наиболее опасными из них являются трещины, особенно трещины усталости, ориентированные поперек детали. Трещины усталости легко можно отличить от других дефектов по месту характерного их расположения и по форме осевшего порошка. Как ранее упоминалось, они возникают преимущественно в характерных участках детали, имеют вид резкоочерченных плотных линий из осевшего порошка даже при слабом намагничивании детали.

Часто источником трещин усталости на сварных узлах и деталях являются: непровар, а также мелкие трещины на кратере и в конце сварного шва, не заваренные при изготовлении. Поэтому все сварные детали ответственного назначения подвергают при ремонте тщательному магнитопорошковому контролю.

Трещины на цементированных хромированных поверхностях. При эксплуатации деталей с азотированной и цементированной поверхностями иногда происходит растрескивание хрупкого поверхностного слоя. Трещины в основном бывают двух типов:

трещины, возникающие от ударов по детали, при правке деталей или при действии изгибающих нагрузок эксплуатации;

термические трещины, возникающие на поверхностях трения.

В последнем случае трещины по внешнему виду похожи на шлифовочные и наблюдаются, когда трущиеся детали работают при недостаточной смазке. В результате этого поверхность нагревается до высокой температуры и тогда происходит заедание или частичное разрушение одной детали, скользящей по поверхности другой.

Дефекты, возникшие при сварке, шлифовании и термической обработке. Зона термического влияния начинается непосредственно у шва, где металл имеет твердо-жидкое состояние, и заканчивается участком основного металла, где температура составляет 100...500°С. Практически все виды повышенного локального разогрева сопряжены с трещинообразованием.

В табл. 11 собрана информация об основных причинах образования трещин.

Шлифовочные трещины возникают из-за повышенного неравномерного местного нагрева шлифуемой поверхности детали. Наиболее склонны к образованию этих трещин цементированные, азотированные и закаленные детали из легированных и малоуглеродистых сталей. При неправильно подобранных режимах шлифования на поверхности хромированных деталей, как правило, появляются шлифовочные трещины.

Шлифовочные трещины легко отличить от трещин других видов: они тонкие, неглубокие (от десятитысячных до десятых долей миллиметра), располагаются на поверхности группами в виде сетки или тонких линии поперек направления шлифовки.

Они резко понижают усталостную прочность деталей, у оснований зубьев шестерен, шлицев, у отверстий, на поверхности галтелей, на обоймах подшипников, местах концентрации напряжений и т.д.

Закалочные трещины возникают при охлаждении деталей в результате действия внутренних напряжений. Они могут возникать и позже в деталях, длительное время не подвергавшихся отпуску, уменьшающему внутренние напряжения.

Высокие и неравномерные внутренние напряжения при недостаточной жесткости детали вызывают ее коробление.

Если же в детали имеются ослабленные сечения, то могут возникнуть и трещины. Наиболее вероятные места зарождения закалочных трещин — это места с резким изменением сечения, острые углы и подрезы.

Причиной образования трещин могут служить и дефекты материала (волосовины, шлаковые включения, флокены), ковочные трещины или несоблюдение режимом термической обработки деталей.

Таблица 11. Причины образования трещин в сварных соединениях

|

Характеристика трещины |

Возможные причины образования |

|

1. Кристаллизационные трещины «горячие» зарождаются в процессе кристаллизации, после охлаждения до 1100...1200°С. В переходной зоне от шва к основному материалу возникают извилистые, в изломе имеющие темный цвет, сильно окисленные но границам зерна, сквозные и песквозные трещины. 2. Трещины в шве профильные или поперечные, в изломе темного цвета — сильно окисленные или светлые с цветами побежалости 3. Трещины в кратере, который образуется в результате выдувания электрической дугой расплавленного металла 4. «Холодные» трещины возникают при остывании металла ниже 200о в околошовной зоне, в металле шва и развиваются вдоль или поперек шва. 5. Мелкие трещины в шве или надрывы в переходной зоне; микротрещипы 6. Трещины, возникающие в процессе термической обработки (закалки) могут иметь любое направление. 7. Трещины в сварных соединениях, возникающие при правке изделий; в изломе они светлые |

Неправильная технология сварки и непрочная конструкция изделия

Неправильно выбрана марка присадочного материала

Неправильная техника сварки (неправильное окончание сварки)

Повышенное содержание в металле кремния, водорода; неправильно выбранный присадочный материал; неправильная техника сварки

Неудовлетворительное качество присадочного материала флюса, обмазки Неправильная технология термической обработки

Неудачная технология правки изделия, коробление изделия |

Отличительным признаком закалочных трещин является неопределенность их направления. Они выявляются хорошо даже при слабом намагничивании, так как материал закаленных деталей имеет достаточно высокие значения остаточной индукции и коэрцитивной силы, а закалочные

трещины имеют большие размеры и почти всегда выходят на поверхность детали.

Закалочные трещины дают интенсивное, плотное осаждение порошка в виде ломаных, извилистых линий, идущих в различных направлениях. Четкие и рельефные рисунки осажденного порошка, получающиеся над закалочными трещинами, позволяют отличить их от других дефектов.

Надрывы, возникающие в результате деформации металла. Надрывы — это неглубокие трещины, возникающие на деталях в результате деформации металла, например, при накатке резьбы, изготовлении пружин. При холодной штамповке деталей могут возникнуть трещины в местах резких перегибов, особенно когда материал имеет недостаточно высокие пластические свойства.

Ковочные трещины при металлографическом анализе на стальных деталях легко можно отличить от закалочных вследствие наблюдаемого обезуглероживания стали по их границе. Ковочные и штамповочные поверхностные трещины выявляются магнитным методом также хорошо, как и закалочные — в виде четких, рельефных линий, имеющих самые разнообразные направления на поверхности детали.

Флокены представляют собой мелкие трещины длиной от 20...30 мм разнообразного направления, залегающие преимущественно во внутренних, более глубоких зонах стальных поковок.

Флокены являются опасными дефектами. Присутствие их в стали резко отражается на ее механических свойствах, особенно если направление действия сил не совпадает с плоскостью залегания флокенов.

На деталях они могут быть обнаружены магнитным методом только в том случае, если они выходят на поверхность или залегают неглубоко под ней. При магнитопорошковом контроле флокены выявляются в виде отдельных прямолинейных или искривленных черточек длиной от 1 до 25...30 мм, расположенных в большинстве случаев группами и имеющих разнообразное направление. Флокены обычно сосредоточены в центральной части заготовки в виде семейства гонких и коротких трещинок. В периферийном слое флокены отсутствуют.

Неметаллические раскатанные шлаковые и другие включения представляют собой: продукты реакций раскисления, протекающих в ванне и в ковше при выплавке и разливке стали; шлаки, растворенные при высоких температурах в металле и выделяющиеся из него при понижении температуры в виде включений MnO; FeO; FeS и др.

Волосовины — это тонкие нити неметаллических включений или газовых пузырей, вытянутых вдоль волокон металла при его ковке, прокате или протяжке. Волосовины прямолинейные и вытянуты в направлении прокатки.

На некоторых деталях, работающих на растяжение или изгиб, допускается небольшое количество продольных волосовин и шлаковых включений. В местах концентрации напряжений (на галтелях, острых углах, у масляных отверстий) их не допускают.

Расслоения образуются при прокатке слитков, внутри которых имеются усадочные раковины, большие участки неметаллических включений или плены, т.е. окисленные слои металла. При прокатке включения, раковины, плены раскатываются и образуют расслоения.

Факторы, влияющие на чувствительность магнитопорошкового контроля

Чувствительность метода зависит от многих обстоятельств, в том числе от типа дефекта. Дефекты обтекаемой формы с округлыми краями выявляются хуже, чем дефекты с острыми краями. Например, волосовины выявляются значительно труднее, чем трещины. Так, в деталях из стали 15Х12Н2ВМФ с коэрцитивной силой Нс = 10 А/см в режиме остаточной намагниченности (Вr=0,98 Тл) могут быть обнаружены шлифовочные трещины с раскрытием 2...2,5 мкм и глубиной 25 мкм, а волосовины таких же размеров не выявляются.

На чувствительность контроля оказывает влияние местоположение дефекта в детали. Подповерхностные дефекты обнаруживаются хуже, чем поверхностные. До глубины залегания примерно 100 мкм чувствительность к обнаружению подповерхностных дефектов практически не уменьшается. На большем расстоянии от поверхности при прочих равных условиях могут быть обнаружены дефекты более грубые. В первом приближении можно принять, что на глубине 2...3 мм могут быть обнаружены дефекты, расстояние от поверхности которых примерно равно их глубине. Хуже обнаруживаются дефекты, плоскость которых составляет угол меньше 40...50° по отношению к поверхности детали.

Существенное влияние на чувствительность метода оказывает чистота обработки поверхности контролируемого объекта. Высокая чувствительность контроля может быть достигнута при параметре шероховатости контролируемой поверхности R=16 мкм. Если шероховатость контролируемой поверхности равна R=40 мкм, то при прочих равных условиях могут быть обнаружены дефекты, примерно в два раза более грубые, т.е. с раскрытием вдвое большим при равном отношении глубины к раскрытию или со значительно большей глубиной. Это связано с тем, что на шероховатой поверхности создаются локальные магнитные поля, вызывающие маскирующее осаждение порошка в виде вуали, на фоне которой тонкие дефекты становятся невидимыми.

Режим контроля определяет возможность обнаружения дефектов требуемых размеров, характеризуется напряженностью намагничивающего поля, способом контроля (в приложенном поле или на остаточной намагниченности) и способом намагничивания.

Наивысшая чувствительность контроля имеет место в случае, когда направление магнитного потока в детали перпендикулярно направлению выявляемых дефектов.

Для

обнаружения дефектов любых направлений

применяют

намагничивание в двух (или более) взаимно

перпендикулярных

направлениях или комбинированное,

сочетающее

разные виды магнитных полей. При

раздельном намагничивании (в контроле)

в двух взаимно перпендикулярных

направлениях труднее выявить дефекты,

расположенные под углом 45° к общим

направлениям. Для обеспечения

требуемой чувствительности контроля

таких дефектов

напряженность одного из намагничивающих

полей

необходимо увеличить в

![]() раз.

раз.

Таблица 12. Уровни чувствительности магнитопорошкового контроля

|

Условный уровень чувствительности |

Ширина дефекта, мкм |

Примечание |

|

А Б В |

2,5 10 25 |

Минимальная протяженность выявляемой части дефекта равна 0,5 мм; протяженность дефекта определяется по длине валика осаждения порошка |

Обычно это проще сделать при циркулярном намагничивании.

Как было показано выше, имеется большое разнообразие магнитных порошков и их свойства имеют важное значение для обеспечения требуемой чувствительности контроля.

Освещенность места контроля должна быть такой, чтобы валик магнитного или люминесцентного порошка над дефектом был хорошо различим на поверхности детали. При использовании ламп накаливания и в случае естественного освещения освещенность поверхности детали должна быть не менее 500 лк. Освещенность можно проверить с помощью люксметра при расположении его преобразователя на поверхности контролируемой детали в зоне осмотра,

Контроль с помощью люминесцентных порошков и суспензий будет успешным, если диапазон излучения ультрафиолетовых облучателей находится в пределах 300...400 нм. Общая освещенность должна быть не менее 50 лк.

На деталях из некоторых материалов с высокими магнитными свойствами могут быть обнаружены поверхностные дефекты с раскрытием не более 1 мкм и глубиной более 10 мкм, Однако такая высокая чувствительность недостижима для большинства ферромагнитных материалов. Поэтому высшая чувствительность метода ограничена дефектами с раскрытием (шириной) от 2,5 мкм и глубиной от 25 мкм.

В табл. 12 приведены три условных уровня чувствительности. Уровни чувствительности названы условными потому, что они определены для дефектов в форме щели с параллельными стенками, перпендикулярными поверхности детали при отношении глубины к ширине, равном 10.

В нормативных документах могут устанавливаться промежуточные уровни чувствительности.

Подготовка детали к контролю заключается в ее очистке от отслаивающейся ржавчины, грязи, смазочных материалов и масел. Если поверхность детали темная, то деталь покрывают тонким слоем белой краски.

Как правило, защитные покрытия на деталях небольшой толщины не ухудшают условий контроля. Если толщина покрытий достаточно большая от 20 до 150 мкм, то применяют специальные режимы контроля. Детали иногда покрыты гидрофобной пленкой и водной суспензией не смачиваются. Тогда используют масляную или керосино-масляную суспензию.

Считают, что постоянный ток наиболее удобен для выявления подповерхностных дефектов (на расстоянии от поверхности до 2...3 мм). Однако детали с толщиной стенки более 20...25 мм не следует намагничивать постоянным током, так как такие детали после контроля практически невозможно размагнитить. Кроме того, подповерхностные дефекты можно выявить с помощью импульсного тока, если его амплитуду увеличить в 1,5...2,5 раза по сравнению с лмплитудой тока, рассчитанной для выявления аналогичных поверхностных дефектов.

Увеличение глубины промагничивания при использовании импульсного тока достигается путем многократного (3-5-кратного) намагничивания. Это объясняется тем, что магнитная проницаемость верхнего слоя изделия уменьшается после каждого намагничивания отдельными импульсами и достигает стабильной величины после трех-пяти импульсов тока.

Магнитопорошковый контроль, соответствующий разным уровням чувствительности

При полюсном намагничивании деталей и контроле способом остаточной намагниченности величина последней может быть значительно меньше требуемого из-за саморазмагничивающего поля полюсов детали. Поэтому при контроле способом приложенного поля внешнее намагничивающее поле должно быть таким, чтобы оно могло компенсировать магнитное поле полюсов. При намагничивании постоянным магнитным полем при медленном его уменьшении и контроле способом остаточной намагниченности можно проверять детали с отношением наибольших размеров в направлении намагничивания и в перпендикулярном ему направлении не менее 25. При намагничивании детали переменным и импульсным током (или при быстром выключении постоянного тока) это отношение может составлять не менее 3...5 за счет того, что намагничивается только поверхностный слой и при выключении намагничивающего поля магнитные линии поверхностной части детали могут замыкаться через внутреннюю часть детали, создавая как бы замкнутую магнитную цепь. Амплитуда намагничивающего поля должна быть такой, чтобы поверхностный слой был намагничен до насыщения. Время уменьшения намагничивающего поля от максимального значения до нуля не должно превышать 5-10 с.

Намагничивание с созданием псевдозамкнутой магнитной цепи невозможно, если наименьший размер детали и направлении, перпендикулярном направлению намагничивания, меньше 5...10 мм (в зависимости от магнитных свойств материала детали). Это связано с тем, что детали намагничиваются переменным или импульсным полем полностью и невозможно замыкание магнитного потока через внутреннюю часть детали.

Напряженность намагничивающего поля, необходимая для контроля, может быть определена по формулам, приведенным в табл. 13 и по кривым на рис. 86.

Таблица 13. Формулы, рекомендуемые в [3], для расчета напряженности поля, соответствующей условному уровню чувствительности А

|

Коэрцитивная сила Нс, А/см |

Остаточная индукция Вr, Тл |

Формула для расчета Нпр, А/см | |

|

4...16 |

≥1,2 <1,2 |

32+1,3 Нс 52+1,3 Нс | |

|

От 16 до 24 |

≥1,0 < 1,0 ≥0,7 |

32+1,3 Нс 52+1,3 Нс 32+1,3 Нс | |

|

От 24 до 40 |

<0,7 |

52+1,3 Нс | |

|

От 40 до 50 |

≥0,6 |

32+1,3 Нс | |

|

От 50 |

<0,6 ≥0,5 0,45...0,5 |

52+1,3 Нс 32+1,3 Нс 52+1,3 Нс | |

Режимы контроля способом приложенного поля, соответствующие условному уровню чувствительности А, вычисляют по формулам в зависимости от магнитных характеристик материала детали (табл. 13).

Основные магнитные характеристики сталей были приведены выше.

Для материалов с остаточной индукцией Вr < 0,45 Тл режим контроля необходимо рассчитывать для каждого материала и режима термической обработки. Как правило, в деталях из таких материалов не удается обнаружить дефекты, размеры которых соответствуют уровню А условной чувствительности (см. табл. 13).

Рис. 86. Кривые для определения режимов намагничивания по ГОСТ-21105-87.

Таблица 14. Формулы, рекомендуемые [3], для расчета напряженности поля,

|

Коэрцитивная сила Нс, А/см |

Относительная максимальная проницаемость μmax |

Формула для расчета Нпр, А/см | ||

|

Режим Б |

Режим В | |||

|

4...16 |

≥500 <500 |

13+1,1 Нс 26+1,1 Нс |

9,6+1,1 Нс 21+1,1 Нс | |

|

От 16 до 32 |

≥600 < 160

|

13+1,1 Нс 26+1,1 Нс |

9,6+1,1 Нс 21+1,1 Нс | |

|

От 32 до 48 |

≥90 <90 |

13+1,1 Нс 26+1,1 Нс |

9,6+1,1 Нс 21+1,1 Нс | |

|

От 48 |

≥50 <50 |

13+1,1 Нс 26+1,1 Нс |

9,6+1,1 Нс 21+1,1 Нс | |

Формулы для расчетов режимов контроля, соответствующих уровню чувствительности Б и В, приведены в табл. 14.

Критерии применимости формул для режимов А, Б или В, объясняются следующим.

В режиме А нарушения сплошности определяют при высоких намагниченностях, когда магнитное состояние материала изделия соответствует индукциям, близким к предельной петле гистерезиса. Конструкционные стали относятся, как правило, к группе ферромагнитных материалов с нормальными петлями гистерезиса, у которых отношение остаточной индукции Вr к максимальной Втax на предельной петле гистерезиса приблизительно постоянно и равно 0,5...0,7. Для режима А оказалось возможным за критерий выбора расчетной формулы брать значение остаточной индукции.

В режимах Б и В дефекты выявляют в условиях, когда магнитное состояние материала близко к точке на кривой намагничивания, соответствующей максимальной магнитной проницаемости материала. Поэтому оказалось, что величина μmах хорошо коррелирует с условием применимости формул, приведенных в табл. 14.

Если выяснено, что деталь можно проверить способом остаточной намагниченности, то для определения режимов контроля по кривым намагничивания находят напряженность приложенного поля, намагничивающего деталь до уровня, начиная с которого остаточная индукция практически не уменьшается.

Напряженность намагничивающего поля при контроле сварных соединений при заданной чувствительности должна быть определена на валике усиления. При этом индукция в детали вблизи валика усиления должна быть выше по сравнению с индукцией на валике настолько, насколько толщина детали вместе с валиком усиления сварного шва больше ее толщины вне сварного шва. При контроле сварных соединений с неснятым усилением может соответствовать уровням чувствительности Б и В, а соединений, выполненных ручной сваркой — только уровню чувствительности В.

В приложениях к ГОСТ 21105-87 рекомендуется при определении режимов намагничивания исходить из известных для данной детали коэрцитивной силы Нс, остаточной индукции Вr и необходимой чувствительности А, Б или В.

Контроль способом остаточного намагничивания (СОН) с требуемой чувствительностью возможен в том случае, если Вr и Нс данной детали выше значений, получаемых по кривым рис. 86, а, построенным для трех значений чувствительности. Например, три детали 1,2,3, имеющие равные значения Нс=32 А/см могут быть проконтролированы способом СОН с разной чувствительностью или вообще не могут быть проконтролированы с нужной чувствительностью. Так, очевидно, деталь № 1 с Вr=0,875 Тл может быть проконтролирована с любой заданной чувствительностью. Для детали № 2 уровень чувствительности А в системе СОН не достижим, а деталь № 3, имеющая Вr=0,5 Тл, способом остаточного намагничивания не должна контролироваться. Ее можно проконтролировать только приложенным полем, причем уровни чувствительности А и Б могут быть достигнуты, если индукция на поверхности соответственно 0,75 и 0,625 Тл.

Для того, чтобы правильно выбрать напряженность магнитного поля, очевидно, прикладываемое внешнее магнитное поле должно иметь напряженность Н>Нс. Причем, приложение № 4 этого Стандарта рекомендует это превышение 2...5 кратное. Чем выше необходимая чувствительность, тем больше должно быть Н/Нс. На рис. 86, б приведены рекомендуемые величины Н для разных значений Нс. При контроле в приложенном поле отношение нормальной составляющей напряженности к тангенциальной на контролируемом участке поверхности объекта должно быть не более 3.

В приложении № 5 к ГОСТ 21105-87 рекомендуется при циркулярном намагничивании максимальное (амплитудное) значение намагничивающего тока для получения заданной напряженности Н в А/см определять по формулам:

для объектов цилиндрической формы с круглым сечением

I= 3Hd;

для объектов с прямоугольным сечением

I=3Ha при а/b > 10, I = 2Н(а + b) при а/b < 10;

для участков крупногабаритных объектов

![]()

где d — диаметр круглого сечения, см; а и b — длина и ширина прямоугольного сечения, см; l — расстояние между электродами или длина контролируемого участка, см; с — ширина контролируемого участка, см.

Первые три формулы относятся к схемам намагничивания посредством пропускания электрического тока (переменного) через изделия преимущественно круглого и прямоугольного сечения. Формулы приближенные, записаны из упрощенных представлений, однако широко применяются для практических расчетов. Последняя формула касается намагничивания пропусканием электрического тока по отдельным участкам металлоконструкции с помощью приставных электродов.

Для получения надежных результатов требуется более тщательная подготовка и вычисления:

силы тока, пропускаемого по детали, центральному проводнику или намагничивающему устройству (соленоиду, кабелю или по обмотке электромагнита и др.);

напряженности поля на поверхности проверяемой детали;

направления поля или тока в детали;

способа контроля: на остаточной намагниченности или в приложенном поле.

Напряженность поля, обеспечивающую требуемую чувствительность контроля, подбирают:

а) по выявлению известных трещин на конкретной проверяемой детали (на опытном образце);

б) по выявлению искусственных дефектов тест-образца;

в) по экспериментально установленным формулам под конкретные детали;

г) по графикам, номограммам и требуемым уровням чувствительности;

д) по значению удельной магнитной энергии.

Первые два способа а), б) позволяют определить оптимальный режим намагничивания любых деталей, в том числе деталей сложной формы.

Режимы намагничивания деталей сложной формы требуют проведения работ по экспериментальному их уточнению.

При массовом контроле однотипных деталей определение режима намагничивания по выявлению известных дефектов на деталях состоит в том, что выбирают одну из проверяемых деталей с мелкими дефектами, и контролируют ее при различных схемах намагничивания, значениях тока и добиваются четкого выявления дефектов. Этот режим далее принимают как оптимальный. Этот способ определения режимов намагничивания позволяет учесть все факторы, в том числе состав магнитного индикатора, способ его нанесения, условия осмотра, освещения и др., влияющие на чувствительность контроля.

Известен импирический способ определения режима намагничивания по выявлению искусственных дефектов, который состоит в том, что на деталь наносят искусственные мелкие (закалочные, шлифовочные) дефекты, обычно невидимые невооруженным глазом.

Вместо графиков по рис. 86, б для контроля приложенным полем напряженности Н могут быть вычислены по формулам:

А) НПП = 41,3 + 1,З Нс,

Б) НПП =19,3+1,1 Нс,

В) НПП =15,2 + 1,1 Нс,

Нс — коэрцитивная сила, А/см, материала.

Выбор режима А, Б, В зависит от целей контроля, особенностей проверяемой детали.

Напряженность поля в соленоидах вычисляют по приведенным ниже формулам в зависимости от отношения длины и диаметра детали:

а)

при удлинении детали

![]() >

4:

>

4:

б)

при отношении 2 <

![]() < 4:

< 4:

где I, d — длина и диаметр проверяемой детали.

Пример. Определить ток в соленоиде для намагничивания детали длиной 200 мм, диаметром 15 мм с целью обнаружения поперечных трещин усталости. Соленоид имеет 6 витков медной шины.

Решение.

1.

Удлинение детали

![]() >

4.

>

4.

2. Ампер-витки в соленоиде

![]()

Пример. Определить ток в соленоиде, имеющем 6 витков, для намагничивания детали длиной 200 мм, диаметром 65 мм.

Решение.

Для отношения

l/d = 200/65 = 3,08 < 4.

Ампер-витки

![]()

![]()

Некоторые технологические приемы, повышающие эффективность выявления дефектов

При массовом применении магнитопорошкового контроля важно выбрать надежную и эффективную технологию. Оптимальным может оказаться способ нанесения суспензии окунанием детали в бак, в котором суспензия хорошо перемешана, и в медленном удалении из него. Часто суспензию наносят с помощью полива. Напор струи должен быть слабым, чтобы не смывался магнитный порошок с дефектных мест. При сухом методе эти требования относятся к давлению воздушной струи, с помощью которой магнитный порошок наносят на деталь. Время нанесения суспензии, имеющей большую вязкость относительно велико, поэтому производительность труда в этом случае уменьшается.

Имеются приборы для оценки магнитных порошков и суспензии, которые основаны на создании определенного по величине локального магнитного поля на магнитной ленте. Методика состоит в индикации этого поля с помощью исследуемых магнитных порошков, суспензий. Черные и люминесцетные магнитные порошки имеют разные выявляемости.

Для оценки качества магнитных порошков, паст и суспензий может быть использована простейшая установка в виде ванночки с контрольным образцом, состоящим из двух ферромагнитных пластин, между которыми проложена тонкая медная фольга, имитирующая трещину. О качестве порошка, пасты, суспензии судят по длине валика порошка, скопившегося над дефектом.

При использовании магнитных линз особенно важно правильно подобрать вязкость среды, качество порошка. Часто оценку индикаторного рисунка повторяют многократно.

В случае, когда при намагничивании деталь сильно нагревается или имеется опасность прижогов мест соприкосновения с токовыми контактами, намагничивание периодически прерывают. При этом время действия магнитного поля (время прохождения тока по детали) может составлять 0,1...0,5 с, а перерывы 1...2 с. Чем выше вязкость суспензии, тем длительнее должно быть время действия тока и меньше перерывы. Для водной суспензии эти величины меньше и составляют 0,2...0,5 с, а перерывы по 1 с.

При контроле способом остаточной намагниченности намагничивание, нанесение суспензии и осмотр могут быть разделены во времени промежутком не более 1 ч.

Детали проверяют визуально, с помощью оптических приборов, увеличение которых не должно превышать 5...10 крат.

Разбраковку деталей проводят с учетом реплик с отложениями порошка, снятыми с помощью клейкой ленты или другими способами, а также контрольных образцов с минимальными размерами недопустимых дефектов.

Вид и форма валиков магнитного и люминесцентного магнитного порошка во многих случаях помогают распознать тип нарушения сплошности. Отложения порошка на волосовинах имеют вид прямых или слегка изогнутых тонких линий. Степень четкости валиков порошка зависит от отношения глубины волосовин к их раскрытию, а также расположения относительно поверхности контролируемой детали.

Легче обнаруживаются термические, сварочные, шлифовочные (рис. 87) и усталостные трещины, осаждение порошка над которыми имеет вид четких ломаных линий. Шлифовочные трещины (рис. 87), как правило, обнаруживаются в виде сетки или тонких черточек, направление которых перпендикулярно направлению шлифования. Закалочные трещины могут быть обнаружены при заниженных режимах контроля (меньшей напряженности поля, чем это требуется для соответствующих уровней чувствительности) или способом остаточной намагниченности на материалах с низкой остаточной индукцией.

Характерную форму имеют валики магнитного порошка, осевшие над флокенами (рис. 88). Обычно это четкие и резкие короткие черточки, иногда искривленные, расположенные группами (реже одиночные). Заковы дают отложения порошка в виде плавно изогнутых линий. Поры и другие точечные дефекты выявляются в виде коротких скоплений порошка, направление которых перпендикулярно направлению намагничивания. При изменении направления намагничивания соответственно меняется направление валика порошка над порой.

Во многих случаях можно примерно оценить глубину дефектов, изменяя режимы и способ контроля. Дефекты с большим отношением глубины к раскрытию могут быть обнаружены при небольших намагничивающих полях, а также способом остаточной намагниченности.

Подповерхностные дефекты дают менее четкое отложение валика порошка и, как правило, могут быть обнаружены (при глубине залегания более 200...300 мкм) способом приложенного поля.

Рис. 87. Шлифовочные трещины в сплаве Х15Н5Д2Т (ЭП225): а — поперечный макрошлиф (х1); б — продольный микрошлиф: трещина глубиной до 1,5 мм (х100); в — сетка шлифовочных трещин но границам зерен, на нетравленом микрошлифе (х100); г — шлифовочно-травильные трещины на макрошлифе (XI).

Pис. 88. Флокены в трубе 426х90 мм из стали 15Х1МФ, обнаруженные после горячей деформации и термической обработки (х0,9) (а); флокены в изломе (б); шлиф излома, протравленый на дендритную структуру, сталь 40ХНМА (в).

Трудности определения дефектов магнитопорошковым методом связаны с возможностью перебраковки из-за отложений порошка на так называемых ложных дефектах. К последним относятся различного вида магнитные неоднородности, например, структурная полосчатость (карбидная, аустенитная, ферритная и т.н.). Она не является признаком брака и выявляется в виде четких, тонких скоплений валиков порошка, внешне похожих на волосовины. Такая структурная неоднородность проявляется вдоль волокон металла: вид валиков порошка в этом случае достаточно характерен. Поэтому трудность заключается не и распознании ложных дефектов (рис. 89), а в том, что среди линий отложения порошка могут быть и нарушения сплошности, которые невозможно обнаружить на фоне структурной полосчатости. В некоторых случаях приходиться значительно снижать режимы контроля, уменьшать напряженность намагничивающего поля или переходить на способ остаточной намагниченности для того, чтобы обнаружить, хотя бы грубые дефекты.

Местный наклеп также один из частых видов ложных дефектов. Он является следствием ударов, надавливаний, клеймения, бросков, местного перегрева (рис. 90) и т.п. В случаях легких деформаций отложения порошка неустойчивы и при повторном контроле могут пропадать. Сильные деформации дают устойчивое отложение порошка. Такая возможность ложного оседания магнитного порошка в результате местных наклепов должна учитываться при переносе и хранении деталей.

Ложное оседание магнитного порошка может явиться результатом так называемой магнитной записи, т.е. соприкосновения детали с намагниченным телом. В большинстве случаев она пропадает при перемагничивании детали в направлении, перпендикулярном напраплению первого намагничивания.

Рис. 89. Схематическое изображение остатков окалины (а); внешний вид прутка с остатками окалины (б); схематическое изображение царапин (е); внешний вид детали с перетравленой поверхностью (г); схема раковин от вдавленной окалины (д); деталь с раковинами от окалины (е).

В местах резкого изменения сечения контролируемых деталей также возможно ложное оседание магнитного порошка, в частности, когда на небольшом расстоянии от поверхности детали (до 2...3 мм) имеются углубления, риски (рис. 90), резьба, небольшие отверстия и т.п.

Проблема правильной идентификации рисунков является основной при магнитпорошковом контроле.

Наиболее простой способ получения дефектограмм-реплик состоит в том, что место дефекта с валиком порошка покрывают липкой лентой, которую удаляют вместе с закрепившимся на ней порошком. Иногда в качестве дефектограммы применяют жидкую суспензию на основе каучука или пластмассы, которая через некоторое время после контроля высыхает, образуя тонкую пленку с порошковыми фигурами, легко снимаемую с детали.

Рис. 90. Риска (а) и ее поперечное сечение на микрошлифе (х100), б — шлиф не травлен; в — после травление; г — разрывы (х0,7), возникшие при деформации вследствии осевого перегрева стали 37X1211818МФБ (ГОСТ10243-75).

Р ис.

91. Фрагменты технологического процесса

обнаружения трещин(1—3)

с

помощью магнитного порошка и последующего

ремонта проковкой конических

болтов-заглушек (4),

устанавливаемых

в отверстиях (5) по оси трещины.

ис.

91. Фрагменты технологического процесса

обнаружения трещин(1—3)

с

помощью магнитного порошка и последующего

ремонта проковкой конических

болтов-заглушек (4),

устанавливаемых

в отверстиях (5) по оси трещины.

Эти рисунки нужны также для выполнения ремонтных работ. Очень распространенной является (рис. 91) технология ремонта корпусных деталей двигателей по трещинам, выявляемым магнитопорошковым методом. Обычно это дорогие литые детали сложной геометрии. Причинами появления в увеличенных блоках трещин являются соударения деталей (шатун-блок, клапан-поршень и т.п.) или нарушение теплового режима, разгерметизация системы охлаждения или смазки, усталостные трещины. Обнаруживаются эти трещины пневматической опрессовкой, капиллярной дефектоскопией или магнитопорошковым контролем.

На рис. 91 приведены фрагменты технологии обнаружения и ремонта таких трещин с помощью вставок-скрепок из пластичного металла в предварительно просверленных отверстиях. После проковки скрепок происходит стягивание трещин и восстановление герметичности, что подтверждается повторным контролем керосином под давлением.

Обязательные процедуры при подготовке детали к контролю и намагничиванию

До начала магнитопорошкового контроля подготавливают следующие материалы и приспособления:

моющие средства, растворители (бензин, керосин, ацетон и др., смывки СД-1, АФТ-1 и др.);

волосяные щетки, кисти, мелкую наждачную бумагу, скребки, напильники, хлопчатобумажную ветошь, смазку;

ванночки, поддоны, резиновые груши;

белую нитрокраску;

краскораспылитель, лупы 2-4 кратного увеличения, микроскоп;

средства регистрации информации, например, фотооптические устройства, журналы и т.д.;

лампу местного освещения.

Особенно важно с контролируемой поверхности удалить масляную пленку, смазку, продукты коррозии, нагара, загрязнения и т. п. С прецизионных деталей (золотников, шестерен и т.п.) загрязнения удаляют путем промывки их с помощью волосяных щеток, деревянных и пластмассовых скребков, лопаточек и растворителей (бензина, ацетона, смывок и др.). При удалении загрязнений с таких деталей не рекомендуется применять металлические предметы во избежание нанесения царапин на проверяемые поверхности.

При удалении загрязнений из пазов, отверстий, внутренних полостей применяют мягкую ветошь, поскольку после протирки грубой ворсистой ветошью на детали остаются ворсинки, на которых задерживаются магнитные частицы, что дает ложную картину индикаторного рисунка.

Если попадание суспензии во внутренние полости не допускается, то отверстия закрывают густой смазкой, пробками. Удаляется лакокрасочное покрытие толщиной более 0,03...0,05 мм. Для удаления лакокрасочного покрытия, а также загрязнений при ремонте применяют пескоструиро-вание, если оно допускается технологией ремонта. Наличие лакокрасочного покрытия толщиной более 0,03 мм уменьшает чувствительность контроля. Покрытия меньшей толщины могут быть оставлены.

При контроле деталей с темной поверхностью и применении черного магнитного порошка для увеличения контраста на деталь наносят из краскораспылителя слой белой нитрокраски (толщиной 5...10 мкм). При такой толщине еще видна поверхность детали, т.е. слой должен быть полупрозрачным. Технология, связанная с нанесением слоя краски, облегчает также контроль деталей с грубообработанными поверхностями.

Если применяют цветной или люминесцентный магнитный порошок, то слой краски на поверхность детали не наносят.

Эмалиевое покрытие деталей, например, лопаток двигателя, воздухозаборников, неэлектропроводные оксидные покрытия и др. часто электризуются. При использовании сухого магнитного порошка или органической суспензии в местах электростатических зарядов происходит осаждение магнитного порошка, что затрудняет анализ индикаторного рисунка. Для снятия электростатических зарядов бывает достаточным протереть перед контролем поверхность эмалиевого покрытия влажной ветошью.

Добавление в керосиновую или масляную суспензию присадки Акор-1 в количестве 5...10 г/л значительно повышает ее электропроводность. При контроле такой суспензией электростатические заряды не возникают.

Если проводят контроль небольшого участка на крупногабаритном объекте, то загрязнения, краску удаляют из зоны, ширина и длина которой на 10...15 мм больше ширины и длины контролируемого участка с каждой стороны.

Детали, подготовленные для проверки, аккуратно размещают на столе. Не допускают их взаимного касания так как это приводит к искажению результатов, к мнимым дефектам.

На участках изменения сечения детали возникают магнитные поля рассеяния, которые маскируют ноля рассеяния дефекта. В угловых областях детали наблюдается искривление силовых линий и частичный выход их на поверхность. В этих областях возможен пропуск дефектов.

Если такому контролю подвергаются детали, имеющие малое отношение длины к диаметру, то из-за влияния размагничивающего фактора напряженность поля в детали оказывается значительно меньшей напряженности, создаваемой соленоидом. Уменьшение напряженности поля может привести к пропуску дефектов. Только при намагничивании достаточно длинных деталей можно не учитывать влияние размагничивающего фактора. Считается, что ослаблением напряженности поля можно пренебречь лишь при l/d > 30. Для предотвращения влияния размагничивающего фактора применяют либо специальные удлинители, либо детали собирают в цепочки так, чтобы общая их длина была l/d > 30.

Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

При намагничивании постоянным полем в детали создают постоянное магнитное поле напряженностью Нтах, достаточной для насыщения материала. В поле напряженностью Hmах практически достигается насыщение. Если уменьшить напряженность поля на 25%, то это приводит к уменьшению остаточной индукции Вr и коэрцитивной силы Нс не более чем на 1%. Достоинства намагничивания в постоянном поле — его стабильность, отсутствие влияния вихревых токов. Однако это наиболее энергоемкое намагничивание.

Например, для намагничивания до насыщения циркулярным способом внешней поверхности гайки М4 из стали 20 необходим ток 80 А, напряженность поля 32 А/см. Поэтому в постоянном поле намагничивают только малогабаритные детали или отдельные участки деталей.

Намагничивание в переменных полях имеет свои проблемы, так как необходимо обеспечить выключение тока в момент достижения амплитудного значения, что технически не просто. При выключении же тока в произвольный момент времени требуемого остаточного намагничивания детали получить не удается. Если выключение внешнего поля произошло вблизи насыщения, то изменение магнитного состояния происходит по предельной петле гистерезиса и достигается значение Вr (без учета влияния размагничивающего действия концов детали). Если же выключение произошло в другой точке кривой гистерезиса, то размагничивание происходит уже по частному циклу до значения Вr', меньшего Вr. Когда же выключение поля произойдет в нуле, материал окажется полностью размагниченным.

Поэтому решают эту проблему двумя путями: проводят многократное намагничивание с выключением поля в случайный момент времени и последующей оценкой степени намагниченности или применяют электронный ключ, обеспечивающий отключение в нужное мгновение.

Импульсный метод намагничивания сочетает достоинства намагничивания с помощью постоянного и переменного полей, хотя технически он сложен. Чаще всего импульсное намагничивание осуществляется импульсом тока в результате разряда конденсатора большой емкости. Длительность и амплитуда импульса напряженности намагничивающего поля должны быть выбраны такими, чтобы при минимальных энергетических затратах и высокой производительности обеспечить техническое насыщение материала. Благодаря отсутствию магнитопровода импульсные установки имеют относительно небольшую массу и являются более экономичными, чем установки с продолжительным намагничиванием.

Следует иметь в виду, что вследствие влияния вихревых токов во время действия импульса, намагничивание различных областей контролируемой детали происходит не одинаково. В то время, как поверхностные слои намагничиваются до насыщения, внутренние области оказываются ненамагниченными. Характер изменения магнитной индукции на различных радиусах r* цилиндра при воздействии импульсного магнитного поля различен. Таким образом, деталь не промагничивается полностью как на постоянном токе. Но именно это и позволяет очень эффективно уменьшить влияние размагничивающего действия концов детали. При этом импульсным полем перемагничивается поверхностный слой детали, в результате образуется как бы замкнутая магнитная цепь.

Комбинацией намагничивания в постоянном и импулм сном полях является намагничивание пульсирующим (выи рямленным) током, что обеспечивает намагничивание всего объема постоянной составляющей тока и перемагничивашю только поверхностного слоя переменной составляющей, При таком намагничивании оказывается возможным контроль более коротких деталей с отношением длины к диаметру порядка 3...5.

Часто при намагничивании центральный проводник располагают в центре отверстия намагничиваемой детали, что обеспечивает достаточно равномерное распределение поля и высокую надежность контроля. Если осевой стержень (проводник с током) не точно центрирован, а смещен к одной стороне отверстия, то кроме циркулярного, возникает полюсное намагничивание. Кроме того, большое влияние имеет геометрия детали, как магнитопровода (см. выше).

Поле распределится крайне неравномерно, особенно на внутренней поверхности детали. При этом возникают магнитные полюса и возрастает значение нормальной составляющей напряженности Нн, что снижает эффективность магнитного контроля. Поэтому осуществляется центрирование проводника с помощью втулок из токонепроводящего материала различной конструкции. Втулки в виде конуса используют для намагничивания деталей с различными диаметрами центральных отверстий. Для намагничивания локальных участков деталей с односторонним подходом, крупногабаритных объектов используют схему циркулярного намагничивания пропусканием тока с помощью специальных зажимов или электроконтактов. Магнитные линии в этом случае представляют собой концентрические окружности. Ширина и длина контролируемого участка связана с расстоянием между электроконтактами, силой тока между ними и параметрами материала детали.

При этом выявляются дефекты, направленные по линии, соединяющей точки установки электроконтактов.

Рис. 92. Картина поля на поверхности детали 1 при намагничивании пропусканием по ней тока с применением электроконтактов: 2,3 — наконечники электроконтактов; 4 — магнитные линии на поверхности детали; 5 — выявляемые дефекты.

Индукционное намагничивание заключается в возбуждении в проверяемой детали тока, полем которого намагничивается проверяемая деталь. Одна из схем индукционного намагничивания показана на рис. 93. Проверяемую деталь 1 одевают на съемную часть магнитопровода 2. В детали 1 возбуждается индукционный ток как в короткозамкнутом витке и магнитное поле возникает внутри и вокруг детали 1.

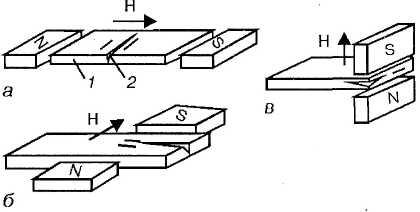

Индукционное намагничивание применяют для выявления кольцевых дефектов, расположенных на торцевых, внутренней и внешней поверхностях детали. Полюсное намагничивание — это такое намагничивание, в результате которого магнитный поток одну часть пути проходит в детали, другую — по воздуху. На детали образуются магнитные полюсы (рис. 94). Из рисунка видно, что линии магнитной индукции — линии замкнутые, часть пути проходят внутри болта, а другую часть пути — вне его. Полюсное намагничивание бывает: продольным, если намагничивающее поле Н направлено вдоль продольной оси детали (рис. 95, а);

поперечным, если намагничивающее поле Н направлено перпендикулярно продольной оси проверяемой детали (рис. 95, б);

нормальным, если намагничивающее поле Н направлено перпендикулярно плоскости детали (рис. 95, в).

Полюсное намагничивание (см. табл. 4) проводят и с помощью дросселя:

с использованием гибкого кабеля;

с применением катушки;

с помощью переносного магнита;

в стационарных электромагнитах;

дефектоскопами на постоянных магнитах;

способом «магнитного контакта».

Рис. 93. Схема индукционного намагничивания: 1 — деталь; 2 — съемная часть магнитопровода; 3 — электрический ток в контролируемой детали 1.

Рис. 94. Полюсно намагниченный болт. Самым распространенным является продольное намагничивание в соленоидах и электромагнитах, которые используют для обнаружения трещин и других дефектов, направленных перпендикулярно продольной оси детали.

На рис. 96 показан соленоид 1, образованный витками кабеля, в который помещена контролируемая деталь 2. Учитывая направление тока, по правилу штопора, определяется направление полей вокруг витков кабеля, которые суммируются и образуют результирующее поле соленоида. Направление результирующего поля также можно определить по правилу штопора. Вращая ручку штопора по часовой стрелке (по направлению тока), определим направление поля, совпадающего с поступательным движением штопора. Поле в соленоиде направлено вдоль его продольной оси. На проверяемой детали 2 выявляются трещины, расположенные перпендикулярно ее продольной оси.

Рис. 95. Виды полюсного намагничивания: а — продольное; б — поперечное; в — нормальное; 1 — деталь; 2 — трещина.

Рис. 96. Соленоид, образованный витками кабеля. Магнитный поток Ф внутри соленоида направлен вдоль его оси.

Если длина детали намного превышает длину соленоида, то предварительно ее размечают на участки. При выборе длины контролируемого участка учитывают:

параметры соленоида и силу тока в нем;

магнитные свойства материала детали.

Контроль проводят последовательно по участкам. Переносные магниты используют для контроля отдельных участков крупногабаритных деталей.

Картина магнитного поля между полюсами электромагнита показана на рис. 97, а расположение контролируемого участка и выявляемых дефектов — на рис. 98. Дефекты выявляются только на участке АБВГ, обведенном штриховой линией. Принимают, что ширина контролируемого участка АБ=ВГ равна диаметру Д (или ширине) полюсного наконечника, а его длина АГ=БВ зависит от расстояния L между полюсами электромагнита или магнита.

На участках шириной А = 10...20 мм, прилегающих к полюсам, трещины не обнаруживаются из-за значительного отношения нормальной к тангенциальной составляющей напряженности поля Нн/Нт. На контролируемом участке АБВГ выявляются трещины, ориентированные перпендикулярно линии, соединяющей полюсные наконечники.

Рис. 97. Схема мапштопорошкового контроля участка АБВГ плоской детали.

Контроль ведут последовательно по размеченным участкам (рис. 98, 99), устанавливая полюсные наконечники электромагнита так, чтобы контролируемые участки a1, a2...an соприкасались или перекрывали друг друга на 0,5...1 см.

Недостатком этой схемы контроля является пониженная чувствительность к продольным и поперечным дефектам сварного шва, которые с направлением намагничивания составляют 45° (рис. 99).

Рис. 98. Схема расположения контролируемых участков a1, a2...an для выявления дефектов, расположенных поперек и вдоль сварного соединения.

Контроль в электромагнитах, питаемых переменным током, эффективен в приложенном поле. Контроль способом остаточной намагниченности с применением электромагнитов постоянного тока часто не обеспечивает высокой чувствительности, поэтому такой контроль деталей ответственного назначения нецелесообразен.

На постоянных магнитах контроль ведут способом приложенного поля. В зонах, прилегающих к полюсам магнита дефекты не выявляются. Ширина этих зон (0,25... 0,35) L с каждой стороны. Следовательно, длина контролируемого участка составит (0,3... 0,5) L; L — расстояние между полюсами.

Способ магнитного контакта состоит в том, что один полюс магнита устанавливают на деталь и перемещают его, обеспечивая хороший магнитный контакт с проверяемой поверхностью детали. Второй полюсный наконечник электромагнита должен быть отведен от намагничиваемой поверхности на возможно большее расстояние.

В местах контакта полюса магнита с деталью происходит локальное намагничивание ее поверхностного слоя. При этом ширина эффективно намагниченной зоны оказывается практически равной ширине зоны контакта детали с полюсным наконечником или несколько больше ее, а длина равна расстоянию между начальным и конечным положениями полюсного наконечника магнита.

Рис. 99. Схема расположения осей контролируемых участков под углом 45°.

Выявляются трещины, ориентированные перпендикулярно направлению перемещения полюсного наконечника. Ранее наведенная намагниченность в поверхностном слое детали практически не оказывает влияния на выявляемость дефектов при его намагничивании в другом направлении. Поэтому при контроле деталей по участкам или при последовательном намагничивании детали в двух или более направлениях промежуточное размагничивание не проводят.

При выявлении трещин на плоских поверхностях деталей полюсный наконечник устанавливают на расстоянии 2...3 см от контролируемого участка, затем передвигают его по поверхности и заканчивают перемещение на удалении 2...3 см от этого участка. После этого снимают магнит и наносят магнитную суспензию. При контроле удобно применять подковообразные, стержневые магниты или переносные электромагниты постоянного тока, к которым изготавливают полюсные наконечники, повторяющие кривизну исследуемой поверхности.

Параллельное намагничивание — одна из схем полюсного намагничивания. По этой схеме намагничивание проводят с применением гибкого кабеля 1, который располагают на поверхности детали (рис. 100, а). При этом магнитный поток большую часть своего пути проходит по воздуху, а меньшую — по детали. В этом случае действует значительное размагничивающее поле. Этим объясняется невысокая эффективность такого намагничивания. Способ контроля при параллельном намагничивании оказывается достаточно эффективным, если применить дополнительные магнитопроводы-полукольца 3 (рис. 100, б), надеваемые на намагничивающий кабель 1. Полукольца 3 (рис. 100, в) закрепляют на токоведущем кабеле 1 на расстоянии 3...5 мм друг от друга. Для создания хорошего магнитного контакта с проверяемой поверхностью деталей, имеющих различную кривизну, к концам полуколец шарнирно могут быть прикреплены полюсные наконечники 2. При пропускании тока по кабелю создается замкнутая магнитная цепь: полукольцо 3 — полюсный наконечник 2 — участок детали 4 — второй полюсный наконечник 2. Это обеспечивает высокую намагниченность и, следовательно, высокое качество магнитного контроля на остаточной намагниченности.

Ток в кабеле определяют по приближенной формуле I ≈ 50*D, где D — внутренний диаметр кольца, мм. Толщина полукольца составляет 5...8 мм. Ширина полукольца — 15...40 мм.

Параллельное намагничивание с применением кабеля с полукольцами обеспечивает выявление шлифовочных трещин глубиной 0,05...0,07 мм на деталях из сталей типа 30ХГСА, скрытых под слоем хрома толщиной 50...70 мкм.

Комбинированное намагничивание заключается в одновременном действии на проверяемую деталь двух или трех полей: продольного поля электромагнита или соленоида и одного или двух циркулярных магнитных полей. Комбинированное намагничивание применяют для выявления разноориентированных дефектов за одну операцию намагничивания. Контроль проводят способом приложенного поля.

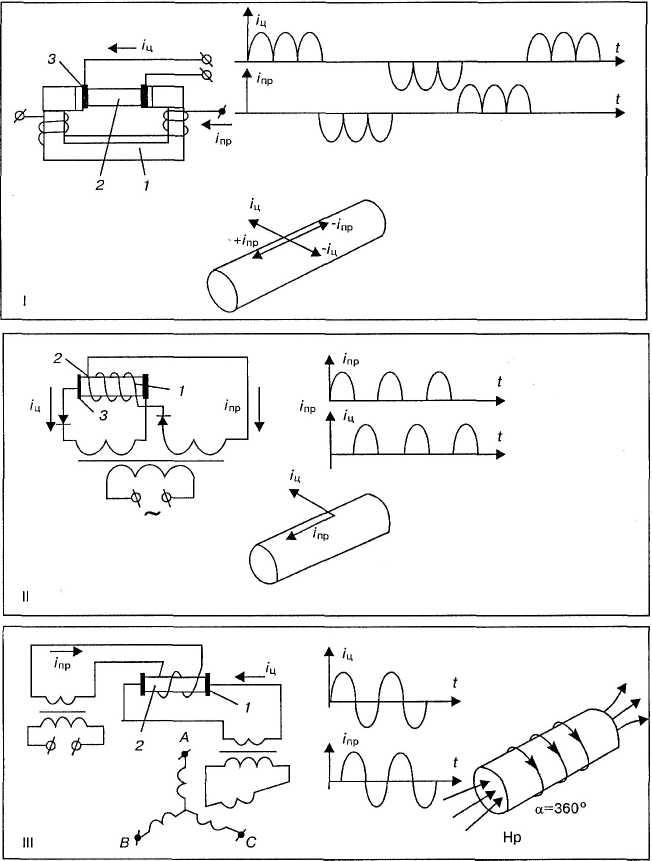

Кроме табл. 4 некоторые схемы комбинированного намагничивания приведены на рис. 101.

Дефектоскоп комбинированного намагничивания (схема 1) состоит из электромагнита 1, которым создается продольное поле, и устройства циркулярного намагничивания пропусканием тока непосредственно по проверяемой детали 2.

Рис. 100. Схема параллельного намагничивания детали с применением: а — обычного кабеля; б — кабеля с полукольцами; в — перемещение полукольца вдоль кабеля.

По обмотке электромагнита и по детали через контактные пластины 3 поочередно пропускаются разнополярные пакеты полуволн выпрямленного одно- или двухполупериодного тока.

Результирующий вектор поля, действующий на деталь 2, последовательно занимает дискретные положения по направлениям iпр; iц; -lпр; -lц, которые с продольной осью детали в течение периода составляют 0,90,180 и 360°. Это обеспечивает обнаружение разноориентированных дефектов.

Дефектоскоп, выполненный по схеме II, содержит: соленоид 1 для создания продольного поля; устройство для пропускания тока iц по детали 2 через контактные пластины 3, которым создается циркулярное поле. Питание намагничивающего устройства осуществляется от силового трансформатора, с которого положительные полуволны тока пропускаются по соленоиду 1, а отрицательные — по детали. Вектор поля занимает в течение периода два дискретных положения: его направление с продольной осью детали составляет 0 или 90°. Это обеспечивает выявление как поперечных, так и продольных трещин.

На схеме III показан принцип действия устройства для комбинированного намагничивания, в котором продольное и циркулярное поля создаются синусоидальными токами, сдвинутыми на 90°. Токи пропускаются по детали 2 и соленоиду 1. Вектор намагничивающего поля в течение периода поворачивается на угол 360°.

Переменный, выпрямленный и постоянный токи используют для циркулярного, полюсного и комбинированного намагничивания. Импульсный ток обычно применяют для циркулярного и полюсного намагничивания.

Длительность пропускания тока при намагничивании с целью контроля на остаточной намагниченности составляет от нескольких микросекунд до 0,5...1 с. При контроле способом приложенного поля ток пропускают либо непрерывно в течение всего процесса намагничивания, нанесения суспензии и осмотра, либо по программе «Ток-пауза». При этом длительность тока составляет 0,1...3 с, а паузы — 1...5 с, т. е. ток является прерывистым.

При этом надо правильно оценить тепловую нагрузку на силовое электротехническое оборудование.

Рис. 101. Некоторые схемы комбинированного намагничивания.

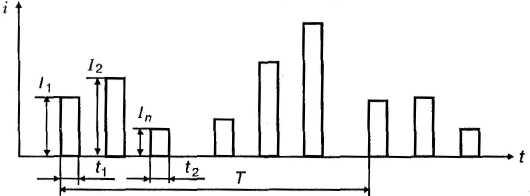

На рис. 102 приведена диаграмма действующих значений электрических токов. Надо определить эффективный электрический ток, от которого зависит тепловое состояние оборудования.

Все электротехнические изделия рассчитывают на определенную продолжительность включения (ПВ). Эта величина измеряется в минутах или процентах от длительности цикла. На рис. 102 показана диаграмма работы электротехнического устройства с периодически повторяющимся циклом, содержащим пачки импульсов с разными длительностью и амплитудой. В общем случае изделия (намагничивающие устройства, провода, системы охлаждения, источники питания) рассчитаны на длительную работу (ПВ=100%) или ограниченное включение (ПВ=2...25%). При этом допустимые токи пересчитываются обратно пропорционально предлагаемой продолжительности включения:

I12/ I22=ПВ2/ПВ1

При известной токовой диаграмме, например, по рис. 102, эквивалентную силу тока можно найти по формуле:

![]()

Этот расчетный ток определяет тепловое состояние электротехнического оборудования и является основной величиной при расчете перегрева.

Плотность тока в обмотках из медного провода стационарных электромагнитов, многовитковых соленоидов составляет порядка 3...4 А/мм2, что по тепловому режиму позволяет использовать их без ограничения времени включенного состояния. Если обмотка выполнена из алюминиевого провода, то плотность тока в ней уменьшают до 1,5...2,5 А/мм2.

Соленоиды, выполненные медной шиной, гибкие намагничивающие кабели рассчитывают на повторно-кратковременный режим работы с повышенной плотностью тока 15...20 А/мм и более.

Остаточная намагниченность зависит не только от вида и силы тока, но и от параметров выключающих устройств, которые должны обеспечить стабильное выключение при максимальном мгновенном значении тока.

С возрастанием последней полуволны тока сначала происходит размагничивание детали при значении тока в некоторой точке С (рис. 103), намагниченной полем предыдущей полуволны тока, а затем вектор намагниченности меняет свое направление на противоположное. Величина остаточной намагниченности детали зависит от амплитуды А последней полуволны тока при его выключении. Следовательно, если последняя полуволны тока будет меньше предыдущих амплитудой A0, то и остаточная намагниченность детали соответственно будет меньше. Если выключение тока произойдет в фазе (точке С), соответствующей размагниченному состоянию детали, то намагниченность ее будет низкая.

В цепи с индуктивностью нельзя резко прекратить протекание электрического тока. При правильном выключении остаточная намагниченность практически соответствует максимальной амплитуде переменного тока.

|

Рис. 102. Диаграмма работы электротехнического устройства в импульсном режиме.Вид тока |

Схемы получения тока и намагничивания деталей |

Графическое изображение тока |

|

Переменный |

|

|

|

Выпрямленный однополупериодный |

|

|

|

Выпрямленный двухполупериодный |

|

|

|

Выпрямленный 3-хфазный |

|

|

|

Постоянный |

|

|

|

Импульсный |

|

|

Рис. 103. Основные электрические схемы намагничивания и формы токов.

Для получения стабильного значения достаточной величины можно выключать по первичной цепи переменный ток в момент его перехода через нуль. Это достигается, например, применением тиристорных схем выключения тока.

Поле,

создаваемое переменным током вследствие

скин-эффекта,

преимущественно распространяется в

поверхностном слое детали, поэтому его

применение эффективно для выявления

поверхностных дефектов. Глубину

проникновения

переменного тока в стальную деталь

ориентировочно можно

определить по формуле

![]() f

— частота

поля.

Так, глубина проникновения переменного

поля часто той

50 Гц составляет 2,4 мм, а поля частотой

400 Гц — 0,8 мм.

f

— частота

поля.

Так, глубина проникновения переменного

поля часто той

50 Гц составляет 2,4 мм, а поля частотой

400 Гц — 0,8 мм.

Переменный ток более эффективен по сравнению с постоянным для контроля деталей с малым удлинение (1-2) как при контроле в приложенном поле, так и способом остаточной намагниченности. Увеличение частоты поля приводит к уменьшению размагничивающего поля и улучшению выявляемости дефектов на деталях сложной формы.