Лекція 6.4. Гумооброблюючі каландри.

Основні питання: Призначення і класифікація. Схеми і конструкції, принцип дії. Теоретичний опис і методи розрахунку процесу каландрування. Продуктивність. Розпірне зусилля. Методи компенсування прогину валків. Потужність привода. Тепловий баланс. Міцностні розрахунки.

Завдання на СРС: Механізми для завантаження гумової суміші до каландру.

1. Призначення і класифікація каландрів

Каландр складається з декількох паралельно розташованих валків, які обертаються в протилежних напрямках. Пластична гумова суміш стискується між валками і прокатується в лист або втирається в тканину.

Рис.

1. Різні схеми розташування валків

каландрів: 1,

3,

4

–

вертикальна;

2

– трьохкутна;

5 –

Г-подібна;

6

– Z-подібна;

7, 8, 9, 12

– S-подібна;

10

– Т-подібна;

11

– F-подібна

Каландри відрізняються один від одного в основному кількістю валків, їх розташуванням (рис. 1) і розмірами робочої частини валка. По числу валків каландри діляться на трьохвалкові, чотирьохвалкові і п'ятивалкові. За взаємному розташуванням валків трьохвалкові каландри поділяються на трьохкутні (з розташуванням осей валків під кутом 60°, 90° або 120°) і вертикальні; чотирьохвалкові – на вертикальні, Г-подібні, L-подібні, Z-подібні і S-подібні; п'ятивалкові – на Т-подібні; F-подібні і S-подібні (рис. 1). Класифікація каландрів за їх призначенням застосовується частіше, так як у цьому випадку краще враховуються специфічні особливості машини. Розрізняють каландри листувальні, обкладувальні, промазувальні, універсальні, профільні. Каландри розрізняються також за способом регулювання температури валків і зазору між ними.

2. Загальній устрій каландрів

Це розглянемо на прикладі найбільш типових машин. Зараз в трьохвалкових універсальних каландрах звичайно застосовуються трьохкутове розташування валків.

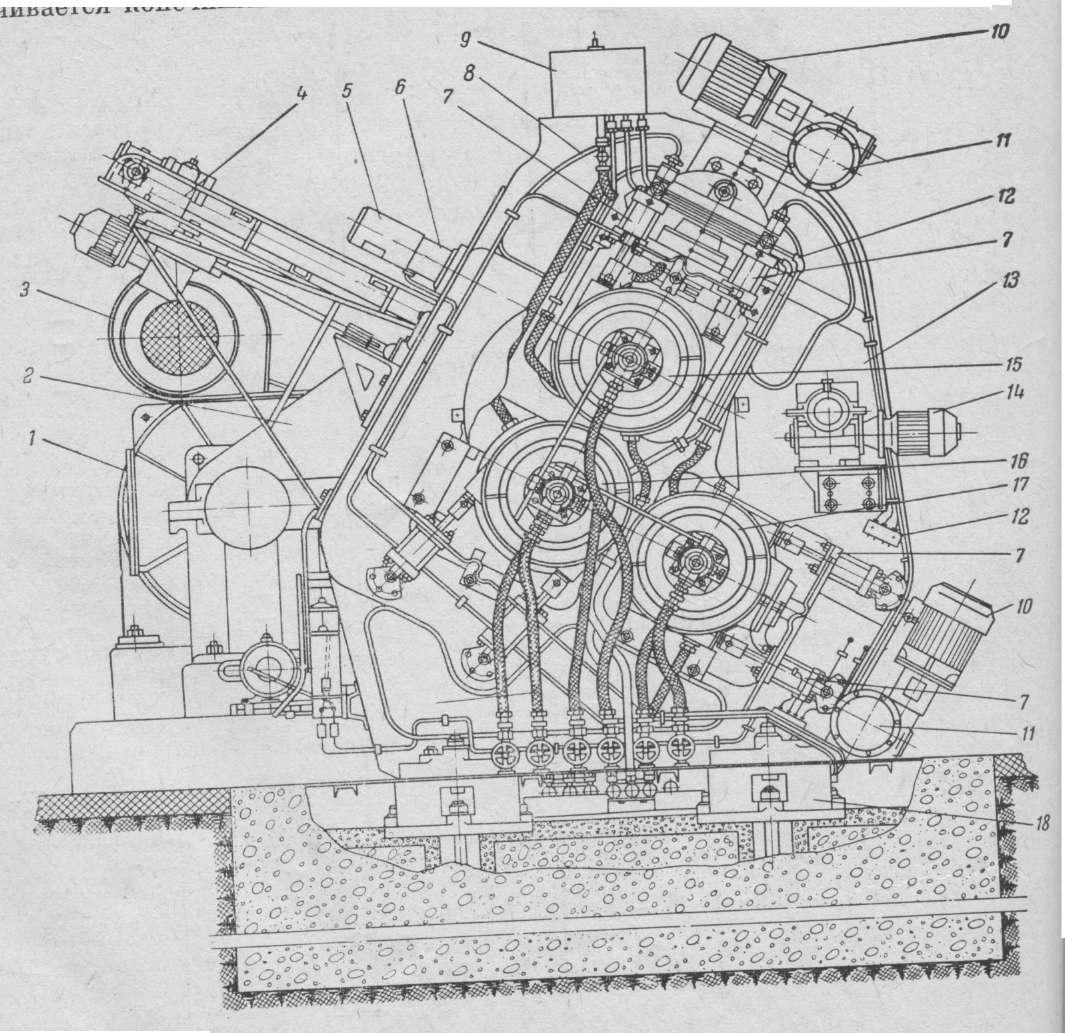

Універсальний трьохвалковий каландр з трьохкутовим розташуванням валків показаний на рис. 2. Каландр призначений для однобічної обкладки и промазки тканини (кордній і квадратного переплетення) гумовою сумішшю.

Валки працюють у підшипниках кочення, котрі встановлені в станинах 13, які зв'язані між собою зварною траверсою. Середній валок 16 циліндричний, а верхній 15 и нижній 17 мають бомбування відповідно 0,127 і 0,025 мм (при діаметрі робочій частини валків каландра 710 мм, довжині 1800 мм).. Для нагріву або охолодження всі валки мають периферійно розташовані свердлінні канали, в котрих циркулює вода, котра подається у установки приготовлення води (чиллера). Температура поверхні валків регулюються до 120°С с точністю ±3°С по довжині валка. Робочі окружні швидкості верхнього і нижнього валків дорівнює 5,7…83,6, середнього 8,7…87 м/хв; фрикція між середнім і нижнім або середнім і верхнім валками дорівнює відповідно 1,5 або 1,1. Заправна швидкість каландра 4 м/хв. Валки виконані з вибіленого чавуна з глибиною вибіленого шару обробленого валка 8…15 мм.

При застосуванні підшипників ковзання верхнього і нижнього валків забезпечуються чотирма механізмами для регулювання зазору і можуть перемішуватися в прорізях станини. Підшипники ковзання середнього валка закріплюються нерухомо в станинах каландра.

Змазка підшипників рідинна. Насос масляного станції подає масло в верхній резервуар 9, звідкіль воно по маслопроводам поступає самопливом до змащувальних поверхонь підшипників. Кількість масла, котре подається в підшипники, регулюється голчастими клапанами. Такі клапани встановлюються на кожному маслопроводі. З підшипників масло стікає в бак масляної станції. Перед пуском каландра масло підігрівають, а при роботі – охолоджують. Масло, що подається на підшипники, фільтрується. Наявність масла в підшипниках контролюється важильно-ковшовою системою з кінцевими вимикачами, зв'язаними з сигнальними лампами на пульті управлення. Звичайно подача масла забезпечує також часткове охолодження підшипників. Змазка механізмів регулювання зазору централізована, густа. Редуктор і блок-редуктор мають окремий змащувальний пристрій. Каландр забезпечений механізмами для вибору люфтів у підшипниках валків і в ланках механізмів регулювання робочих зазорів, що підвищує точність калібру листа, що виробляється. Ці механізми представляють собою гідроциліндри 7 (рис. 2), поєднаних тягами з кільцями, що надіти на шийки валків.

На каландрах старій конструкції нерівномірна по ширині товщина обкладеного корда (причиною є прогинання валків у результаті розпірних зусиль між валками, що виникають при проходженні обробляємого матеріалу) вирівнювалась тільки за рахунок бомбировки валків, величина котрої повинна відповідати характеристиці обробляємого матеріалу. При обробці на каландрі різних матеріалів постійна величина бомбировки не забезпечує необхідної рівнотовщинності листа. У сучасних каландрах, як і у каландра, що розглядається, передбачені механізми перехрещення верхнього валка з середнім.

Механізми перехрещування складаються з черв'ячного редуктора з індивідуальними електродвигунами 14, котрі зв'язані загальним валом і розташовані в прорізі обох станин каландра. Перехрещення валків досягається переміщенням підшипників верхнього валка, здійснюється натискними гвинтами. Постійний натиск підшипників валка, що перехрещується, до натискних гвинтів забезпечується двома гідроциліндрами 6.

Рис. 2. Універсальний трьохвалковий каландр з трьохкутовим розташуванням валків заводу «Більшовик»: 1 – електродвигун головного привода; 2 – редуктор і блок-редуктор; 3 – вентилятор для охолодження електродвигуна; 4 – транспортер живильника; 5 – покажчик перехрещення верхнього валка; 6 – гідроциліндр механізму перехрещення верхнього валка; 7 – гідроциліндри механізмів вибору люфтів шийок валків; 8 – комунікація високого тиску гідроциліндрів; 9 – верхній резервуар для масла; 10 – електродвигуни механізмів регулювання зазорів; 11 – редуктори механізмів регулювання зазорів; 12 – маслопровід; 13 – станина; 14 – електродвигун механізму перехрещення верхнього валка; 15, 16, 17 – верхній, середній і нижній валки; 18 – фундаментна плита.

Привод каландра складається з електродвигуна постійного току П132-К (потужність 250 кВт, напруга 440 В, частота обертання 1050 об/хв), редуктора і розподільного блок-редуктора. Останній з'єднаний з валками шарнірними шпинделями, що дає змогу забезпечити нормальну роботу каландра при необхідності встановлення великих зазорів між валками. Каландр має аварійний електродинамічну зупинку; пробіг валка і гальмування на холостому ходу каландра дорівнює 1/4 обороту.

Чотирьохвалковий каландр з S-подібним розташуванням валків показаний на рис. 3. Цей каландр замінив каландр з Z-подібним розташуванням валків. В новому каландрі для облегшення умов його обслуговування і кращого розміщення контрольно-вимірних приладів нижній виносний валок 4 і верхній виносний валок 10 розташовані під кутом 45° до вертикальної осі каландра (в Z-подібних каландрах цей кут складає 90°). Всі валки каландра виготовлені з вибіленого чавуна (глибина вибіленого шару 8…15 мм). Основні валки 5 і 11 циліндричні, виносні, (нижній і верхній) – з бомбуванням 0,127 мм (діаметр валків 710 мм, довжина 1800 мм). Робоча швидкість виносних валків дорівнює 8…80 м/хв, основних валків – 5,85…58,5 м/хв. В іншому цей каландр аналогічний описаному вище трьохвалковому каландру.

Рис. 3. Чотирьохвалковий каландр з S-подібним розташуванням валків: 1 – установка з індуктивними і ізотопними датчиками для неперервного визначення калібру прогумованої тканини; 2 – фундаментна плита; 3 – механізм завантаження нижнього зазору; – нижній виносний валок; 5 – нижній основний валок; 6 – вентилятор охолодження приводного електродвигуна; 7, 15 – механізм регулювання зазорів; 8 – дзеркало; 9 – механізм завантаження верхнього зазору; 10 – верхній виносний валок; 11 – верхній основний валок; 12 – притискний ролик; 13 – станина; 14 – стійка майданчику

Валки каландрів бувають двох типів: з внутрішнього центральною порожниною і каналами, котрі просвердлені поблизу поверхні валка. Конструкція валка першого типу застаріла, так як такий валок має велику теплову інерцію, а різниця температур в середині і у країв валка досягає 8…10°С. Поверхня нагріву у просвердлених валків майже у два рази більше, чим у валків з внутрішньою порожниною. Головна перевага валків з периферійно просвердленими каналами полягає в рівномірності і швидкості нагріву або охолодження їх робочої поверхні. Діаметр просвердлених каналів 30…40 мм, число їх досягає 21…27, розташовані вони рівномірно по окружності валка на відстані 25..50 мм від його поверхні. Торці горизонтальних каналів з двох боків закрити заглушками на паронитових прокладках. Заглушки притиснути до торців валка при допомозі гайок на шпильках, які завернуті в тіло валка.

Теплоносій подається в валок каландра через нерухомий патрубок, в котрому закріплена труба. Он попадає в праву порожнину валка и, проходячи горизонтальні канали, відводиться з валка через вихідний отвір.

Ще про згін валків. Валки каландра під впливом власної ваги і розпірних зусиль вигинаються. Розпірні зусилля зворотно пропорційні зазору між валками. Верхній валок згинається під дією розпірних зусиль сильніше, чим середній, так як згину середнього валка перешкоджає нижній валок, який приймав на себе частину навантаження. Якщо валки мають суворо циліндричну форму, то гумова суміш, проходячи через зазор між верхнім і середнім валками, прокатується в лист, середина котрого товще країв. Проходячи наступний зазор, лист декілька вирівнюється по товщині, але все ж середина остається декілька товщі країв. Усадка гуми також сприяє одержанню листа неоднакової товщини. Отже, основною причиною нерівномірності товщини листа, котрий отримується, по ширині є прогин валків каландра в процесі каландрування.

Механізми перехрещення складається з черв'ячного редуктора з індивідуальним електродвигуном 14, котрі зв'язані загальним валом і розташовані в прорізах обох станин каландра. Перехрещування валків досягається переміщенням підшипників верхнього валка, що здійснюється натискними гвинтами. Постійний притиск підшипників перехрещування валка к натискним гвинтам забезпечується двома гідроциліндрами 6.