Застосування різних способів виготовлення заготованок для фланців

|

Найменування способу |

Номінальний діаметр |

Тип виробництва |

|

Штампування на молотах вільного кування |

DN10-DN250 |

Серійне |

|

Штампування на кривошипних гарячештам- пувальних пресах |

DN10-DN150 |

Серійне, масове |

|

Гнуття фасонних профілів прокату |

Понад DN250 |

Серійне |

|

Виготовлення з бандажних заготованок |

DN400- DN2400 |

Масове |

|

Виготовлення зі зварених секторів |

Понад DN400 |

Одиночне |

Спосіб штампування на молотах вільного кування (рис. 2.38, 2.39) забезпечує високу продуктивність і точність розмірів заготованок, у результаті чого суттєво зменшується металомісткість

Рис. 2.38. Штамп для штампування фланців: 1 - верхня частина; 2 - нижня частина

Рис. 2.39. Комбінований штамп для прошивання центрального отвору та обрізання облою (І — вихідне положення штампа; II - положення штампа після зачищення й пробивання): 1 - пробивний пуансон, 2 - поковка; З - зачисна матриця; 4 - видра; 5 - пробивний пуансон: б - облой

Штампуванням на кривошипних гарячештампувальних пресах забезпечуються ще більші значення продуктивності та коефіцієнта використання металу.

Гнуття профілів прокату з наступним зварюванням доцільно застосовувати тоді, коли переріз фланця відносно малий і матеріал фланця має задовільну зварюваність. Технологічний процес виготовлення заготованок у цьому разі полягає в розрізанні штаби або профілю на мірні заготованки, гнутті в кільце, стиковому зварюванні й механічному обробленні.

Фланцезгинальну машину для виготовлення в гарячому стані кілець і півкілець для фланців показано нарис. 2.40.

Кінець штаби 3 затискають між ексцентриком 15 і шаблоном 77. У разі обертання стола 18 за годинниковою стрілкою відбувається самозатягування ексцентрика й гнуття штаби за шаблоном. Для виготовлення повного кільця ексцентрик відводять від зігнутої штаби під час обертання столу проти годинникової стрілки й завчасним звільненням ексцентрика упором 2. Потім стіл знову починає повертатися за годинниковою стрілкою, при цьому ексцентрик затискає штабу в положенні, показаному штриховою лінією. Після цього остаточно формують заготованку кільцевої форми.

Також кругову та еліптичну заготованки фланців можна виготовити на роликовій сортозгинальній машині (рис. 2.41).

Способом розкочування кільця виготовляють суцільну заготованку фланця, внаслідок чого відпадає потреба у формуванні радіального зварного шва. У цьому разі вихідну циліндричну заготованку спочатку осаджують (зменшують висоту зі збільшенням площі її поперечного перегину), пробивають (утворюють у заготованці отвір зсуванням з вилученням частини металу у відходи),

Рис. 2.40. Фланцезгинальна машина: 1 - урухомник; 2 - висувний упор; 3 - загото- ванка; 4 - валик; 5 - штанга; б - гідроурухомник; 7 - гідроциліндр; 8 - рама; 9 - консоль; 10 - пульт керування; 11 - шестерня; 12 - рукоятка; 13 - згинальний ролик; 14 - гвинт; 15 - затискний ексцентрик; 16 — зубчасте колесо; 17 - змінний шаблон; 18 - поворотний стіл; 19 - станина; 20 - вісь; 21 - вал; 22 - конічна передача; 23 - редуктор; 24 – електродвигун

Рис. 2.41. Схема гнуття штаб на роликовій сортозгинальній машині: а - круглого фланця; б - еліптичного фланця

Рис. 2,42. Схема розкочування кільцевої заго- тованки на роговій оправці: / - верхній бойок; 2 - заготованка; 3 - ріг; 4 ~ нижній бойок

Рис. 2.43. Схема вальцювання фланця на стані: 1,2- консольні валки; 3 - заготован- ка; 4 - гідроурухомник; 5 - упорні ролики

Розкочування на оправці застосовують для збільшення внутрішнього й зовнішнього діаметрів пробитої заготованки в результаті зменшення початкової товщини кільця. Під час вальцювання кільцевої заготованки на стані теж не тільки утворюють потрібну форму кільця, але й збільшують її діаметр.

Остаточними операціями з виготовлення фланців є механічне оброблення виготовлених заготованок (насамперед ущільнювальної поверхні) і свердління отворів під болти (шпильки), шліфовка контактної площини.

Металеві лінзові прокладки мають сферичну поверхню, фланець – конічну (20 град), контакт відбувається по контактній лінії товщиною 0,5-3 мм, за рахунок чого питомий тиск значний,і достатній для ущільнення металевою прокладкою з сталі.До 100МПа,до 510 град С.

Виконання поверхні ущільнення фланців сталевих

У разі виконання ущільнюючої поверхні (контактної поверхні) між фланцями у гладкому виконанні – фланці ідентичні, в іншому випадку мова іде про прямий фланець та відповідний (контр) фланець ГОСТ 12815-80.

|

|

|

|

|

|

|

|

|

Бобишка лита та закладна або накладна приварна

Бобишка закладна для апаратів з кольорових металів на ній має бути покриття

Патрубок – коротка гладка, або з різьбою труба для відводу газів та рідин з апарату,

Штуцер – патрубок з фланцем

Апарат має бути укомплектовано парними фланцями або заглушками до всіх штуцерів та патрубків.

Обігрів фланців теплоносієм від основної рубанки апарата, або окрема подача теплоносія. Обігрів термопроводом.

Зливні штуцера

Смотрові вікна

Ущільнення (обтюрація) нерухомих фланцевих з’єднань:

Роз'ємні

нерухомі з'єднання найбільш характерні

для хімічних апаратів і трубопроводів.

ущільнення таких з'єднань (обтюрація)

досягається стискуванням ущільнюваних

поверхонь безпосередньо один з одним

або через ущільнюючі пристрої з м'якшого

матеріалу (без прокладочна або прокладка

обтюрація). Стискування

виробляється за допомогою болтів і

шпильок (у фланцевих з'єднаннях) або

різьблення (у різьбових з'єднаннях).

Неметалічні прокладки (з гуми, пластмас,

картону) за рахунок попереднього

стискування і підтискання тиском

робочого середовища входять в мікро

нерівності механічної обробки з'єднання,

а металеві прокладки (і ущільнювані

поверхні в без прокладочної обтюрації)

- пружно деформують нерівності з'єднання,

забезпечуючи замикання робочого

середовища за рахунок поверхневого

натягнення шаруючи рідини в зазорі між

деталями ущільнення.

Бажано,

щоб ущільнення володіло властивістю

самоуплотненія, тобто в робочих умовах

тиск на замикаючих поверхнях повинен

перевищувати тиск середовища, проте в

хімічній промисловості забезпечити

самоуплотненіє як правило не удається,

тому при збірці ущільнень прагнуть

забезпечити максимальне початкове

стискування.Для

основних видів прокладок, вживаних в

хімічній апаратурі, в довідниках

вказуються типи обтюраций, де прокладка

може бути використана, матеріали, з яких

вона може бути виготовлена, і умови

вживання, що рекомендуються (![]() - внутрішній діаметр ущільнюваного

з'єднання,

- внутрішній діаметр ущільнюваного

з'єднання,![]() і

і![]() ). Наприклад, для прокладок прямокутного

перетину: - гумових і картонних -

). Наприклад, для прокладок прямокутного

перетину: - гумових і картонних -![]()

![]() 3 м-коди,

3 м-коди,![]()

![]() 0.6 МПа -30

0.6 МПа -30![]()

![]()

![]() 100

100![]() ;

- паронітових -

;

- паронітових -![]()

![]() 3

м-коди,

3

м-коди,![]()

![]() 10

МПа -200

10

МПа -200![]()

![]()

![]() 400 ;

- фторопластовых -

400 ;

- фторопластовых -

![]()

![]() 1

м,

1

м,![]()

![]() 10

МПа и вакуум, -200

10

МПа и вакуум, -200![]()

![]()

![]() 250

250![]() ;

;

-

металлических (из алюминия, меди, латуни,

стали) - 50![]()

![]()

![]() 800

мм, 10

800

мм, 10![]()

![]()

![]() 40

МПа и -200

40

МПа и -200![]()

![]()

![]() 300

300![]() .

.

Для прокладок круглого сечения:

-

из вакуумной резины - 50![]()

![]()

![]() 1000

мм,

1000

мм,![]()

![]() 0.1

МПа, -30

0.1

МПа, -30![]()

![]()

![]() 100

100![]() ;

;

-

металлических:

![]()

![]() 200

мм, 2.5

200

мм, 2.5![]()

![]()

![]() 10

МПа, -200

10

МПа, -200![]()

![]()

![]() 300

300![]() .

.

При

виборі типа обтюрації слід пам'ятати,

що гумові прокладки допускають

багатократне розбирання з'єднань,

паронітове, фторопластові, металеві

прямокутний і круглий перетини - декілька

(3-4) розбирань, картонні слід міняти

після кожного розбирання, металеві

лінзові, овальні і восьмикутні, а також

без прокладочна обтюрація, після кожного

розбирання вимагають додаткової

шліфовки. Найбільш популярне нерухоме

роз'ємне з'єднання в хімічному устаткуванні

- фланець (апарату, трубопроводу), що

стягується болтами або шпильками.

Розрахунок прокладок у фланцях включає

вибір типа обтюрації, вигляду і матеріалу

прокладки виходячи із заданих значений

![]() ,

,![]() и

и![]() ,

а затем - определение пригодности

выбранной прокладки для данного

соединения в следующем порядке:

,

а затем - определение пригодности

выбранной прокладки для данного

соединения в следующем порядке:

1)

Определение эффективной ширины прокладки

![]() .

Для прокладок круглого сечения

.

Для прокладок круглого сечения![]() =

=![]() (диаметру сечения), для прямоугольных,

(диаметру сечения), для прямоугольных, где

где![]() -

ширина прокладки.

-

ширина прокладки.

2)

Определение удельной утечки рабочей

среды через единицу периметра уплотняемого

соединения:![]() м.куб/м/с, где

м.куб/м/с, где![]() -

шероховатость поверхностей уплотняемого

соединения,

-

шероховатость поверхностей уплотняемого

соединения,![]() -

удельное давление, которое необходимо

создать на поверхности прокладки для

обеспечения герметичности,

-

удельное давление, которое необходимо

создать на поверхности прокладки для

обеспечения герметичности,![]() -

модуль упругости материала прокладки

(для резины - 7, паронита и фторопласта

- 150, для меди - 120000 МПа),

-

модуль упругости материала прокладки

(для резины - 7, паронита и фторопласта

- 150, для меди - 120000 МПа),![]() -

вязкость рабочей среды при давлении

-

вязкость рабочей среды при давлении![]() ,

,![]() -

вязкость среды при атмосферном давлении.

Значение

-

вязкость среды при атмосферном давлении.

Значение![]() определяется

классом чистоты обработки уплотняемых

поверхностей: при

определяется

классом чистоты обработки уплотняемых

поверхностей: при![]() 3

3![]() =40,

=40,![]() 4

- 25,

4

- 25,![]() 5

- 12.5,

5

- 12.5,![]() 6

- 10,

6

- 10,![]() 7

- 5 мкм. Значение

7

- 5 мкм. Значение![]() зависит

от материала прокладки: для резины

зависит

от материала прокладки: для резины![]() =1.5,

для картона, паронита, фторопласта

=1.5,

для картона, паронита, фторопласта![]() =20,

для меди

=20,

для меди![]() =90

МПа.

=90

МПа.

Допустимую

величину удельной утечки характеризует

класс негерметичности уплотнения,

например классу 1-1 соответствует

![]()

![]() ,

классу 1-2 -

,

классу 1-2 -![]()

![]() ,

классу 2-1 -

,

классу 2-1 -![]()

![]() ,

классу 2-2 -

,

классу 2-2 -![]()

![]() ,

классу 3-1 -

,

классу 3-1 -![]()

![]() м.куб/м/с.

м.куб/м/с.

3)

Расчет нагрузки, необходимой для

начального смятия прокладки при затяжке

уплотнения:![]() ,

где

,

где![]() -

средний диаметр прокладки.

-

средний диаметр прокладки.

4)

Расчет нагрузки на уплотнение от

внутреннего давления (если оно превосходит

наружное, иначе пункт пропускается): ,

где

,

где![]() -

отношение удельного давления на прокладку

к внутреннему давлению, необходимое

для обеспечения герметичности,

-

отношение удельного давления на прокладку

к внутреннему давлению, необходимое

для обеспечения герметичности,![]() ,

,![]() -

допускаемые напряжения материала фланца

при 20

-

допускаемые напряжения материала фланца

при 20![]() и

и![]() .

Значение

.

Значение![]() зависит

от материала прокладки: для резины

зависит

от материала прокладки: для резины![]() =1,

для картона, паронита, фторопласта

=1,

для картона, паронита, фторопласта![]() =2.5,

для меди, латуни

=2.5,

для меди, латуни![]() =4.75.

Для соединительных фланцев трубопроводов,

где отсутствует сплошная крышка, первое

слагаемое равно 0.

=4.75.

Для соединительных фланцев трубопроводов,

где отсутствует сплошная крышка, первое

слагаемое равно 0.

5)

Расчет допустимой нагрузки на 1 болт

или шпильку:

![]() ,

где

,

где![]() -

внутренний диаметр резьбы,

-

внутренний диаметр резьбы,![]() -

допускаемое напряжение материала болта

или шпильки при температуре

-

допускаемое напряжение материала болта

или шпильки при температуре![]() .

В предварительных расчетах, когда

рабочие условия неизвестны, принимают

.

В предварительных расчетах, когда

рабочие условия неизвестны, принимают![]() =

=![]() /

/![]() ,

где

,

где![]() =4

для аппаратов и

=4

для аппаратов и![]() =5

для фланцев.

=5

для фланцев.

6)

Определение необходимого числа болтов

или шпилек:

![]() и

округление его до большего целого. Если

на фланце удастся разместить

и

округление его до большего целого. Если

на фланце удастся разместить![]() стяжных

струбцин (или оно не больше имеющегося

числа отверстий) то прокладка выбрана

правильно.

стяжных

струбцин (или оно не больше имеющегося

числа отверстий) то прокладка выбрана

правильно.

Часто решается обратная задача: определение необходимой ширины или диаметра прокладки, обеспечивающей заданную утечку.

Умова

міцності прокладки

перевіряється для м'яких прокладок

![]() .

.

Ущільнення з`єднань обертального руху в основному виконують у фланцях.

Найбільш

поширені контактні ущільнення валів,

що обертаються. Радіальні – манжети та

сальники – зусилля перпендикулярно до

осі вала, та торцеві – паралельно.

Манжетні ущільнення мають металевий

каркас та кільцеву спіральну пружину.

Металевий каркас надає ущільненню

жорсткість, пружина забезпечує притиснення

лопаті манжети до валу з постійним

питомим тиском 0,02-0,04 МПа, таким чином

компенсуючи знос матеріалу манжети від

тертя по валу.

Манжети

монтують у канавки корпусів відкритою

стороною до підвищеного тиску. Манжети

вмонтовують в циліндрові канавки

корпусів машин відкритою стороною до

порожнини підвищеного тиску. Внутрішній

діаметр корпусу манжети завжди декілька

менше діаметру валу. Початкова деформація

манжети при монтажі створює питомий

тиск в зоні ущільнення:

![]() , де

, де![]() ,

,![]() - модуль пружності резини

- модуль пружності резини![]() - коефіцієнт деформації манжети при

збірці. В результаті монтажної деформації

і під дією пружини утворюється смужка

ковзання манжети по валу, ширина якої

приблизно визначається по формулі:

- коефіцієнт деформації манжети при

збірці. В результаті монтажної деформації

і під дією пружини утворюється смужка

ковзання манжети по валу, ширина якої

приблизно визначається по формулі:

![]() .

Основними причинами виходу ущільнень

манжетів з буд є: затвердіння кромки

манжети унаслідок перевищення допустимої

для гуми температури в місці ковзання

(120 ), знос поверхні ковзання манжети і

валу, витискування манжети в зазор між

деталями з'єднання. Досвід показує, що

ущільнення манжетів ефективно і достатньо

довго (більше 1000 ч) працюють при окружних

швидкостях валів до 10 м/с і тиску

середовища

.

Основними причинами виходу ущільнень

манжетів з буд є: затвердіння кромки

манжети унаслідок перевищення допустимої

для гуми температури в місці ковзання

(120 ), знос поверхні ковзання манжети і

валу, витискування манжети в зазор між

деталями з'єднання. Досвід показує, що

ущільнення манжетів ефективно і достатньо

довго (більше 1000 ч) працюють при окружних

швидкостях валів до 10 м/с і тиску

середовища![]()

![]() 0.5

МПа. Чистота обробки робочої поверхні

валу при цьому має бути не нижче

0.5

МПа. Чистота обробки робочої поверхні

валу при цьому має бути не нижче

![]() 8

(Rz2,5 мкм). При

8

(Rz2,5 мкм). При![]() >

0.5 МПа швидкість обертання має бути

понижена, а чистота обробки підвищена

до

>

0.5 МПа швидкість обертання має бути

понижена, а чистота обробки підвищена

до![]() 9.

Приблизительный

расчет удельной утечки рабочей среды

через манжетное уплотнение рекомендуется

выполнять по формуле:

9.

Приблизительный

расчет удельной утечки рабочей среды

через манжетное уплотнение рекомендуется

выполнять по формуле: м.куб/м/с, где

м.куб/м/с, где![]() -

вязкость рабочей среды при давлении

-

вязкость рабочей среды при давлении![]() ,

,![]() -

суммарное удельное давление на поверхности

скольжения,

-

суммарное удельное давление на поверхности

скольжения,![]() -

частота вращения вала,

-

частота вращения вала,![]() ,

,![]() -

время работы уплотнения в секундах,

-

время работы уплотнения в секундах,![]() -

радиальный натяг манжеты при сборке,

-

радиальный натяг манжеты при сборке,![]() -

коэффициент трения в паре вал-резиновая

манжета:

-

коэффициент трения в паре вал-резиновая

манжета:![]() .

Безразмерный коэффициент

.

Безразмерный коэффициент![]() при

малых

при

малых![]() (в

начале работы) близок к 1 и уменьшается

по мере увеличения

(в

начале работы) близок к 1 и уменьшается

по мере увеличения![]() .

Значение

.

Значение![]() ,

при котором

,

при котором![]() =

0, характеризует долговечность уплотнения.

=

0, характеризует долговечность уплотнения.

Сальникові

ущільнення. Ущільнення з м'яким сальниковим

набиванням (ріс.2.8) надзвичайно широко

застосовуються в машинах і апаратах

для ущільнення з'єднань обертального

руху (застосовуються також і в з'єднаннях

із зворотно-поступальним рухом).

Герметичність контакту забезпечується

за рахунок підтискання набивання до

валу в результаті затягування болтового

або різьбового з'єднання втулки. В

процесі роботи ущільнення втулка

періодично підтягується, щоб компенсувати

знос кілець і вимивання з них змащувального

матеріалу. Переваги

сальникових ущільнень: простота

конструкції і можливість швидкої заміни

набивання без розбирання машини. Вони

придатні для будь-яких середовищ в

широкому діапазоні тиску, температур

і швидкостей обертання валів.Найбільш

популярні сальникові набивання: ФУМ

(фторопластовий матеріал ущільнювача),

азбестовий шнур (сухий, просочений

графітовим мастилом або тальком),

повстяні кільця, просочені мастилом.

Необходимую ширину колец набивки в мм

можно определить по формуле:![]() . Полученное таким образом значение

. Полученное таким образом значение![]() округляется

до 0.5 мм и не может быть менее 3 и более

25 мм. Необходимая для обеспечения

герметизации сила сжатия набивки

приближенно определяется по формуле

округляется

до 0.5 мм и не может быть менее 3 и более

25 мм. Необходимая для обеспечения

герметизации сила сжатия набивки

приближенно определяется по формуле![]() ,

где

,

где![]() -

удельная нагрузка нажимной втулки на

набивку:

-

удельная нагрузка нажимной втулки на

набивку:![]() .

.

Ущільнення

з'єднань, для яких характерний

зворотно-поступальний

рух

деталей (штоків, поршнів), найчастіше

здійснюється контактними неметалічними

пристроями: гумовими кільцями і манжетами.

При високому тиску середовища і швидкостях

переміщення деталей їх забезпечують

захисними фторопластовими кільцями.

Механізм герметизації таких з'єднань

наступний: в стані спокою стисла гума

заповнює мікроканали ущільнюваної

поверхні і перекриває їх, а при русі

штока або поршня гумова деталь прагне

набути форми ущільнюваної поверхні, що

змінюється по ходу, стискуючись на її

виступах і відновлюючись на западинах.

Тому

максимальна допустима швидкість руху

штока або поршня багато в чому визначається

швидкістю відновлення форми гумового

ущільнення і найчастіше не перевищує

10-12 м/с.

Кільця

і манжети поміщають в кругові канавки,

виконані в штоку (ущільнення циліндра)

або в циліндрі (ущільнення штока), див.

мал. Найбільш поширені кільця круглого

перетину, що забезпечують мінімальну

площу контакту з ущільнюваною деталлю

і, отже, мінімальні втрати енергії на

тертя. Серед манжет популярніші нормальні,

з плоскою підставою. Конструкції манжет,

вживаних для герметизації газового і

рідкого середовища, мають невеликі

відмінності, см. ріс. Кільця надійно і

тривало працюють при температурах

робочого середовища

![]()

![]() 100 і тиску

100 і тиску![]()

![]() 10 МПа, манжети - при

10 МПа, манжети - при![]()

![]() 120,

120,![]()

![]() 50 МПа. За інших рівних умов манжети мають

менший витік і велику довговічність,

але для них характерні і великі втрати

енергії на тертя.

50 МПа. За інших рівних умов манжети мають

менший витік і велику довговічність,

але для них характерні і великі втрати

енергії на тертя.

|

Тип и материал прокладки |

Коэффициент m |

Удельное давление обжатия прокладки q обж , МПа |

Допускаемое удельное давление [ q ], МПа |

Коэффициент обжатия, K |

Условный модуль сжатия Е n × 10-5, МПа |

|

Плоская из: резины по ГОСТ 7338 с твердостью по ШОРУ А до 65 единиц |

0,5 |

2,0 |

18,0 |

0,04 |

0,3

× 10-4

´

|

|

резины по ГОСТ 7338 с твердостью по ШОРУ А более 65 единиц |

1,0 |

4,0 |

20,0 |

0,09 |

0,4

× 10-4

´

|

|

паронита по ГОСТ 481 при толщине не больше 2 мм |

2,5 |

20,0 |

130,0 |

0,90 |

0,02 |

|

картона асбестового по ГОСТ 2850 при толщине 1-3 мм |

2,5 |

20,0 |

130,0 |

0,90 |

0,02 |

|

фторопласта-4 ТУ 6-05-810 при толщине 1-3 мм |

2,5 |

10,0 |

40,0 |

1,00 |

0,02 |

|

алюминия марки АД по ГОСТ 21631 |

4,0 |

60,0 |

|

|

|

|

латуни марки Л63 по ГОСТ 2208 |

4,75 |

90,0 |

|

|

|

|

стали 05кп по ГОСТ 9045 |

5,5 |

125,0 |

|

|

|

|

Плоская из: |

|

|

|

|

|

|

асбеста по ГОСТ 2850 |

|

|

|

|

|

|

в оболочке из алюминия, |

3,25 |

38,0 |

|

|

0,04 |

|

меди и латуни |

3,5 |

46,0 |

|

|

|

|

стали 05КП |

3,75 |

53,0 |

|

|

|

|

стали типа 12Х18Н10Т |

3,75 |

63,0 |

|

|

0,05 |

|

Кольцо с овальным или восьмигранным сечением из: |

|

|

|

|

|

|

стали 0,5КП по ГОСТ 9045 или 08Х13 по ГОСТ 5632 |

5,5 |

125,0 |

|

|

|

|

стали 08Х18Н10Т |

6,5 |

180,0 |

|

|

|

*Для сред с высокой проникающей способностью (водород, гелий, легкие нефтепродукты,

Умова

міцності прокладки перевіряється для

м'яких прокладок:![]() .

.

Виготовлення трубних решіток. Однією з основних деталей кожухотрубних теплообмінників (а також грійних камер випарних апаратів, кубів кип’ятильників ректифікаційних колон та інших апаратів) є трубні решітки – деталь з отворами для встановлення й закріплення в них теплообмінних труб.

Кожухотрубні теплообмінники виготовляють таких типів:

Н – з нерухомими трубними решітками (рис. 2.49, а)

К – з температурними компенсатором на кожусі (рис. 2.49, б);

П – з плаваючою головкою (рис. 2.49, в, г);

У – з U-подібними теплообмінними трубами (рис. 2.49, д, е);

ПК – з плаваючою головкою й температурним компенсатором на ній (рис.).

Рис. 2.49. Типи кожухотрубних теплообмінників: а – з нерухомими трубними решітками; б – з температурними компенсатором на кожусі; в, г – з плаваючою головкою; д, е – з U-подібними теплообмінними трубами; ж – з плаваючою головкою і температурним компенсатором на ній (1 – трубна решітка)

Конструкції трубних решіток апаратів типів Н і К мають відповідати рис. 2.50, якщо немає інших вказівок у технічному проекті. При цьому трубні решітки, показані на рис. 2.50, б виготовляють з поковок, на рис. 2.50, в – з листової вуглецевої сталі, а на рис. 2.50, е – з листової сталі аустенітного класу.

Схема розміщення теплообмінних труб у трубних решітках: а) по вершинах рівносторонніх трикутників (рис. 2.51, а) для типів Н і К; б) по вершинах квадратів або рівносторонніх трикутників (рис. 2.51, а, б) – для типів П, У і ПК.

Крок отворів для теплообмінних труб:

21 мм – для труб діаметром 16 мм;

26 мм – для труб діаметром 20 мм;

32 мм – для труб діаметром 25 мм;

48 мм – для труб діаметром 38 мм;

70 мм – для труб діаметром 57 мм.

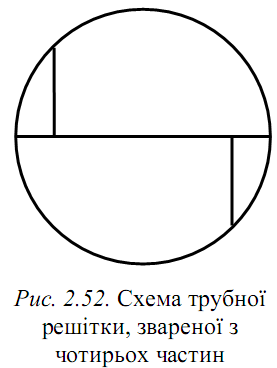

Відхил відстані між центрами двох сусідніх отворів у трубних решітках не має перевищувати ± 0,5 мм і будь-якої суми кроків ± 1,0 мм. Шорсткість поверхонь отворів під теплообмінні труби в трубних решітках має відповідати вимогам ОСТ 26-02-1015–85. Гострі крайки в трубних решітках мають бути притуплені фаскою розміром 0,5…3 мм. Ущільнювальні поверхні трубних решіток мають бути гладкими й рівними без поперечних рисок, забоїн, пор і раковин. Допускається виготовлення трубних решіток, зварених з частин, якщо розміри листової сталі або поковок не дають змоги виготовляти трубну решітку суцільною без зварних швів. При цьому решітки діаметром до 1600 мм потрібно виготовляти не більше, ніж з трьох частин, а діаметром понад

1600

мм – не більше, ніж з чотирьох частин.

Вставки мають бути щонайменше 400 мм.

Перетин зварних швів не допускається

(рис. 2.52). Після зварювання частин трубної

решітки й наступного термічного

оброблення на токарнокарусельному

верстаті обточують зовнішній діаметр

решітки, за потреби підрізають торець

(для усунення опуклості зварних швів

і досягнення потрібної товщини

решітки) і знімають фаски. У разі

суміщення трубної решітки з фланцем

оброблюють ущільнювальну поверхню

фланця. Особливістю розмічання частин

зварних трубних решіток, на відміну

від суцільних, є доцільність виключення

попадання отворів у зони зварних

швів

(хоча ця умова є бажаною, а не обов’язковою). Для

розмічання під свердління отворів центральні осі решітки наносять обов’язково перпендикулярно до зварних швів, а місця, які не підлягають свердлінню, фарбують крейдовою сумішшю. Крім того, для подальшого свердління встановлюють заглушки в ті втулки кондукторної плитки, крізь які видно пофарбовані крейдою місця решітки (для запобігання браку під час свердління). На зварних швах решіток допускається розміщувати отвори за умови контролю зварних швів радіаційним методом або ультразвуковою дефектоскопією. Для точного збігу отворів у відповідних решітках їх свердлять попарно в складеному вигляді, повернувши сторонами, які в робочому положенні будуть обернені одна до одної, з обов’язковим суміщенням центрових ліній.

Спосіб базування кондуктора залежить від конструкції решітки й самого кондуктора. Якщо решітка має центральний отвір, то кондуктор фіксують штирем по цьому отвору (у разі суміщених осей решітки й кондуктора). Кондуктор закріплюють прихоплювачем, заглушують непотрібні для свердління втулки, після чого свердлять два найбільш віддалені від центра отвори і в них установлюють штирі. Далі по кондуктору свердлять інші отвори. Повернувши кондуктор (якщо його зроблено у вигляді сектора) на потрібній кут, повторюють усі розглянуті операції. Якщо решітка не має центрального отвору, то свердлять по два базові отвори на кожну установку кондуктора (іноді допускається свердління центрального отвору з наступним його заварюванням). Свердління решіток з корозієстійкої сталі загальною товщиною меншою

за 120 мм, а також з вуглецевої сталі загальною товщиною меншою ніж 150 мм виконують разом, а зенкерування кожної решітки – окремо. Якщо загальна товщина обох решіток більша від указаних величин, то свердлять лише верхню решітку та одночасно зацентровують на глибину конуса свердла другу решітку. Потім знімають першу решітку та свердлять другу, після чого зенкерують окремо кожну решітку. За потреби в отворах розточують кільцеві канавки. Діаметри отворів у трубних решітках під теплообмінні труби становлять: для труб діаметром 20 мм – діаметр отворів 20,5 мм, труб 25 мм – 25,5 мм, труб 38 мм – 38,7 мм, а труб 57 мм – 58 мм. Для прискорення свердління отворів використовують багатошпиндельні свердлильні головки, зокрема й з числовим програмним керуванням. У разі суміщення трубної решітки з фланцем після виконання отворів під теплообмінні труби виконують отвори під болти (шпильки).

Вальцювання труб З'єднання вльцьовкою допускаються для труб із зовнішнім діаметром не більше 102 мм, призначених для роботи до 400 ° С. Надійне вальцювальні з'єднання труб поверхонь нагріву котлів з барабанними камерами чи трубними дошками досягається при виконанні їх в три етапи: роздача труби до з’єднанні її з поверхнею трубного отвору, роздача гнізда й остаточне підвальцювання і оздоблення. Зчеплення труби зі стінкою барабана (камери, трубної дошки) відбувається на другому етапі в результаті пластичної деформації труби. При цьому матеріал труби ущільнюється в радіальному напрямку і подовжується в осьовому. Аналогічні деформації спостерігаються також в металі стінки барабана, що примикає до трубного отвору. Роздача гнізда відбувається при напругах в трубі і стінці барабана, що перевищують межу текучості. Ущільнення металу навколо трубного отвори носить місцевий характер і при кроці трубних отворів 1,8 - 2 діаметра не позначається на роботі металу барабана. Однак наявність місцевих перенапруг при відомих умовах може служити причиною місцевих пошкоджень металу при експлуатації. При недостатньому відстані між отворами руйнування металу може відбутися внаслідок перенапруг при роздачі гнізда. Так як в процесі вальцювання створюються залишкові деформації металу в холодному стані, для забезпечення щільних і міцних сполук необхідно виконувати умови, регламентовані ОСТ 24.030.39-74 і «Інструкцію по ремонту поверхонь нагріву парових котлів», наведені нижче. При розмітці отворів керуються робочими кресленнями. У поперечному напрямку розмітку виробляють від головних поздовжніх осей по дуговим розмірами, а в поздовжньому напрямку - від середини циліндричної частини. У разі відхилення діаметра циліндричної частини від номінального дугові розміри перераховують, щоб зберегти кутові розміри за кресленням. Свердлення отворів, призначених для вальцювання, виконують після термічної обробки (якщо вона необхідна) і гідравлічного випробування барабану. Чистота обробки отворів повинна бути не нижче Ra6,3. На поверхні трубних отворів не допускаються раковини, забоїни, задири, гострі краї, поздовжні риcки і шорсткості. Поодинокі кільцеві риcки глибиною до 0,25 мм і шириною до 1 мм допускаються: при їх розташуванi не ближче 10 мм від кромки отвору. Краї отворів не повинні мати гострих кромок і задирок. При відсутності спеціальних вказівок в кресленнях кромки отворів на зовнішній поверхні повинні бути округлені радіусом 1,5-2 мм, а на внутрішній поверхні - радіусом 2 мм. При виконанні отворів відхилення по діаметру, їх овальність і конус ¬ ність не повинні перевищувати значень, наведених в табл. 3.10. Перед виконанням вальцювання кінці труб піддають відпалу. Можливість застосування для вальцювальних з'єднань труб без відпалу встановлюється випро буванням декількох зразків труб на роздачу їх кінців конусною оправкою Випробування на роздачу відповідно до ГОСТ 8694-75 виробляють на трубах з товщиною стінки не більше 8 мм. Випробування можна здійснювати безпосередньо на трубі або на відрізку труби довжиною, що дорівнює двом зовнішнім діаметрам, але не менше 50 мм. Площина різу повинна бути перпендикулярною поздовжньої осі труби

Кромки зразка допускається скруглить. Випробування полягає в плавної роздачі в холодному стані зразка труби оправленням з конусностью 1/10 до отримання заданого зовнішнього діаметра (рис. 3.37). Поява тріщин і надривів в зразку до досягнення заданого діаметра служить ознакою не-задовільного результату випробувань. Величину роздачі у відсотках обчислюють за формулою х = [(D-d) d] 100%, де d - зовнішній діаметр труби; D - зовнішній діаметр кінця труби після роздачі. Нижче наведені значення нормованої величини роздачі для труб зі сталей марок 10 і 20 в залежності від товщини стінки: Товщина стінки, мм ≤ 4 > 4 Величина роздачі,%, для труб зі сталі марок: Сталь 10 10 8 Сталь 20 8 5 Випробування на роздачу труб, що поставляються по МРТУ 14-4-21-67, виробляють з використанням оправки конусностью 30 °, при цьому величина роздачі для труб з вуглецевих і аустенітних сталей повинна бути не менше 20%, а для легованних і високолегованих сталей 15%.

При незадовільних результатах випробувань на роздачу кінці труб на довжині 200-250 мм підлягають відпалу. При цьому кінці вуглецевих труб на-Гревал до 600-650 ° С (коричнево-червоний колір металу), а труб зі сталей 15ГС, 12МХ, 15ХМ та 12Х1МФ - до 650-700 ° С (темно-червоний колір металу) з витримкою при цій температурі з розрахунку 3 хв на кожен міліметр товщини стінки. Нагрівання виробляють на горні, обігрівається деревним вугіллям, коксом, дровами чи газом. Для рівномірності нагріву закривають нагріваються кінці труб зігнутим сталевим листом, а протилежні - пробками. Повільне охолодження нагрітих кінців труб забезпечують зануренням в сухий пісок або захистом їх від швидкого охолодження на довжині 250-300 мм листовим азбестом завтовшки 8-12 мм. Відпалені кінці труб зачищають зовні до металевого блиску на довжині, рівній триразовою товщині трубної дошки. Поздовжні і спіральні ризики не допускаються. Окремі поздовжні і поперечні ризики не повинні бути глибше 0,1 мм. Внутрішню поверхню труб очищають від слідів корозії, окалини і забруднень на довжині 60-100 мм Установці труб повинна передувати паспортизація труб і отворів для них. Фактичні розміри труб і отворів відображають в вальцювальному формулярі, щоб забезпечити шляхом відповідного підбору труб при установці зазор між стінками трубного отвори і трубою в межах 1,5% зовнішнього діаметру труби для котлів з тиском до 60 ати і 1,0% - для котлів з тиском понад 60 ати.

. Раздача зразка труби конічною оправкою

Рис. 3.38. Установка труби в трубному отворі а-косо, неправильно, б - центрально, правильно Якщо врахувати допуски на діаметр труб і трубних отворів, встановлені відповідними стан стандарту і технічними умовами, то стане очевидним, що зазори між трубою і стінкою трубного отвори можуть бути значно більше наведено норм. У табл. 3.10 наведені значення найбільшого можливого зазору по діаметру між трубою і стінкою отвору, обумовлює допусками, встановленими МРТУ 14-4-21-67 і МРТУ 2402-02 - 65. Отвори діаметром менше номінального повинні бути до установки труб розсвердлені (розгорнуті). Для отворів діаметром більше номінального під-відбирають труби з плюсовим допуском по зовнішньому діаметру, а за відсутності таких труб необхідний зазор між трубою і стінкою трубного отвори забезпечують відповідної роздачею кінців труб. Напружена підгонка кінців труб в трубні отвори не допускається. Причини, що заважають вільної установці кінця труби в отвір (неправильний гинув кінця, невідповідність діаметра труби, перекіс та ін), повинні бути усунені. При установці труб не допускається перекіс їх кінців в трубних отворах (рис. 3.38). Довжина виступаючих кінців труб повинна знаходитися в межах норм, наведених в табл. 3.11. Подачу кінця вивіряємо труби всередину здійснюють ударами по трубах зовні дерев'яним молотком, а подачу кінця назовні - сталевими кувалдами через накладки або сталеві вибивача. Встановлені в трубні отвори труби вивіряють по виступаючим кінцях і по кроку. Вивірені труби закріплюють в трубних отворах кріплення ¬ вими вальцівками. Закінченням процесу закріплення (прихватки) вважають момент, коли після вибірки всього зазору між трубою і очком труба перестає хитатися в очку і легке постукування молотком по трубі викликає чистий без деренчання звук. Прихватка супроводжується частковою розвальцюванням труби по діаметру на 0,2-0,3 мм, яка з метою досягнення однаковою мірою раз ¬ вальцювання повинна бути однаковою для всіх труб. У закріплених кінців труб перевіряють: відсутність тріщин (особливо з торця); відсутність полон і шаруватості на внутрішній поверхні; величину виступаючих кінців і відсутність віджатою стінки труби як наслідок перекосу кінця труби. Якщо при цьому будуть виявлені труби з тріщинами, рваними краями, з полону або з шаруватість, то їх слід замінити новими. Показником надійності вальцювального з'єднання служить ступінь раз-вальцювання, Абсолютну величину ступеня розвальцьовування визначають за формулою

![]()

На практике удобнее выражение степени развальцовки в процентах

![]()

У наведених формулах; Н - ступінь розвальцьовування труби; dj - внутрішній діаметр труби до при-хватки і розвальцьовування, мм; d2 - внутрішній діаметр труби після розвальцьовування, мм; Dj; - зовнішній діаметр труби до прихватки і розвальцьовування, мм; D2 - діа ¬ метр трубного отвори , виміряний до установки труби, мм. Позначення геометричних розмірів вальцювального з'єднання для визна-поділу ступеня розвальцьовування наведено на рис. 3.39.

Рис 3.39 Розміри вальцювального з'єднання для визначення ступеня ні розвальцьовування Ступінь розвальцьовування для котлів низького і середнього тиску приймають рівною 1-1,5%. На Бійському котельному заводі при виготовленні котлів ДКВР беруть ступінь розвальцьовування в межах 1,2-1,8%. В процесі розвальцьовування зручно контролювати ступінь її за величиною ходу вальцювання. Цей спосіб контролю найбільш простий і легко здійснимо не тільки при виготовленні котельних агрегатів, але і в умовах їх монтажу кщ ремонту. При цьому забезпечується необхідний ступінь розвальцьовування, яку встановлюють до початку вальцювальних робіт по установчого відстані Y (рис. 3.40) на пробних зразках, виготовлених з відрізків труб. За результатами замірів діаметра трубного отвору, а також зовнішнього і внутрішньго діаметру труби до і після вальцювання визначають ступінь розвальцьовування. Після замірів зразки розрізають по всій довжині і виймають з трубних отворів таким чином, щоб не пошкодити відбиток стінок отворів на поверхні зразків. Внутрішня поверхня розвальцьованої і разбортованного кінця труби повинна бути гладкою і світлою, без вмятин, задирів і шорсткостей. Перехід від розвальцьованої до бортовочному Дзвіночки, виконаний ЧИСТИМ, без слідів підрізу або заходу труби, відповідає поставленим вимогам. Кут розвалу ¬ цювання бортовочного дзвоника повинен становити 15 °. Дзвіночок повинен починатися за 2-3 мм до верхньої кромки трубного отвори.

Рис 3.40. Контроль ступеня розвальцьовування за величиною установочного відстані Y | а - положення вальцювання перед розвальцюванням; б - положення вальцювання в кінці процесу; «- застосування обмежувальної трубки; / - початковий шаблон; 2 - конеч» ний шаблон, 3 - обмежувальна трубка Перехід від труби до розвальцьованої частини повинен бути плавним і на-чинается за 3-5 мм до зовнішньої поверхні трубної дошки. Із зовнішнього боку пробного зразка повинен бути точний відбиток стінки трубного отвори і пояса розвальцьовування. Величину установочного відстані Y приймають по спробним зразкам, які відповідають наведеним вище вимогам по якості поверхні (внутрішньої і зовнішньої) і за ступенем розвальцьовування. Необхідну величину розвальцьовування можна також контролювати по максимальної крутному моменту приводу після закінчення вальцювання труби. Досягнення ¬ ние оптимальної величини розвальцьовування характеризується певним тиском ¬ ням на ролики і відповідним моментом, що обертає приводу. Збільшення ступеня розвальцьовування можливо при збільшенні тиску на ролики й крутного моменту приводу. Встановивши до початку вальцювання необхідне обмеження ве ¬ тящего моменту, автоматичними вальцівками легко забезпечити ступінь раз ¬ вальцювання труб в заданих межах. Розвальцьовування труби в трубному отворі супроводжується, зменшенням її товщини в цьому місці і подовженням в осьовому напрямку. Виходячи з сказав-'ного, можна контролювати ступінь розвальцьовування труби по осьовому подовженню вальцьованих ділянки, яке фіксується індикатором. Оцінка якості вальцювання. Усунення дефектів і нещільностей вальцювальних з'єднань Після закінчення вальцювальних робіт перевіряють якість їх виконання. В вальцювальних з'єднаннях не допускаються: - Розшарування, полон, тріщини на кінцях труб; - Розриви на развальцованних ділянках труб; - Шорстка поверхня всередині труби на розвальцьованої ділянці; - Підрізи і різкі накати в місцях переходу неразвальцованіой труби в вальцювальний пояс і вальцювального пояса в разбортованную частину; - Віджимання труби в гнізді; - Щілини і забруднення між трубою і вальцювальних гніздом; - Відступу за максимальною і мінімальною величиною виступаючих кінців труб, а також відхилення кута разбортовкі від 15 °; - Доходячи підстави бортовочного дзвоника до кромки трубної дошки або захід його за кромку на відстань понад 4 мм; - Зменшення товщини стінки кінця разбортованной труби більш ніж на 20%; допустима товщина стінок труб в місцях бортовкі повинна бути не менше зазначеної: - Перевальцовані кінці труб, що визначаються за такими ознаками: значне утонение стінки труби, надмірне розширення завальцованних кінця з утворенням сильного напуску металу труби на обидві поверхні труб ¬ ної дошки, що примикають до отвору, ме ¬ стное потовщення кромки отвору навколо труби (рис. 3.41)

Рис. 3.41. Перевальцованний кінець труби: а - відхід дзвоника від кромки отвори; б - відхід паска від кромки отвору; 1 - дзвіночок, 2 - наплив металу у вигляді паска

|

Номинальная толщи- на стенки трубы, мм |

| ||||||||

|

3,00 |

3,25 |

3,50 |

3,75- |

4,00 |

4,50 |

5,00 |

5,50 |

6,0 | |

|

Минимальная толщина стенки трубы в местах бортовки, мм |

| ||||||||

|

2,4 |

2,6 |

2,8 |

3,0 |

3,2 |

3,6 |

4,0 |

4,4 |

4,8 | |

Вальцювальні сполуки, забракований ¬ ні із зазначених причин, підлягають ремонту. З цією метою видаляють дефектний кінець труби і встановлюють на його місце новий відрізок труби, вальцювання якого повинна бути проведена з дотриманням всіх вимог. Цей відрізок труби з’єднують з трубою, у якої вилучено дефектний кінець, шляхом зварювання. Якщо при ремонті вальцювальних з’єднань будуть виявлені дефекти, які ремонтуються розточенням трубних отворів, то вальцювальні з'єднання труб відновлюють підбором відрізка труби більшого діаметру, застосуванням точеного штуцера з зовнішнім діаметром, відповідним трубному отвору, і внутрішнім, відповідним внутрішньому діаметру труби, або застосуванням сорочки (втулки), насаживаемой на кінець труби з напруженою посадкою (рис. 3.42

Рис-3.42. Вальцювання труби в збільшеному трубному отворі; о - за допомогою точеного штуцера; б - із застосуванням відрізка труби більшого діаметру, по-із застосуванням насадженої і привареною сорочки; г - за допомогою зовнішнього кільця; д - з роздачею труби в гарячому стані; в - із застосуванням розданого в го ¬ рячем стані кінця труби, посиленого внутрішнім кільцем Якщо для вальцювання в збільшеному трубному отворі застосовують відрізок труби більшого діаметру, то один з кінців відрізка обсаджують до розміру, зручного для стикування з трубою. У необхідних випадках додатково при ¬ міняють ще й роздачу кінця труби. Роздачу і обсадкі кінців труб виконують після нагріву їх до 900 ° С (див. рис. 3.42, б). Сорочки, застосовувані для вальцювання труб в збільшених трубних отвер-стіях, виготовляють з труб однакового з основними якості, але більшого діа ¬ метра. Товщину стінки відрізка труби для сорочки приймають не менш як 3,5 мм, а довжину її 130-150 мм. Відрізок труби для сорочки розточують зсередини до діаметра, що забезпечує напружену посадку. Зовнішній діаметр сорочки повинен забезпечувати необхідний для вальцювання зазор в трубному отворі. Мінімальна товщина сорочки повинна бути не менше 3 мм. На котлах низького і середнього тиску іноді застосовують роздачу кінців труб в гарячому стані для вальцювання їх в збільшених трубних отворах. Якщо для вальцювання в збільшеному трубному отворі застосовують відрізок труби більшого діаметру, то один з кінців відрізка обсаджують до розміру, зручного для стикування з трубою. У необхідних випадках додатково при ¬ міняють ще й роздачу кінця труби. Роздачу і обсадку кінців труб виконують після нагріву їх до 900 ° С (див. рис. 3.42, б). Сорочки, застосовувані для вальцювання труб в збільшених трубних отвер-стіях, виготовляють з труб однакового з основними якості, але більшого діа ¬ метра. Товщину стінки відрізка труби для сорочки приймають не менш як 3,5 мм, а довжину її 130-150 мм. Відрізок труби для сорочки розточують зсередини до діаметра, що забезпечує напружену посадку. Зовнішній діаметр сорочки повинен забезпечувати необхідний для вальцювання зазор в трубному отворі. Мінімальна товщина сорочки повинна бути не менше 3 мм. На котлах низького і середнього тиску іноді застосовують роздачу кінців труб в гарячому стані для вальцювання їх в збільшених трубних отворах »Такий прийом допускається в тому випадку, якщо труби не відчувають дополнитель» них ударних навантажень від обвалу шлакових відкладень. При цьому якщо утонение стінки труби після роздачі становить 10-15%, всередині труб встановлюють і розвальцьовують кільця товщиною 4-5 мм. Щільність знову завальцованних з'єднань перевіряють, піддаючи ия гідравлічному випробуванню. Усунення нещільностей вальцювальних з'єднань

Рис. 3.43. Усунення нещільностей вальцювальних з'єднань: а - обварки всередині барабана; б - обварки зовні барабана; в - установкою допоміжного ¬ могательного розпірного кільця в. Развальцованних кінець труби; 1 - трубна решітка, 2 - развальцованних труба, 3 - розвальцьованої розпірне кільце Підвальцювання роблять у тих випадках, коли ь з'єднанні відсутні не-допустимі дефекти, зазначені вище. Підвальцювання неефективна при пере-вальцьованих кінцях труб або при наявності забруднень між трубою і стінкою отвори, а також при наявності в трубі кільцевих тріщин, осьових рисок, тріщин на дзвіночку. У цих випадках необхідно змінювати кінець труби або всю трубу. При виготовленні котлів низького і середнього тиску для усунення нещільності застосовують іноді обварки завальцованних кінців труб або установку і розвальцювання розпірного кільця (рис. 3.43)

Puс. 3.44. Типи заглушок та їх установка (розміри наведені стосовно до котлів ДКВР): А - ковпачкові заглушки, виготовлена з труби з підкатні ДНОМ; 6 - заглушка з денцем ні різьбі; в-заглушка з приварним денцем Таким способом відремонтовані з'єднання при найближчому капітальному ремонті повинні бути замінені нормальними вальцьованими. В процесі експлуатації за течі труби або її розриву іноді виникає необхідність в установці заглушки на трубне отвір. Застосування рекомендуються ковпакові заглушки, виготовлені з відрізків труб (рис. 3.44). Для котлів ДКВР допускаються також заглушки з денцем на різьбі і з приварним денцем. Вимоги по установці заглушок в трубних отворах такі ж, як і для установки нової труби. Заглушки в барабані котла встановлюють денцем усередину, а в колекторах, щоб уникнути збільшення їх гідравлічного опору - денцем назовні. Всі установлені. Заглушки повинні бути зареєстровані в ремонтному журналу котла. При найближчому капітальному ремонті котла всі тимчасові заглушки повинні бути замінені трубами.

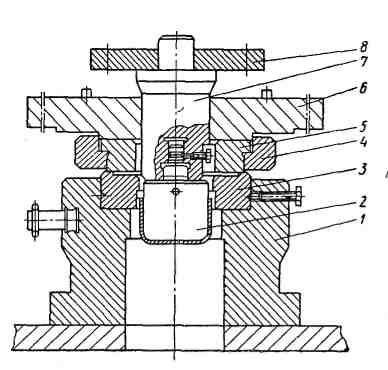

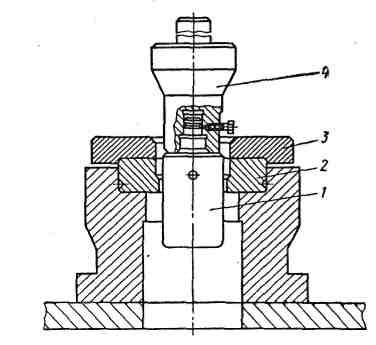

Виготовлення тороподібних вставок. Трубопроводи і патрубки штуцерів приварюють до посудин і апаратів з одночасним укріпленням отвору не безпосередньо до посудини або апарата, а через тороподібну вставку (іноді її ще називають торовим коміром) (рис. 2.53). Цей спосіб дозволяє виконувати механізоване зварювання в стик вставки й корпусу апарата, а також вставки та приєднуваного елемента, а зварні

з’єднання ефективно контролювати. Тороподібні вставки штампують на універсальних гідравлічних пресах з попереднім підігрівом заготованки (рис. 2.54).

Для виготовлення вставки з листового прокату вирізають заготованку овальної форми (A>D1), у якій вирізають овальний отвір (a>b). Після зачищення крайок заготованку нагрівають приблизно до 1150 °С у газовій печі. Безпосередньо штампування виконують за два етапи: спочатку гнуття заготованки на радіус R=D1/2, а потім – відбортовування горловини (рис. 2.55). Остаточна операція – механічне оброблення крайок під зварювання.

Виготовлення деталей трубопроводів і деталей. У хімічному апарато- і машинобудуванні набули поширення трубопроводи (технологічні трубопроводи, паропроводи, конденсатопроводи та ін.), трійники, змійовики та ін. Відводи призначені для з’єднання в стик труб одного діаметра, розташованих під кутом. Відводи поділяють на гнуті з прямими ділянками й круто зігнуті (рис.).

Відводи розрізняють за номінальним діаметром, номінальним тиском і радіусом згину R. Вони мають відповідати вимогам ГОСТ 17375–2001 і ГОСТ 17380–2001. Відводи мають виготовлятися з кутом згину 45°, 60°, 90°, 180°. Допускаються відводи, зігнуті з труб під кутом 180°, виготовляти зварними з двох відводів під кутом 90°. Крутозігнуті відводи можнаь виготовляти з труб і листового прокату. Штампозварні відводи мають піддаватися обов’язковому гідравлічному випробуванню за пробного тиску в обсязі 100 %. Допускається гідравлічні випробування замінювати стовідсотковою перевіркою зварних швів радіаційним контролем або ультразвуковою дефектоскопією. Під час гнуття труби її поперечний переріз набуває форми овала, стінки труби з більшим радіусом кривизни (зовнішні стінки) стоншуються, а з меншим радіусом кривизни (внутрішні стінки) стовшуються, іноді утворюючи складки. Для запобігання втраті трубою стійкості під час гнуття вживають різних заходів, розміщуючи, наприклад, всередині труби дорн, або застосовують спеціальний наповнювач. Гнуття труб найчастіше виконують у холодному стані. Нагрівання за-

стосовують за малих радіусів згину, а також заи великої товщини стінок. Найбільш поширені способи гнуття труб показано на рис. 2.57.

Обкочування застосовують для труб діаметром до 50 мм (рис. 2.57, а). У цьому випадку трубу згинають навкруги нерухомого згинального сектора (шаблона) за допомогою обкочувального ролика, що притискає її до цього сектора. Притискання здійснюють безпосередньо роликом або через повзун. Ролик з повзуном рухається по колу навкруги згинального сектора від місця закріплення труби на потрібний кут. Гнуття намотуванням застосовують для труб зовнішнім діаметром до 426 мм (рис. 2.57, б). У цьому випадку обертають згинальний сектор із закріпленим на ньому кінцем труби, яку зовні підтримують повзуном, а зсередини дорном, який одночасно запобігає втраті стійкості труби в зоні гнуття. Закріплений кінець труби примушує трубу, яка знімається з дорна, намотуватися на сектор. Гнуття труб з нагріванням струмами високої частоти та струмами промислової частоти (рис. 2.57, в) забезпечує згини з незначними відхилами форми поперечного перерізу від круглої, а також з меншим стоншенням стінок порівняно з розглянутими методами. Деформування відбувається на малій кільцевій ділянці труби, нагрітої в зоні розміщення індуктора. У міру подавання труби вздовж осі місце нагрівання (на трубі) переміщається, і труба, безперервно деформуючись під дією відхильного ролика, згинається до заданого розміру. За серійного виробництва найбільш продуктивним способом виготов лення відводів є їх штампування з трубних заготованок. Товстостінні відводи з прямими ділянками втготовляють на штампах, призначених для вільного гнуття трубних заготованок на кут до 180°. Конструкція цього штампа дає змогу виготовляти відводи за одну операцію, тобто за один хід преса (рис. 2.58).

Пслідовність операцій штампування половинок тороподібної деталі з

круглої листової заготованки показано на рис. 2.65. Наступне пробивання

центральної частини виготовленої деталі забезпечує одержання власне поло-

вини

тора.

Після

штамповання відводів їх торцеві

крайки механічно обробляють для

наступного зварювання.

Після

штамповання відводів їх торцеві

крайки механічно обробляють для

наступного зварювання.

Для зміни діаметра труб трубопроводів широко застосовують переходи, які за конструкцією бувають концентричними та ексцентричними. Ексцентричні переходи використовують у тих випадках, коли за умовами роботи трубопроводу недопустиме утворення «мішків» у місцях зміни діаметра горизонтального трубопроводу. У цьому разі завдяки ексцентричному переходу досягається розміщення нижніх твірних з’єднуваних труб різних діаметрів по одній лінії. Переходи найчастіше виготовляють зі сталевих безшовних труб, рідше – вальцюванням з листової заготованки. Технологічний процес виготовлення переходів з труб містить розрізання труб на заготованки, штампування переходу й токарне оброблення торців.

Розрахунок процесу виготовлення ковпачкової тарілки. При розробці розділових операцій (наприклад, вирубка, пробивка) необхідно виконати наступні технологічні розрахунки: а) визначити розміри смуги (ширину), з якої вирубуватиметься заготівка; б) виробити вибір розмірів аркуша і розкрій його на смуги; розкрій смуг на заготовки з визначенням коефіцієнта розкроу для кожного варіанту розкроу і вибрати найбільш раціональний розкрій; у) розрахувати зусилля різання при розкроі аркуша на ножицях; г) розрахувати зусилля вирубки (пробивки отворів), знімання і проштовхування (виштовхування) деталі і відходу; д) обчислити (визначити) зазори між робочими елементами матриці і пуансона. Для гибочних операцій необхідно: а) визначити розміри плоскої заготівки; б) визначити кількість і послідовність виконання операцій гнучкі; у) розрахувати зусилля гнучкі, притиску (виштовхування) деталі; г) обчислити мінімально-допустимі радіуси гнучкі; д) визначити кути пружіненія (для кожної операції); е) розрахувати зазори між матрицею і пуансоном. При розробці витяжних операцій потрібний: а) розрахувати розміри плоскої заготівки; б) визначити кількість операцій витягу, необхідних для виготовлення деталі; в) розрахувати післяопераційні розміри напівфабрикатів (діаметр, глибина витягу); г) визначити потребу притиску для витягу з метою виключення гофрообразованія; д) обчислити зусилля витягу, притиску і виштовхування подітий (напівфабрикату), визначити роботу деформації; е) розрахувати зазори між матрицею і пуансоном; ж) визначити радіуси закруглень робочих кромок матриці і пуансона (для кожного переходу витягу); і) виробити вибір мастила для кожної операції витягу. При розробці технологічного процесу виготовлення деталі необхідно прагнути до вибору найбільш економічного варіанту відповідно до креслення, програми і технічних умов.

Відомі загальні технологічні вимоги до конструкції штампованих деталей і специфічні вимоги до деталей плоскої форми, що отримуються вирубкою і пробивкою, а також зігнутої і порожнистої форми, виготовляємі гнучкою, витягом і формуванням. 1) Вирубка (пробивка): - ширина виступів (западин) має бути більше товщини металу; - сторони вирубуваного контура повинні сполучатися плавними кривими можливо більшого радіусу; радіус закруглення зовнішнього контура при сполученні сторін під кутом α > 90° приймається R ≥ 0,25s; при вугіллі α ≤ 90° - R ≥ 0,5s; при пробивці внутрішнього контура – відповідно: R ≥ 0,3s і R ≥ 0,6s; - мінімальні розміри пробиваних отворів залежать від їх форми і механічних властивостей штампованого матеріалу; - найменші розміри при звичайній конструкції штампу складають при штампуванні з м'якої сталі і латуні: для круглого отвору d ≥ S, для квадратного а ≥ 0,9s, для прямокутного в ≥ 0,8s і т. д.; - найменші відстані між краями пробиваних отворів, а також відстані від краю деталі до краю отвору «е» складають е ≥ S для круглих отворів і е ≥ (1,5.2,0) S – для прямокутних; - при пробивці отворів в зігнутих або витягнутих деталях необхідно витримувати певні відстані ( L ≥ rвн + d/2) між отворами (d) і вертикальною стінкою деталі щоб уникнути набігу краю отвору на зв'язану частину стінки і ін. 2) Гнучка: - радіус гнучкі повинен перевищувати мінімально допустимі радіуси – r ≥ [r]min ; - висота гнутих полиць Н має бути більше подвійної товщини матеріалу, тобто Н > 2s і ін. 3) Витяг: - радіус сполучення внутрішніх стінок з дном rп для матеріалів S = (1.6) мм має бути rп ≥ 2s; для зовнішніх стінок з фланцем rм ≥ (3.4)S. При використанні додаткової подальшій операції – калібрування – rп ≥ (0,1.0,3)S і rм ≥ (0,2.0,4)S. - при виготовленні деталей, що мають несиметрично витягнуту або гнуту форму, слід виробити їх спаровування і ін.

а) Резка исходного материала

Ввиду сложности и неоднородности силового поля при выðубке — пробивке в техноло- гических расчетах применяется условная технологическая величина — сопротивление

срезу (кгс/мм2)

σср=Pmax/LS.

При оптимальной величине двустороннего зазора z= 0,15S коэффициент m=1,2 , а сопротивление срезу находится по формуле

σср= (1,2S/d+0.6)σв≈ (1+2S/d)σт.

а) Резка исходного материала

Ввиду сложности и неоднородности силового поля при выðубке — пробивке в техноло- гических расчетах применяется условная технологическая величина — сопротивление

срезу (кгс/мм2)

σср=Pmax/LS.

При оптимальной величине двустороннего зазора z= 0,15S коэффициент m=1,2 , а сопротивление срезу находится по формуле

σср= (1,2S/d+0.6)σв≈ (1+2S/d)σт.

а) Вытяжка без утонения стенок

Усилие (Рвт), требуемое для вытяжки цилиндрической детали без утонения стенок, вычисляется по формуле.

![]()

г) Відбортовка отворів (внутрішня) Міра деформації при відбортовці отворів визначається соотноше- нієм між діаметром отвору в заготівці і діаметром борту – коефіцієнт відбортовки [2], при цьому виходять з того, що на краю отриманого борту відсутні тріщини.

Величину деформації при зовнішній відбортовці опуклого контура характеризує відношення [4] Кн.отб = R2/r1 (або П1/П2), (27) де R1 ( П1) – радіус (периметр) контура плоскої заготівки; R2 (П2) – радіус (периметр) отбортованного контура деталі. Перевіряють можливість відбортовки за один перехід при заданому співвідношенні dо і Dо по коефіцієнту відбортовки.Допустимий (граничний) для даного матеріалу коефіцієнт відбортовки обмежується здібністю матеріалу до розтягування і може бути аналітично визначений по формулі

де

δ

– відносне подовження матеріалу; ηотб.

–

коефіцієнт, визначуваний умовами

відбортовки, – визначається по таблиці.

1 [2, с. 320]. На практиці (у технологічних

розрахунках) для визначення гранично

допустимого коефіцієнта відбортовки

[Котб] можна користуватися також даними,

приведеними в таблиці. 2 і 3 [2, с. 321-322].Відбортовка

отвору за один перехід можлива (тріщини

на кромці не утворюються) при виконанні

співвідношення Котб ≥

[Котб ].

де

δ

– відносне подовження матеріалу; ηотб.

–

коефіцієнт, визначуваний умовами

відбортовки, – визначається по таблиці.

1 [2, с. 320]. На практиці (у технологічних

розрахунках) для визначення гранично

допустимого коефіцієнта відбортовки

[Котб] можна користуватися також даними,

приведеними в таблиці. 2 і 3 [2, с. 321-322].Відбортовка

отвору за один перехід можлива (тріщини

на кромці не утворюються) при виконанні

співвідношення Котб ≥

[Котб ].

Витяг із стоншуванням стінок.

mут. = Sn/sn-1, (19) де Sn-1 – товщина стінки напівфабрикату (заготовки) до операції, мм; Sn – товщина стінки деталі після операції, мм. Значення коефіцієнта витягу [mут.], що допускається, приймають по таблиці 13 [2]. Зовнішній діаметр стакана після першого витягу (другий спосіб) з плоскої заготівки приймають

dн1 = 0,75 Dзаг , (20)

S1 = mут1 · S (21)

|

|

|

|

|

|

|

|

|

У колонних апаратах застосовують тарілки ректифікації колпачковиє типів TCK-I, ТСЬк-п,'' ТСЬК-Ш, ТСЬК-Р, ТСЬК-РЦ, ТСЬК-РБ, ТСТ, ТМК, ТЧК, ТКК. Опис і стандарти для цих тарілок див. в книзі [28 ]. Ці тарілки комплектуються ковпачками сталевими, мідними, чавунними, керамічними.

Сталеві ковпачки (мал. 58) виготовляють із зовнішнім діаметром 60, 80, 100 і 150 мм і відкритими і закритими прорізами. Виконання I і II ковпачків відрізняються їх розмірами. Технічні умови на виготовлення ковпачків. Ковпачки слід виготовляти з листового прокату по кресленнях. Найбільше відхилення зовнішнього діаметру ковпачка по нижній кромці зубів для ковпачків: D = 80 мм — плюс 3 мм; D = 100 мм — плюс 4 мм; D = 150 мм — плюс 6 мм. Граничне відхилення кута прорізу ковпачка — плюс 10''. Зсув осі отвору під болт відносно осі ковпачка — не більше 1,5 мм. Глибина рісок на зовнішній поверхні ковпачка має бути не більше 0,2 мм. Відповідно до марки стали ковпачок маркірувати партіями.

Штамп

для вирубки заготівки ковпачків

Штамп для першої витяжки

Штамп для другого витягу ковпачків

Штамп для пробивки отвору в ковпачку

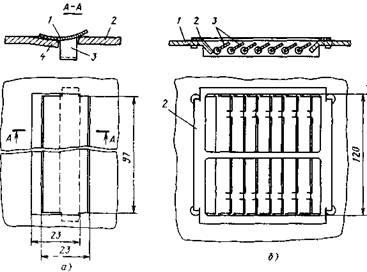

Виготовлення сітчастих тарілок.

Розрахунок

площі перфорації і кількості отворів

на м2

Ефективність клапанних прямоточних тарілок (ККД) 0.70— 0,85, F < 2,5 (м/с) (кг/м3)-0.5, діапазон стійкої роботи 3,5. В області саморегуліруємой роботи тарілки володіють відносно невеликим гидразлічеським опором. Для збільшення продуктивності і діапазону стійкої роботи клапанні тарілки виконують баластними (мал. 2.10). Над отвором тарілки 1 на спеціальних ніжках встановлені обмежувачі підйому 4, а усередині них — на ніжках 7 легкий клапан 5 і баласт 2. Для виключення прилипання клапана до баласту є упори 3 і 6. При малій продуктивності по газу тарілка працює як звичайна з дисковими клапанами меншої маси; при збільшенні навантаження клапан 5 упирається в баласт і працює спільно з ним як один клапан, що обважнює.

Баластні клапанні тарілки можна виконувати як з індивідуальним, так і з груповим баластом. Прикладом останнього варіанту можуть служити баластні тарілки колон ректифікацій (мал. 2.11). Така тарілка 1 має розташованіу декілька рядів прямокутні вирізи, закриті клапанами 2 прямокутних форми. Великі розміри клапанів (154 x45 мм) дозволяють зменшити їх число в порівнянні з дисковими клапанами в 2-4 рази. Над клапанами розташований загальний рухливий баласт 3, виконаний з прутка діаметром 8 мм.При роботі, таких тарілок спочатку піднімається пластина клапана, потім вона упирається в баласт і піднімається разом з ним до упору в голівку гвинта 4.

Тарілка

з груповим баластом

Клапанна тарілка з штампованими клапанами циліндрової форми показана на мал. 2.12, а. Клапан I, лежачий на полотні тарілки 2, є частина циліндра з обмежувачами підйому 3. Клапан розташований в гнізді, що має відігнуту полицю 4. Маса клапана, його конфігурація і положення центру тяжіння підібрані так, що досягши певної швидкості пари клапан перекочується по поверхні відігнутої полиці. При цьому між плоскістю тарілки і клапаном утворюється щілина, через яку у напрямі зливу рідини виходить пара. При значній продуктивності по парі клапан піднімається і зависає над тарілкою.

У жалюзійно-клапанній тарілці (мал. 2.12, би) щілина для входу газу на тарілку 1 утворюється при повороті плоских клапанів-жалюзі 3 довкола їх осі, укріпленої в рамці 2.

Сітчасті і гратчасті тарілки.

Ситчатиє

тарілки із зливним пристроєм застосовують

в колонних апаратах діаметром 400—4000 мм

при відстані між тарілками від 200 мм і

більш. Основний елемент таких тарілок

— металевий диск з отворами діаметром

2—6 мм, розташованими по вершинах

рівносторонніх трикутників (мал. 2.13).У

колонах діаметром більше 800 мм тарілки

складаються з окремих секцій. По кріпленню

секцій тарілки до корпусу і пристрою

переливів такі колони аналогічні

апаратам з колпачковимі і клапанними

тарілками. Перевага ситчатой тарілки

— великий вільний (тобто зайняте

отворами) перетин тарілкиа

отже, і висока продуктивність по парі,

простота виготовлення, мала металоємність.

По продуктивності по парі (газу) ці

тарілки на 30—40 % перевершують колпачковиє.

Недолік — висока чутливість до точності

установки. Апарати з ситчатимі тарілками

не рекомендується використовувати для

роботи на забруднених середовищах; це

може викликати забивання отворів.

Ситчатиє тарілки з витяжними для просічення отворами (мал. 2.15) використовують в колонних апаратах діаметром 1200— 4000 мм. Такі тарілки складаються з окремих секцій 1, що виготовляються з аркуша завтовшки 2—3 мм з витяжними для просічення отворами. Тарілка працює як -струйная прямоточна. Для зменшення бризгоуноса під кутом 60° над тарілкою встановлюють відбійні елементи 2.

Ситчатиє

тарілки найбільш поширені як контактні

пристрої колон ректифікацій

воздухоразделітельних установок, що

працюють при низькій температурі. У

апаратах невеликого діаметру застосовують

s-образні ситчатиє тарілки (мал. 2.16). Така

тарілка є перфорованим аркушем /, до

якого припаяна s-образна перегородка

3. Рідина, що стікає з верхньої тарілки,

через прорізи в зливному стакані 2 і

далі через переливну перегородку 5

поступає на тарілку і рухається в

напрямі, вказаному стрілками, контактуючи

з парою, що піднімається через отвори

в аркуші 1. Підійшовши до перегородки 3

з іншого боку, рідина стікає на наступну

тарілку через зливну перегородку 4 і

зливний стакан.Гратчасті

провальні тарілки (мал. 2.17) використовують

в установках, робоча продуктивність

яких відхиляється від розрахункової

не більше ніж на 25 %.

До

переваг цих тарілок слідує, перш за все,

віднести простоту конструкції і малу

металоємність. Крім того, тарілки мають

велику пропускну спроможність по рідині

і, при достатній ширині щілини, можуть

бути використані для обробки забруднених

рідин, що залишають осад на тарілці.По

ефективності гратчасті провальні

тарілки зазвичай не поступаються

тарілкам з переливом. До недоліків

відносяться вузький діапазон стійкої

роботи і складність забезпечення

рівномірного розподілу зрошування по

поверхні тарілок на початку процесу.

Конструктивно

тарілка є плоскою, перекриваючою весь

перетин колони диск 1 з виштампованими

в нім прямокутними щілинами, укладеною

на опорну конструкцію 2. Зазвичай площа

прорізів складає 10—30 % всій площі

тарілки. Прорізи (як правило, розмірами

4x60 мм) розташовуються на поверхні тарілки

з кроком t = 10 ... 36 мм.При

роботі колони пари, що під тиском

поступає, на полотні тарілки створюється

шар рідини, через яку барботує пару. При

цьому частина рідини протікає через

прорізи на розташовану нижче тарілку.

Прорізи працюють періодично: місця

стоку рідини і проходу пари довільно

переміщаються по полотну тарілки.

Тарілка складається з перфорованої підстави 1 зі встановленими на нім зливними кишенями 2 (можуть бути одно-, двух- і трищілинними). направляючих планок 3 і відбійних дисків 4.

Ситчаті

тарілки необхідно встановлюваті строго

горизонтально для забезпечення

проходження парі через всі відчини

тарілки, а також щоб уникнуті стікання

рідіні через них. Звічайно діаметр

отворів ситчатої тарілки пріймають в

межах 0,8-3,0 мм.

Ситчаті

тарілки необхідно встановлюваті строго

горизонтально для забезпечення

проходження парі через всі відчини

тарілки, а також щоб уникнуті стікання

рідіні через них. Звічайно діаметр

отворів ситчатої тарілки пріймають в

межах 0,8-3,0 мм.

Пристрою для строповки апаратів. Для підйому і переміщення апаратів при монтажі і ремонті в їх конструкції передбачають спеціальні стропові пристрої ? крюки (див. мал. 6.37, а), вушка (див. мал 6.37, би), скоби, цапфи (див. мал. 6.37, в) і монтажні штуцера (див. мал. 6.37, г).

Обробка різанням – процес видалення шару металу із заготівки за допомогою ріжучого інструменту на верстатах. Для того, щоб здійснити різання необхідно забезпечити рух різання, що складається з швидкості різання (V) і руху подачі (S), і устано- вочниє рухи – глибину різання (t).

Складання маршруту обробки Вибір послідовності операцій 1) В першу чергу повинні оброблятися ті поверхні, які довше використовуються під настановні бази 2) Потім слід обробляти ті поверхні, з яких віддаляється найбільший шар металу з метою своєчасного виявлення дефектів заго- товки 3) Операції (навіть чистові) при яких найбільш вірогідний брак на початку процесу. 4) Далі послідовність операцій встановлюється залежно від вимог точності – чим точніше поверхня має бути, тим пізніше вона повинна оброблятися. 5) Чистові поверхні після термообробки необхідно повторно обробити начисто, оскільки після неї спостерігається викривлення деталі. 6) Обробка різьбових поверхонь, операції допоміжного, другорядного характеру повинні виконуватися в кінці процесу.7) Операції технічного контролю призначаються перед і після складної обробки, коли найбільш вірогідний брак і в кінці процесу.Правило шести крапок Для того, щоб тіло втратило всіх шести мір свободи необхідно і досить встановити його на шість координатних крапок, розташованих в трьох координатній плоскості.

![]() погрішність

базування, зажима деталі, приспособи.

погрішність

базування, зажима деталі, приспособи.

Розрізняють припуски трьох видів:

припуск на механічну обробку (враховують глибину оброблення різанням); (Припуском на обробку називають шар металу, що знімається із заготовки в процесі механічної обробки для отримання готової деталі.

припуски на деформацію (враховують зміну форми заготовок під час оброблення тиском: вальцювання, гнуття, витягування тощо);

конструктивні припуски (потрібні для зварювання, паяння та склеювання (особливо при утворенні з'єднань деталей внапуск, при утворенні згинального замка фальця).

Завищенні

припуски на обробку призводять до

великих втрат металу в стружку, збільшенню

трудомісткості обробки та собівартості

деталі. Однак недостатні припуски на

обробку небажані, оскільки не забезпечують

видалення поверхневого дефектного шару

та потрібної точності і чистоти поверхні,

збільшують брак та підвищують вартість

обробки. Ζ0

= aз

– ад,

Загальний

припуск на обробку буде рівний сумі

проміжних припусків за всіма переходами

процесу обробки від чорнової заготовки

до готової деталі:

![]() .

При

виготовлені та обробці заготовок задані

(номінальні) розміри не можуть бути

точно виконані, тому на припуски необхідно

призначати допуски. Допуск δz

на припуск Z визначається різницею

максимального Zmax

та мінімального Zmin

припусків: δz = Zmax– Zmin.

.

При

виготовлені та обробці заготовок задані

(номінальні) розміри не можуть бути

точно виконані, тому на припуски необхідно

призначати допуски. Допуск δz

на припуск Z визначається різницею

максимального Zmax

та мінімального Zmin

припусків: δz = Zmax– Zmin.

Просторові

відхилення та похибки є векторами,

оскільки мають не тільки параметр

висоти, але і напрямок. Похибка встановлення

визначається як векторна сума похибок

базування

![]() та похибки закріплення

та похибки закріплення![]()

![]() .

.

Оскільки напрямок векторів невідомо, похибка встановлення визначається за правилом квадратного кореня

![]()

![]() .

.

Рис. 12.1 Поверхневий шар при обробці зовнішньої поверхні (а) та внутрішньої (б).

Сумування

просторових відхилень

![]() з похибкою встановлення

з похибкою встановлення![]() проводиться

з урахуванням напрямку цих векторів.

При обробці плоских поверхонь векторна

сума визначається арифметичною сумою

векторів

проводиться

з урахуванням напрямку цих векторів.

При обробці плоских поверхонь векторна

сума визначається арифметичною сумою

векторів

![]() .

.

Зауважимо, що тут і далі індекси а і В у доданках вказують на складові, які повинні бути взяті:а – по передньому переходу, В – по виконуваному.

При

обробці зовнішніх та внутрішніх поверхонь

обертання вектори

![]() та

та![]() можуть

мати будь-якее кутове положення, котре

передбачити неможливо. Тому найбільш

вірогідне сумарне значення цих векторів

слід виконувати за правилом квадратного

кореня

можуть

мати будь-якее кутове положення, котре

передбачити неможливо. Тому найбільш

вірогідне сумарне значення цих векторів

слід виконувати за правилом квадратного

кореня

![]() .

.

При розрахунку допусків необхідно мати на увазі, що видаленню підлягає не весь поверхневий шар (рис.1.12.1), а тільки верхня дефектна його частина.

А – дефектна частина поверхневого шару яка видаляється; В – частина поверхневого шару яка не видаляється (наклеп та перехідна зона); С – нормальна структура металу; На– мікро нерівності; Та – дефекти поверхневого шару, які залишилися від попередньої обробки.

Небажаний

наклепаний шар не підлягає видаленню,

так як володіє великою зносостійкістю

в порівнянні з небажаними шарами. З

врахуванням сказаного найменший

асиметричний допуск

![]() на послідовну обробку протилежних

плоских поверхонь повинен складатися

з висоти мікро нерівностей

на послідовну обробку протилежних

плоских поверхонь повинен складатися

з висоти мікро нерівностей![]() ,

глибини дефектного поверхневого шару

,

глибини дефектного поверхневого шару![]() ,

просторових відхилень

,

просторових відхилень![]() та

похибки встановлення

та

похибки встановлення![]()

![]() .

.

Симетричний допуск по обидві сторони при паралельній обробці протилежних плоских поверхонь

![]() ,

,

та при обробці зовнішніх та внутрішніх поверхонь обертання допуск на діаметр

![]() .

.

Рис.

3.

Исполнение №1 фланцев по ГОСТ 12815-80 с

соединительным выступом (Соединение

фланцев с контактными поверхностями

наиболее простого "гладкого"

исполнения, наиболее часто используются

на Ру не выше 2,5 МПа)

Рис.

3.

Исполнение №1 фланцев по ГОСТ 12815-80 с

соединительным выступом (Соединение

фланцев с контактными поверхностями

наиболее простого "гладкого"

исполнения, наиболее часто используются

на Ру не выше 2,5 МПа) Рис.

4.

Исполнение №2 фланца с выступом (на

рис. справа), Исполнение 3 — фланец

с впадиной (слева), ГОСТ 12815-80 (Фланцевое

соединение с более сложным исполнением

контактной поверхности, прокладка

защищена от выдавливания давлением

внутренней среды)

Рис.

4.

Исполнение №2 фланца с выступом (на

рис. справа), Исполнение 3 — фланец

с впадиной (слева), ГОСТ 12815-80 (Фланцевое

соединение с более сложным исполнением

контактной поверхности, прокладка

защищена от выдавливания давлением

внутренней среды)

Рис.

5.

Исполнение №4 фланца с шипом (на рис.

справа), Исполнение 5 — фланец с

пазом (слева), ГОСТ 12815-80 (фланцевое

соединение с более сложным исполнением

контактной поверхности, прокладка

находится в углублении паза и фиксируется

шипом)

Рис.

5.

Исполнение №4 фланца с шипом (на рис.

справа), Исполнение 5 — фланец с

пазом (слева), ГОСТ 12815-80 (фланцевое

соединение с более сложным исполнением

контактной поверхности, прокладка

находится в углублении паза и фиксируется

шипом)

Рис.

6.

Исполнение №6 фланцев под стальную

линзовую

прокладку,

ГОСТ 12815-80 (применяются

для жестких и компенсирующих линз в

химической и нефтехимической

промышленности на Pу 6.3 — 100 МПа, T

от -50 до +510 °C при высоких требованиях

к надёжности; только для воротниковых

фланцев)

Рис.

6.

Исполнение №6 фланцев под стальную

линзовую

прокладку,

ГОСТ 12815-80 (применяются

для жестких и компенсирующих линз в

химической и нефтехимической

промышленности на Pу 6.3 — 100 МПа, T

от -50 до +510 °C при высоких требованиях

к надёжности; только для воротниковых

фланцев) Рис.

7.

Исполнение №7 фланцев под стальную

прокладку овального сечения (кольцо

Армко),

ГОСТ 12815-80 (для