- •Синтез аміаку.

- •Фізико–хімічні основи синтезу аміаку

- •Вплив інертних домішок на рівноважну концентрацію

- •Матеріальний баланс

- •Реактори синтезу аміака.

- •Розрахунок внутрішніх розмірів реакторів синтезу.

- •Газові закони

- •Визначення теплових потоків в реакторі синтезу

- •Коефіцієнт тепловіддачі за умов вільної конвекції.

- •Коефіцієнт тепловіддачі з урахуванням вітру.

- •Визначення об’єму каталізатора в реакторі синтеза.

- •Каталізатори синтезу аміака.

- •Теплообмінні пристрої реактора синтезу.

- •Розрахунок теплообмінників.

- •Конструкції і розрахунок котлів-утилізаторів.

- •Підігрів свіжого газу і розігрів реактора.

- •Розрахунок.

- •Виділення аміаку із газової суміші.

- •Водяні холодильники-конденсатори

- •2. Холодильник – конденсатор змійовикового типу. [ ]

- •Тепловий баланс конденсатора

- •Сепаратори

- •Обладнання для виробництва метилового спирту.

- •Кінетика синтезу

- •Технологічні схеми синтезу метилового спирту

- •Реактори синтезу метилового спирту

- •Розрахунок температурного режиму поличної каталізаторної коробки

- •Об’єм каталізатора і висоташару каталізатора

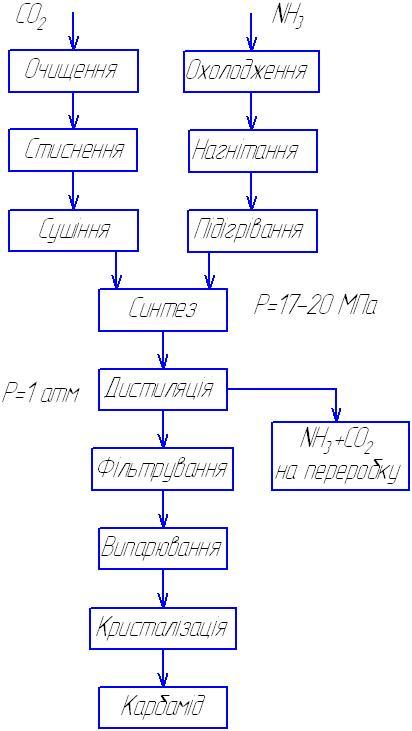

- •Виробництво карбаміду

- •Схеми виробництва

- •Виділення карбаміду із плаву

- •Принципова схема з розімкненим циклом

- •Принципова схема з частковим рециклом

- •Принципова схема з повнимрециклом

- •Рідинний рецикл суспензії карбаміду в маслі

- •Рідкий рецикл водного розчину амонійних солей

- •Колона синтезу карбаміду

- •Технічна характеристика

- •Розрахунок температурного режиму поличної каталізаторної коробки

- •Об’єм каталізатора і висоташару каталізатора

- •Футерована колона синтезу карбаміду

Схеми виробництва

Стадії виробництва:

підготовка NH3 та CO2;

синтез NH3 та CO2;

відділення розчину карбаміду від інших сполук;

переробка карбаміду в продукт;

використання непрореагованих NH3 та CO2.

Підготовка NH3:

охолодження (Р=14 атм) для попередження закипання в лінії насосу іноді застосовують стиснення у відцентрових насосах;

нагнітання багато плунжерним насосом (Р = 170-210 атм);

підігрівання NH3 до 60-70 оС для регулювання температури.

Підготовка CO2:

очищення від сірковмісних сполук;

стиснення (додають 0,5 - 0,8% кисню як інгібітор корозії, Р = 200 атм);

сушіння.

Синтез – розкладання карбамату с утворенням карбаміду і води.

Вихідний із колони плав містить: карбамід, воду, карбамат, карбоніт амонію, аміак.

Виділення карбаміду із плаву

При цьому карбомат розкладається на NH3 та CO2 карбаміди використовуються поверненням в цикл або поступають на інші виробництва.

Залежно від використання NH3 і CO2:

відкриті – розімкнуті;

закриті – замкнуті.

У відкритих схемах продукт не повертається в цикл або повертається частково (часткові рецикли). В замкнутих схемах NH3 і CO2 повертається в цикл.

Поширення отримали цикли з частковим та повним рециклом

Недолік: на отримання 1 т карбаміду використовують > 1 т NH3 і виробляють до 4,5 т NH4 NО3 (аміачної селітри). Потужність цеху селітри в декілька разів переважає потужність цеху виробництва карбаміду.

Перевага: Використовується до 70% надлишкового аміаку, завдяки чому знижується потужність цеху виробництва аміачної селітри.

За часткового рециклу під час І-ої дистиляції видаляється 65-70% надлишкового NH3; під час ІІ-ої дистиляції відбувається остаточне розкладання карбамату.

Недолік: складніша схема.

Реалізація схем:

Труднощі, які виникають в процесі роботи схем пов’язані з утворенням карбамату та карбаміду у випадку, коли вони існують разом (карбамід має температуру плавлення 130oC), а отже, тверда фаза відкладається на трубопроводах та обладнанні.

Схеми:

з газовим компресором (спосіб BASF)

з рециклом у вигляді водного розчину

та

та (амонійні солі). Спосіб «Стамикарбон»,

«Монтекегіні», «Тоекоатсу».

(амонійні солі). Спосіб «Стамикарбон»,

«Монтекегіні», «Тоекоатсу».з рециклом у вигляді суспензії карбомату в мінеральній оливі (спосіб «Пешине»)

з розділенням газів шляхом абсорбції

Принципова схема з розімкненим циклом

Принципова схема з частковим рециклом

При двоступеневій дистиляції кількість аміачної селітри і інших продуктів зменшується до 2,6-2,8 т/т карбаміду.

Принципова схема з повнимрециклом

Найбільшого поширення набули схеми з замкненим циклом (з повним рециклом газів дистиляції).

Рідинний рецикл суспензії карбаміду в маслі

Колона синтезу.

Колона.

Розподільча посудина.

Реактор.

Нагнітач.

В колоні 2 протікає розклад карбонату і відділення газів від карбаміду.

Переваги: невеликі експлуатаційні витрати і невелика корозія.

Недоліки: великі капітальні затрати.

В реакторі 4 протікає реакція карбонату в вигляді суспензії в маслі. Суспензія включає 35-50 % твердого карбонату амонію і достатньо рухливий для транспортування.

Рециркуляція газів в замкнутому циклі здійснюється декількома способами:

З газовим компресором (спосіб BASF).

З рідким рециклом у вигляді водного розчину

і

і (амонійні

солі) – способи фірм «Станикарбон»

(Голандія), «Монтекaтiни», «Тоскоацу».

(амонійні

солі) – способи фірм «Станикарбон»

(Голандія), «Монтекaтiни», «Тоскоацу».З рідким рециклом у вигляді суспензії карбонату аммонія в мінеральному маслі (спосіб Пашина).

З розділенням відхідних газів, заснованим на вибірковій абсорбції.

Стискання

при

![]() твердий

карбонату амонію не утворюється (вище

температури плавлення).

твердий

карбонату амонію не утворюється (вище

температури плавлення).

Недолік: сильна корозія обладнання.