- •Синтез аміаку.

- •Фізико–хімічні основи синтезу аміаку

- •Вплив інертних домішок на рівноважну концентрацію

- •Матеріальний баланс

- •Реактори синтезу аміака.

- •Розрахунок внутрішніх розмірів реакторів синтезу.

- •Газові закони

- •Визначення теплових потоків в реакторі синтезу

- •Коефіцієнт тепловіддачі за умов вільної конвекції.

- •Коефіцієнт тепловіддачі з урахуванням вітру.

- •Визначення об’єму каталізатора в реакторі синтеза.

- •Каталізатори синтезу аміака.

- •Теплообмінні пристрої реактора синтезу.

- •Розрахунок теплообмінників.

- •Конструкції і розрахунок котлів-утилізаторів.

- •Підігрів свіжого газу і розігрів реактора.

- •Розрахунок.

- •Виділення аміаку із газової суміші.

- •Водяні холодильники-конденсатори

- •2. Холодильник – конденсатор змійовикового типу. [ ]

- •Тепловий баланс конденсатора

- •Сепаратори

- •Обладнання для виробництва метилового спирту.

- •Кінетика синтезу

- •Технологічні схеми синтезу метилового спирту

- •Реактори синтезу метилового спирту

- •Розрахунок температурного режиму поличної каталізаторної коробки

- •Об’єм каталізатора і висоташару каталізатора

- •Виробництво карбаміду

- •Схеми виробництва

- •Виділення карбаміду із плаву

- •Принципова схема з розімкненим циклом

- •Принципова схема з частковим рециклом

- •Принципова схема з повнимрециклом

- •Рідинний рецикл суспензії карбаміду в маслі

- •Рідкий рецикл водного розчину амонійних солей

- •Колона синтезу карбаміду

- •Технічна характеристика

- •Розрахунок температурного режиму поличної каталізаторної коробки

- •Об’єм каталізатора і висоташару каталізатора

- •Футерована колона синтезу карбаміду

Кінетика синтезу

Максимальна

швидкість реакції згідно з графіком

буде компенсуватися

![]() .

.

Час

контакту (величина, зворотна об’ємній

швидкості

![]() )

)

![]()

Оптимальна

швидкість приймається

![]() ,

(

,

(![]() ).

).

Технологічні схеми синтезу метилового спирту

Технологічні схеми синтезу метилового спирту поділяються на:

з суміщеною насадкою;

з несуміщеною насадкою.

Агрегат з суміщеною насадкою

1 – компресор, який стискає синтез-газ до 80 МПа;

2 – масляний фільтр;

3 – вугільний фільтр;

8 – доочищувач, в якому змішується свіжий і циркуляційний гази;

4 – реактор синтезу (особливість: значна кількість тепла виділяється, потік розділяється на два потоки);

5 – водяний холодильник-конденсатор;

6 – сепаратор;

7 – циркуляційний компресор, в якому газ дотискається до 30 МПа.

Витрати тиску по схемі – 1,5 МПа.

Продувка застосовується для того, щоб запобігти накопиченню інертних газів.

Агрегат з несуміщеною насадкою

1 – компресор, який стискає синтез-газ до 80 МПа;

2 – масляний фільтр;

3 – вугільний фільтр;

4 – реактор синтезу;

5 – виносний теплообмінник, в якому охолоджується газ;

6 – водяний холодильник-конденсатор;

7 – сепаратор;

8 – циркуляційний компресор;

9 – доочищувач.

Реактори синтезу метилового спирту

Реактори синтезу метилового спирту аналогічні реакторам синтезу аміаку:

трубчаті (в шарі каталізатора знаходяться теплообмінні пристрої);

поличні.

За допомогою теплообмінних пристроїв відводиться теплота і регулюється температура.

Трубчатий реактор синтезу метилового спирту

1 – корпус реактора;

2 – насадка (каталізаторна коробка та ТО);

3 – шар каталізатора;

4 – теплообмінні труби;

5 – центральна труба;

6 – теплообмінник.

Схема поличного реактора

1 – корпус реактора;

2 – насадка;

3 – полиця з каталізатором;

4 – байпасні труби;

5 - центральна труба;

6 - теплообмінник.

Обладнання виробництва метилового спирту (метанол)

CH3OH M=32

tпл=-97,1°С

tкип=64,8°С

ρ=796кг/м3

с=2500 Дж/кг

r=1103 кДж/кг

qзгор.=22518 кДж/кг (теплота згорання)

Пружність пари

|

t, °C |

20 |

30 |

40 |

50 |

64,8 |

|

P, МПа |

0,0127 |

0,0212 |

0,0344 |

0,0525 |

0,1 |

Безбарвна прозора рідина, з водою змішується в будь-яких співвідношеннях та з багатьма органічними розчинниками.

Метанол – отрута. Не відрізняється смаком та запахом від етилового спирту. Вживання всередину: 5-10 мл – тяжке отруєння, 30 мл – летальна (смертельна) доза.

Межі вибухонебезпечності з повітрям 6-34,7% (спирту).

Використання

Сировина для виробництва:

формальдегіду (CH2O) (смоли, пластмаси);

барвників;

оцтового ангідриду;

мурашиної кислоти;

вінілацетату;

етиленгліколю;

біосинтезу білків;

енергетична сировина.

Значна потреба сільського господарства у оцтовій та мурашиній кислотах як консервантах, та білково-вітамінних концентратів для кормів, які отримуються мікробіологічним синтезом.

Метанол – альтернативний енергоносій ( q=22518 кДж/кг, нафтопродукти q=44000кДж/кг), та альтернативна сировина для органічного синтезу. Зараз альтернативою нафті та газу (в Україні) є вугілля. Його можливе використання:

газифікація з отриманням СО+Н2 = метанол;

гідрогенізація з отриманням різних палив.

Метанол може бути домішкою до моторних палив (3-5%), що зменшує викиди СО та тетаетиленсвинцю.

Потужність установки 750 000т/рік.

Історична довідка

Дюма Жан Батіст 1835р виділив СН3ОН з продуктів сухої перегонки деревини.

В природі СН3ОН зустрічається у соках деяких рослин.

До 1923р. основний спосіб отримання з продуктів сухої перегонки деревини.

Сабатьє (кінець ХІХ ст.) робив спробу синтезувати з СО та Н2 в присутності каталізаторів, але при низькому тиску в той час як

СО + 2Н2=СН3ОН + Q (Q=90000 кДж/кмоль)

Сабатьє при низькому тиску отримував СН4.

З 3-х об’ємів вихідних речовин отримується 1 об’єм метанолу, а отже необхідно підвищувати тиск та зменшувати температуру.

В 1913р. фірма BASF розпочала роботи по синтезу з каталізатором.

1921р. Патар – патент на каталізатори для синтезу під тиском (каталізатор ZnO + Cr2O3).

1923р. (BASF) отримано метанол у промислових масштабах.

Сьогодні навіть країни багаті на ліси (Бразилія) виробляють синтетично СН3ОН.

Фізико-хімічні основи синтезу СН3ОН

СО + 2Н2=СН3ОН + Q (Q=90000 кДж/кмоль)

Побічні реакції:

СО + Н2 = СН4 + Н2О + Q1 (Сабатьє)

2СО + 2Н2 = СН4 +СО2 + Q2

2CO + 4H2 = CH3O + H2O + Q2 (CH3O – діметиловий ефір)

4СО + 8Н2 = С4Н9ОН + 3Н2О + Q4 (С4Н9ОН – ізобутиловий спирт)

В результаті склад метанолу сирцю:

СН3ОН – 92-93,5%

Вода – 3,5-6%

Діметиловий ефір – 1-1,6%

Ізобутанол – 0,5-1,2%

Для видалення домішок необхідна багатостадійна ректифікація.

Параметри технологічного процесу

Р=25-30 МПа

t=340-390°C при нормальних температурах швидкість реакції прямує до нуля, що пов’язано з каталізатором.

З підвищенням температури вище 390° прискорюються побічні реакції. Співвідношення СО:Н2 = 1:2, але на практиці для зміщення реакції в сторону СН3ОН беруть співвідношення СО:Н2 = 1:4.

Рівновага реакції

Кp=k2/k1 – константа рівноваги.

k1 – константа швидкості прямої реакції.

k2 - константа швидкості зворотної реакції.

![]()

![]()

Формула Тьомкіна М.І. – Чередніченко В.М.

Формула Нернста

![]()

ν – зміна кількості молів, в реакції ν =2

с – хімічні константи:

с=1,6 для Н2

с=3,5 для СО

с=3,5 для СН3ОН

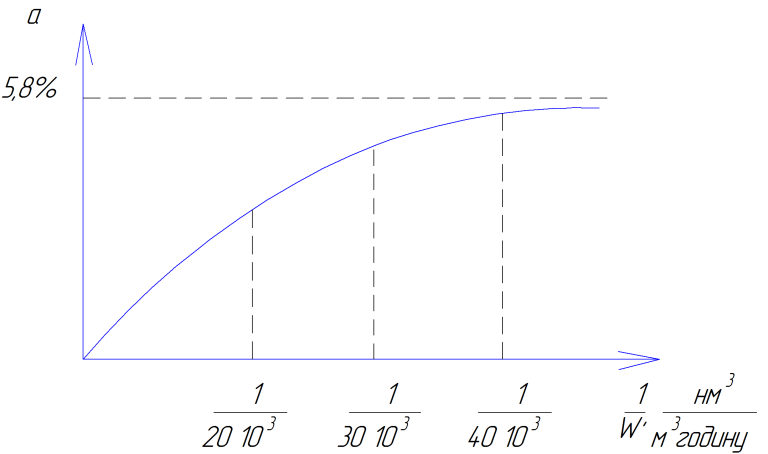

Кінетика синтезу

На практиці швидкість приймають на рівні 20·103 - 40·103 нм3/м3кат

Каталізатори

Поділяють на:

високотемпературні (цинк-хромелеві, з домішками t=340-390°C);

низькотемпературні(цинк-мідь-алюміній t=230-275°C).

Для всіх каталізаторів небажаними домішками є залізо, нікель, СО оскільки вони прискорюють побічні реакції в т.ч. метанування та підвищують температуру.

Домішки лужних елементів стимулюють утворення спиртів. Сірка та хлор – отруюють каталізатор.

Найбільше розповсюдження мають цинк-хромелеві каталізатори:

ZnO – 67%

Cr2O3 – 18%

CrO – 8%

Власне каталізатором є ZnO, Cr2O3 – збільшує активність каталізатора, CrO – зменшує чутливість до каталізаторних отрут.

Каталізатор у вигляді гранул:

Таблетки 9х9 мм, 5х5 мм або, що рідше, кульки діаметром 6-7мм.

Отрутою для каталізатора є пентакарбоніл заліза Fe(CO)5.

Вихід СН3ОН на цинк-хромовому каталізаторі:

|

t, °C |

Вихід г/см3годину |

% об. |

|

340 |

2,3 |

4,0 |

|

360 |

3,2 |

5,6 |

|

380 |

3,3 |

5,8 |

|

400 |

3,0 |

5,3 |

Карбонільна корозія

В умовах синтезу СН3ОН спостерігається специфічна корозія – карбонільна.

Fe + 5CO = Fe(CO)5

В результаті якого утворюється пароподібний пентакарбоніл заліза. При низьких температурах t<150°C корозія не відбувається, тому вся холодна апаратура виготовляється з вуглецевих сталей.

При t=150-300°C корозія інтенсивна, при t=330-350°C припиняється. Тому деталі каталізаторних коробок, теплообмінників, трубопроводів та інших апаратів і деталей виготовляють з Х18Н10Т або з матеріалів на основі міді. Поверхні корпусів, кришок, фланців футерують листовою міддю або сталлю Х18Н10Т, товщина листів 2-3мм.

Швидкість карбонільної корозії (мм/рік).

|

Матеріал |

t, °C | ||

|

210 |

260 |

310 | |

|

Сталь 10 |

11,5 |

14,0 |

2,5 |

|

12Х3М |

2,6 |

2,7 |

1,2 |

|

Х18Н9Т |

0,05 |

0,08 |

0,02 |

|

Латунь ЛЖМу 59-1-5 |

0,01 |

0,01 |

0,02 |

Схеми установок синтезу:

з несуміщеною насадкою

з суміщеною насадкою

Схема синтезу СН3ОН з несуміщеною насадкою

1 – масляний фільтр

2 – вугільний фільтр

3 – реактор

4 – виносний теплообмінник

5 – конденсатор (водяний)

6 – сепаратор

7 – циркуляційний насос

8 – пусковий підігрівач

Реактор Ø800мм, Н=12м, Vкат.= 3,5м3, Nнагр.= 1200Вт

Агрегат з суміщеною насадкою

Свіжий газ з температурою 35 0С стискається компресором з тиску 0,9 МПа до 30 МПа проходить послідовно маслянку 2 та вугільний фільтр 3 та направляється у відокремлював 9 вугільного пилу та вологи, у який подається також газ із циркуляційного компресора 8. У відокремлювані потоки свіжого та циркуляційного газу змішуються і далі потрапляють в колону 4. В колону газ поступає кількома потоками (основний та байпасні).

З колони конвертувальний газ поступає у водяний холодильник конденсатор, де охолоджується приблизно до 40 0С, далі поступає в сепаратор 6, 7, в яких відокремлюється метанол –сирець. Після чого газ направляється в циркуляційний турбокомпресор 9, де дотискається до тиску реакції.

Варіант схеми – схема з поршневим циркуляційним компресором. В цьому випадку після нього встановлюють масляний фільтр.

Агрегат з суміщеною насадкою колони має наступні переваги:

Відсутність довгих трубопроводів з температурою вище 200 0С, а отже більш проста та надійна експлуатація апарата, а також низький гідравлічний опір.

Малі втрати тепла в оточуюче середовище в результаті низької температури колони, що обдувається зсередини холодним газом.

Зменшення кількості апаратів високого тиску.

Існують також агрегати з використанням тепла реакції для отримання водяної пари по двоконтурній схемі (колони з полицями).

С интез

метанолу протікає з більш інтенсивним

виділенням тепла, ніж синтез аміаку. (

90 кДж/моль в порівнянні з 52 кДж/моль).

Крім того найбільш оптимальним режимом

є режим в каталізаторній коробці і

достатньо вузький інтервал температур

реакції.

интез

метанолу протікає з більш інтенсивним

виділенням тепла, ніж синтез аміаку. (

90 кДж/моль в порівнянні з 52 кДж/моль).

Крім того найбільш оптимальним режимом

є режим в каталізаторній коробці і

достатньо вузький інтервал температур

реакції.

Ці особливості вимагають підвищенні вимоги до теплообмінного обладнання в колоні та за її межами (схема з не суміщеною насадкою).

Процес близький до ізотермічного вдається створити в каталізаторних коробках трубчатого типу шляхом підвищення об’ємної швидкості до 40000 1/час та більше. Це забезпечує високу продуктивність агрегату при низькому об’ємі метанолу ( ΔZ % СН3ОН) та низькій Δt реакції.

В насадку колони входить нижній теплообмінник та каталізаторна коробка.

Насадка розбірна.

В центральній трубі розташовується пусковий електропідігрівач (N~500кВт). Підігрівач омивається газом з великою швидкістю (малий переріз для газу) завдяки чому зменшується осадження на спіралі нагару, карбонілів заліза та сажі. Зникає небезпека перегріву та замикання спіралі підігрівача. Температурний режим в трубчастій каталізаторній коробці регулюється включенням нижнього холодного байпасу.

Але коробки з одинарними протиточними трубами не забезпечують достатнього відводу тепла реакції з верхньої частини каталі заторної зони, де реакція протікає найбільш інтенсивно.

Подальшим розвитком цієї конструкції являється насадка з двома холодними байпасами. Для цього знизу каталі заторної коробки розміщується двоярусний газовий колектор. Верхня частина колектора слугує для розподілення по трубам основного потоку, а нижній – байпасного. Трубки холодного байпасу 11 рівномірно розміщуються між трубами, по яким рухається основний потік газу.

Для посилення відводу тепла з верхньої частини каталі заторної зони – низ теплообмінних труб ізолюють (! Зверніть увагу, такий прийом не часто зустрічається в теплообмінних пристроях). При цьому ізольована частина трубок основного потоку складає 1/3 -1/2 їх довжини, а потоку байпасного газу 2/3-3/4 довжини.

Полочні колони синтезу метанолу.

Полочні каталізаторні коробки можуть продуктивно та стабільно працювати без перегріву каталізатора при меншій об’ємній швидкості, ніж каталізаторні коробки з протиточними трубками, а отже при більш високому об’ємі метанолу ( ΔZ % СН3ОН), якщо є досить велика кількість полок. Проте в полочних колонах повинен знаходитись попередній теплообмінник, з більшою поверхнею, ніж в колонах з трубчатою каталізаторною коробкою. Це необхідно для забезпечення необхідної температури газу на вході в реакційну зону (335-350 0С).

Нижній холодний бай пас в колоні при її нормальній роботі не використовується. Він вмикається тільки для різкого охолодження каталізатора в разі виникнення реакції метанування, що супроводжується швидким зростанням температури.

Розрахунок (схема)

Склад газу на вході:

CO = 17%

H2 = 68,5%

CH4 = 4,67%

N2 = 8,8%

CO2 = 1,08%

CH3OH = 0,5%

Продуктивність реактора:

![]()

![]()

![]()

![]()

![]()

Ρc=1,39кг/м3 (газ)

Масова частка:

![]()

Кількість утвореного метану:

![]()

![]() - зміна

температури (без втрати тепла);

- зміна

температури (без втрати тепла);

![]() -

теплоємність

суміші;

-

теплоємність

суміші;

![]() - тепловий ефект реакції.

- тепловий ефект реакції.

![]() =90 кДж/кг

=90 кДж/кг

За графіком визначається об’ємна швидкість газу

Графік!

![]()

![]()

![]() –

площа поперечного перерізу.

–

площа поперечного перерізу.