шпоры гос / Новая папка / ИДС

.doc|

1.Основные принципы перспективной технологии. 1.Применение наземных горизонтально-замкнутых конвейерных технологий; 2.использование высокоактивных цементов;3.применение литых БС смесей; 4.применение разогретых смесей с целью перехода на малообогревные и безогревные технологии; 5.применение химических добавок - пластифицирующих, ускоряющих твердение и др. для придания специальных свойств с учетом долговечности конструкции, в т.ч. новых видов добавок таких как микрокремнезем и добавок с синергетическим эффектом; 6.Включение арматурных работ в общий цикл формования изделий;7.армирование с помощью фибры;8.модернизацию конструктивных систем жилых домов и совершенствование технологии предприятий ДСК и КПД . Главная цель – повышение потребительских качеств жилья и снижение его стоимости за счет перехода на современные гибкие конструктивно-технологические системы, обеспечивающие свободу архитектурно-планировочных решений квартир и внешнего облика зданий, улучшение эксплуатационных, особенно теплотехнических, характеристик, использование новых энерго и ресурсосберегающих технологий производства изделий КПД, расширение их ассортимента. Четыре варианта перепрофилирования предприятий КПД 1-ый вариант: Ограниченная модернизация с целью восстановления технологического оборудования и наращивания мощностей по выпуску освоенных ранее конструктивнотехнологических систем жилых зданий. Это наименее затратный вариант применительно к действующему производству. 2-ой вариант: заводы КПД перепрофилируются на выпуск ширококорпусных жилых домов с гибкой планировкой квартир по смешанной каркасно-стеновой конструктивной системе.Основными вертикальными несущими элементами в ней являются колонны, наружные стеновые панели и панели внутренних стен, образующие лестничный или лестничнолифтовый узел. Горизонтальные несущие элементы – плоские сплошные плиты перекрытий КПД, опирающиеся на панели наружных стен и одноэтажные колонны в середине здания.Увеличение ширины корпуса до 15–16 м до 25 % сокращает удельный расход тепла на отопление. На 15–19 % уменьшается влияние на стоимость 1 м2 общей площади наружных стен, лестничн-олифтовых узлов, окон и балконных дверей, что в конечном итоге снижает себестоимость “квадрата” общей площади до 10–15 %.Осуществление реконструкции возможно без остановки производства, а строительство жилых домов по двум решениям может вестись одновременно. 3-ий вариант, наиболее радикальный и требующий большей степени переоборудования заводов, предполагает освоение каркасной конструктивнотехнологической системы. В этом случае обязателен переход на конвейерные или полуконвейерные линии производства плит перекрытий, колонн, ригелей, а также облегченных конструкций наружных стен, которые могут быть самонесущими трехслойными из мелкоштучных изделий или выполняться из навесных многослойных легких панелей. 4-ый вариант : организация строительства ширококорпусных жилых домов до 9 этажей по упрощенной гибкой конструктивнотехнологической системе. Конструкция жилого дома решается по системе крупнопанельных зданий с несущими внутренними поперечными и продольными стенами из сборных железобетонных панелей и перекрытиями из многопустотных плит. Наружные стены трехслойные самонесущие из панелей со слоем эффективного утеплителя или из штучных бетонных элементов многообразных геометрических форм и размеров – возможности утепления стен неограниченные.

|

2.Технология изготовления ССС. Классификация, достоинства применения ССС.

Виды выпускаемых смесей: - монтажные цем. - песчаные для кладки стен и для заделки бетонных стен; -Штукатурные смеси; -смеси изоляционные; -гидроизоляционные; -облицовочные; -для укладки плитки; -для наливки полов. Сухие смеси могут поставляться на основе цемета, извести, гипса, на меловой основе, на смешанных вяжущих и применяется также для заделки мелких трещин и поставляется в смесителях для сухой смеси или в мешках. Технологический процесс по производству ССС включает: прием Ц., подготовку ЗП, вяжущих, добавок, смешивание в определенных пропорциях и фасовку готовой продукции. В качестве инертного ЗП используется кварцевый песок фракции 0-3 мм, который получается путем рассева исходного песка. Перед рассевом песок проходит стадию сушки до влажности 0-0,1%. Химические добавки вводятся в соответствии с приданием смеси определенных физ.-механич. свойств. Номенклатура сухих смесей: -кладочные растворы; -цементные, марки 75, 50 на цементе М400, песок используется двух фракций: 0-1, 2,5-3 мм; -цем.-известковые М50,75; -штукатурные для внутренних работ: -цементные Ц:П=1:3; 1:2; 1:1.; -цементно-известковые И:Ц:П=1:1:6; 1:1:4; 1:2:8.; -штукатурные для наружных работ; -цементные Ц:П=1:3; 1:2; 1:1; - цем.-известковые И:Ц:П=1:1:18; 1:2:6; -сухие смеси для стяжек под полы М150,200; песок фр. 0-1,25; -цементно-известковые М100; песок фр.0-1,25; 1,25-3; -сухие смеси для заделки стыков М150, песок фр. 0-1,25; 1,25-3. Технологический процесс приготовления ССС приближен к непрерывному. Это достигается применением новейшей вибрационной техники (виброгрохота, вибросушилки электрической, вибросита, вибросмесители), что позволяет реализовать компактное конструкторско- компоновочное решение, а также автоматизировать процесс. В основном конструкция решается по вертикальной схеме, что позволяет сократить требуемые площади под технологическое оборудование. Широкое применение вибрационной техники позволяет резко повысить физико-механич. свойства выпускаемой продукции. 1

|

|

|

3.Технология изготовления 3-х слойных НСП. Конструктивные особенности, особенности формования и ТВО

Материалы для НСП: Различные виды бет., шлакощелочные, силикатные, гипсовые на смешанном вяжущем, на ПЦ, на ШПЦ. ЗП: щебень из изверженных пород, шлаковая пемза, щебень перлитовый, вулканические шлаки, туфы, гравий шунгизитовый, щебень аглопоритовый, керамзитовый гравий и песок. Кроме бетона могут применяться кирпич, пустотелые камни, полимерные материалы, материалы на основе древесины, арболит, фибролит, древесно-стружечные, цем.-стружечные, древесно-волокнистые. Добавки: воздухововлекающие для снижения плотности, улучшения связности, однородности, УДУ, отпускной влажности; пластификаторы для снижения водосодержания и отпускной влажности; гидрофобизаторы- для уменьшения водопоглощения; ускоритель твердения – сокращение ТО. Технология изготовления: Чистка-обдув сжатым воздухом или щетки из неметаллических мат-лов или скребок из текстолита. Смазка - удочкой-распылителем. Сборка формы. Формы из бакелитовой фанеры. Сборка с использованием магнитов для закрепления формы в проектном положении. Армирование. Устройство пространственного арматурного каркаса. Формование. укладка бет. с уплотнением вибрацией. ТО путем подачи пара в змеевики под поддоны формы с автоматизацией режима ТО.2 часа выдержки после окончания ТО; 3 часа - подъем; 6,8,10-изотермич. прогрев при 80˚C; 1,5-2 часа - охлаждение. В процессе ТО изделие должно быть укрыто теплоизолирующим покрывалом. Распалубка. Подъем формы в вертикальное положение до 85˚C, съем с помощью мостового крана. Съем может осуществляться с помощью роботов-манипуляторов портального типа. Схема конвейерной линии с разветвлением поста формования на два: І - выставочный; ІІ - раскрытие бортов, замков; ІІІ - съем изделия; ІV - сборка формы; V - подготовительный пост; VІ- передаточный пост; VІІ - укладка 1-го слоя бет., ТИМ; VІІІ - укладка 2-го слоя бет. ;ІХ- выдержка; Х-укладка штукатурного слоя, контроль качества готового изделия. Оборудование:1-подъемник; 2-шпаклевочная машина 3-машина для разборки формы; 4-манипулятор; 5-машина для сборки формы; 6-передаточная тележка; 7-бетоноукладчик; 8-раствороукладчик; 9-машина для заглаживания раствора; 10-снижатель; 11-постовой конвейер доводки и комплектации; 12-тележка для вывоза изделий; 13-площадь для складирования формовочной оснастки;14-площадь для ремонта форм;15- площадь для ремонта изделий,16-площадь для бракованных изделий;17- площадь для отделочной плитки;18-площадь для складирования арматуры.

|

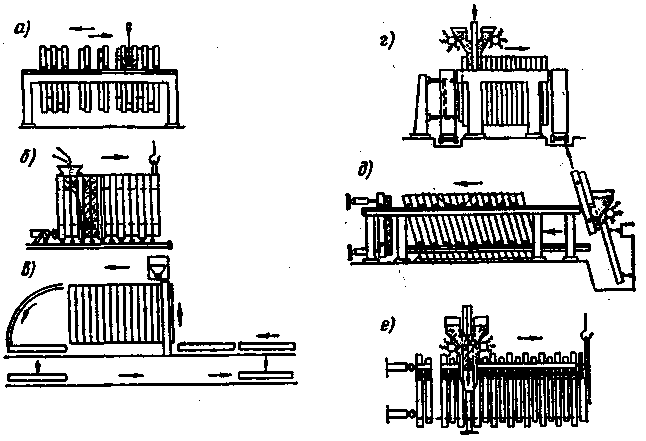

4. Кассетно-конвейерная технология изготовления ВСП и плоских панелей перекрытий. Особенности армирования, формования и ТВО. Достоинства кассетно-конвейерной технологии: высокая оборачиваемость форм; возможность специализации постов.; высокий уровень автоматизации и механизации; улучшение качества изделии. улучшение сан.- гигиенических условий труда. Все действующие кассетно-конвейерные линии можно условно разделить на 3 гр.: -с двух стадийной ТО в форме; -с одностадийной ТО в форме; -с двух стадийной ТО и распалубкой после 1-ой стадии ТО. Схемы кассетно-конвейерных линий: а - челночного типа; б - кассетно-шаговая; в - вертикально замкнутая; г, е - с подвижными щитами; д - наклонного формования

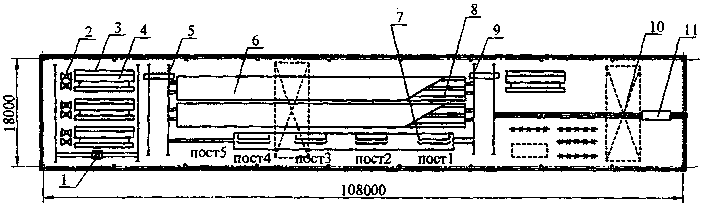

Технологический процесс: Н К /— формовочная установка; 2 — конвейер ленточный горизонтально-наклонный для подачи бетона; 3 — щит; 4 — передаточная тележка; 5 — пост распалубки, чистки, смазки и комплектации форм; 6 — участок переоснастки и складирования форм,; 7 — оборудование для отделки; 8 — ремонт изделий; 9 — зона выдержки; 10 — узел загрузки бетонной смесью При мощности линии 280 тьгс. м2 общей площади в год формование производится на двух установках также в 18-метровом пролете, но площадью 2160 м2 . Суточное количество формовок 54. При двухстороннем формовании в сутки изготавливается 108 панелей. Ритм работы линии 56 мин. Количество комплектов в зоне тепловой обработки на двух линиях 28. Вертикальная кассетно- конвейерная линия.

1

|

|

|

5. Конвейерные технологии изготовления объёмных блоков. Особенности формования и ТВО. Производство объемных доборных элементов на карусельных установках. Производство объемных элементов сантехкабин и шахт лифтов, организованное на карусельных установках, мощностью 140 тыс. общей площади в год.

Технологическая

Изделия транспортируются к постам отделки конвейерными линиями на пневмоподушке. Подача бетона в пролет - адресная с помощью кюбеля. Объемные элементы собираются, отделываются и комплектуются на двух конвейерных линиях на пневмоподушке. Поддоны подаются на конвейер автоматом-перекладчиком, объемные элементы — краном. Объемные арматурные каркасы собираются у постов формования на специальных кондукторах. Арматура и закладные детали подаются в цех подвесным конвейером. Вдоль конвейеров отделки предусмотрены места для промежуточного складирования материалов и изделий, применяемых при отделке и комплектации объемных элементов .Изделия по мере готовности автоматически вывозятся на склад готовой продукции. Схема роторно-кольцевой технологической линии

1 - шагающий конвейер сборки и отделки; 2 — машина точечной сварки; 3 - кольцевой конвейер поддонов; 4 - бетонораздатчик; 5 - форма поддонов; 6 -вибропригруз; 7 - машина чистки и смазки поддонов; 8 - перекладчик поддонов; 9 - передаточный мост; 10 - кольцевой конвейер объемных элементов; 11 - форма объемного элемента; 12 - укладчик бетона; 13 -устройство для навивки арматуры; 14 - машина чистки и смазки объемных элементов. Объемные элементы изготовляются на двух кольцевых конвейерах. Один конвейер служит для изготовления поддонов санитарно-технических кабин с отделкой плиткой «лицом вниз» в формах с гибкими бортами.Готовая форма с изделием подается в камеру термообработки, режим которой - 1,5+4+2 ч. В качестве теплоносителя используется горячее масло. После термообработки поддон вместе с формой на посту распалубки. Другой кольцевой конвейер состоит из постов распалубки, чистки и смазки, армирования, формования колпаков санитарно-технических кабин, тюбингов, шахт лифтов, мусорокамер, вентиляционных шахт. При термообработке, которая длится 6 ч.Изделия по мере готовности автоматически подаются на склад готовой продукции. Эффективность производства объемных доборных элементов существенно повышается с применением комплексных химических добавок и цементов с быстрым сроком твердения: сокращается режим термообработки с 9 до 7 ч, а следовательно, и ритм работы карусельных установок, при этом увеличивается их производительность в 1,2 раза. Производство объемных элементов сантехкабин и лифтовых шахт наиболее эффективно в случае применения гипсоцементнопуццоланового вяжущего (ГЦПВ) (увеличение выпуск сантехкабин на 20-40%; сокращение затраты труда на 1 чел.-ч. в расчете на сантехкабину; уменьшение расхода энергоресурсов на 15-20%; снижение металлоемкости оборудования. Кроме того, в расчете на 1000 м2 полезной площади в домах КПД может быть сэкономлено 1,1 т металла и 6,5 т цемента, затраты труда уменьшены на 22,4 чел.-ч.

|

6. Технология изготовления вибропрессованных изделий. Номенклатура изделий. Особенности технологии.

Фундаментные блоки - обычный тяжелый бетон, виброплощадка. Наружная стена - стеновые камни. (СК - бывают сплошные, пустотные), вибропрессование. СКЦ - на основе цемента, ТВО ямная камера; СКИ - на основе извести, ТВО автоклав; СКГ - на основе гипса, ТВО сушилка. Вид заполнителя - песок (керамзитовый). Используется бетоносмеситель принудительного действия с горизонтальным, расположение валов. Внутренние стеновые блоки. Перекрытия пустотные, изготавливают по агрегагно-поточной технологии, ТВО ямная камера. Стеновые блоки, формование - литье из поризованного песчаного бетона. Кирпич колотый для отделки цоколя - вибропрессование из песчаного бетона. Плитка тротуарная, плиты перекрытий и т.д. Требования: Прочность на изгиб 180 кг. Прочность на растяжение 39 кг/м2. Водопоглащение не больше 6%. Твердение при температуре 30 50°С. Добавки: вододисперсные пленко-образующие составы, пигменты для окрашивания и т.д. Процесс формования - установка поддона на вибропресс, засыпка с помощью мерного ящика дозируемой порции цементно-песчаной смеси, опускание пуансона на смесь, вибрация смеси, вибропрессование, отрыв пуансона от смеси без выключения вибрации, выпрессовка изделия на поддоне, перемещение на поддон на приемный станок, перемещение поддона с изделием, формование пакета поддонов, перемещение тележки с пакетом поддонов в камеру ТО.

1чистые поддоны,2 рольганг,3бункер для б.с.(если 2х слоиные,то 2а бункера),4вибропресс,5поддон отформоров. изделия ,6 Щетка, 7распредилитель пены,8 - пенобетономешалка,9 - лифт 10-20 этажей, 10 - приводная тележка, 11 - тунельная камера, 12 - шторный распредилитель,13привод шторы,14элеватор снимающий поддоны,15поддон с готов. Издел,16консольный кран съема изделий,17пакетирование готов изделий,18пакет готов изделий,19свободные поддоны,20чистка поддонов.

|

|

|

7.Трубопроводный транспорт б/с. Требования к качеству исходных материалов и составам смесей.

Требования к бетонной смеси: Подвижность, осадка конуса 7-10 см. Требования к заполнителям: крупность не больше 0,33-0,4 бетоно пробы. Лучше смесь перекачивается на гравии Требования к цементу. Цемент должен быть с высокой водоудерживаюшей способностью. Она необходима для уменьшения водоотделения при перекачке цемента. Минимальный расход цемента 250 кг/м3 оптимальный 300 кг/м3. Хим. добавки. Вводят замедлители твердения, пластифицирующие и воздухововлекающие добавки. Перекачка легкобетонной смеси. Заполнитель должен быть насыщен водой, иначе воздух в заполнителе сжимается, его место занимает вода из раствора, водосодержание раствора уменьшается, в результате увеличивается вязкость и сопротивление движению. Производительность бетононасоса уменьшается из-за затрат энергии на сжатие воздуха. Водонасыщение следует осуществлять вакуумированием. Удобно транспортировать бетонную смесь нагнетанием по стальным трубопроводам, причем этот способ особенно благоприятен при производстве работ в тоннелях, возведении высотных зданий и сооружений и в Других местах с ограниченным рабочим пространством. Для нагнетания бетонной смеси используют чаще всего мощные горизонтально-поршневые насосы одностороннего действия производительностью до 60 м3/ч. Бетоноводы имеют внутренний диаметр 76...283 мм. Бетонную смесь можно нагнетать по прямому горизонтальному участку труб на расстояние до 180...300 м в зависимости от мощности насоса и диаметра труб. Нагнетание требует применения удобоукладываемой бетонной смеси с повышенным содержанием мелкого заполнителя. Предельная крупность щебня должна быть менее 1/3 диаметра бетоновода. Обычно применяют бетонные смеси с осадкой конуса более 8 см при использовании бетононасосов с механическим приводом и с осадкой конуса более 4 см при использовании бетононасосов с гидравлическим приводом.

Схема бетононасоса с

гидроприводом: 1 - бетоновод; 2 - бункер; 3 - задвижка; 4 - рабочий цилиндр; 5 - гидроцилиндр.

Повышение подвижности бетонной смеси сверх указанного предела возможно при одновременном увеличении предельного напряжения сдвигу растворенной части смеси, что способствует нерасслаиваемости бетонной смеси. Это достигается за счет повышения расхода цемента, применение микронаполнителей и мелких песков с повышенным содержанием фракций мельче 0,35...0,14 мм. чивать ее успешное передвижение по трубопроводу. Цементного теста и раствора должно быть достаточно, чтобы при перекачке бетонной смеси воспринимать и передавать давление через несжимаемую дисперсную среду. Минимальный расход цемента должен составлять 250 кг/м3, а количество воды должно обеспечивать получение доброкачественной нераслаиваемой смеси, так как под действием давления в трубопроводе возрастает опасность отжатия воды из бетонной смеси и, как следствие, передача давления на заполнители с ростом сопротивления движению и закупоркой бетоновода. Содержание песка в перекачиваемых бетонных смесях несколько увеличивается и обычно составляет 0,4...0,5 от массы заполнителей (коэффициент раздвижки а увеличивается на 0,1...0,15 единицы). Содержание зерен максимальной фракции не должно превышать 15...25% от массы заполнителей. Содержание крупной фракции может быть увеличено в жирных бетонных смесях. Легче перекачиваются бетонные смеси на гравии. Пески должны содержать достаточное количество мелких фракций (до 0,2 мм), суммарное содержание цемента и мелких фракций должно быть более 350 кг/м3. При применении мелких и тонких песков и мелкозернистой бетонной смеси необходимо использовать пластификаторы, суперпластификаторы и воздухововлекающие добавки для обеспечения надежного продвижения смеси по трубопроводу. Увеличение расхода цемента, уменьшение предельной крупности заполнителя, применение пластификаторов при условии предохранения бетонной смеси от расслаиваемое™ облегчает ее перекачку по трубопроводам.

|

8. Вибропротяжная технология изготовления ЖБИ. Номенклатура изделий, особенности технологии.

Рассмотрим вибропротяжную технологию на примере изготовления пустотных панелей перекрытий. Изготовление ведется на металлическом стенде. Под стендом расположены тэны или горячее масло. Армирование ведется канатами, предварительно напряженное. Натяжение каждого каната производится отдельно. Бетонная смесь жесткая, мелкозернистая. Можно формовать изделия до 50 типов разной длины (до 12м) и ширины (до 3,6 м). Порядок выполнения работ: Чистка стенда - приводными металлическими щетками с бункером накопителем для скола цементного камня. Перед выдачей первого слоя бетонной смеси производится смазка стенда. Смазка производится губкой на которую капает масло специальным распределителем. Раскладка арматуры, закрепление в упорах стенда и натяжение гидродомкратом. Укладка и уплотнение бетонной смеси с уплотнением скользящим виброштампом. Укладка ведется в три слоя с выдачей бетонной смеси из трех бункеров. Пустоты образуются с помощью пустотообразователей. По окончании формования бетоноукладчик переставляется на следующий стенд, а отформованное изделие закрывается тепло изолирующим покрывалом. Тепловая обработка в течении 14 часов до 80 % прочности. После ТО покрывало скатывается и на линию устанавливается пила с алмазными дисками. После чего производится распиловка на изделия нужного размера. Готовые изделия с помощью крана доставляются на склад готовой продукции. Особенности: большое количество типоразмеров; производительность в 2-3 раза выше, чем на др. стационарных установках; низкий уровень шума; хорошие санитарно-технические условия труда; меньшее количество рабочих; низкая себестоимость.

|

-скиповый

подъемник;2-приемная воронка;

3-виброгрохот для отсева фракция >3

мм; 4-воронка; 5-тарельчатый питатель;

6-сушильный барабан; 7-вибрационн.

металлический конвейер; 8-ковшовый

элеватор; 9-вибросита; 10-бункера для

разных фракций сух. песка; 11-дозировочный

конвейер;12-расходный бункер для

цемента; 13- расходный бункер для

извести; 14-расх. бункер для гипса;

15-расх. буккер для добавок; 16-весовые

дозаторы; 17-вибросмеситель;18-приемный

бункер готовой смеси; 19-ковшовый

элеватор для СС; 20-бункер готовой

смеси; 21-дозаторы сухих смесей;

22-фасовочный агрегат.

-скиповый

подъемник;2-приемная воронка;

3-виброгрохот для отсева фракция >3

мм; 4-воронка; 5-тарельчатый питатель;

6-сушильный барабан; 7-вибрационн.

металлический конвейер; 8-ковшовый

элеватор; 9-вибросита; 10-бункера для

разных фракций сух. песка; 11-дозировочный

конвейер;12-расходный бункер для

цемента; 13- расходный бункер для

извести; 14-расх. бункер для гипса;

15-расх. буккер для добавок; 16-весовые

дозаторы; 17-вибросмеситель;18-приемный

бункер готовой смеси; 19-ковшовый

элеватор для СС; 20-бункер готовой

смеси; 21-дозаторы сухих смесей;

22-фасовочный агрегат.

а

линии подготовки форм производится

распалубка с помощью мостового крана,

изделие передвигается на пост доводки

и комплектации, форма проходит

через посты чистки, смазки, армирования

и предварительного разогрева.

Подготовленная форма поступает в

камеру предварительного нагрева до

t=60-70 °С .Затем форма передастся на

передаточную тележку и с помощью

толкателя заталкивается в одну из

формовочных установок. В формовочную

установку подается разогретая БС

смесь (t=40-50 °С). Формование ведется как

с уплотнением вибрацией, так и методом

литья. По окончании формования в

паровые отсеки формовочной машины

подается пар, и температура повышается

до 80-85 °С. Отформованные изделия

выдерживаются в установке от 1 до 1,5

часов при высокой температуре (80°С)

до получения распалубочной прочности,

затем боковые стенки формы открывают

и изделие извлекают из установки.

Изделие перемещают на передаточную

тележку, а в освободившуюся установку

въезжает машина для чистки с двумя

вращающимися щетками и чистит форму,

эта же машина осуществляет смазку,

после чего в формующую установку

закатывают новую форму. Изделие

прошедшее первую стадию ТО, на

тележке закатывается в туннельную

камеру, где происходит вторая стадия

ТО. В зависимости от технологической

схемы может применяться продольное

движение формы, поперечное и радиальное.

а

линии подготовки форм производится

распалубка с помощью мостового крана,

изделие передвигается на пост доводки

и комплектации, форма проходит

через посты чистки, смазки, армирования

и предварительного разогрева.

Подготовленная форма поступает в

камеру предварительного нагрева до

t=60-70 °С .Затем форма передастся на

передаточную тележку и с помощью

толкателя заталкивается в одну из

формовочных установок. В формовочную

установку подается разогретая БС

смесь (t=40-50 °С). Формование ведется как

с уплотнением вибрацией, так и методом

литья. По окончании формования в

паровые отсеки формовочной машины

подается пар, и температура повышается

до 80-85 °С. Отформованные изделия

выдерживаются в установке от 1 до 1,5

часов при высокой температуре (80°С)

до получения распалубочной прочности,

затем боковые стенки формы открывают

и изделие извлекают из установки.

Изделие перемещают на передаточную

тележку, а в освободившуюся установку

въезжает машина для чистки с двумя

вращающимися щетками и чистит форму,

эта же машина осуществляет смазку,

после чего в формующую установку

закатывают новую форму. Изделие

прошедшее первую стадию ТО, на

тележке закатывается в туннельную

камеру, где происходит вторая стадия

ТО. В зависимости от технологической

схемы может применяться продольное

движение формы, поперечное и радиальное. ассетно-конвейерная

технология для

формования панелей внутренних

стен

ассетно-конвейерная

технология для

формования панелей внутренних

стен -бетоноукладчик;

2-машина для чистки; 3-формовочная

установка; 4-форма вагонетка;

5,9-передаточные тележки; 6-туннельная

камера; 7-распалубочное устройство;

8-форма-вагонетка;

10-мостовой кран; 11-самоходная тележка.

-бетоноукладчик;

2-машина для чистки; 3-формовочная

установка; 4-форма вагонетка;

5,9-передаточные тележки; 6-туннельная

камера; 7-распалубочное устройство;

8-форма-вагонетка;

10-мостовой кран; 11-самоходная тележка. схема

изготовления объемных доборных

элементов на карусельных установках

схема

изготовления объемных доборных

элементов на карусельных установках