шпоры гос / Новая папка / Технология бетона

.doc

|

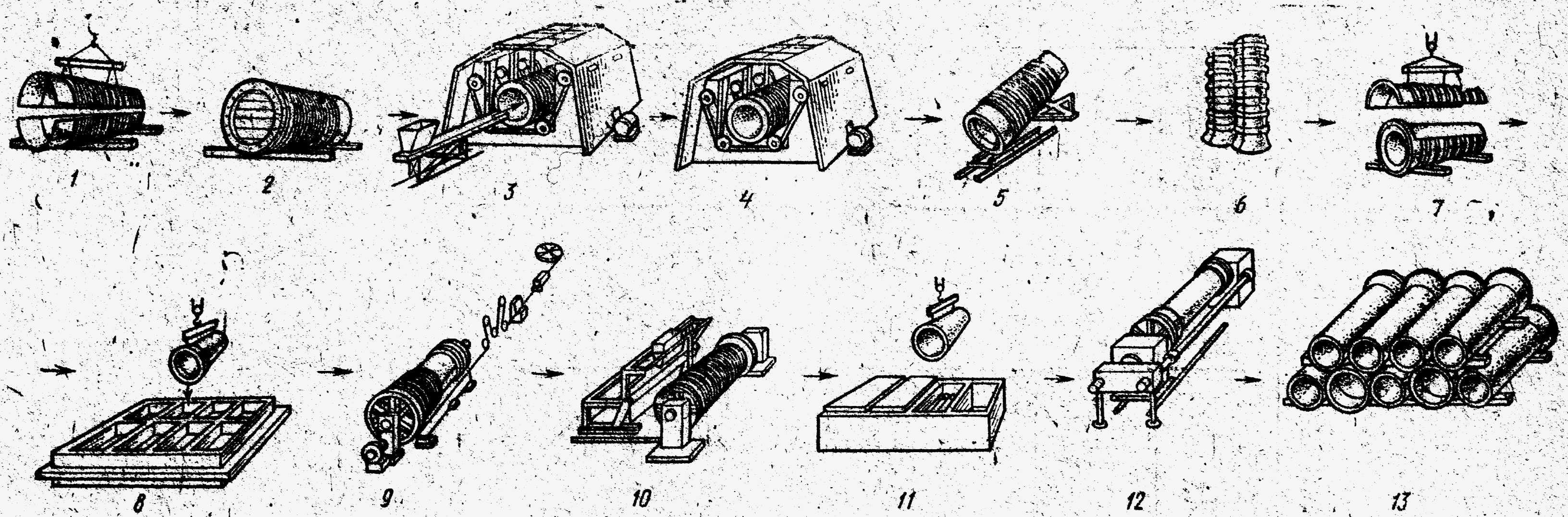

После навивки спиральной арматуры сердечники перемещают на станок для нанесения защитного слоя. Готовую трубу с нанесенным защитным слоем помещают в линейную камеру для пропаривания по режиму: предварительная выдержка — 2 ч, подъем температуры до 80. ..95°С —2 ч и пропаривание при этой температуре— 4 ч, т. е. всего 8 ч. После этого железобетонную трубу подвергают гидравлическим испытаниям на внутреннее давление. Если на поверхности трубы при контрольном давлении в 1,5 МН/м2, создаваемом водой в течение 10 мин, не обнаруживаются признаки водопроницаемости (струи, капли, влажные пятна), не возникнут трещины в защитном слое, то она считается- годной к использованию. Напорные железобетонные трубы изготовляют также методом виброгидропрессования. В этом случае для труб применяют напряженную арматуру двух видов: для профиля — диаметром 5 мм, а для пространственного арматурного каркаса — из спиральных витков высокопрочной проволоки диаметром 3...5 мм. Установки для формования методом вибропрессования состоят из наружной формы, внутреннего сердечника, на который надевают резиновый чехол толщиной 15 мм, и раструбообразователя. Наружная форма состоит из двух элементов, соединенных между собой пружинными болтами. К форме крепят пневматические вибраторы с частотой колебаний 500…8000 в минуту. Перед бетонированием наружную форму чистят, смазывают. Бетонную смесь с помощью шнекового бетоноукладчика подают в' форму непрерывно или малыми порциями в течение 30... 75 мин. Одновременно включают пневматические вибраторы. После заполнения бетонной смесью ее переносят на нее сас, стержни продольной арматуры которого подвергают предварительному напряжению с помощью домкратов., Одновременно с подготовкой формы очищают и подготавливают сердечник и раструбообразователь. После завершения подготовительных операций форму надевают на внутренний сердечник и в вертикальном положении перемещают на пост формования.

Прессование бетона производят под давлением по следующему режиму; подъём давления — 30 мин, выдержка под давлением 3 МН/м2 — 5... 8 ч и спуск давления до нормального—10 мин. Кольцевую полость сердечника заполняют водой, которая под давлением растягивает резиновый чехол и равномерно прессует бетон. Последний, перемещаясь при уплотнении, увлекает за собой и растягивает спиральную арматуру. Таким образом, -в процессе прессования бетона происходит предварительное напряжение спиральной арматуры. Для тепловлажностной обработки бетона на формующую установку надевают брезентовый чехол и под него, а также внутрь сердечника подают пар. После окончания тепловлажностной обработки в течение 5... 7 ч при температуре75... 80°С и разработки формы готовую трубу выдерживают в течение 3 сут, а затем раструбную часть трубы шлифуют, доводя диаметр до нужного размера

|

24. Способы формования безнапорных труб. Сущность способов, применяемое оборудование и краткая характеристика. Безнапорные трубы можно изготовлять на центрифугах, используя при этом ненапрягаемую арматуру. Для производства этих труб не требуется навиваемой арматуры и укладки защитного слоя. Стальные формы для безнапорных труб применяют двух типов: для труб диаметром 500... 1000 мм — длиной 4200 м, а для труб диаметром 300 ... 400 мм — длиной 3200 мм. Изготовление безнапорных труб, так же как и напорных, начинают с подготовки форм: очистки, смазки и сборки. Внутрь форм вставляют арматурные каркасы, а затем надевают днища форм. После этого форму с каркасом устанавливают на центрифугу. При вращении центрифуги внутрь формы с помощью ленточного питателя или ложечного бетоноукладчика . подают бетонную смесь, которая ложится ровным слоем по всей поверхности формы. После укладки бетона формы с изделием с помощью крана или кантователя устанавливают раструбом вниз в вертикальном положении на пост пропаривания. Пропаривание ведут по такому же режиму, как и для Напорных труб. После приобретения бетоном 70% проектной прочности форму приводят в горизонтальное положение, разбирают, извлекают из нее изделие и направляют на склад готовой продукции. Производство железобетонных безнапорных труб можно вести и в вертикальных установках. Установка для изготовления труб диаметром 400 и 500 мм состоит из формовочной рамы с полуформой, находящейся в вертикальном положении, и горизонтальной рамы с поддоном. Пустотообразователи с виброголовкой заглублены в колодце. На очищенный и смазанный поддон укладывают два арматурных каркаса. Затем формовочную раму переводят в горизонтальное положение и соединяют с поддоном замковым механизмом. Далее формовочную и горизонтальную рамы возвращают в первоначальное положение. После подачи пустотообразователя в формы через направляющие и раструбообразователи начинают укладывать бетон. Процесс формования 15 мин, затем извлекают пустотообразователи и формовочную раму устанавливают в горизонтальное положение. Верхнюю полуформу возвращают в вертикальное положение, а поддон с отформованным изделием перемещают в камеру пропаривания. На одной установке одновременно формуют две раструбные трубы. Безнапорные трубы диаметром 700 мм и длиной 5000 мм можно изготовлять на поточно-конвейерной линии с помощью центрифугирования. Изготовление труб начинают с процесса навивки на сердечник и напряжения продольной арматуры. Затем на специальном стенде собирают спиральную напряженную арматуру и скрепляют ее с продольной. После этого сердечник с арматурным каркасом укладывают в полуформу, установленную на тележке формовочного конвейера. Бетонную смесь укладывают бетоноукладчиком, затем устанавливают верхнюю полуформу, и собранная форма поступает на центрифугу. При скорости центрифугирования 60-об/мин бетон распределяется по внутренней поверхности формы. При повышении скорости до 380 об/мин бетон уплотняется и химически связанная вода удаляется через фильтрующее полотно, которым выкладывается форма изнутри. Далее форму устанавливают на конвейер, а затем на кантователь и распалубливают. Тележка и подвешенный к ней сердечник с трубкой перемещаются к тоннельной пропарочной камере непрерывного действия, состоящей из двух параллельно расположенных секций. Каждая секция камеры по длине разбита на три зоны: I — разогрев изделия до 70°С, II —выдержка при температуре 70°С и III — остывание изделия до 20°С. У выходного конца камеры передаточная тележка передает трубу на кантователь, который поднимает трубу для расцепки с транспортной тележкой, и поворачивает ее в горизонтальное положение. Трубу укладывают на катки самоходной тележки и перемещают к съемнику стержня, где стержни арматурного каркаса обрезают и тем самым передают напряжение на бетон. Продолжительность технологического процесса 22 ч.

|

25. Отрицательные явления при ТО ЖБИ и пути их устранения.

В процессе тепловой обработки в Б-не происходят сложные физические процессы, вызывающие появление деформаций способствующих образованию трещин. При подъеме т-ры и в начале изотермического прогрева т-ра и давление пара в изделии более низкие, чем т-ра окружающей среды и наружные более нагретые его слои увеличиваются в объеме в большей степени, чем внутренние. Кроме того, разница т-ры в различных слоях Б-на создаст в слоях разность парциальных давлений. Это вызывает перемещение влаги из наружных слоев во внутренние и расширение находящейся в порах паровоздушной смеси, создающей внутри Б-на избыточное давление. В этот период, особенно при быстром подъеме т-ры, в Б-не возникают значительные напряжения, и образуются трещины и нарушается контакт между цементным камнем и ЗП. При изотермическом прогреве затвердевший Б-н увеличивается в объеме и вследствие разницы коэф-тов линейного температурного расширения его компонентов образуются микродефекты. Для устранения вредного влияния на структуру Б-на температурного расширения составляющих при нагреве и для нек-го сокращения продолж-ти ТО в последнее время на нек-ых заводах практикуют предварительный разогрев Б-на электрическим током или паром и формование изделий из горячих БС. Применять более мягкие режимы: увеличивать предварительную выдержку, подъем т-ры проводить со скоростью 10... 15°С/ч, уменьшать т-ру Б-на со скоростью не более 10... 15°С/ч. При этом резко уменьшаются температурные градиенты в теле изделия, что способствует повышению качества Б-на. В нек-ых случаях м/о ограничиться термосным выдерживанием, в других - применить более сокращенный режим прогрева для получения требуемой прочности. При снижении т-ры в камере т-ра Б-на и давление в нем пара будут выше, чем в ОС и начинается движение в нем нагретого воздуха к открытой поверхности изделия, а также миграция из глубинных слоев Б-на влаги с интенсивным ее испарением. Таким образом, в Б-не в период ТВО наблюдаются остаточные объемные деформации, возникающие в начальной стадии твердения при нагревании изделий из еще недостаточно прочного бетона, образование направленной капиллярной пористости, в связи с перемещением влаги и паровоздушной смеси. Пониженной плотности цементного камня в Б-не, вызванной недостаточной степенью гидратации и образованием более крупных кристаллогидратов, приводящих к появлению многочисленных дефектов, вызывающих снижение эксплуатационных характеристик изделий и конструкций. Итак, в процессе ТО наряду с рядом положительных факторов, ускоряющих твердение, имеют место факторы, отрицательно влияющие на формирование структуры Б-на в изделии. Задача технологов сводится к тому, чтобы усилить влияние положительных факторов и ослабить или исключить влияние отрицательных. Это осуществляется путем оптимизации режимов тепловой обработки.

|

26. Схема производства сухих строительных смесей. Достоинства. Номенклатура состава, современное оборудование. Сухие строительные смеси - это композиции, состоящие из вяж.|-наполнителей, заполнителей и добавок (модификаторов, противоморозных, красителей и т.п.), приготовленных в заводских условиях. Большое распространение в строительстве получили сухие бетонные и растворные смеси. По назначению сухие смеси подразделяются на: -монтажные для замоноличивания стыков и монтажа классов В 7,5; В10; В 12,5; В 15; В 22,5; морозостойкостью Р 50 и Р 75; -кладочные цементно-песчаные классов В 5;В 7,5; В 10; В 15, морозостойкостью Р 35 и Р 50; -штукатурные цементно-песчаные и цементно-известково-песчаные для ручной и механизированной подачи классов В5; В 7,5; В 10, В 15, морозостойкостью Р 35 и Р50; -плиточные цементно-песчаные классов В 7,5; В 10; В 15, морозостойкостью Р 35 и Р 50; -шпаклевочные для выравнивания поверхностей под окраску, оклейку обоями и т.д. В качестве вяжущих материалов при производстве сухих бетонных смесей используют портландцемент марок 400 и 500, известь-пушенку, гипс строительный полуводный. Заполнителем является кварцевый песок с моделем крупности более 2.5. Рекомендуемые к применению сухие химические добавки -суперпластификатор-разжижитель-С-3; -пластификатор-ЛСТ; -противоморозные-поташ; В зависимости от вида применяемого вяжущего сухие смеси имеют следующие области применения: -для оштукатуривания наружных поверхностей бетонных или кирпичных, подвергающихся систематическому увлажнению, а также внутренних поверхностей бетонных или кирпичных в помещениях с относительной влажностью воздуха свыше 60% - портландцемент марки не ниже 400, шлакопортландцемент марки 400, пуццолановый портландцемент; -для оштукатуривания наружных поверхностей не подвергающихся • математическому увлажнению: каменных, кирпичных и бетонных, деревянных и гипсовых - портландцемент марки 400, известь, известь с добавкой гипсового вяжущего, смесь извести и гипса, водостойкие гипсовые вяжущие; -для оштукатуривания внутренних поверхностей (стены, перегородки, перекрытия) в помещениях с относительной влажностью воздуха до 60% -каменных и бетонных - портландцемент марки 400, — деревянных и гипсог мых - известь с добавлением гипсового вяжущего, водостойкие гипсовые мяжущие; -для кладочных и монтажных смесей для надземных конструкций в помещениях с относительной влажностью воздуха менее или равной 60% и для фундаментов, возводимых в маловлажных грунтах - портландцемент, шлакопортландцемент, пуццолановый портландцемент; -для кладочных и монтажных смесей для надземных конструкции в помещениях с относительной влажностью более 60% и для фундаментов, возводимых во влажных грунтах - портландцемент, шлакопортландцемент, пуццолановый портландцемент; -для кладочных и монтажных смесей для фундаментов, возводимых во влажных агрессивных (сульфатных) грунтах и для конструкций с морозостойкостью F200 и выше - сульфатостойкий портландцемент; - для кладочных смесей для надземных конструкций в помещении» относительной влажностью воздуха менее или равной 60% - портландцемент, шлакопортландцемент, смесь портландцемента и извести. Приготовление сухих смесей производят следующим образом: мелки заполнитель предварительно подвергается виброгрохочению, сушке и просеиванию через вибросито. Затем заполнитель, вяжущее и добавки поступают на весовую линию с помощью винтовых дозаторов. Для пигментов специальные емкости, оборудованные каналом пневматической подачи. После обвешивания материалы поступают в смеситель, где осуществи ют перемешивание исходных компонентов до получения однородной массы. Из смесителя приготовленная смесь через загрузочную воронку и подъёмно-транспортному оборудованию поступает в затарочную машину.

|

|

1 - склад песка; 2 - система ленточных конвейеров; 3 - питатель; 4 - сушильный барабан; 5 - вибросита; 6 - система бункеров для фракций песка; 7 - питатели; 8 - дозаторы вяжущих, минеральных наполнителей; 9 - расходные бункера вяжущих веществ; 10 - винтовой конвейер; 11 - расходные бункера минеральных наполнителей; 12 - пылеулавливающая система; 13 - сушильный барабан; 14 - склад минеральных наполнителей; 15 - промежуточный бункер минеральных наполнителей; 16 - дробилка; 17 - промежуточный бункер; 18 - элеватор; 19 - винтовой конвейер; 20 - смеситель сухих смесей; 21 - бункер сухой смеси; 22 - питатель; 23 - фасовочная установка; 24 - бункер химических добавок; 25 - дозатор химических добавок; 26 - транспортер для мешков с сухой смесью; 27 - складирование упакованной сухой смеси; 28 - силосный склад сухой смеси

|

27. Особенности состава бетонных смесей для монолитного бетона. Бетонная смесь для перекачивания бетононасосами должна удовлетворять следующим требованиям: П min 7-10 см при транспортировании бетононасосами с механ. Приводом Давление в рабочем цилиндре бетононасоса должна быть 5мпа к максимально возможному воспринимаемую б.с. без водоотделения дальнейшее увеличение давления приводит к выдавливание воды через непот. и оброзование пробок. Возможно увеличение ОК до 22-25 на мелких песках. Расход цемента 430 кг/м3 Песок мелкой фракции менее0,2 мм -200 кг Заполнитель мах крупности не более0,33-0,4 Диаметр трубопровода Диаметр 100-150 мах 40 мм Диаметр 209-283 мах 70 мм Количество заполнителя мелкой фракции не должно быть более 15-25% Повышение круп.зап. для жестких смесей Смеси лучше перекачиваются на гравии Оптимальный гранулометрический состав для перекачивания смесей

|

28.Схемы мобильного БСУ для монолитного бетона

Схема МБСУ-1,0 в базовой комплектации с двумя складами цемента :1 - блок дозаторный, 2 - блок смесительный, 3 - тепловой блок, 4 - блок складов цемента, 5 - кабина оператора, 6 - крышки бункера, 7– бункер инертных материалов с насадкой, 8 - скип, 9 - привод скипа, 10 - смеситель, 11 - дозатор цемента, 12 - разгрузочная воронка смесителя. Мобильная бетоносмесительная установка, размещенная приобъектно, имеет ряд преимуществ, главное из которых – это мобильность. Вне зависимости от места ее расположения можно по окончании строительства демонтировать установку и перевезти ее с одной площадки на другой объект. Решается и проблема затрат времени на поставку и регулировку нужного объема бетона.

Покупка мобильного бетонного оборудования иностранных производителей – это эффективный маневр и выход на новые уровни, новые тендеры федерального значения, будь то кольцевая дорога или заливка главной магистрали городов. Бетон в наше время – одна из составляющих успеха в строительстве, незаменимая часть процесса возведения любого объекта. Западный опыт показывает, что для строительной компании, выполняющей заказы высокого уровня, имеющийся в ее собственности мобильную бетоносмесительную установку – обязательный фактор успеха. Бетон, полученный на собственном бетоносмесительном оборудовании, можно изготавливать в нужном количестве и качестве, необходимой в том или ином случае марки. Изготовление бетона на собственном бетонно растворном узле (РБУ) зачастую оказывается гораздо дешевле его покупки, в том числе за счет сокращения расходов на транспортировку. Бетонные заводы постепенно, но уверенно занимают лидирующие позиции по окупаемости среди множества строительного оборудования. Бетонные заводы оптимальны в использовании как при непосредственном строительстве (бетон производится на объекте стройки, а значит применяется на месте производства), так и при производстве бетона на продажу сторонним организациям. Использование бетоносмесительного завода в строительстве непосредственно позволяет получать и использовать бетон тех марок, транспортировка которых в миксерах не представляется возможной. Это значительно повышает качество и скорость строительства. Кроме того, появляется отличная возможность производить бетонную смесь на продажу в то время, когда собственные потребности в бетоне меньше производительности бетоносмесительной установки (БСУ).

|

30. Метод литья и роликового прессования мелкоштучных дорожных изделий. Требования к изделиям. Материалы, состав бетонных смесей. Технология. Роликовое прессование осуществляется за счет вдавливания захватываемого роликами слоя смеси в форму. Ролики перемещаются в направлении, перпендикулярном движению формуемого изделия. Скорость движения формы с изделием определяется скоростью выдавливания избытка смеси перед уплотненной частью изделия. Рабочий орган машины для формования плоских изделий выполнен в виде стабилизирующей балки с расположенными на осях роликами, совершает возвратно-поступательные движения, тем самым прессуя смесь, подаваемую под его ролики. Назначение стабилизирующей балки - удерживать отформованную часть изделия от разрушения и одновременно заглаживать его открытую поверхность. Автоматизированная линия роликового прессования для производства изделий из песчаного бетона для дорожного строительства.

Линия роликового прессования: 1 - формовочная установка; 2 - галерея подачи бетонной смеси; 3 - ленточный питатель; 4,10 - укладчики форм; 5 - укладчик изделий; 6 - транспортер выдачи готовых изделий; 7 - пульт управления; 8 - гидравлический привод; 9 -цепной шаговый конвейер; 11 - камеры тепловлажностной обработки; 12 -формы; 13 - механизм чистки и смазки форм; I - пост чистки и смазки форм; II - пост формования; III,V - посты перекладки форм; IV - пост тепловлажностной обработки; VI - пост пакетирования готовых изделий. Линия роликового прессования предназначена для изготовления изделий широкой номенклатуры из песчаного бетона производительностью:- бортового камня, газонного камня,тротуарных плит Прессование осуществляется с помощью вращающегося ролика при многократной подсыпке под него бетонной смеси. При поступлении под ролик новой порции бетонной смеси уплотненные слои выдвигаются в стороны и вверх, размещаясь по концентрическим окружностям. По мере поступления новых порций в смеси толщина их уменьшается, они растягиваются, оставаясь неразрывными. Частицы смеси в пределах слоев взаимно смещаются слои сдвигаются один к другому. Происходит как бы взаимное перетирание слоев, при котором ориентация частиц смеси становится наиболее устойчивой с плотной упаковкой. Формование происходит следующим образом. Сначала ролики приводят во вращательное движение, затем форму перемещают под роликами и под ролики засыпают бетонную смесь, которая закатывается по всей ширине и толщине изделий. Линия представляет собой автоматизированный горизонтально-замкнутый конвейерный поток с полным комплексом технологических операций: прием, промежуточное хранение и транспортировка бетонной смеси; формование изделий; термообработка изделий; подготовка форм; пакетирование готовых изделий; транспортировка пакетов готовых изделий на склад продукции. Кроме основных технологических операций на каждом этапе осуществляется ряд вспомогательных: перекладка изделий после предварительной термообработки; сдвиг изделий на поддоне; контроль качества готовой продукции. Технологическая линия включает в себя систему автоматического управления оборудованием, набор аппаратуры для контроля качества готовой продукции, систему автоматики для регулирования процесса термообработки, аварийно-блокировочные устройства и комплект механического оборудования.

|

|

Формование мелкоштучных дорожных изделий из пластичных смесей в индивидуальных пластиковых формах может быть организовано по стендовой и агрегатно-поточной схемам. Формы изготавливаются с небольшим технологическим уклоном для облегчения извлечения изделий при распалубке. Формование ведется с уплотнением на виброплощадках или методом литья. После выдержки при 18-20°С в течение суток форма с изделием помещается в ванну с горячей водой (40-50°С) на 5-10 мин, затем переносится на виброплощадку для облегчения извлечения изделия из формы. Далее, изделия твердеют либо в пропарочной камере, либо на складе готовой продукции при температуре. Варианты компоновки участков по изготовлению изделий в индивидуальных формах отличаются разной степенью механизации и автоматизации производственных процессов.

|

31 Отличие в способе армирования и формования пустотных панелей перекрытий, изготовляемых на кассетпо-конвейерных линиях и вибропротяжпых стендах.

Распределение и натяжение арматурных канатов. Канаты из бухт при помощи машины EL 400/LPG раскладывают по всей длине стенда. После домкратом EL233/750 натягивают до проектного значения предварительного напряжения. Для закрепления канатов в упоры стендов используют цанговые захваты. Напрягаемая арматура : в нижней зоне – арматурные канаты класса К-7 диаметром 12 и 15 мм по ГОСТ 13840-88, в верхней зоне – арматурные канаты класса К-7 диаметром 9 мм.Арматура устанавливается по осям рёбер в количестве, зависящем от расчётного пролёта, класса бетона и нагрузки.Величина начального предварительного напряжения для прядей нижней зоны 11 000 кгс/см2; напряжение контролируемое по длине стенда перед бетонированием – не ниже 9500 кгс/см2.Величина предварительного напряжения для прядей верхней зоны 5500 кгс/см2, напряжение контролируемое по длине стенда перед бетонированием – не ниже 5000 кгс/см2.Передаточная прочность бетона при разрезке монолита на панели принята равной 80 % от класса бетона. При этом концы монолита длиной не менее 500 мм с обоих концов стенда должны отрезаться в связи с возможной полной потерей анкеровки арматуры на этих участках.Нормируемая отпускная прочность бетона -80% от класса (марки) бетона. Фактическая прочность бетона (в возрасте 28 суток, передаточная и отпускная) должна соответствовать требуемой, назначенной по ГОСТ 18105-86 в зависимости от нормируемой прочности бетона от показаний фактической однородности бетона.При передаче предварительных напряжений путём разрезки монолита и напрягаемых стержней диском допускается проскальзывание прядей не более 3 мм.Перед началом массового изготовления производятся испытания опытных образцов панелей с различными вариантами армирования с максимальной для принятого армирования длиной и нагрузкой. При испытании опытных образцов панелей прочность бетона на сжатие должна быть не выше проектной марки. Испытания панелей по прочности, жёсткости и трещиностойкости производить по ГОСТ 8829-85 на нагрузки, приведённые в рабочих чертежах. Армирование на к-к линиях осущ-ся сетками каркасами.Они свариваются на машинах многоточечной сварки Устанавливаются они вручную.(кассета раскрывается) Формование на вибропротяжных стендах – экструдированием. Бетон для формования применяется плотностью 2400 кг/куб.м. и жёсткостью 30 сек. Проектная марка бетона по прочности на сжатие должна соответствовать ГОСТ10180-90. Перед формованием на стенд тонким слоем распределяют воду для пластификации бетонной смеси. В приёмный бункер экструдера бетонная смесь подаётся при помощи промежуточного бункера EB450/2/0. В приёмный бункер бетонная смесь подаётся кюбелем EL822 адресной скоростной подачи. Подвесная дорожка соединена с БСУ. Перед формованием следует чистить экструдер от остатков бетонной смеси.

В к-к линиях бет смесь подаётся в кассету бетоноукладчиком. Уплотняется вибрированием. Вибраторы навесные/глубинные. Бет смесь подвижная, тк армирование насыщенное.

|

|

|