шпоры гос / Новая папка / teplotehnika_

.doc|

1. Назначение тепловой обработки и классификация тепловых агрегатов. Перечислите способы тепловой обработки в производстве строительных материалов, изделий и конструкций. Назначение и виды тепловых агрегатов: 1. Установки для ТВО для ускорения процесса твердения бетона: периодического (ямные камеры, стендовая установка, термоформа, кассетные установки, пакетные установки и автоклавы) и непрерывного действия (горизонтальные щелевые, вертикальные камеры паропрогрева, вибропрокатные станы, полигональные пропарочные камеры щелевого типа, камеры с разным уровнем зон). 2. Сушильные установки: для сушки строительных материалов (шахтные, сушилка кипящего слоя, барабанные, контактные, конвейерные, пневматические сушилки) для сушки изделий (камерные, тоннельные, сушилки для листовых изделий, сушилки с использованием э/энергии, перегретого пара и жидкости). 3. Установки для высокотемпературной обработки: установки для обжига,(для природы изменения полуфабриката) (шахтные, вращающиеся, печи кипящего слоя, кольцевые, туннельные и щелевые печи) установки для плавления (вагранки, ванные, э/дуговые, вращающиеся печи), установки для спекания (чаша периодического действия, карусельные и ленточные, агломерационные машины) и вспучивания (вращающиеся печи, печи кипящего слоя, шахтные, трубчатые печи). Классификация 1. По основной конструкции 2. По режиму работы 3. Вид теплоносителя 4. По способу передачи теплоты Способы ТО - низкотемпературная меньше атмосферного Р (сушка, ТВО в ямных, щелевых камерах и т. д.) и больше атмосферного Р (ТВО в автоклавах); - высокотемпературная (обжиг, плавление, спекание, вспучивание). Сушка – процесс удаления влаги из материала при Т ниже ее кипения. При этом удаляется только физ. и физ.-хим. связанная влага при низких Т нагрева, поэтому хим. превращений при сушке не происходит. Сушка заключается в обмене теплотой и массой м/у теплоносителем и материалом. Удаление влаги ведет к сближению частиц материала и формирования его структуры. ТВО – процесс одновременного воздействия тепла и влаги. Ее применяют для ускорения твердения Б и ЖБ. Теплоноситель контактирует с поверхностью при этом происходит тепло и массообмен. Процесс ТВО яв-ся конечным для производства сборного Б и ЖБ. Обжиг – ТО материалов и изделий с цель создания заданных необходимых свойств за счет фазовых и физ. хим. превращений, происходящих в материалах только при высоких Т(10000С и более). Проводят в печах путем нагрева изделий теплоносителем. Происходят процессы тепло- и массообмена. Плавление – это тепловой процесс перевода минерального сырья из твердого состояния в жидкотекучее (1000-14000С). Плавление в процессе разогрева сопровождается тепло- и массообменными процессами и фазовыми превращениями. Спекание – это тепловой процесс, при котором происходит соединение в конгломерат сыпучего материала с выгоранием органических компонентов при интенсивном просасывании воздуха. Т=1200-14000С. В процессе спекания м/у просасываемым воздухом и материалом происходит тепло- и массообмен. В материале при высокой температуре разогрева идут фазовые и физ.-хим. превращения. Наблюдается структурообразование. Вспучивание – это процесс увеличения объема частицы материала за счет внутреннего газообразования, при высокой Т и быстром нагреве. Вспучивание сопровождается процессами тепло- и массообмена. Идут фазовые и физ.-хим. превращения. Наблюдается структурообразование. |

2. Источники тепла и теплоносители, применяемые в тепловой обработке ЖБИ Источником теплоты в термодинамике является элемент, имеющий температуру, отличную от Т окружающей среды. При осуществлении контакта источника тепла с окружающей средой совершается определенная работа. Если Т источника выше Т окружающей среды, то такой источник называется горячим. Если Т источника ниже Т окружающей среды, то такой источник называется холодным. Виды теплоносителей: Водяной пар – делится на насыщенный и перегретый. Насыщенный может быть сухим и влажным: сухой не содержит жидкости, влажный представляет собой смесь пара с мельчайшими капельками жидкости, равномерно распределенными по его массе и находящимися во взвешенном состоянии. Перегретый пар – это пар Т которого выше Т насыщенного пара того же давления. От насыщенного он отличается тем, что не имеет определенной зависимости м/у Т и Р. Он используется для сушки материала, когда необходимо повысить внутренний тепло- и массообмен, когда отрицательное влияние оказывают окислительные процессы для упрощения схемы теплоснабжения сушильного агента. Он позволяет увеличить скорость сушки и снизить удельный расход тепла на сушку. Горячий воздух – его рационально использовать при всех видах сушки, когда Т не превышает 150-200 0С, а содержание большого числа кислорода не влияет на свойства высушенного материала. Его получают путем нагрева в калориферах с помощью пара и сели калориферы работают на паре с Р=0,7 МПа, то нагрев воздуха не превышает 150 0С. Если Р= 0,3 МПа, то Т= 110 0С. (более высокий нагрев допустим.) Дымовые газы – используются для сушки материалов с высокой Т = 200-900 0С. Дымовые газы используются только тогда, когда газовые и твердые частицы дыма не оказывают «-« воздействия на качество продукта. Для получения дымовых газов используются топочные устройства, в которых сжигается жидкое, твердое, газообразное топливо, но и наиболее рациональным способом могут служить дымовые газы, полученные в котельных установках ТЭС в нагревательных, лавинных и обжиговых печах. Используют для сушки материалов, в которых способно накапливаться статическое электричество. Дымовые газы применяют для керам. изделий. Горячая вода – применяется приТО ЖБ на стендах и других установках (прогрев осуществляется через стенку). Подогревают воду в спец. водогрейных котлах или теплообменных аппаратах до 1800С и более. К тепловым установкам её подают при Т=1000С насосами, а при более высоких Т – под давлением. Высококипящие жидкости (минеральные масла, орг. жидкости, глицерин, кремнийорг. жидкости) – применяют для ТО свыше 2000С. Для их применения необходимы дополнительные установки для нагрева. (Прогрев осуществляется через стенку) Э/энергия (э/прогрев, э/обогрев, э/нагрев, высокочастотный нагрев, индукционный нагрев) – э/прогрев предусматривает включение нагреваемого тела в э/цепь как сопротивления. Внутри изделия э\э преобразуется в тепловую. Для ТО бетона используют э/э переменного тока пром. частоты. Постоянный ток не применяют, т.к. он вызывает электролиз воды. Осуществляется э/прогрев внутренними электродами или наружными. Электрообогрев выполняют внешними источниками теплоты, передаваемый через промеж.среду, которой может быть воздух, жидкость или тв. тело. Электронагрев происходит за счет физического явления, передача тепла происходит первоначально к мет.частям формы. Высокочастотный прогрев – микроволновая печь. Индукционный нагрев – передача тепла сначала происходит излучением, а потом теплопроводностью. Механическая смесь сухого воздуха с водяным паром (влажный воздух, насыщенная смесь и ненасыщенная смесь) – Используют в сушильных установках, передача тепла производится при непосредственном контакте сушильного агента с материалом. Паровоздушная смесь имеет определенное содержание влаги, что является недостатком. Передача тепла происходит хуже |

3. Конструктивные схемы тепловых установок, применяемые для ТО ЖБИ и ЖБК. Установки для ТВО: - периодического (ямные камеры (а), стендовая установка (б), установки для ТВО под колпаком и термощитом, установки для пуска пара в полости изделий (в), тоннельные камеры (г), формы горизонтальные (д), Фомы вертикальные, кассеты (е), автоклавы (ж), установки для э/нагрева в вертикальных формах (з), инфракрасное излучение (и)); - непрерывного действия (для ТВО во время силового вибропроката (к), тоннельные камеры: многоярусные (л), одноярусные щелевые (м), вибропрокатные станы (н), водные конвейеры (о), вертикальные камеры (п), вертикальные камеры с остывочным коридором (р), камеры П-образные (с)).

|

7. Опешите конструктивные особенности ямных пропарочных камер с эффективными стенками и интенсивной циркуляцией греющей среды. Преимущества и недостатки. Камера представляет собой камеру, где отформованные изделия подвергаются тепловлажностной обработке в периодическом процессе. Последнее определяет основные недостатки такой схемы - трудность механизации, сложность автоматизации, большая продолжительность пропаривания и завышенные удельные расходы тепла на обработку 1 м3 бетона. Сами камеры просты в изготовлении и поэтому имеют большое распространение на заводах. Толщина и конструкция стен камеры выбираются, исходя из требований малой теплопроводности и малой паропроницаемости. Если стены для снижения потерь тепла в окружающую среду на аккумуляцию выполняются из пористых, но малотеплопроводных и нетеплоемких материалов, то их следует покрывать пароизолирующим слоем. Пар вводится в камеру при помощи уложенного внизу по длинным сторонам перфорированного паропровода. Перфорированные паропроводы укладываются по периферии камеры внизу и вверху. Задача верхнего паропровода -подавать пар сверху через малые отверстия (диаметр 2—4 мм с шагом 150—200 мм), чтобы он, медленно опускаясь книзу, вытеснял воздух из камеры в конце периода нагрева, что позволяет создать атмосферу чистого пара и довести температуру в камере до 100° С. П Схема паропровода с вертикальными стояками конструкции Гипростроммаша 1 — паропровод; 2, 4 — вентили; 3 — регулирующий вентиль; б — горизонтальная разводка; 6 — перфорированные стояки

Схема парораспределения в камере системы КИСИ а —камера в разрезе; б - парораспределение; 1-подача парa- 2 - вентили; 3- регулятор; 4 - подводящий паропровод; 5, 6 – нижний и верхний паропроводы с соплами; 7 - сопла; 8 -съемная дроссельнаяая шайба

С а

—схема паропроводов; б — схема

эжектора

|

|

8. Конструктивная особенность и процесс тепловой обработки в пропарочной камере конструкции Семенова (безнапорная камера). Преимущества и недостатки. В некоторых случаях для ТВО в камерах необходима более высокая Т порядка 100 0С. Такая температура в ямных камерах достигается только в камерах Семенова. Отличие заключается в устройстве дополнительного паропровода, позволяющего подавать пар сверху, и трубы для выпуска смеси. В камерах Семенова перфорированные паропроводы укладываются по периферии камеры внизу и вверху. Задача верхнего паропровода – подавать пар сверху через малые отверстия, чтобы он медленно опускаясь к низу вытеснял воздух из камеры в конце периода нагрева, что позволяет создавать атмосферу чистого пара и довести Т до 100 0С. Загрузка, выгрузка и начальное включение камеры осуществляется как и в обычной ямной камере. Закрывают вентиль 2 и вентиль 8, открывают вентиль 1, при этом пар из системы подачи поступает через нижнюю перфорированную трубу в камеру с материалом и нагревает его до 80-850С. По достижении этой Т закрывают вентиль 1, исключая нижнюю подачу пара, включают вентиль 8 и вентиль 2. Пар начинает поступать в камеру через верхнюю перфорированную трубу 4, и т.к. он легче воздуха, постепенно занимает сначала верхний объем камеры, а далее всю камеру, вытесняя паровоздушную смесь через трубу 5. Т.к. труба 5 охлаждается холодной водой, то пар конденсируется, и стекает по желобу 7. Постепенно паровоздушная смесь выдавливается через трубу 5, и объем всей камеры занимает водяной пар. В момент достижения в камере у отверстия трубы 5 Т=1000С свидетельствует об удалении ПВС и вентиль 8 закрывают. Т.О. давление в камере остается атмосферным. Изотермическая выдержка материала в камере проводится при такой же Т. Охлаждение происходит как и в обычной ямной камере.

Рис. Ямная камера Семенова

Эжекторный затвор конструкции Гипростроммаш 1- нижний открытый бачок; 2- верхний открытый бачок; 3- всасывающий патрубок; 4- перегородка; 5- пробка, закрывающая отверстие для слива воды; 6- эжектор; 7- трубка; 8- пластина, предотвращающая попадание воды в эжектор; 9- вентиляционный канал |

9. Эффективные схемы распределения теплоносителей в камерах ямного типа. С

Схема паропровода с вертикальными стояками конструкции Гипростроммаша 1 — паропровод; 2, 4 — вентили; 3 — регулирующий вентиль; б — горизонтальная разводка; 6 — перфорированные стояки

Схема парораспределения в камере системы КИСИ а —камера в разрезе; б - парораспределение; 1-подача парa- 2 - вентили; 3- регулятор; 4 - подводящий паропровод; 5, 6 – нижний и верхний паропроводы с соплами; 7 - сопла; 8 -съемная дроссельнаяая шайба

Схема парораспределения с внешним эжектором (Рециркуляция) а —схема паропроводов; б — схема эжектора

П 1- перфорированный трубопровод d=50 мм с соплами Лаваля; 2- магистральный паропровод; 3- отверстие d=6 мм для стока конденсата; 4- вентили запорные муфтовые; 5- вентиляционный водяной затвор; 6- паропровод к эжекторам приточного и вентиляционного затворов; 8- воодопровод к гидрозатвору крышки камеры; 9,12,13- задвижки; 10- дроссельная диафрагма; 11- регулирующий клапан; 14- магистарльный водопровод; 15-приточный водяной затвор; 16- клапан управления подачей пара к эжекторам; 17- конденсатоотводчик

|

10. Термоформы: конструктивные решения, устройства и способы регулирования движения теплоносителя. Создание условий по улучшению структурообразования бетона при тепловлажностной обработке, т, е. уменьшения интенсивности массообмена, снижения вероятности переувлажнения или пересушивания материала, возможно при отсутствии непосредственного соприкосновения поверхности изделия с теплоносителем (при контактном прогреве). Контактный прогрев бетонных и железобетонных изделий осуществляется в термоформах через днища а стенки формы, а в герметически закрытых формах — и через крышку формы. Жесткие конструкции поддона и боковых стенок обшивают металлическим листом и герметизируют, а в образовавшиеся полости через штуцера подводится теплоноситель; в отсеки теплоноситель может быть подан с помощью перфорированных труб. Для равномерного распределения теплоносители и его циркуляции в ребрах жесткости делают круглые или овальные отверстия диаметром не менее 100 мм. В качестве теплоносителя используют пар, воду, высокотемпературные теплоносители (например, масло, дитолилмегаи). Возможно также применение электроэнергии трубчатые или плоские электронагреватели. Температура в тепловых отсеках может достигать 130- 140 °С, что интенсифицирует процесс и сокращает длительность тепловой обработки. При использовании пара в качестве теплоносителя предусматривают систему удаления конденсата и для облегчения его стока форму устанавливают с уклоном 1..20. На заводах ЖБИ применяют стационарные и передвижные термоформы. Стационарные термоформы применяют, как правило, для изготовления крупноразмерных изделий. Постоянно подключенные к тепловой сети, эти формы имеют неподвижный поддон и откидывающиеся борта. Вибрирование производят с помощью навесных или глубинных вибраторов.

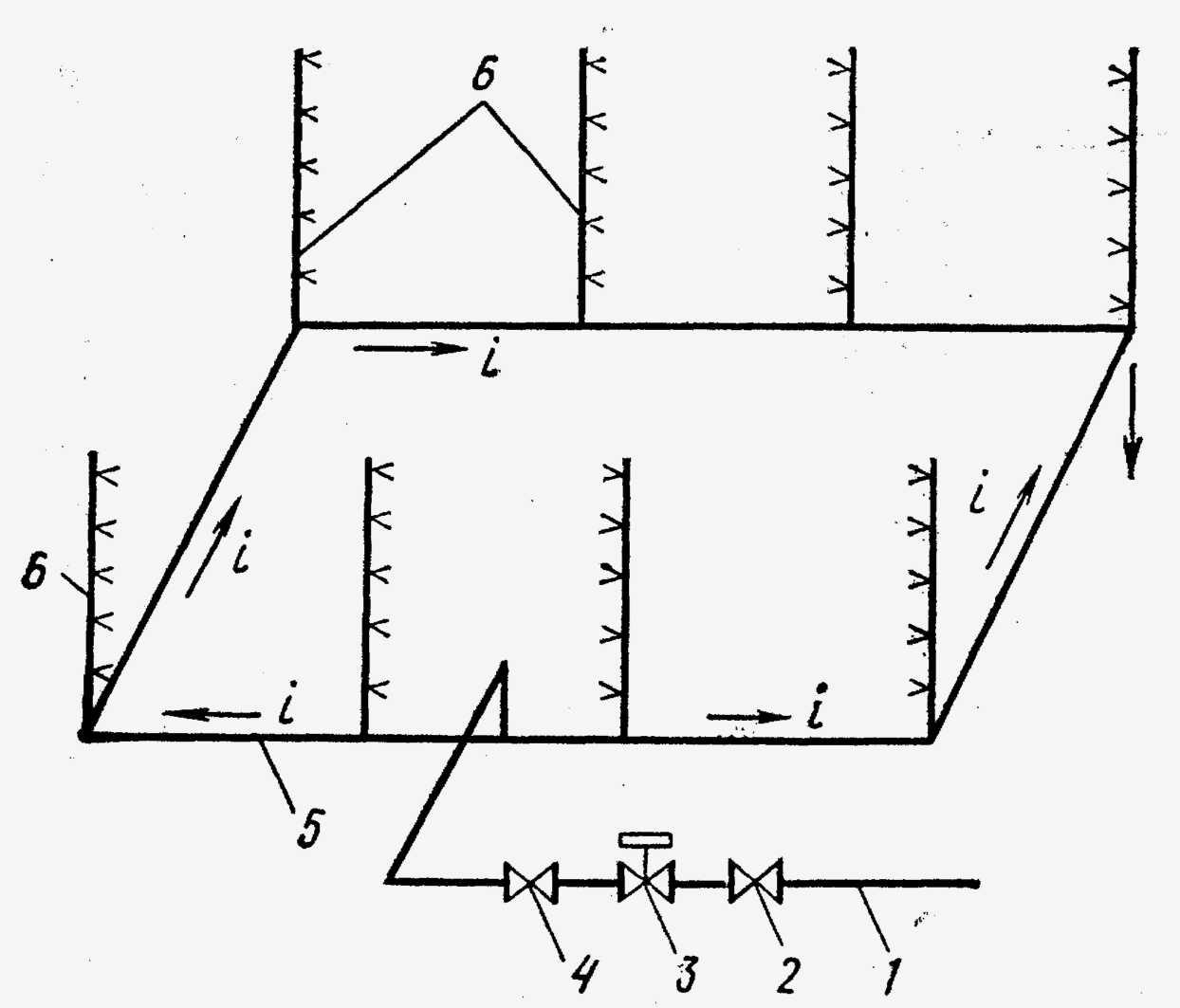

1- пакет термоформ, 2 – автоматические клапаны, 3 – паровая гребенка, 4 – пневмоцилиндры, 5 – паровой коллектор, 6 – узел регулирования, 7 – расходомер, 8 – паропровод, 9 – клапаны для удаления конденсата, 10 – коллектор конденсата, 11 – конденсатопровод. Пакетировщик состоит из стола-траверсы 1, четырех гидродомкратов 2, направляющих колонн 3 и четырех упоров-отсекателей 4. На стол-траверсу ставят термоформу с изделием 7, подготовленную к ТО. Включают гидродомкраты, которые поднимают стол-траверсу несколько выше упоров-отсекателей. При этом упоры-отсекатели утапливаются. После прохождения формы отсекатели возвращаются в нормальное положение. Далее стол опускают, а термоформа остается на упорах отсекателя и подключается к системе пароснабжения. Пакетировщикрассчитан на 6 форм. Пар подключается к каждому отсеку поддона формы 5 с помощью гибких шлангов от парораспределительной системы. Изделия 6 в формах проходят снизу доверху и загружаются с интервалом. ТО изделий проводят без предварительной выдержки. Каждое изделие кроме верхнего обогревается с 2-х сторон. Подъем Т осуществляют до 90-950С за 2ч. Прогрев изд. неравномерен, поэтому R на сжатие в разных точках бывает различной. Нагрев в пакетировщиках с помощью пара, а также высококипящими органическими и масляными теплоносителями. Наиболее выгодно и целесообразно в пакет.пакетировщикахэжекционноепароснабжение с рециркуляцией части паровоздушной смеси, которое применяется для нагрева кассетных установок. |

11. Конструктивные особенности щелевых камер. Способы обогрева и снижения расхода тепла в этих камерах.

Горизонтальные пропарочные камеры щелевого типа представляют собой туннель L=100-120 м. в камере помещается от 17 до 27 вагонеток с изделиями. Щелевые пропарочные камеры по длине разделяются на зоны: зону подъема Т, изотерм.выдержки и охлаждения. Разделение камеры на функциональные зоны позволяет экономить тепловую энергию за счет затрат теплоты на нагрев конструкций после каждого цикла. Принцип работы: вагонетка с изделием в форме 1 поступает на снижатель 2, оборудованный толкателем. Снижатель опускает вагонетку на уровень рельсов щелевой камеры 4, и толкатель выталкивает вагонетку со снижателя в камеру. При этом вагонетка с изделием проходит под механической шторой 3, которая предохраняет торец камеры от выбивания паровоздушной смеси и проникания в нее холодного воздуха. Одновременно вагонетка с изделием усилием толкателя продвигает весь поезд, находящийся в камере, и последняя вагонетка ч/з герметизирующую штору 5 выдвигается на подъемник 6, который поднимает вагонетку на уровень пола, откуда она транспортируется на пост распалубки изделий. Изделия подогреваются либо паром, либо ТЭНами. При прогреве паром для его подачи используют двухсторонние стояки. Пар смешивается с воздухом, образуя паровоздушную смесь. Для улучшения использования теплоты пара устраивают рециркуляцию: паровоздушную смесь отбирают у загрузочного конца камеры и возвращают в конец зоны подогрева. Рециркуляция помогает уменьшить потери пара, проникающего в зону охлаждения за счет его передвижения к загрузочному концу камеры. М/узоной изотермической выдержки и охлаждения устраивают воздушные завесы или перегородки из термостойкой резины. Воздушные завесы в целях экономии тепла устраивают и месте загрузки камеры. Мax нагрев изделий при использовании пара 80-850С. ТЭНы размещают в виде блоков в камере. Нагрев изделий ускоряется и такие камеры делают короче 80-90 м. ускоряют нагрев также путем повышения Т среды до 120-1300С. После ТО изделия охлаждают холодным воздухом.

Рис. Щелевой пропарочной камеры.

|

|

12. Конструктивные особенности щелевых камер полигонального очертания. Преимущества и недостатки. Полигональные пропарочные камеры щелевого типа представляют собой туннель. Принцип действия: посредствам снижателя 1 вагонетка с изделием 2 спускается к входу в камеру, где захватывается тянущим механизмом. Привод тянущего механизма располагается в приямке шахты подъемника. Тянущий механизм протягивает поезд вагонеток при загрузке очередной из них на один шаг ч/з камеру 3. Выходящая из камеры вагонетка поступает на подъемник 5 и поднимается на уровень пола. Поднятая вагонетка с пропаренным изделием направляется к месту распалубки. Полигональный тип камер выгоден при использовании в качестве теплоносителя пара, так же применяют и ТЭНы. При обогреве паром пар вводится во вторую зону изотерм.выдержки, часть стояков расположена в конце первой зоны подогрева. Третья зона – охлаждения должна подвергаться вентиляции. В камере вначале ее пуска в эксплуатацию присутствует воздух. В камере образуется паровоздушная смесь. Далее поступающий пар, т. к. он легче паровоздушной смеси, занимает верхнюю часть зоны изотерм.выдержки, выдавливает паровоздушную смесь в ниже расположенную зону подогрева. Зона охлаждения отделяется от зоны изотермической выдержки воздушной завесой 4. В зоне изотерм. выдержки воздуха не остается, относит. влажность достигает 95-97% и Т в зоне повышается до 1000С. Создаваемые условия позволяют уменьшить длину камеры. Доля воздуха в паровоздушной смеси камеры снижается, а коэффициент теплопередачи от паровоздушной смеси к матер.возрастает. Полигональная камера дает возможность снизить расход пара на 8-10% по сравнению с горизонтальной щелевой пропарочной камерой.

Рис. Полигональной пропарочной камеры щелевого типа. 1-подогрев изделия теплом отходящим из зоны 2, 2-подача теплоносителя, 3-охлаждение. Полигональные очертания камеры позволяют использовать естественное расслоение паровоздушной смеси по высоте: пар, подаваемый в зону изотермического выдерживания, постепенно заполняет ее, так как будучи легче воздуха и паровоздушной смеси, скапливается в самом высоком месте. Таким образом, в зоне изотермического прогрева устанавливается наиболее высокая температура, равная 95...97 °С, и относительная влажность 95...97 %. При ТВО в таких камерах изделия более равномерно прогреваются, режим ТВО более мягкий, следовательно уменьшается деструкция и в следствии улучшаются физико-механические свойства бетона. |

|

14. Конструкции и особенности обогрева вертикальных пропарочных камер. Преимущества и недостатки. Вертикальная пропарочная камера представляет собой форму перевернутого стакана. Она бывает 2-хстопная, если изделия размещаются к камере в 2 столбика, один из которых работает на подъем, а др. на опускание изделий; и 4-хстопная – 2 на подъем, 2 на опускание. Для 2-хстопных количество ярусов 12-14, 4-хстопных – 6-7 ярусов. Изделие 1 двигается в форме по приводному рольгангу 2 затем с помощью концевых включателей проходит до положения 3, в камеру 4, состоящую из бетонной коробки 5, покрытой ТИ слоем 6. коробка закрыта герметичной крышкой 7. концевые включатели включают загрузочные гидродомкраты 14, которые поднимают форму с изделием, утапливая защелки 13. поднимая форму несколько выше защелок, гидродомкраты поднимают весь штабель изделий, находящийся на загрузочной стороне. При этом защелки возвращаются в рабочее положение, а гидродомкраты двигаются вниз, опуская весь штабель на защелки. Затем гидродомкраты выключаются. После их отключения включается передаточная тележка 8, которая забирает верхнюю форму с изделием захватами 9 и ставит сверху др. штабеля на разгрузочной стороне. Выгрузив форму с изд. она возвращается в исходное положение и выключается. Одновременно включается гидродомкраты 11 на разгрузочной стороне, они занимают верхнее положение и приподнимают разгрузочный штабель над приводными защелками 12. Защелки освобождаются и убираются гидроприводом в пазы гидродомкраты начинают опускаться на высоту одной формы вагонетки и останавливаются. В это время защелки выталкиваются в рабочее положение и подают в пазы 10 второй от низа формы, удерживая на себе штабель. Гидродомкраты с освободившимся нижним изделием опускают его на приводной рольганг выгрузки, который включается, как только гидродомкраты займу крайнее положение, и изделие выходит из камеры. Пар ч/з трубопровод 15 подается в перфорированную трубу 16, расположенную вверхней по всему периметру камеры в момент пуска камеры в ней находится воздух, пар смешивается с ним, образуя паровоздушную смесь. Новые порции пара, который непрерывно подается в камеру и легче паровоздушной смеси, занимает верхнюю часть камеры, вытесняя паровоздушную смесь книзу. т.о., в верхней части камеры образуется среда чистого пара с Т=1000С. т.о., изделия сначала нагреваются, потом выдерживается при Т=1000С, а затем, опускаясь вниз, охлаждаются, т. к. паровоздушная смесь имеет Т меньше. +: возможность создать высокую Т без выброса пара ч/з входные отверстия; меньшая площадь по сравнению с др. устойствами непрерывного действия, расход пара 100-150кг/м3 -: ремонт осложняется доступностью к оборудованию, т. к. все детали находятся внутри камеры.

|

15. Способы нагрева изделий и особенности режима тепловой обработки в кассетах. Способы снижения расхода тепла. Конструкции кассетных установок. Кассетные установки сочетают я себе установки для формования и тепловлажностной обработки изделий; что обусловливает значительную экономию производственных площадей. Нагревать тепловые отсеки можно любыми источниками тепла (пар, горячий воздух, ДГ, высококипящие жидкости и э\нагрев). Изделия нагревают до 80-90 С в течение 1,5-2 часов, и выдерживают при этой Т 4-6 часов. После загрузки и виброформования изделие подвергают ТО с 2-х сторон. Теплообмен м/у паром и изделиями идет ч/з стальную стенку. Равномерный прогрев изделий ч/з стенку из-за расслоения Т пара по высоте затруднен, поэтому прибегают к эжекторному снабжению пара. Пар с помощью внешнего эжектора забирает часть ПВС из трубопровода, соединенного с верхней частью парового отсека и смешиваясь с ней поступает в нижнюю часть парового отсека. Такая циркуляция смеси позволяет нагревать изделия равномерно. Продолжительность ТО 8-10 часов, а в унифицированных кассетах - 5-6. Кассета Гипростроймаша

1-паровой отсек, 2-рабочие отсеки, 3-разделительный лист, 4-навесные вибраторы, 5-фиксаторы толщины изделия, 6-теплоизолирующее одеяло Рис. Кассета унифицированная 1-паровой отсек, 2-рабочие отсеки, 6-вибраторы.

ТВО складывается из 2-х периодов: прогрев и изотермическая выдержка, после чего кассету разбирают, а изделие распалубливают. В кассетах изделие не охлаждают (долго остывают т.к. кассета имеет теплоемкость). Изделие выгружают с проектной прочностью 50-60%. После чего изделие ставят в спец. яму-камеру вертикально вплотную друг к другу. При этом изделия охлаждаются, и в течение 15-18 часов набирают прочность.

1 – магистральный паропровод, 2 – подающий коллектор, 3 – узел регулирования, 4 – эжектор, 5 – тепловые отсеки, 6 – коллектор сбора конденсата, 7 – конденсационный горшок, 8 – конденсатопровод, 9 – отсасывающий коллектор, 10 – формовочные отсекис разделительной стенкой |

ри

отсутствии или малом движении греющей

среды в пустотах изделий или в щелях

между ними теплообмен ухудшается.

Более эффективным средством является

выполнение на нижнем паропроводе

меньшего числа более крупных отверстий,

направленных вверх. Вытекающий из

них с повышенной скоростью пар обладает

большей энергией и дальнобойностью

струи, создает эжекцию, засасывает

окружающую среду в поток и в значительной

мере ликвидирует застойные участки

в объеме камеры. Паропроводы с

эжектирующим струями могут включаться

попеременно справа и слева от

уложенных изделий, что создает

переменную по знакам разность давления,

организованное движение теплоносителя

через горизонтально расположенные

пустоты и особенно быструю ликвидацию

застойных объемов в камере. Существуют

различные схемы снабжения паром

ямных камер.

ри

отсутствии или малом движении греющей

среды в пустотах изделий или в щелях

между ними теплообмен ухудшается.

Более эффективным средством является

выполнение на нижнем паропроводе

меньшего числа более крупных отверстий,

направленных вверх. Вытекающий из

них с повышенной скоростью пар обладает

большей энергией и дальнобойностью

струи, создает эжекцию, засасывает

окружающую среду в поток и в значительной

мере ликвидирует застойные участки

в объеме камеры. Паропроводы с

эжектирующим струями могут включаться

попеременно справа и слева от

уложенных изделий, что создает

переменную по знакам разность давления,

организованное движение теплоносителя

через горизонтально расположенные

пустоты и особенно быструю ликвидацию

застойных объемов в камере. Существуют

различные схемы снабжения паром

ямных камер. хема

парораспределения с внешним эжектором

хема

парораспределения с внешним эжектором

уществуют

различные схемы снабжения паром

ямных камер

уществуют

различные схемы снабжения паром

ямных камер