- •1. Литературный обзор

- •1.1 Установки периодического действия

- •1.2.1. Горизонтальные щелевые камеры.

- •2. Подбор состава бетонной смеси

- •Производственный состав бетона ,кг/м3

- •3. Конструктивный расчет тепловой установки

- •3.1 Определение геометрических размеров установки Длина камеры

- •3.2 Расчет производительности установки

- •4. Расчет коэффициента теплообмена между греющей средой и прогреваемым изделием

- •5. Расчет тепловыделения бетона при тепловой обработке

- •I. В период подъема температуры

- •II. В период изотермической выдержки

- •Количество градусо-часов в период изотермической выдержки:

- •Количество градусо-часов за весь период тво:

- •6. Расчет распределения температур в бетонных и железобетонных изделиях Период подъема температур

- •Период изотермической выдержки

- •7. Теплотехнический расчет

- •II. Расход теплоты, кДж/кг

- •Суммарный расход теплоты в период подогрева

- •7.2.2 Период изотермической выдержки

- •IV.Расход теплоты, кДж/ч

- •8 Расчет диаметров паро- и конденсатопроводов

- •Заключение

2. Подбор состава бетонной смеси

Тяжелый бетон.

Класс бетона 20.

Марка (активность) цемента 400.

к мл =1,12 - коэффициент межпартионной вариации.

v = 0,135 - вариация прочности бетона.

Лабораторный состав бетона.

1. Рассчитаем средний уровень прочности бетона:

Rб=1,1![]()

Rб=1,1![]() 1,12=31,65

1,12=31,65

2. Определим водоцементное отношение В/Ц:

В/Ц=![]() =0,47

=0,47

3. Определим расход цемента:

Ц=![]()

В=186,6(таблица зависимости расхода воды, для подвижности Ок=5...9см).

Ц=![]() =381,1

кг/м3

=381,1

кг/м3

4. Определим расход щебня:

Щ= ,

,

где а - коэффициент раздвижки зёрен; а = 1,1 (из таблицы в зависимости от расхода цемента). Пщ - пустотность щебня в %; Пщ = 0,4 % .

ущ - насыпная плотность щебня; ущ = 1,45 кг/м" (из распечатки) рщ - истинная плотность щебня; рщ = 2,63 кг/м3

Щ= кг/м3

кг/м3

5. Определим расход песка:

П=[1000-(![]() )]

)]![]() ,

,

где рщ - истинная плотность щебня; рщ = 2,63 кг/л.

рп - истинная плотность песка; рп = 2,6 кг/л. рц - истинная плотность цемента; рц = 3,1 кг/л.

П

= [1000 - (![]() )]*2,6

= 384,2 кг/м3

)]*2,6

= 384,2 кг/м3

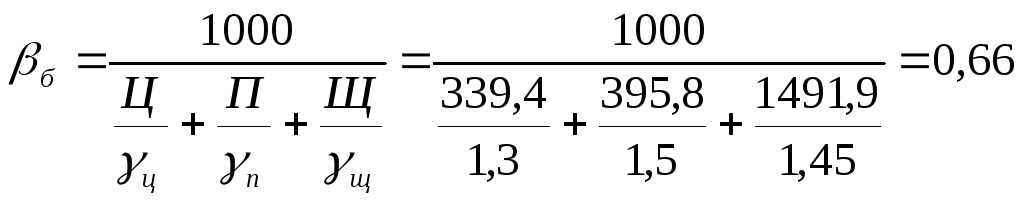

Производственный состав бетона ,кг/м3

1. Влажность песка 3%, П = 384,2 кг , тогда:

Вп - содержание воды в песке;

Вп = 384,2 • 0,03 = 11,526 л.

Влажность щебня 2%, Щ = 1462,7 кг , тогда

Вщ - содержание воды в щебне ;

Вщ = 1462,7 • 0,02 = 29,524 л.

Всего: 40,78 л.

Тогда: П = 384,2 +11,526=395,8кг

Щ = 1462,7 + 29,254 - 1491,9 кг

В = 186,6-40,78-145,8 л.

2. Найдём коэффициент выхода смеси:

,

,

где

![]() ,

,

![]() ,

,

![]() -

насыпная плотность цемента, песка и

щебня соответственно.

-

насыпная плотность цемента, песка и

щебня соответственно.

3. Расчётная плотность смеси:

П + Щ + В + Ц=339,4 + 1491,9 + 145,8 + 395,8 =2373 кг/м3

3. Конструктивный расчет тепловой установки

3.1 Определение геометрических размеров установки Длина камеры

Lk=nL+(n+l)L1 где

п - количество тележек по длине камеры; L - длина тележки, м: L1 -расстояние между тележками и торцевыми завесами, L1=0.4...0.5 м.

Lк =17*6,06+(17+1)*0,4=110 м

Ширина камеры

ВК=В+2В, где

В ширина изделия на вагонетке, м; B1- расстояние между изделиями и боковой стенкой камеры с учетом формы. В1=0,4...0.5 м.

Вк=0,3+2*0,5=1,3

Высота камеры

Hk=H1+n1(H2+H3)+(n1-l)+H4 где

Нг высота рельса над уровнем пола, м; п1 - количество ярусов; Н2,

Н3 высота тележки и изделия соответственно, м; Н4 - расстояние между потолком и верхом изделия, Hr=0,2 м.

Hk=0,15+1 (0,4+0,3)+( 1 -1 )*0,3+0,2= 1,1 м.

3.2 Расчет производительности установки

М=![]()

где n- количество изделий одновременно находящихся на тепловой обработке в одной установке, шт; М количество установок: ВР - годовой фонд рабочего времени формовочного отделения, ч; Кс коэффициент, учитывающий возможные срывы производства, Кс=0,85...0,9; тт - цикл тепловой обработки изделий: Р- годовая производительность установок, шт/год.

Р=40000 м3/год=88889 шт/год Вр=8*3*350= 8400 г/год

М=![]() Принимаем 1установку

Принимаем 1установку

4. Расчет коэффициента теплообмена между греющей средой и прогреваемым изделием

Режим обработки:

t0=20 °C (начальная температура среды)

tn= 3 ч (время подъема температуры, т.е. период прогрева)

tиз= 5 ч (время изотермической выдержки)

toxn= 2 ч (время охлаждения)

![]() =80

%

=80

%

Скорость подъема температуры среды в установке

b=![]() C

C

Средняя температура конденсатной пленки

tср=

tс

-

![]()

где tc - температура среды в определенный момент времени т

tc=

to+b*![]()

по

номограмме определяем коэффициент

теплообмена, а при

![]() =80

%

=80

%

1) для середины периода прогрева

tc = 20+20*1,5=50 °С

tср

=50-![]() =45

C

=45

C

![]() п=25Вт/(м2-°С)

п=25Вт/(м2-°С)

2) для конца периода прогрева

tc =20+20*3=80 °С

tcp

= 80-![]() =75

С

=75

С

![]() кп=50

Вт/(м2-°С)

кп=50

Вт/(м2-°С)

3) в период изотермической выдержки

tc = 80 °С

![]() из=75Вт/(м2-°С)

из=75Вт/(м2-°С)