- •3. Методика проектирования единичных техпроцессов. Сапр технологических процессов. Технологическая документация. Проектирование сборочно-монтажных работ. Схемы сборки. Коэффициенты сборочного состава.

- •5 Организационное и техническое проектирование автоматизированных поточных линий сборки рэс. Европейские линии сборки модулей с поверхностным монтажом.

- •8.Аддитивный и полуаддитивный методы изготовления пп: структура, базовые, технологические операции, режимы, оборудование, основные пути повышения эффективности.

- •9. Технологические процессы изготовления микроплат на керамическом, металлическом и полиимидном основаниях.

- •11. Контроль качества печатных плат. Визуализация дефектов.

- •15. Групповая монтажная пайка электронных модулей: технологические основы процесса, методы и режимы выполнения, автоматизированное оборудование.

- •16.Монтажная сварка: технологические основы процесса, методы и режимы выполнения, автоматизированное оборудование с микропроцессорным управлением.

- •17. Технологические основы накрутки и обжимки: виды соединений, классификация методов, влияние режимов на характеристики соединений, оборудование, инструмент, автоматизация процесса

- •19.Сборка типовых элементов на пп и мпп, классификация методов, технология выполнения, автоматизированное оборудование.

- •20 Технология поверхностного монтажа электронных модулей: основные варианты процессов, особенности нанесения пасты, сборки и монтажа. Типичные дефекты поверхностного монтажа и их устранение.

- •21.Технология внутриблочного и межблочного монтажа: многопроводные платы, жгутовой монтаж, плоские кабели, гибко–жесткие печатные платы.

- •Загерметизированое соединение (б)

- •22. Технология изготовления и сборки волоконно-оптических устройств и оптических дисков.

- •23.Технология сборки и монтажа устройств свч. Микроблоки с общей герметизацией (мбог): техническая характеристика, технология монтажа микроплат, герметизация микроблоков.

- •26 Технология оптического и электрического контроля электронных модулей. Автоматизация контроля. Адаптеры, летающие зонды и матрицы. Рентгеновский контроль качества паяных и микросварных соединений.

- •28. Технология защиты и герметизации рэс. Поверхностная и объемная герметизация. Применяемые материалы. Вакуумно–плотная герметизация изделий пайкой и сваркой. Контроль герметичности.

- •30. Принципы построения и функционирования астпп. Техническое, алгоритмическое, информационное и организационное построение.

- •31.Автоматизированные системы проектирования технологического оснащения. Прикладные пакеты сапр тп.

- •34. Автоматизированные и интегрированные технологические комплексы. Компьютеризованные производства cam. Структура и основные характеристики.

- •«Технология радиоэлектронных средств»

9. Технологические процессы изготовления микроплат на керамическом, металлическом и полиимидном основаниях.

Наиболее распространенными методами коммутации функциональных модулей МЭА являются многослойные печатные платы, толстопленочная многослойная разводка, разводка на многослойной керамике, толстопленочная многослойная разводка на жестких и гибких платах. Для повышения плотности монтажа используют полуаддитивную и аддитивную технологию формирования слоев, а в субтрактивных процессах переходят на тонкую (9 мкм) и сверхтонкую (5 мкм) фольгу. Это позволяет исключать или уменьшать боковое подтравливание линий и изготавливать слои МПП с шириной токопроводящих дорожек 125—250 мкм.

Толстопленочная многослойная разводка выполняется путем последовательного нанесения на жесткую диэлектрическую подложку проводящих и диэлектрических паст методом трафаретной печати и последующего их вжигания. Коммутационные платы могут достигать размеров 100×120 мм, а изготавливают их на керамических основаниях из оксида алюминия (поликор, 22XC) или оксида бериллия (брокерит). Разработанные токопроводящие пасты на основе золота, серебра, никеля или сплавов платина—серебро—золото, палладий—золото, палладий—серебро, палладий—медь—серебро обеспечивают удельное сопротивление 0,005—0,1 Ом/мм2. Для межслойной изоляции применяют пасты пленочной технологии.

Необходимость улучшения теплоотвода от мощных радиоэлементов и ИМС при работе в условиях повышенных температур способствовала появлению МПП с разводкой слоев на жестких металлических основаниях. В качестве материала основы используется алюминий, сталь, ковар (сплав железа с никелем и кобальтом), титан, которые покрываются смолой, эмалью или легкоплавким стеклом. Самым экономичным материалом из этой группы является сталь с нанесенной пленкой эмали, в состав которой входят оксиды магния, кальция, кремния, бора, бериллия, алюминия или их смеси, связка (поливинилхлорид, поливинилацетат, метилметакрилат) и пластификатор. Пленка соединяется с основанием путем прокатки между вальцами с последующим спеканием.

Изолирующий слой на поверхности алюминия получают нанесением эпоксидной смолы или анодным оксидированием. Варьируя состав электролита и режим электролиза, формируют оксидные пленки толщиной от нескольких десятков до сотен микрон с удельным сопротивлением 109—1010 Ом⋅м. Проводящие слои и монтажные переходы осуществляют химико-гальванической металлизацией. Недостатком ПП на металле является снижение быстродействия из-за сильной связи сигнальных проводников с металлическим основанием.

Высокие механическая прочность, химическая стойкость и объемное сопротивление (1012—1015 Ом⋅см), низкие водопоглощение (0—0,02 %) и газовыделение при нагреве привели к созданию многослойных коммутационных плат на керамической подложке путем прессования, литьем под давлением или отливкой пленок.

Мелкоизмельченное сырье (песок кварцевый, марганец углекислый, окисла хрома, глинозем) тщательно смешивают с технологической связкой, состоящей из поливинилбутираля, дибутилфталата, этилового спирта, и загружают в литьевую машину. Под действием собственного веса керамическая масса равномерно истекает через фильеру и попадает на подложку из полиэтилентерефталата толщиной 30—100 мкм и шириной 120 мм, которая со скоростью 0,6 м/мин разматывается из рулона. Между фильерой и подложкой по всей ее ширине устанавливается одинаковый зазор 0,15—0,2 мм, который определяет толщину заготовки. После отливки керамическую пленку разрезают на отрезки длиной 150—200 мм, собирают в пакеты и уплотняют, пропуская через вальцы. Заготовки вырубают на гидравлическом прессе, пробивают монтажные отверстия, либо используют в сыром виде и либо обжигают в печи сначала при температуре 1100 °С в течение часа, а затем при температуре 1600 °С в течение 24 ч. Полученные пластины шлифуют алмазными кругами для обеспечения разнотолщинности не более 25 мкм, относительного отклонения от плоскопараллельности не более 10 %, высоты микронеровностей 0,1—0,5 мкм. Размеры керамических ПП не превышают 150×150 мм.

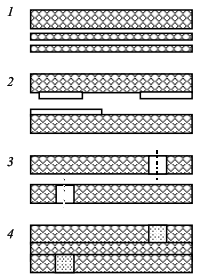

Существуют два варианта получения многослойных керамических плат (МКП). По первому варианту проводят раздельное спекание слоев, последовательно наращиваемых на готовую керамическую подложку, металлизированную по толстопленочной технологии. Процесс обеспечивает получение МКП с числом слоев до 10. Для металлизации отверстий применяется та же проводящая паста, что и для создания проводников. Заполнение отверстий пастой происходит либо за счет ее всасывания посредством вакуума, либо путем прессования между двумя слоями. По второму варианту сначала изготавливают листы из пластифицированной керамики с отверстиями для межслойных переходов. На них по толстопленочной технологии наносят рисунок слоя токопроводящими пастами, выполняют переходы с одного слоя на другой, затем из листов составляют пакет и совместно спекают (рис. 5.41). Метод позволяет изготавливать МКП с числом слоев до 20—30 с минимальной шириной проводников 0,4 мм и диаметром переходных отверстий 0,15 мм. Недостатком этого метода является 17—20 %-й разброс геометрических размеров плат от партии к партии из-за большой усадки керамики при обжиге, что препятствует автоматической сборке и тестовому функциональному контролю.

Многослойная разводка на гибких полимерных платах является одним из перспективнейших направлений в области монтажа МЭА, так как позволяет принимать форму корпуса любой конфигурации, обеспечивает малые толщины и массу, ударопрочность. Она эффективна при создании межячеечной и межблочной коммутации. Для ее изготовления используется полиэфирная, фторопластовая или полиэтиленовая пленка, обладающая высокими удельным объемным и поверхностным сопротивлением, низкой диэлектрической проницаемостью, хорошей теплопроводностью, радиационной стойкостью, минимальным газовыделением в вакууме. Но эти пленки плохо травятся, обладают низкой рабочей температурой, большой усадкой. Этих недостатков лишена полиимидная пленка, которая наряду с высокой прочностью на растяжение и термостойкостью (400 °С) хорошо травится в сильных щелочах.

Получают гибкие МПП по субтрактивной, полуаддитивной и аддитивной технологии. Переход с одного слоя на другой осуществляют химико-гальванической металлизацией. Технологический процесс изготовления слоев МКП на полимиидной пленке

на вакуумно-металлизированной основе

на химически-металлизированной основе.

1: вакуумная металлизация — обезжиривание — сушка — декапирование — промывка — гальваническое меднение — никелирование — нанесение сплава олово—висмут.

2: травление диэлектрика в растворе щелочи для придания шероховатости и повышения адгезии металлизации, сенсибилизацию в растворе SnCl2, сушку, экспонирование через фотошаблон, активирование в растворе PdCl2, химическую и (при необходимости) электрохимическую металлизацию.

МКП на полиимидной пленке формируются на базе двусторонних гибких коммутационных плат. Гибкие платы из полиимида имеют толщину 25—50 мкм. Приемущества:

высокая прочность на растяжение

хорошие изоляционные свойства

химическая стойкость

несгораемость

наиболее высокая среди полимеров температурная устойчивость (он не теряет гибкость при температурах жидкого азота и в то же время выдерживает температуры эвтектической пайки кремния с золотом до 400 °С),

отсутствие существенных газовыделений в вакууме при температуре 250 °С,

высокая радиационная устойчивость

способность к равномерному травлению в сильных щелочах.

К недостаткам полиимидных пленок можно отнести несколько повышенное водопоглощение и относительно высокую стоимость их производства, которая, однако, не столь существенна для изделий МЭА ввиду малой массы потребляемого материала.

Вначале с помощью двустороннего фототравления за один цикл формируются отверстия диаметром 20—30 мкм и диаметром 50—70 мкм на пленке толщиной 50 мкм в количестве нескольких тысяч на площади 60×48 мкм и нескольких десятков тысяч на площади 100×100 и 150×150 мм. При двустороннем фототравлении полиимида достигается благоприятная для вакуумной металлизации конусообразная форма отверстий, а проколы в пленке фоторезиста не вызывают появления лишних отверстий (травление на этих участках происходит приблизительно на половину толщины платы).

Вакуумная металлизация полиимида слоем Cr—Cu толщиной 1—2 мкм позволяют достигать большей равномерности, воспроизводимости и силы сцепления с подложкой, чем другие способы. После избирательного усиления металлизации слоем гальванической меди с защитным покрытием из электрохимических сплавов олово—висмут, олово—никель или олово—свинец получается двусторонняя коммутационная плата, которая обладает высокой надежностью мест пересечений и переходов. Для защиты слоев меди и обеспечения качественной пайки и сварки на контактных площадках гибких схем проводится электрохимическое осаждение олова с присадками висмута или свинца (3—5 мкм), никеля (1—2 мкм) и золота (1—2 мкм).

Установка гибких коммутационных плат на жесткое основание может быть выполнена различными способами в зависимости от выбранной конструкции микросборок и ячеек. Наиболее простым способом является приклейка гибкой двуслойной платы на жесткое основание с контактными площадками для соединения через фигурные изоляционные прокладки из полиимида, причем соединение с контактными площадками производится путем пайки через переходные металлизированные отверстия в двуслойных платах — там, где они не изолированы полиимидными прокладками. Усилие разрушения паяного соединения составляет в среднем 0,5 Н для отверстия 70 мкм и 2,3 Н для отверстия диаметром 250 мкм. Пайка в вакууме позволяет обеспечивать наиболее воспроизводимые условия протекания группового процесса, так как в этом случае нет необходимости ограничивать время пайки из-за окисления жидкого припоя. Этот фактор является в данном случае чрезвычайно важным ввиду того, что пайка происходит на развитой поверхности с регулярным расположением соединений. Кроме того, снижение парциального давления кислорода в камере пайки способствует диссоциации оксидов и, следовательно, улучшению смачивания отверстий припоем.

В ТП изготовления двусторонних коммутационных плат, несмотря на его прототу, имеется ряд особенностей, которые определяют в конечном итоге специфику получения качественных плат. К ним необходимо отнести следующие: качество исходной полиимидной пленки; активацию поверхности, без которой хорошее контактное взаимодействие с вакуумосажденным слоем металла невозможно; обеспечение равномерности травления до десятков тысяч отверстий в пленке; точное совмещение рисунка отверстий с рисунком коммутации на обеих сторонах несмотря на усадку пленки; гарантированную металлизацию переходных отверстий.

10. Многослойные ПП: методы изготовления, структура технологических процессов, базовые технологические операции, режимы их выполнения, применяемое оборудование. Контроль качества. Визуализация дефектов.

<<<<Рис.

5.24. Соединения с помощью штифта (а),

пистонов, соприкасающихся

по фланцам

(б) и предварительно отбортованных

контактных площадок (в)

Рис. 5.25. Рис. 5.26.

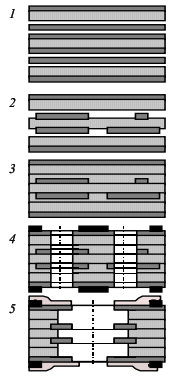

5.25Стадии

формирования МПП методом выступающих

выводов:I - нарезка заготовок; 2

-перфорирование

диэлектрика; 3нанесение

рисунка на слой;4 -травление меди; 5-

прессование пакета

Рис. 5.26. Стадии формирования МПП методом

открытых контактных площадок:1 - получение заготовок; 2- нанесение защитного рельефа на слой; 3 - травление меди;4 - пробивка отверстий; 5- прессование пакета и выполнение соединений

5.27 5.29

5.28

Рис. 5.27. Стадии формирования МПП методом ме- таллизации сквозных отверстий: 1— получение заготовок; 2 - нанесение рисунка на внутренних слоях; 3- прессование пакета;^ - свер- ление отверстий; 5 -подгравливание диэлектрика

Рис. 5.28. Стадии формирования МПП ме- тодом попарного прессования: 1 - получение заготовок; 2 - получение рисунка на внутренних слоях; 3 – выполнение межслойных переходов; 4- прессование пакета

Рис. 5.29. Стадии формирования МПП методом послойного наращивания: I - получение заготовок; 2 - перфорирование диэлектрика; 3 - наклеивание фольги; 4- выполнение межслойного перехода; 5 - прессование пакета

К базовым технологическим процессам получения МПП относятся прессование пакета, механическая обработка и контроль. Прессование пакета МПП является одним из самых важных процессов изготовления МПП, так как от качества его выполнения зависят электрические и механические характеристики готовой МПП. Технологический процесс прессования состоит из следующих операций: подготовка поверхности слоев перед прессованием; совмещение отдельных слоев МПП по базовым отверстиям и сборка пакета; прессование пакета.

Классификация методов контроля:

1)по физической сущности: оптический, рентгеновский, тепловой, электрофизический, электрический, радиотехнический, метал-лографический, радиационный, ультра-звуковой;

2) по видам связи с контролируемым объектом — контактные, бесконтактные;

3) по характеру воздействия на платы — разрушающие, неразрушающие;

4) по степени определения дефектов: явных дефектов — контроль работоспособности; скрытых — диагностический.