- •3. Методика проектирования единичных техпроцессов. Сапр технологических процессов. Технологическая документация. Проектирование сборочно-монтажных работ. Схемы сборки. Коэффициенты сборочного состава.

- •5 Организационное и техническое проектирование автоматизированных поточных линий сборки рэс. Европейские линии сборки модулей с поверхностным монтажом.

- •8.Аддитивный и полуаддитивный методы изготовления пп: структура, базовые, технологические операции, режимы, оборудование, основные пути повышения эффективности.

- •9. Технологические процессы изготовления микроплат на керамическом, металлическом и полиимидном основаниях.

- •11. Контроль качества печатных плат. Визуализация дефектов.

- •15. Групповая монтажная пайка электронных модулей: технологические основы процесса, методы и режимы выполнения, автоматизированное оборудование.

- •16.Монтажная сварка: технологические основы процесса, методы и режимы выполнения, автоматизированное оборудование с микропроцессорным управлением.

- •17. Технологические основы накрутки и обжимки: виды соединений, классификация методов, влияние режимов на характеристики соединений, оборудование, инструмент, автоматизация процесса

- •19.Сборка типовых элементов на пп и мпп, классификация методов, технология выполнения, автоматизированное оборудование.

- •20 Технология поверхностного монтажа электронных модулей: основные варианты процессов, особенности нанесения пасты, сборки и монтажа. Типичные дефекты поверхностного монтажа и их устранение.

- •21.Технология внутриблочного и межблочного монтажа: многопроводные платы, жгутовой монтаж, плоские кабели, гибко–жесткие печатные платы.

- •Загерметизированое соединение (б)

- •22. Технология изготовления и сборки волоконно-оптических устройств и оптических дисков.

- •23.Технология сборки и монтажа устройств свч. Микроблоки с общей герметизацией (мбог): техническая характеристика, технология монтажа микроплат, герметизация микроблоков.

- •26 Технология оптического и электрического контроля электронных модулей. Автоматизация контроля. Адаптеры, летающие зонды и матрицы. Рентгеновский контроль качества паяных и микросварных соединений.

- •28. Технология защиты и герметизации рэс. Поверхностная и объемная герметизация. Применяемые материалы. Вакуумно–плотная герметизация изделий пайкой и сваркой. Контроль герметичности.

- •30. Принципы построения и функционирования астпп. Техническое, алгоритмическое, информационное и организационное построение.

- •31.Автоматизированные системы проектирования технологического оснащения. Прикладные пакеты сапр тп.

- •34. Автоматизированные и интегрированные технологические комплексы. Компьютеризованные производства cam. Структура и основные характеристики.

- •«Технология радиоэлектронных средств»

23.Технология сборки и монтажа устройств свч. Микроблоки с общей герметизацией (мбог): техническая характеристика, технология монтажа микроплат, герметизация микроблоков.

Технология сборки многофункциональных модулей СВЧ отличается высокой трудоемкостью, особыми требованиями к взаимному расположению элементов, минимальными потерями сигналов в СВЧ-диапазоне, необходимостью обеспечения высоких удельных значений рассеиваемой тепловой мощности. Особое внимание при сборке модулей уделяется монтажу микроплат с электронными компонентами в корпус, что позволяет не только сократить трудоемкость, но и повысить выход годных изделий.

Модули СВЧ широко применяются в приемо-передающей аппаратуре телекоммуникационных линий, авиационной и космической аппаратуре. Преимущественной формой конструкции модулей СВЧ является планарная, основной конструкционный элемент ячейки — рамка, а герметичного блока — корпус [1]. Наиболее теплонапряженные элементы монтируются непосредственно на рамку или корпус с развитой поверхностью. В связи с относительно небольшой плотностью монтажа компонентов в модулях, обусловленной особенностями элементной базы, возможна внутренняя коммутация между микросборками без применения печатных плат.

Коммутация в микроэлектронных устройствах СВЧ-диапазона осуществляется микрополосковыми линиями, выполненными на обеих сторонах подложки с высокой точностью рисунка и минимальными потерями в СВЧ-диапазоне (используются поликор, сапфир, керамика 22ХС, органические материалы—фторопласт, полиимид и др.). Сложность в организации пересечения микрополосковых линий заставляет использовать двустороннее расположение микросборок на основании, а конструирование блока выполнять по принципу непрерывной схемы. Соблюдение однородности СВЧ-тракта предъявляет жесткие требования к взаимному расположению выходных микрополосков сопрягаемых микросборок. В связи с необходимостью обеспечения хорошего электрического контакта экранирующих трактов микрополосковых линий с корпусом, а компонентов микросборки с экранирующими металлическими слоями подложек одним из конструктивных требований к монтажу таких устройств является многократная пайка в блоке без выведения из строя уже выполненных соединений.

Для выполнения принципа непрерывной схемы соединение по СВЧ-тракту между микросборками выполняется с помощью коаксиального перехода. Выводы СВЧ-сигнала из модуля выполняются с помощью коаксиальных микрополосковых герметичных соединителей. Для герметизации соединителей используется металлостеклянный спай. Соединители герметизируются пайкой, электрические соединения между СВЧ-микросборками и соединителем осуществляются перемычками из фольги. Расстояние от плоскости установки микросборки до оси соединителя зависит от способа крепления микросборок и толщины подложек. Габаритные размеры модулей СВЧ чаще всего определяются не содержащимися в них ИМС и компонентами, а числом соединителей и различного рода СВЧ переходов. Дополнительный объем, необходимый для размещения таких переходов и обеспечения межблочной коммутации, как правило, превышает физический объем самих блоков. Для достижения высокой стабильности параметров каждый функциональный СВЧ-блок герметизируется в корпус, используются входные и выходные соединители для индивидуальной настройки блоков, а также их проверки в составе устройства. Промежуточные СВЧ-соединители служат только для настройки блоков. Выполнение СВЧ-устройств с использованием отдельных функциональных герметичных блоков уже исчерпало свои возможности и в настоящее время препятствует дальнейшему снижению массо-габаритных показателей изделий вследствие большого числа соединителей и проводов коммутации. Сравнительный анализ показывает, что предпочтительной является компоновка системы на основе четырехканальных блоков.

Следующим шагом в развитии микроэлектронной СВЧ-аппаратуры является создание многоканальных СВЧ-блоков с общей герметизацией и жидкостным охлаждением, что дает возможность снизить массу в 2 раза и объем в 5 раз по сравнению с устройствами, выполненными на основе отдельных функциональных блоков, устанавливаемых на общей коммутационной плате с жидкостным охлаждением. При этом выигрыш достигается за счет уменьшения металлоемкости конструкции блока и исключения проводов коммутации.

Достоинства МБОГ

•Повышение уровня интеграции объединением структурных уровней, индикаторными, оптико- и электромеханическими, приводными устройствами, что относится к связной и цифро-аналоговой РЭА, бортовой и СВЧ аппаратуре.

Одновременное применение тонко- и толстопленочных БГИС и микросборок, микросборок СВЧ диапазона, пленочной и печатной коммутации, и корпусных ЭРЭ, не имеющих аналогов в микроисполнении.

Улучшение тепловых характеристик ввиду значительно большей, по сравнению с корпусами микросборок, поверхностью теплоотдачи корпуса МБОГ и возможностью использования устройств искусственного охлаждения.

Функциональная гибкость МБОГ: совмещение и замещение структурных уровней вплоть до реализации изделий в одном микроблоке.

Ремонтопригодность МБОГ, наличие свободного доступа к регулируемым и подстраиваемым ЭРЭ и узлам, внутриблочному монтажу, возможность замены микроплат.

Высокая надежность при наличии общей герметизации и прямого внутриблочного монтажа; что исключает два-три структурных уровня электрических соединений, в 7-10 раз уменьшает длину пути электрического сигнала по сравнению с РЭА III поколения.

Многообразие конструктивных вариантов реализации, хорошая адаптация к посадочным местам. Высокие механико-прочностные показатели.

Наличие общего экранирования в корпусе МБОГ и возможность простой реализации межплатного и внутриплатного экранирования.

Возможность использования унифицированных бескорпусных микросборок и БГИС, наборов микроплат и ячеек с микроплатами, гибкое варьирование типоразмеров подложек микроплат.

Конструктивное исполнение РЭА в виде МБОГ повышает по сравнению с РЭА III поколения плотность компоновки в 5-10 раз с одновременным улучшением ряда технических показателей. Удельные характеристики МБОГ - источников вторичного электропитания: мощность 100–150 Вт/дм2 на поликоре ВК-100-1;

/дм2 на анодированном алюминии.

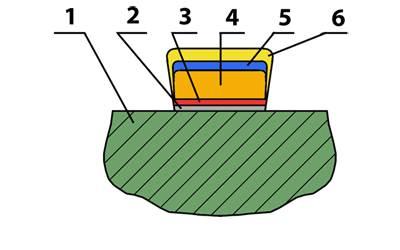

Структура проводников в МБОГ

1- микроплата, 2- подслой хрома, 3 – медь, 4- гальваническая медь, 5 – барьер гальванического никеля, 6 – покрытие золотом.

Толстопленочные СВЧ микроплаты изготавливают из керамики 22 ХС, поликора ВК-100-1, феррита и имеют с одной стороны многослойное покрытие (металлизация хром-медь(до 1 мкм), гальваническое покрытие золотом 3мкм или сплавом олово-висмут толщиной 6 мкм) для обеспечения посадки в корпус.

Плата на анодированном алюминии имеет коэффициент теплопроводности 220 Вт/м* К, а поликор- 25 Вт/м* К, синтетический алмаз – 1500 Вт/м* К

24. Монтаж кристаллов многовыводных интегральных микросхем жестко организованными выводами: Flip–Chip, BGA. Монтаж и демонтаж корпусов BGA. Особенности контроля качества паяных соединений. Технология и оборудование монтажа COB (кристалл на плате). Основные достоинства технологии COB. Области применения COB (smart–cart и др.).

Особенности FLIP-CHIP технологии

1.Процесс монтажа flip–chip заключается в присоединении полупроводникового кристалла ИС на подложку активной стороной вниз. В качестве выводов кристалла могут быть металлические шарики или столбики (Au,Cu), припоя, выводы из проводящего полимера, а также металлические контактные площадки. Методы присоединения кристаллов по технологии flip–chip включают ультразвуковую и термозвуковую сварку, присоединение с помощью проводящих клеев, пайку оплавлением.

2. Основные преимущества технологии flip–chip :

-возможность матричного расположения контактных площадок (по сравнению с контактными площадками, расположенными по краю кристалла),

- очень малая протяженность межкомпонентных соединений, что сводит к минимуму величину их индуктивности.

3. Наиболее широко эта технология монтажа применяется в модулях для часов, смарт–картах, микроконтроллерах и операционных усилителях с количеством выводов до 200. Основные недостатки этой технологии — худшие тепловые характеристики (по сравнению с кристаллом, присоединенным обычным способом) и трудность герметизации матрицы контактных площадок.

BGA (англ. Ball grid array — массив шариков) — тип корпуса поверхностно-монтируемых интегральных микросхем Здесь микросхемы памяти, установленные на планку, имеют выводы типа BGA. BGA выводы представляют собой шарики из припоя, нанесённые на контактные площадки с обратной стороны микросхемы. Микросхему располагают на печатной плате, согласно маркировке первого контакта на микросхеме и на плате. Далее, микросхему нагревают с помощью паяльной станции или инфракрасного источника, так что шарики начинают плавиться. Поверхностное натяжение заставляет расплавленный припой зафиксировать микросхему ровно над тем местом, где она должна находиться на плате. Сочетание определённого припоя, температуры пайки, флюса и паяльной маски не позволяет шарикам полностью деформироваться.

Преимущества BGA

•Высокая плотность

•BGA — это решение проблемы производства миниатюрного корпуса ИС с большим количеством выводов. Массивы выводов при использовании поверхностного монтажа (SOIC) производятся всё с меньшим и меньшим расстоянием и шириной выводов для уменьшения места, занимаемого выводами, но это вызывает определённые сложности при монтаже данных компонентов. Выводы располагаются слишком близко, и растёт процент брака по причине спаивания припоем соседних контактов. BGA не имеет такой проблемы — припой наносится на плате в нужном количестве и месте.

•Теплопроводность

•Лучший тепловой контакт между микросхемой и платой, что в некоторых случаях избавляет от установки теплоотводов, поскольку тепло уходит от кристалла на плату более эффективно (в некоторых случаях, по центру корпуса создаётся одна большая контактная площадка-радиатор, которая припаивается к дорожке-теплоотводу).

Если BGA-микросхемы рассеивают достаточно большие мощности и теплоотвод по всем шариковым выводам недостаточен, то к корпусу микросхемы прикрепляется радиатор.

•Малые наводки

•Чем меньше длина выводов — тем меньше наводки и излучение. У BGA длина проводника очень мала, и может определяться лишь расстоянием между платой и микросхемой, так что применение BGA позволяет увеличить диапазон рабочих частот и, для цифровых приборов , увеличить скорость обработки информации.

Недостатки BGA

•Негибкие выводы

•Основным недостатком BGA является то, что выводы не являются гибкими. Например, при тепловом расширении или вибрации некоторые выводы могут сломаться. Поэтому BGA не является популярным в военной технике или авиастроении.

Отчасти эту проблему решает залитие микросхемы специальным полимерным веществом — компаундом. Он скрепляет всю поверхность микросхемы с платой. Одновременно компаунд препятствует проникновению влаги под корпус BGA-микросхемы, что особенно актуально для некоторой бытовой электроники (например, сотовых телефонов).

•Дорогое обслуживание

•После того как микросхема припаяна, очень тяжело определить дефекты пайки. Обычно применяют рентгеновские снимки или специальные микроскопы, которые были разработаны для решения данной проблемы, но они дороги. Относительно недорогим методом локализации неисправностей, возникающих при монтаже, является периферийное сканирование. Если BGA неудачно припаяна, она может быть демонтирована термо-воздушным феном или с помощью инфракрасной паяльной станции; и заменена новой. В некоторых случаях из-за дороговизны микросхемы шарики восстанавливают с помощью паяльных паст и трафаретов; этот процесс называют реболлинг, от англ. reball.

Технологический процесс установки и пайки BGA

•Выбирается требуемый температурный профиль оплавления из библиотеки системы, либо производится ручная настройка/коррекция параметров. Плата устанавливается в специальный держатель и фиксируется в нем. В случае отработки или необходимости мониторинга термопрофиля производится установка одной или нескольких термопар.

•Перед установкой компонента осуществляется нижний подогрев платы с помощью, как правило, ИК-нагревателя. Существуют системы с двухзонным нагревом: меньшая мощность для небольшой по площади зоны нагрева и большая – для более крупной. В ряде систем применяется конвективный предварительный нагрев.

•В адаптер головки устанавливается требуемое сопло, и производится захват BGA компонента из технологической упаковки. В комплект поставки установок монтажа и пайки BGA входят сопла под различные типоразмеры компонентов. Существуют системы, где захват компонента происходит из специального регулируемого гнезда, куда компонент помещается перед захватом.

Флюсование компонента

Далее компонент, если это необходимо, перемещается в позицию нанесения клейкого флюса или пасты методом погружения в поддон с ~300 мкм слоем наносимого материала.

Флюс необходим для удаления окислов при пайке не только с поверхности контактной площадки, но и с поверхности шарикового вывода, где они могли образоваться вследствие проведения сушки в неинертной атмосфере, термотренировки либо длительного хранения BGA корпусов.

Совмещение выводов

Затем производится точное совмещение шариковых выводов BGA компонента и контактных площадок платы. Для этого между захваченным компонентом и посадочным местом на плате размещается блок оптики с разделением изображения и дихроической призмой. В результате на экране монитора оператору показываются два увеличенных изображения в различных цветах: контактные площадки платы и выводы BGA компонента. Применяется бестеневая подсветка с помощью галогенных ламп или светодиодов. Оператору, пользуясь микрометрическими винтами точного перемещения платы по осям X и Y, необходимо добиться визуального наложения двух изображений до их полного совмещения. После завершения процесса совмещения блок оптики отводится в сторону.

Визуальный контроль BGA при сборке

Настольная система оптической инспекции компонентов в корпусах BGA позволяет оператору получить четкое изображение результатов оплавления шариков припоя.

Система оптической инспекции содержит модуль с оптической насадкой, столик для позиционирования модуля, ПЗС камеру и монитор.

Увеличение системы до 300 раз позволяет выявлять дефекты размером до 30 мкм. Точность перемещения столика и насадки – 50 мкм.

Технология

COB (Chip-on-Board)

представляет из себя процесс

непосредственного монтажа кристаллов

на подложку. В качестве подложек могут

применяться печатные платы, изготовленные

из стеклотекстолита различных марок

(FR4,

FR5),

гибкие платы (полиимид) и т.д. Вследствие

того, что на подложку монтируются не

корпусированные кристаллы, это позволяет

повысить коэффициент интеграции изделия

и минимизировать его размеры, а

так же дает возможность использовать

технологию COB

в современных технологических процессах

изготовления электронных устройств,

стремящихся к миниатюризации конечного

продукта (например, для производства

мобильных телефонов, различных датчиков

и т.д.). Технология Chip-on-Board

позволяет создавать микроминиатюрные

изделия, контролировать и исправлять

ошибки в процессе их изготовления,

гарантирует повышенную надежность.

Технология

COB

1-плата

2-адгезив

3-проволока

4-кристалл

5-заливочный компаунд

6-контакт. площадка на кристалле

7- контакт. площадка на плате

Процесс Chip-on-Board или процесс непосредственного монтажа кристаллов включает в себя несколько важных стадий. Первый шаг в процессе – нанесение адгезива на подложку методом трафаретной печати или методом переноса. В основном же, адгезив наносят методом дозирования. Второй шаг – монтаж кристалла на подложку и отверждение адгезива. Следующий шаг – плазменная очистка, важный момент в технологии перед разваркой проволоки, т.к. необходимо удалить любые загрязнения с поверхности подложки.

После разварки проволоки, ее и кристалл необходимо защитить, как и любые проводниковые изделия, от воздействий внешней среды. Обычно кристалл с разваренными выводами герметизуют специальным компаундом методом заливки. Отверждение компаунда проводится несколькими способами – под действием высоких температур, облучения УФ или же в нормальных условиях.

Рисунок1

Последовательность процессов (рисунок 1):

1. Нанесение адгезива.

2. Установка кристалла и отверждение адгезива.

3. Разварка проволоки.

4. Корпусирование.

Последовательность оборудования:

Оборудование для :

1. Нанесения пасты и установка кристалла.

2. Печь для отверждения адгезива.

3. Плазменная чистка.

4. Разварки проволоки.

5. Glop Top корпусирование.

6. Печь для отверждения

При СОВ на первом этапе наносится защитный барьер от разбрызгивания компаунда (адгезива) на подложку , наносится он дозированием.

После этого на место посадки кристалла наносится адгезив (клей) и на него устанавливается сам кристалл, после чего адгезив отверждается (под действием нагревания или облучения УФ). Следующая операция – разварка проволокой. В заключение всю конструкцию заливают жидким компаундом для защиты изделия от внешних воздействий. Итак, рассмотрим все процессы технологии Chip-on-Board подробнее.

Нанесение адгезива. Наиболее распространенные адгезивы – это эпоксидные смолы (или клей). Они могут иметь различные свойства в зависимости от требований процесса и своего состава (наполнителя. Отверждение смол может происходить при температурах от +60ºС до +180ºC в течение от 30-60 минут до 6 часов. Отверждение может происходить и в нормальных условиях, в зависимости от типа клея. Есть также и быстро затвердевающие материалы (например, под воздействием УФ излучения), на сушку которых достаточно до 60 секунд.

Существует несколько методов нанесения адгезива. Трафаретная печать более дешевый способ и лучше всего подходит для больших объемов производств. Следующий способ – нанесение адгезива методом переноса. Он дороже первого, но более гибкий, т.к. позволяет выполнять более точные присоединения, с очень маленьким шагом, подходит для изготовления различных изделий. Наиболее общий способ нанесения адгезива – дозирование. Данный способ достаточно дорогой, но очень гибкий и универсальный, что позволяет применять его для многих процессов. Для выполнения того или иного процесса необходимо правильно подобрать адгезив.

Сам кристалл устанавливают с помощью вакуумного наконечника для захвата. Пинцет применять для захвата кристаллов не следует. Он часто становится причиной повреждения кромок кристалла и легко соскальзывает, это может привести к потере работоспособности кристалла.

Плазменная чистка – важный шаг в обеспечении чистоты поверхности кристалла и подложки от загрязнений для последующей разварки и заливки жидким компаундом. Ее необходимо выполнять, т.к. на подложке или кристалле могут остаться подтеки смолы, частицы пыли, частички коррозии и другие загрязнения, возникающие на операциях технологического процесса. Загрязнения также могут стать причиной образования пор при герметизации. В связи с этими факторами обязательно нужно проводить плазменную чистку с использованием кислорода или аргона перед разваркой, для удаления галогенов и органических загрязнений, а так же перед герметизацией.

Разварка проволокой . С помощью этого процесса получают электрические соединения между контактными площадками кристалла и контактными площадками подложки. Разваривают проволоку методом ультразвуковой микросварки с помощью специальных автоматов. В качестве соединительного материала используют микропроволоку из алюминия, золота и меди. Наиболее часто применяют проволоку из алюминия и золота. Диаметр проволоки колеблется в пределах от 17 до 500 микрон. При разварке проволокой необходимо контролировать проволоку на прочность – тестировать проволоку на отрыв и на сдвиг соединения. Необходимо отслеживать так же износ клина и капилляра.

Завершающая стадия процесса – заливка кристалла жидким компаундом – герметизация.

Жидкий компаунд это обычно или эпоксидная смола или силикон, хотя смола распространена больше. Компаунды для заливки кристалла должны быть непрозрачными, только если не оговорены другие специальные условия. В технологии COB существует несколько способов заливки. Первый способ – литьевая пресс-форма (с помощью специального наконечника уже имеющего специальную форму для заливки). При таком методе остаются отметки на поверхности. Еще один способ – нанесение дозированием с использованием шприца .Это более дорогой способ и занимает больше времени, но он более распространен по сравнению с первым, т.к. подходит для различных процессов.

Заливку кристалла осуществляют различными по вязкости компаундами:

а) компаунд единой вязкости с и без защитного экрана от растекания .Заливку компаундом с защитным барьером применяют в случае, если окружающие предметы ограничивают нанесение компаунда (рядом есть компоненты, попадание адгезива на которые не желательно). Вязкость используемого компаунда зависит от высоты барьера, чем больше его высота, тем меньше должна быть вязкость компаунда. Меньшая вязкость снижает риск образования пор вследствие попадания воздуха.

б) двойная вязкость (см. рисунок 5) – при таком методе применяют два компаунда с различной вязкостью. Компаунд с большей вязкостью наносят для образования защитного барьера вокруг корпусируемого компонента, а материалом с меньшей вязкостью заполняют и корпусируют изделие, т.е. кристалл с разваренными выводами.

Область применения: технологию COB применяют в современных технологических процессах изготовления электронных устройств, стремящихся к миниатюризации конечного продукта (например, для производства мобильных телефонов, различных датчиков и т.д.).

25.Технология отмывки электронных модулей после сборки и монтажа. Выбор моющих растворов. Струйная и ультразвуковая отмывка. Особенности конструкций УЗ преобразователей и ванн отмывки. Контролируемые параметры УЗ воздействий, приборное обеспечение. Автоматические линии УЗ отмывки.

Необходимость очистки модулей

•Очистка электронных изделий после пайки — заключительная операция, ответственная за полноту удаления всех загрязнений, сопровождающих производство печатных плат, хранение, сборку и пайку. Поэтому очистка должна удалять загрязнения всех типов: солей электролитов, травящих растворов, флюсов, активаторов флюсов, жировые отпечатки пальцев, пыль, абразивные частицы.

•Некачественная очистка изделий при их эксплуатации или хранении приводит к снижению сопротивления изоляции, физическому разрушению проводников в результате коррозии, сами продукты коррозии могут привести к утечке тока, нарушению влагозащитного покрытия и т. д. Все это приводит к снижению показателей надежности изделий.

•Анализ причин отказов изделий электроники показывает, что их четвертая часть приходится на долю плохого качества очистки поверхностей.

Проблемы отмывки модулей после монтажа

1.Повышение плотности монтажа в связи с переходом на поверхностный монтаж с шагом менее 1,27 мм.

2.Применение паяльных паст, имеющих в своем составе до 12 различных органических соединений.

3.Малые зазоры между компонентами и платой усиливают действие капиллярного эффекта и затягивание флюса в зазоры.

4.При переходе на бессвинцовые припои повышение температуры пайки вызывает карбонизацию флюса, что снижает его растворимость.

5.Повышение надежности и стабильности работы электронных модулей требует совершенствования процессов очистки от ионных загрязнений.

6.Ручная очистка органическими растворителями приводит к значительному количеству брака, травматизму, выбросам паров растворителей в атмосферу и загрязнению окружающей среды. Основной недостаток спиртов: их пожаро- и взрывоопасность. Хлорированные углеводороды токсичны, обладают канцерогенным и мутагенным действием, образуют смог и требуют утилизации отходов методом захоронения. Хладоны разрушают озоновый слой и усиливают парниковый эффект.

Моющие растворы должны удовлетворять следующим требованиям:

1.Иметь возможно большую величину поверхностного натяжения для проникновения в зазоры,

2.Обладать высокой активностью по отношению к загрязняющим веществам,

3.Удалять как органические, так и неорганические полярные загрязнения.

По очистительной способности и химическому составу подразделяются на:

-гидрофобные, которые не смешиваются с водой и удаляют органические загрязнения ( канифоль, жиры) и в меньше степени полярные загрязнения (органические растворители),

-гидрофильные на основе водных растворов ПАВ и МРС фаз для удаления полярных загрязнений.

Струйная и УЗ отмывка:

Ультразвуковая очистка

Воздействие УЗ полей на жидкие среды вызывает в них процессы кавитации, а также макро- и микропотоки в объеме жидкости, прилегающей к излучаемой поверхности ванны. Захлопывание кавитационных газовых полостей сопровождается образованием ударных микроволн, давления в которых могут достигать (1–5) •108 Па. Такие микроудары разрушают не только оксидные пленки и загрязнения на обрабатываемой поверхности изделий, но и в определенной степени изменяют морфологию поверхности. •Микро- и макропотоки способствуют удалению загрязнений и ускорению процесса очистки микрорельефной поверхности. Обусловленные кавитацией динамические и тепловые эффекты, возникновение микро– и макропотоков, определяют интенсификацию процесса удаления загрязнений со сложно профилированных поверхностей изделий под действием УЗ поля. •

Параметры УЗ воздействия

Конструкции УЗ ванн отмывки

1-

пакетный ПЭП, 2 – переливной патрубок,

3 – корпус, 4 – сливной патрубок, 5 –

экран; 6 – переливной карман

Приборное обеспечение УЗ очистки

При настройке УЗ ванны вначале оценивают амплитуду колебаний каждого УЗ преобразователя с помощью контактного измерителя вибраций (а). Для оценки кавитационного давления в жидкой среде измеряют квадратичную величину уровня шумов в диапазоне его наибольшей спектральной плотности с помощью кавитометра (б), состоящего из датчика, полосового фильтра, квадратичного детектора и регистрирующего прибора.

Схема кавитометра

Кавитометр измеряет кавитационные давления от 5 до 5?104 Пa в диапазоне частот 18 – 60 кГц с точностью ±10 %. Давление в кавитационной области воспринимается плоским диском 1 размером 1 см2, соединенным упругим волноводом 2 с пьезоэлектрическим преобразователем 3. Электрический сигнал с преобразователя поступает на усилитель 4, расположенный в корпусе датчика и служащий для согласования с входом измерительного прибора. Аттенюатор 5 на входе прибора ослабляет входной сигнал с датчика при большой мощности УЗ. Полосовой фильтр 6 по схеме Чебышева третьего порядка с полосой пропускания 100 – 500 кГц выделяет часть спектра сигнала, характерную для кавитационных импульсов. Далее сигнал через среднеквадратичный детектор 8, усилитель постоянного тока 9 поступает на стрелочный прибор . Источник 10 питает измерительный прибор и датчик.

Автоматизированные линии УЗ очистки

Особенности линий очистки

•Применение роботизированных линиях очистки: УП-1, РТКП-1, РТКП-3, «Орфей» позволило повысить производительность труда, улучшить условия труда, снизить потери и исключить применение пожароопасных веществ за счет следующих функциональных возможностей:

• технологической гибкости за счет унификации технологий очистки на основе водных растворов ПАВ с использованием органических композиций;

•программной перенастройки основных и вспомогательных систем и возможности встраивания в гибкие производственные системы за счет автоматизации всех систем комплекса и управления ими от ПЭВМ;

•автоматического приготовления моющих растворов, заправку и пополнением уровней в ваннах; фильтрацией, автоматического смешивания горячей и холодной воды до заданных технологических параметров и подачи в ванны;

•тонкой фильтрации, подогрева и рециркуляции воздуха для сушки.