- •3. Методика проектирования единичных техпроцессов. Сапр технологических процессов. Технологическая документация. Проектирование сборочно-монтажных работ. Схемы сборки. Коэффициенты сборочного состава.

- •5 Организационное и техническое проектирование автоматизированных поточных линий сборки рэс. Европейские линии сборки модулей с поверхностным монтажом.

- •8.Аддитивный и полуаддитивный методы изготовления пп: структура, базовые, технологические операции, режимы, оборудование, основные пути повышения эффективности.

- •9. Технологические процессы изготовления микроплат на керамическом, металлическом и полиимидном основаниях.

- •11. Контроль качества печатных плат. Визуализация дефектов.

- •15. Групповая монтажная пайка электронных модулей: технологические основы процесса, методы и режимы выполнения, автоматизированное оборудование.

- •16.Монтажная сварка: технологические основы процесса, методы и режимы выполнения, автоматизированное оборудование с микропроцессорным управлением.

- •17. Технологические основы накрутки и обжимки: виды соединений, классификация методов, влияние режимов на характеристики соединений, оборудование, инструмент, автоматизация процесса

- •19.Сборка типовых элементов на пп и мпп, классификация методов, технология выполнения, автоматизированное оборудование.

- •20 Технология поверхностного монтажа электронных модулей: основные варианты процессов, особенности нанесения пасты, сборки и монтажа. Типичные дефекты поверхностного монтажа и их устранение.

- •21.Технология внутриблочного и межблочного монтажа: многопроводные платы, жгутовой монтаж, плоские кабели, гибко–жесткие печатные платы.

- •Загерметизированое соединение (б)

- •22. Технология изготовления и сборки волоконно-оптических устройств и оптических дисков.

- •23.Технология сборки и монтажа устройств свч. Микроблоки с общей герметизацией (мбог): техническая характеристика, технология монтажа микроплат, герметизация микроблоков.

- •26 Технология оптического и электрического контроля электронных модулей. Автоматизация контроля. Адаптеры, летающие зонды и матрицы. Рентгеновский контроль качества паяных и микросварных соединений.

- •28. Технология защиты и герметизации рэс. Поверхностная и объемная герметизация. Применяемые материалы. Вакуумно–плотная герметизация изделий пайкой и сваркой. Контроль герметичности.

- •30. Принципы построения и функционирования астпп. Техническое, алгоритмическое, информационное и организационное построение.

- •31.Автоматизированные системы проектирования технологического оснащения. Прикладные пакеты сапр тп.

- •34. Автоматизированные и интегрированные технологические комплексы. Компьютеризованные производства cam. Структура и основные характеристики.

- •«Технология радиоэлектронных средств»

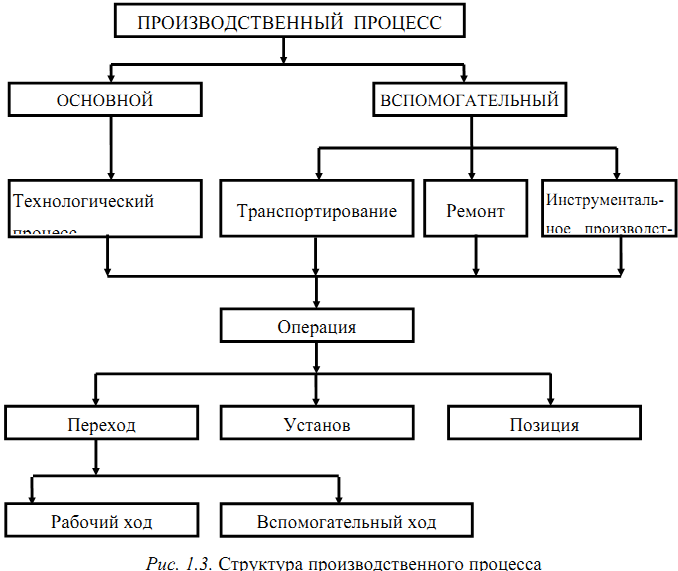

Структура производственного и технологического процесса. Виды и типы технологических процессов. Расчет длительности производственного цикла. Сравнительная характеристика ТП в зависимости от типа производства. Расчет коэффициента закрепления операций.

Производственный процесс — это совокупность действий, в результате которых

сырье, материалы и полуфабрикаты, поступающие на предприятие, превращаются в

готовое изделие. Он делится на основной и вспомогательный. Основной производственный процесс — это изготовление продукции, определяемой госзаказом и договорами с другими предприятиями, вспомогательный — ремонт оборудования, транспортирование объектов производства, изготовление оснастки, инструментов, электроснабжение.

ТП состоит из операций, установов, позиций, переходов

Операция — законченная часть ТП, выполняемая на одном рабочем месте одним

или несколькими рабочими при неизменном технологическом оборудовании. Технологическая операция является основной единицей производственного планирования и учета. На основе операций оценивается трудоемкость изготовления изделий и устанавливаются нор-мы времени и расценки, определяется требуемое количество рабочих, оборудования, приспособлений и инструмента, себестоимость, ведется календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

В условиях автоматизированного производства под операцией следует понимать законченную часть ТП, выполняемую непрерывно на автоматической линии, которая состоит из нескольких единиц технологического оборудования, связанных автоматически действующими транспортно-загрузочными устройствами.

Кроме технологических в состав ТП включают ряд необходимых для его осуществления вспомогательных операций (транспортных, контрольных, маркировочных и т.п.).

Установ — часть операции, выполняемая при одном закреплении изделия.

Позиция — фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для

выполнения определенной части операции.

Переход — законченная часть операции, которая характеризуется постоянством

инструмента, оснастки, режимов обработки, поверхности детали. Переход делится

на рабочий ход и вспомогательный. Рабочий ход обеспечивает изменение характеристик обрабатываемой детали, вспомогательный — возврат рабочего органа в исходное положение.

Длительность производственного цикла Тц — это время между запуском в производство и окончанием изготовления партии изделий, которое зависит от сочетания операций. При последовательном сочетании

где N — количество изделий в партии; ТS — время прохождения всех операций одим изделием; Тшт i — штучное время i-й операции.

При параллельном сочетании каждое изделие переходит на следующую операцию, не ожидая, пока остальные изделия этой партии пройдут данную операцию, тогда

где Тmax — длительность максимальной по времени операции.

При смешанном способе сочетания операций

где tсм — смещение во времени между началами двух последовательно идущих опеаций:

если

если

если

если

Различают технологический и производственный циклы изготовления изделий.

Технологический цикл — это минимальное суммарное время, необходимое для

прохождения одной партии изделий по маршруту изготовления от первой операции

до последней. Он складывается из длительности операций с учетом времени на загрузку-выгрузку.

Производственный цикл — это фактическое время изготовления изделий в условиях реального производства. Он складывается из технологического цикла и длительности вспомогательных операций: транспортирования партий, контроля качества, времени пролеживания между операциями.

Оптимально, если производственный цикл равен двум технологическим.

Согласно ГОСТ 14.002—83 Единой системы технологической подготовки производства (ЕСТПП), все ТП по степени универсальности и применяемости подразделяются на единичные и унифицированные.

Единичный ТП — это ТП, который разработан для изготовления изделия одного

наименования независимо от программы выпуска. Унифицированный ТП разрабатывается для группы изделий, имеющих определенные признаки общности. К унифицированным относятся групповые и типовые ТП. Типовые ТП разрабатываются для группы изделий, объединенных на основе признаков конструктивно-технологической общности, и характеризуются единством содержания и последовательности большинства технологических операций и переходов для объектов всей

группы. Групповой ТП отличается от типового тем, что разрабатывается для группы

изделий более широкой номенклатуры, которые могут не иметь геометрического

подобия.

По основному назначению ТП разделяются на рабочие и перспективные. Рабочий

ТП выполняется по рабочей технологической и конструкторской документации, перспективный ТП соответствует современным достижениям науки и техники, но

методы и средства его осуществления на данном предприятии предстоит освоить.

В зависимости от типа производства разработанный ТП может быть представлен

с различной степенью детализации: маршрутный, маршрутно-операционный, операционный. Маршрутный ТП — процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и детализации режимов обработки. В маршрутно-операционном и операционном ТП содержание соответственно отдельных (наиболее сложных и важных) или всех операций конкретизируется с указанием содержания переходов и режимов обработки.

ТП реализуется с помощью универсального и специального технологического оснащения (СТО), к которому в соответствии с ГОСТ 14.301—85 относятся оборудование, оснастка и средства механизации и автоматизации.

Под типом производства понимается классификационная категория, определяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделия. В зависимости от номенклатуры, регулярности и объема выпуска (ГОСТ 14.004—84) производство подразделяется на три типа: единичное, серийное и массовое. Одной из основных характеристик типа производства является коэффициент закрепления операций, который равен отношению количества выполняемых операций О к числу рабочих мест Р:

Кз.о.=О/P

2.Технологическая

себестоимость, ее структура и пути

снижения. Выбор оптимального варианта

техпроцесса по себестоимости. Структура

технической нормы времени. Выбор

оптимального варианта техпроцесса по

производительности. Расчет критического

размера партии. Пути повышения

производительности труда.![]()

Себестоимость технологическая

где См — стоимость затрат на сырье и материалы; С3 — зарплата производственных рабочих; Син — стоимость инструмента и оснастки; С0— расходы на амортизацию и эксплуатацию оборудования.

При выборе оптимального варианта ТП используют технико-экономические критерии — экономичность и производительность. Экономичным считается процесс, который при заданных условиях обеспечивает минимальную технологическую себестоимость. Производительность соответствует наименьшим затратам живого труда и обеспечивает быстрый выпуск продукции в плановые сроки. Технологическая себестоимость изготовления партии изделии

C A N B ,

где А — текущие затраты на одно изделие; N — программа выпуска, шт.; В — единовременные затраты на программу.

Текущие затраты складываются из следующих составляющих:

А М З П ,

где М — затраты на основные материалы; З — заработная плата производственных

рабочих; П — расходы на эксплуатацию оснастки и оборудования.

Затраты на основные материалы рассчитываются с учетом возвратных отходов:

N N

М∑ mi qi−∑ m j q j ,

i1 j1

где N — программа выпуска; mi — масса i-го материала в изделии; qi — стоимость

этого материала; mj — масса отходов j-го материала; qj — стоимость этих отходов.

Заработная плата производственных рабочих

M

З∑ К з.п Т шт i Si

i1

где М — число операций; Кз.п — коэффициент к заработной плате; Тшт i — штучное

время выполнения i-й операций, нормо-ч; Si — часовая тарифная ставка рабочего по

данной операции.

Коэффициент к заработной плате определяется так:

K з.п K1 K 2 K 3 ,

где K1 P / m — коэффициент многостаночного обслуживания; Р — число рабочих; m

— число станков, которые обслуживает один рабочий; К2 — коэффициент, учиты-

вающий перевыполнение нормы (1,1—1,2); К3 — коэффициент, связанный с допол-

нительной оплатой, включающей отчисления на социальное страхование, отпуски и

т.д. (1,3—1,5).

Расходы на эксплуатацию оборудования П берутся в процентах к основной зара-

ботной плате рабочих и включают затраты на вспомогательные материалы, электро-

энергию, амортизацию оборудования, текущий ремонт.

Единовременные затраты В складываются из двух статей: заработной платы на-

ладчиков Зн и затрат на основное технологическое оборудование Со:

B Зн Со ,

k

Co∑ Ci Ki

i1

где k — количество единиц оборудования; Сi— стоимость единицы оборудования;

Кi — коэффициент амортизации.

Коэффициент амортизации зависит от сложности технологического оснащения и

составляет: 1,0 — 2,0 для простого, 0,7 — 0,8 для средней сложности, 0,4 — 0,5 для

сложного оснащения.

Уравнение технологической себестоимости единичной операции единицы продукции

Cоп A B / N .

Эту зависимость можно представить в виде гиперболы, асимптотически приближающейся к оси N, и выделить в ней три участка (рис. 1.8): мелкосерийное, серий ное, крупносерийное и массовое производство. Наиболее сильно программа выпуска влияет на технологическую себестоимость в мелкосерийном производстве.

Для выбора оптимального варианта ТП составляют два уравнения для вычисления суммарного штучно-калькуляционного времени сравниваемых вариантов в соответствии с технической нормой:

m m m n n n

∑ Т шт.к i∑ Т шт i∑ Т п.з i / N ,∑ Т шт.к i∑ Т шт i∑ Т п.з i / N

i1 i1 i1 i1 i1 i1

где

m, n

— число операций по вариантам. Тогда

критический размер партии изделий==>

Производительность общественного труда П — это количество выпущенной про-дукции N (в штуках), отнесенное к трудовым затратам:

где З — трудовые затраты (время, денежное исчисление).

Общие

трудовые затраты складываются из

следующих составляющих:![]()

где

3п

—

средства на оборудование, монтаж,

производственные здания (единовременные

затраты прошлого труда); ЗV

—

годовые текущие затраты прошлого труда

на материалы, энергию, инструмент, ремонт

и эксплуатацию оборудования; Зж

—

годовые текущие затраты живого труда

на обслуживание машин; t — время

эксплуатации новой техники. Тогда:

Количество

выпущенной продукции зависит от времени

эксплуатации новой тех-ники t и годового

выпуска продукции Qг:

Тогда ![]()

Из

уравнения видно, что производительность

труда является переменной величиной.

В момент запуска новой техники при t →

0, когда имели место значительные затраты

прошлого труда, а отдачи еще нет,

производительность невысокая. По мере

эксплуатации новой техники производительность

труда растет. ![]()

Обозначим через К степень технической вооруженности производства:

через

m — отношение текущих затрат прошлого

труда к затратам живого труда: ![]()

Подставив К и m в выражение для П, получим:

Чем

выше техническая оснащенность труда

(выше К и m), тем ниже производительность

общественного труда, тем больше рабочих

незримо присутствует в процессе

производства, обеспечивая его прошлым

трудом. ![]()

Коэффициент роста производительности труда:

где

П1,

П2

—

производительность труда соответственно

по исходному и новому вари-антам.

Степень охвата рабочих механизированным и автоматизированным трудом:

где

Рр,

Рм,

Ра

—

количество рабочих, занятых ручным,

механизированным и автоматизированным

трудом соответственно.

Уровень механизации и автоматизации производственного процесса :

где Тм, Та — трудоемкость механизированных и автоматизированных операций; Тi — трудоемкость i-й операции; n — количество операций.

Для современного этапа развития техники характерны нижеследующие пути в автоматизации производственных процессов и роста производительности труда.

Первый путь связан с уменьшением затрат живого труда, сокращением числа рабочих, непосредственно занятых в процессе производства за счет использования автоматов или автоматических линий. Такая автоматизация имеет ограниченные возможности, так как с ростом числа единиц оборудования растут капиталовложения и потери производительности оборудования. Так, если один рабочий будет обслуживать два станка, то экономия фонда заработной платы (Э) составляет 50 %, если десять станков, — 90 %. Дальнейшее увеличение количества обслуживаемых автоматов требует значительных затрат на автоматические системы управления, нако-пители, автоматический транспорт. Такая автоматизация эффективна для производств с малым К, где еще велики затраты ручного труда.

Второй путь технического прогресса предполагает уменьшение затрат живого и прошлого труда путем повышения производительности средств производства. Он достигается за счет разработки новых прогрессивных технологических процессов и создания высокопроизводительных машин.

Третий путь технического прогресса предполагает сокращение затрат прошлого труда путем снижения стоимости средств производства и достигается непрерывным совершенствованием технологии и средств производства, стандартизацией и унификацией рабочих машин и оборудования. Этот путь требует агрегатного метода создания средств производства.

3. Методика проектирования единичных техпроцессов. Сапр технологических процессов. Технологическая документация. Проектирование сборочно-монтажных работ. Схемы сборки. Коэффициенты сборочного состава.

ТПП решает следующие основные задачи (рис. 1.4): обеспечение технологичности конструкции изделий; разработка технологического процесса (маршрутно-операционного, операционного); проектирование СТО; управление процессом ТПП.

Значительный вклад в решение проблемы сокращения сроков подготовки производства внесла Единая система технологической подготовки производства, которая обобщила и регламентировала (в стандартах) с научных и методических позиций передовые инженерные решения в области ТПП. Достижению этой же цели способствует применение экономико-математических методов и средств вычислительной техники.

Исходные данные для разработки ТП:

технические условия (ТУ) на изделие;

комплект конструкторской документации (КД) на изделие;

программа выпуска изделия (N, шт.);

плановые сроки освоения производства (Tпл);

отраслевые, внутризаводские типовые ТП, руководящие технические материалы (РТМ);

технологические классификаторы деталей, каталоги оборудования и оснастки;

материальные и трудовые нормативы.

Проектирование ТП в соответствии с ГОСТ 14.301-83 включает ряд этапов:

1. Классификация объектов производства, выбор заготовок и технологических баз

2. Определение последовательности и содержания технологических операций

3. Выбор технологического оборудования и оптимального варианта процесса

4. Выбор технологической оснастки

5. Назначение режимов обработки, определение классификации и профессии исполнителей

6. Выбор средств автоматизации технологических и вспомогательных процессов

7. Разработка технологической документации и управляющих программ

КОМПЛЕКТЫ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ

При серийном производстве и маршрутно-операционном типе ТП комплект ТД включает: 1) титульный лист (ГОСТ 3.1105—74);

2) ведомость технологических документов (ГОСТ 3.1122—84, формы 4 и 4а);

3) комплектовочные карты (ГОСТ 3.1123—84, формы 6 и 6а);

4) маршрутные карты (ГОСТ 3.1118—82, формы 1 и 1а);

5) ведомость оснастки (ГОСТ 3.1122—84, формы 2 и 2а);

6) ведомость операции контроля (ГОСТ 3.1105—74, форма 3).

При крупносерийном или массовом производстве и операционном типе ТП комплект ТД включает:

1) титульный лист (ГОСТ 3.1104—81);

2) ведомость технологических документов (ГОСТ 3.1122—84, формы 4 и 4а);

3) комплектовочную карту (ГОСТ 3.1123—84, формы 6 и 6а);

4) маршрутные карты (ГОСТ 3.1118—82, формы 2 и 2а);

5) операционную карту сборки (ГОСТ 3.1407—82, формы 3 и 3а или 2 и 2а);

6) карту эскизов (ГОСТ 3.1105—84, формы 7 и 7а);

7) ведомость оснастки (ГОСТ 3.1122—84, формы 3 и 3а);

8) операционную карту контроля (ГОСТ 3.1502—74).

Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке ТП сборки. Правила разработки:

схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электромонтажных и кинематической схем изделия;

сборочные единицы образуются при условии независимости их сборки, транспортирования и контроля;

минимальное число деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

минимальное число деталей, присоединяемых к сборочной единице для образования сборочного элемента следующей ступени, должно быть равно единице;

схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

схема должна обладать свойством непрерывности, т. е. каждая последующая ступень сборки не может быть осуществлена без предыдущей.

Схемы сборки: а – "веерного" типа; б – с базовой деталью

Коэффициенты

сборочного процесса

1.Среднюю полноту сборочного состава: Eср=Е/(i-1),

где Е — общее количество сборочных единиц;

mi

—

число групп, подгрупп, сборочных единиц;

i

—

показатель степени сложности сборочного

состава,

2) Показатель расчлененности процесса сборки:

где n — число рабочих операций,

(при М < 1 ТП концентрирован, при М > 1 дифференцирован);

3)

Коэффициент средней точности сборочных

работ:

где

k

— показатель квалитета точности; q

— число сборочных единиц данного

квалитета точности;

4) Коэффициент сборности изделия:

ггде E — количество сборочных единиц; D — количество деталей.

4. Технологическое оснащение, виды, методика выбора и проектирование автоматизированного специального технологического оснащения. Принципы построения гибких технологических систем. Структурная схема микропроцессорного управления оборудованием.

Технологическая оснастка представляет собой дополнительные или вспомогательные устройства, предназначенные для реализации технологических возможностей оборудования или работающие автономно на рабочем месте с использованием ручного, пневматического, электромеханического и других приводов. Технологическая оснастка применяется для выполнения следующих операций:

• подготовка выводов радиоэлементов к монтажу (гибка, обрезка, формовка, лужение);

• подготовка проводов и кабелей к монтажу (снятие изоляции, зачистка, заделка, маркировка, вязка жгутов, лужение);

• механосборка (расклепка, развальцовка, запрессовка, расчеканка, свинчивание, стопорение резьбовых соединений);

• установка радиоэлементов на печатные платы (укладка, закрепление, склеивание);

• монтажные работы (пайка, сварка, накрутка, демонтаж элементов);

• регулировочные и контрольные операции (подстройка параметров, визуальный и автоматический контроль) и т. д.

Цель разработки технологической оснастки — механизация или автоматизация отдельных операций технологического процесса.

Эффективность выбора технологической оснастки определяется коэффициентом ее загрузки и затратами на оснащение технологических операций. Коэффициент загрузки единицы технологической оснастки

,Kч = T шт.к. *N/Фп

где Тшк.к — штучно-калькуляционное время выполнения технологической операции; N — программа выпуска на единицу оснастки; Фп — полезный фонд работы оснастки.

На втором этапе осуществляется доработка конструкции рабочих механизмов технологической оснастки в соответствии с размерами обрабатываемых деталей и радиоэлементов и ТУ на изделие. Конструкция приспособления должна быть увязана с конструкцией технологического оборудования, например с расположением стола станка, пресса, крепежных пазов на нем.

К проектированию специализированных групповых приспособлений предъявляются следующие требования:• приспособление должно иметь комплект сменных или регулируемых элементов (направляющие, установочные, зажимные и др.), обеспечивающих стабильность установки любой детали из группы;

• количество деталей, входящих в сменный комплект, должно быть минимальным;

• переналадка приспособления должна быть простой, доступной рабочему 2-го или 3-го разряда и проводиться не более 5—10 мин.

Сборочный чертеж технологической оснастки содержит обычно 2—3 проекции общего вида с соответствующими разрезами и сечениями, обеспечивающими возможность деталирования. На нем указывают габаритные и присоединительные размеры, а также размеры, которые влияют на точность приспособления. К таким размерам относятся различного рода посадки, обозначаемые в соответствии со СТ СЭВ 144—75. В технических требованиях приводятся следующие сведения:• характеристики совместно используемого оборудования, тип привода;

• наибольшие габаритные размеры обрабатываемых деталей или радиоэлементов;

• характер смазки трущихся деталей и др.

Гибкая производственная система (ГПС) (ГОСТ 26228—85) представляет собой совокупность в разных сочетаниях оборудования с ЧПУ, РТК, ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени. ГПС обладает возможностью автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. Основными частями ГПС являются ГПМ и РТК.

ГПМ представляет собой единицу технологического оборудования с программным управлением для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик, автономно функционирующую, автоматически осуществляющую все функции, связанные с изготовлением изделий, и имеющую возможность встраивания в ГПС.

Под РТК понимается совокупность единицы технологического оборудования, ПР и средств оснащения, автономно функционирующих и осуществляющих многократные циклы.

Гибкость ГПС — это способность оперативно перестраиваться с выпуска одного вида продукции на другой за счет самонастройки управляющей системы и автоматической перестройки технологии. Этим ГПС принципиально отличаются от автоматических линий и промышленных автоматов с жесткой структурой, переход на выпуск новой продукции у которых либо вообще невозможен, либо сопряжен со сложной реконструкцией, требующей больших затрат.

Опыт работы ГПС на ряде предприятий показал, что существуют ряд проблем.

1. Невысокая надежность технологического оборудования, приемлемая только для традиционного производства, где у станка стоит один человек, который исправляет ошибку ЧПУ, заменяет вышедший из строя инструмент и т. д. В ГПС малейший сбой ведет к простою всей системы, поэтому необходимо довести цикл наработки на отказ до десятков тысяч часов.

2. Качество инструмента для ГПС, так как 50 % простоев оборудования и 100 % технологического брака вызваны неудовлетворительным состоянием инструмента.

3. Недостаточные функциональные возможности и низкая надежность средств вычислительной техники, рекомендуемой в качестве базовой для нижних уровней управления ГПС — микроЭВМ "Электроника-60". Необходимы более современные и надежные управляющие микроЭВМ.

4. Недостаточное количество устройств сопряжения ЭВМ в локальные вычислительные сети, отсутствие единого программного обеспечения.

5. Разница в уровнях организационно-технологической дисциплины, вызывающая конфликт ГПС с традиционным производством. Нормальное функционирование ГПС предполагает поддержание очень высокой организационно-технологической дисциплины. Сегодня все ГПС создаются в виде участков, которые представляют собой "островки автоматизации" на предприятиях, полную автономию такого участка обеспечить невозможно.

К преимуществам ГПС относятся: резкое увеличение производительности труда в условиях мелкосерийного производства, высвобождение рабочих от малоквалифицированного и монотонного труда; сокращение времени производственного цикла в несколько раз; повышение качества продукции за счет устранения ошибок и нарушений технологических режимов, неизбежных при ручном труде; снижение объема незавершенного производства.

Под гибкостью ГПС понимается ее способность перестраиваться на производство изделий рыночной номенклатуры в установленных пределах значений их характеристик.

Гибкость системы можно однозначно характеризовать суммарным временем переналадки технологического оборудования с учетом номенклатуры изделий. Показатель гибкости ГПС можно выразить произведением трех коэффициентов:

![]()

где К1 — коэффициент, характеризующий потери времени на переналадку технологического оборудования: К1 = Т / (Т + Тпер i ); Т — планируемый отрезок времени; Тпер i — общие потери времени, связанные с переналадкой технологического оборудования; К2 — коэффициент, учитывающий объем номенклатуры изделий, обрабатываемых в режимах ГПС: К2 = 1—1/N; N — заданный объем номенклатуры изделий; КЗ — коэффициент, характеризующий потенциальные возможности ГПС: К3 = 1– N / Nn + 1; Nn — потенциальный объем номенклатуры изделий с учетом возможностей технологического оборудования.

Для сборочно-монтажных производств характерны четыре основных комплекса операций: подготовка операций к монтажу, которая определяется количеством элементов, типом их корпуса, вариантом формовки; установка и пайка, зависящие от топологии печатных плат; функциональный контроль, определяемый схемотехническими и конструктивными решениями. Для производств такого типа порядок расчета гибкости ГПС следующий:

• технологический процесс разбивается на группы операций, характеризующихся равным количественным и качественным объемом номенклатуры объектов;

• для технологического оборудования, реализующего каждую группу операций, определяется показатель гибкости Гj;

• на основании полученных результатов рассчитывается общий показатель гибкости:

где

m — количество выделенных групп операций.

где

m — количество выделенных групп операций.

Таким образом, в общем случае выражение показателя гибкости ГПС принимает вид

![]()

При j = 1 имеет место случай производств первого типа, при j > l — второго.

Для

создания микропроцессорных АСУТП

необходимы специальные технические

средства управления — микропроцессорные

комплексы

(МПК). Микропроцессор

— программно-управляемое устройство,

осуществляющее прием, обработку и выдачу

цифровой информации. В состав МПК входят:

базовый процессор, БИС памяти (ПЗУ), БИС

устройства ввода-вывода, системный

контроллер, генератор тактов. Минимальное

количество МПК образует простейший

модуль — микроконтроллер (рис. 17.8),

состоящий из дешифратора состояний

(ДшС), формирователя команд сигналов

(ФКС), устройства управления (УУ),

формирователя управляемых сигналов

(ФУС).

Рис. 17.8. Схема микроконтроллера

Благодаря высокой автономности, малым габаритам и небольшой потребляемой мощности микроконтроллеры встраиваются прямо в технологическое оборудование. МПК классифицируют:

|

• |

по числу БИС — на однократные, многократные, секционные; |

|

• |

по назначению — на специализированные (один тип оборудования) и универсальные (в виде отдельного блока); |

|

• |

по разрядности формата чисел на 2, 4, 8, 12, 16, 32-разрядные; |

|

• |

по набору команд: 50—120; |

|

• |

по времени цикла выполнения команды — 2—10 мс (МОП-технология) и 50—200 нс (биполярная технология). |

Для

создания АСУТП необходима компоновка

МПК в единую локальную сеть управления.

Такая сеть включает блоки сбора данных

и центральный микропроцессорный модуль,

имеющий устройство внешней памяти. Блок

сбора данных состоит из мультиплексора,

микропроцессорного модуля, интерфейса,

АЦП и буфера (рис. 17.9). Аналоговый

мультиплексор позволяет по программе

опрашивать первичные преобразователи

и вводить информацию через АЦП в

микропроцессорный модуль.

Рис. 17.10. Кольцевая (а) и ”звездная” (б) схемы построения микропроцессорных АСУТП

Назначение основного блока — представление информации в программированной последовательности в локальную сеть управления, которая строится по трем схемам: кольцевая, "звездная" и комбинированная. Кольцевая схема (рис. 17.10, а) использует устройство связи, которое управляет работой отдельных блоков сбора данных и формирует информацию для центрального микропроцессорного модуля. Ее достоинства — минимальная длина связи между БСД и центральным МПМ, а недостатки — малое быстродействие, сложность обмена информацией между отдельным блоком сбора данных и центральным МПМ.

"Звездная" схема (рис. 17.10, б) устраняет недостатки кольцевой схемы, при этом каждый БСД замыкается непосредственно на центральный МПМ. На практике часто используют комбинированные схемы, когда для оборудования, требующего быстрой реакции, используют "звездную" схему, а для медленно работающего оборудования — кольцевую. При построении сетей необходимо учитывать проблемы, связанные с организацией передачи данных на более протяженное расстояние и помехозащищенностью каналов.

Вычислительные сети древовидной или звездообразной конфигурации характерны в большей степени для верхних уровней ГАП, имеющих следующие количественные характеристики: объем данных 106—1010 бит/с, длина сети 1—5 км, скорость передачи данных 10 Мбит/с.