- •МОНТАЖ И ДЕМОНТАЖ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ В МИКРОМОДУЛЯХ

- •Проблемы монтажа и демонтажа SMD

- •Ручные методы демонтажа

- •Удаление припоя вакуумным отсосом

- •Применение термовоздущных станций

- •Структурная схема термофена

- •Схема термофена

- •Контрольная панель термофена

- •ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕРМОВОЗДУШНОЙ ПАЯЛЬНОЙ СТАНЦИИ AOYUE 852A

- •Процесс демонтажа интегральной микросхемы

- •Расчет мощности нагрева конвективным источником

- •Мощность конвективного нагрева

- •Температурные зависимости в зоне нагрева

- •Температурные зависимости в зоне нагрева

- •Температурные зависимости работы термофена

- •Применение ИК источников нагрева для демонтажа

- •Источники ИК излучения

- •Расчет мощности ИК нагрева

- •Мощность ИК нагрева

- •Применение ИК нагрева для демонтажа SMD

- •Компания ERSA

- •Термопрофиль демонтажа BGA

- •Пример ремонтируемого электронного модуля

МОНТАЖ И ДЕМОНТАЖ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ В МИКРОМОДУЛЯХ

Д.т.н., профессор Ланин В.Л. |

Кафедра Электронной |

|

техники и технологии |

Проблемы монтажа и демонтажа SMD

1.Операции монтажа являются достаточно трудоемкими и занимают до 50-70

% общей трудоемкости изделий. Высокая степень интеграции изделий усложняет систему контактных соединений, так как согласно правилу Рента число выводов изделия определяется как n=4,5 m0,4, где m - число вентилей в кристалле.

2. Особенностями процессов монтажа электронных модулей являются: широкая номенклатура электронных компонентов, интегральных микросхем, микросборок; различные виды соединений компонентов на печатных, двусторонних и многослойных платах, микроплатах; разнообразные по физической природе источники теплового излучения: нагретый инструмент, горячий газ, концентрированные потоки электромагнитной энергии.

3.Переход на бессвинцовистые припои ставит задачи по обеспечению хорошей смачиваемости поверхностей, оптимизации температурных профилей нагрева, контролю качества соединений. С повышением функциональной сложности компонентов растут проблемы их демонтажа с поверхности плат, в особенности многовыводных корпусов типа BGA и QFP.

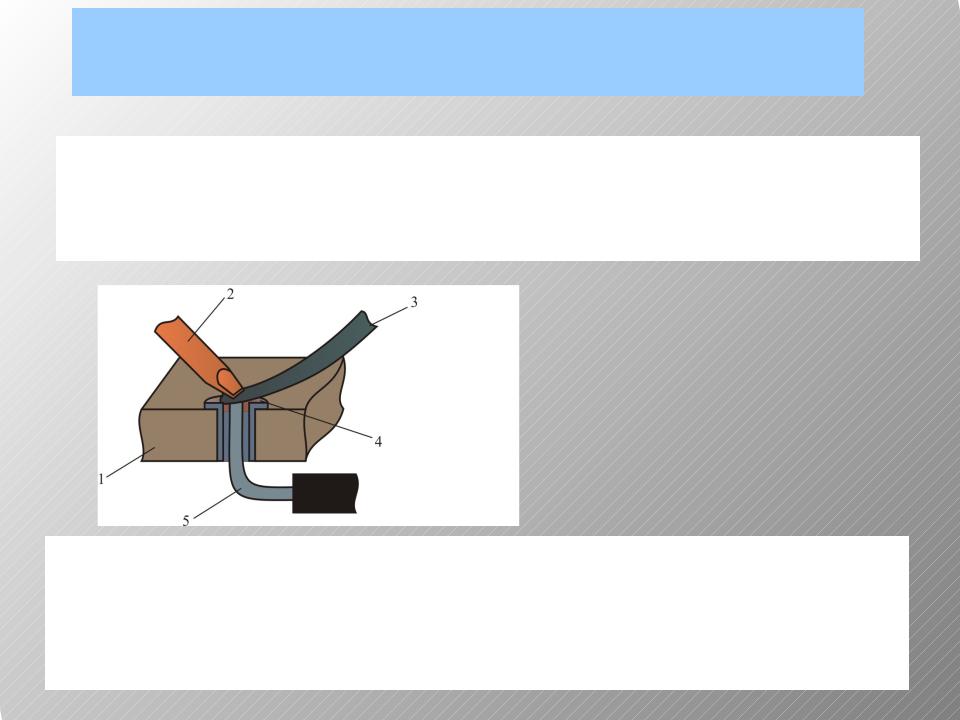

Ручные методы демонтажа

компонентов

При демонтаже компонентов основными задачами являются:

-локальный нагрева вывода (выводов) компонента,

-удаление припоя из металлизированного отверстия или с контактной площадки платы .

Одним из способов удаления припоя является использование фитиля, представляющего собой шнур из скрученных тонких медных проволочек. При нагреве паяльника припой расплавляется и всасывается внутрь фитиля под действием капиллярного давления, которое тем больше, чем уже зазоры между проволочками фитиля.

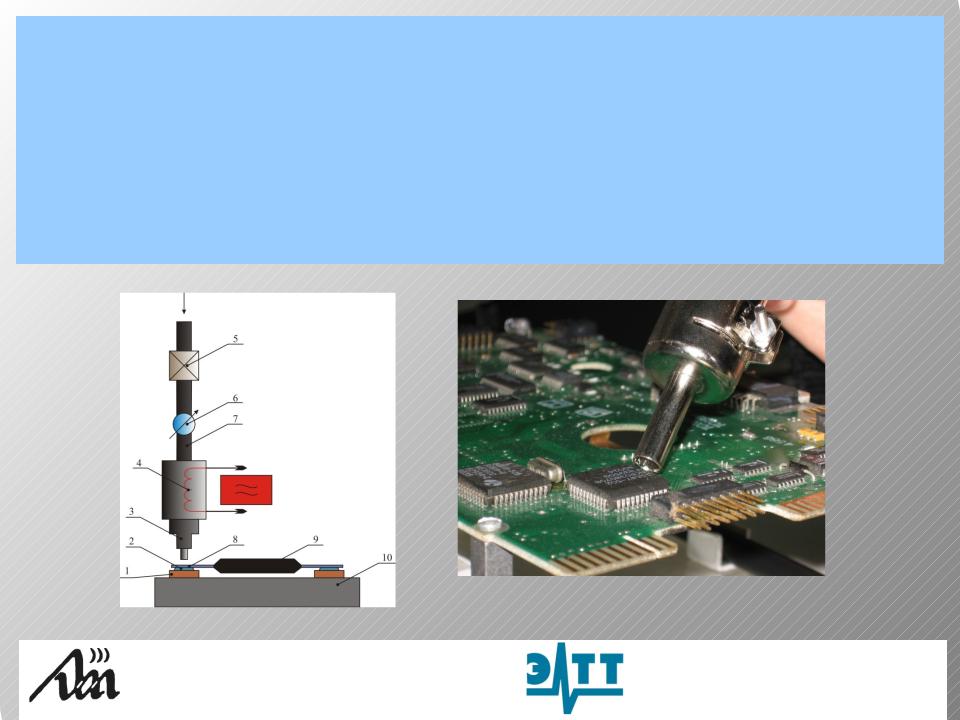

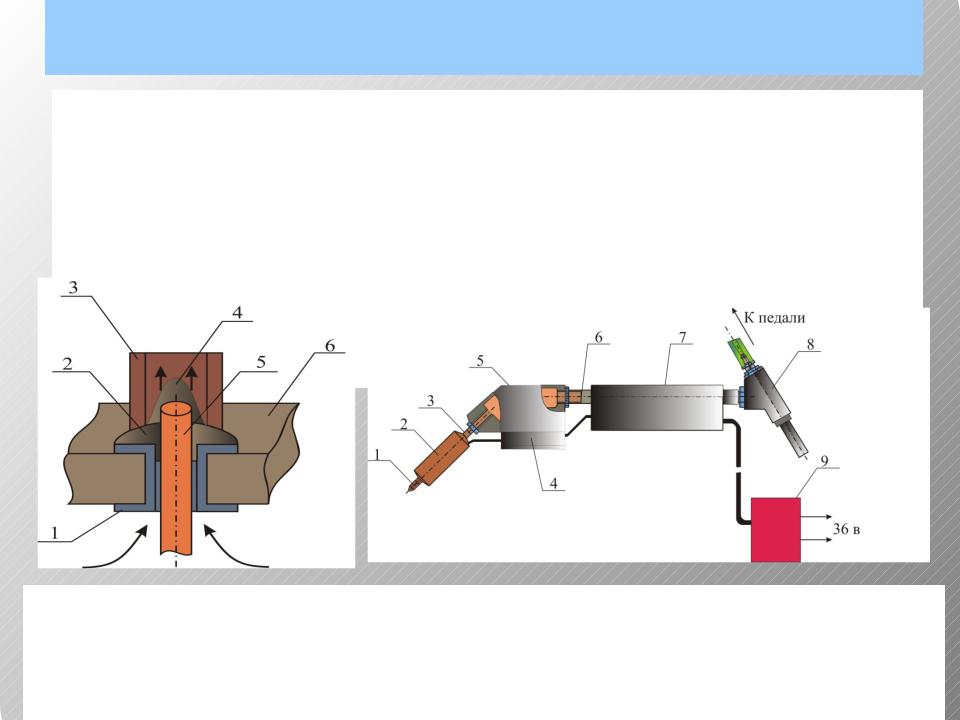

Удаление припоя вакуумным отсосом

При необходимости удаления большого количества припоя обычно используют паяльник с вакуумным отсосом. После оплавления припоя нажатием на педаль подается сжатый воздух к инжекционной насадке, что создаёт разряжение, обеспечивающее отсасывание припоя. Припой скапливается в камерах сборника паяльника, откуда затем выбирается. Время демонтажа одного соединений составляет 1–2 с.

метода

Рис.5. 1 – металлизированное отверстие, 2– припой, 3 – наконечник паяльника, 4 – отсос припоя, 5 – вывод элемента, 6– печатная плата

Рис. 6. Паяльник для демонтажа: 1 – сменный наконечник, 2 – нагреватель, 3 – полый стержень, 4 – присоединительная колодка, 5 – сборник припоя, 6– патрубок, 7– ручка, 8

– инжекционная насадка, 9 – регулятор напряжения

Применение термовоздущных станций

(термофенов)

Для монтажа компонентов в мелкосерийном и единичном производстве, а также для ремонта электронных модулей используют термовоздушные паяльные станции

ввиду их универсальности, |

большой разновидности |

насадок |

для |

|

монтажа/демонтажа различных видов корпусов, наличия вакуумного пинцета для |

||||

захвата электронных компонентов, небольших размеров. |

|

|

|

|

: |

Портативная термовоздушная |

|||

|

||||

|

паяльная станция AOYUE 852A |

|||

|

оснащена различными видами |

|||

|

сменных |

насадок |

для |

|

|

термофена |

и |

вакуумного |

|

|

пинцета, |

имеет |

цифровой |

|

|

контроль |

температуры |

и |

|

|

скорости воздушного потока |

|||

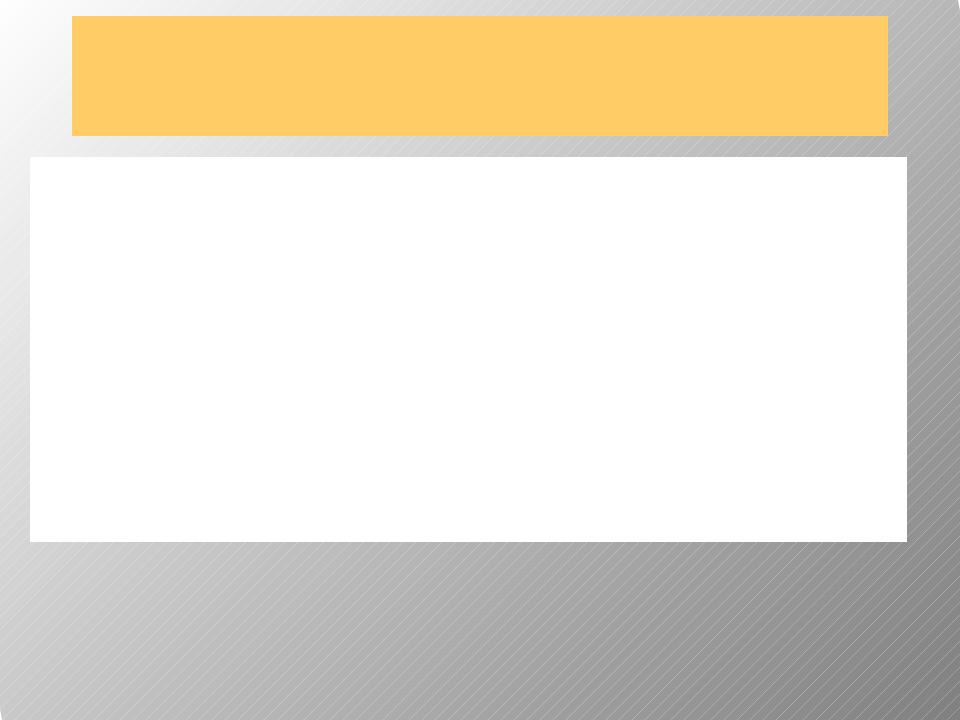

Структурная схема термофена

Структурная схема включает : источник питания 8 осуществляет подачу электроэнергии на всю схему, центральная система управления 9 осуществляет контроль и регулирование потока воздуха и температуры. Компрессор 11 подаёт воздух под давлением в рабочий инструмент (термофен), который нагревается на выходе нагревательным элементом 3. В свою очередь температура нагревательного элемента контролируется при помощи цифровой системы 12, данные которой поступают в центральную систему управления, которая управляет источником питания нагревательного элемента 7. Датчик потока воздуха 4 осуществляет контроль подачи воздуха в рабочий инструмент (термофен) в реальном времени. Цифровой индикатор 10 выводит на контрольную панель параметры текущих настроек потока воздуха и температуры рабочего инструмента. Манометр 5 показывает уровень разряжения воздуха в вакуумном пинцете при поднятии компонента.

Схема термофена

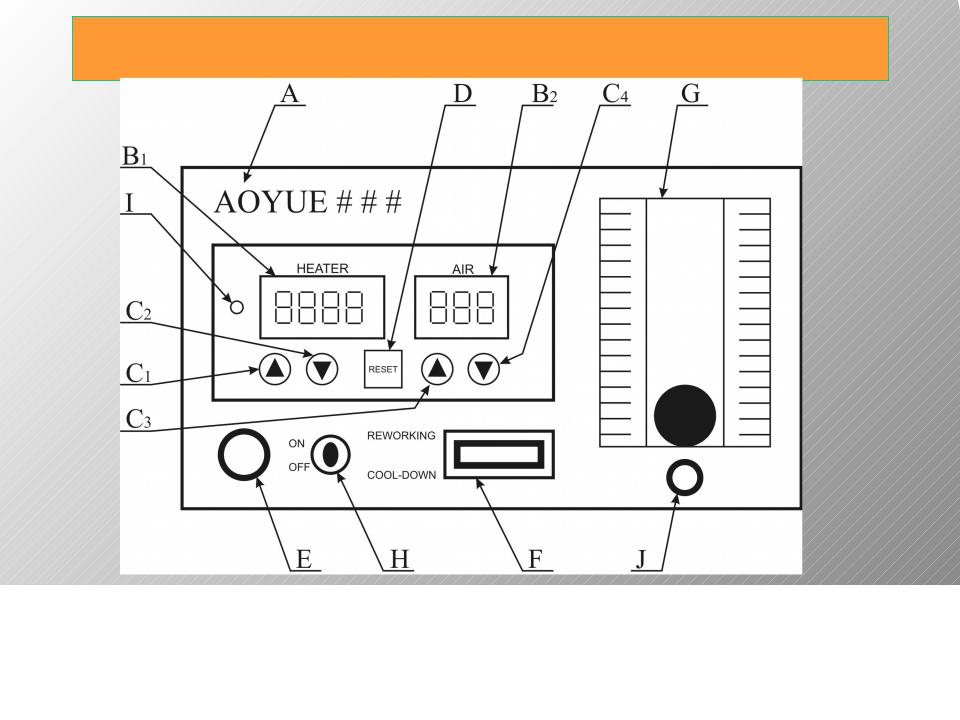

Контрольная панель термофена

=

A – наименование станции, В1 – цифровой индикатор температуры, В2 – цифровой индикатор потока воздуха, С1, С2 – кнопки управления температурой, С3,С4 – кнопки управления потоком воздуха, D –

сброс параметров, E – разъём для подключения термофена, F – переключатель режима работы (охлаждение – демонтаж), G – манометр, H – кнопка включения / выключения станции, I – индикатор

соответствия температуры указанной на цифровом индикаторе фактической, J – разъём для

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕРМОВОЗДУШНОЙ ПАЯЛЬНОЙ СТАНЦИИ AOYUE 852A

Рабочее напряжение, В …………………………………………………110 – 220 Частота питания сети, Гц …………………………………………………50 – 60 Точность контроля температуры, С…………………………………….............1 Диапазон регулировки температуры, С……..………………………….100 – 480 Производительность мембранного компрессора, л/мин …………………......23 Потребляемая мощность, Вт ………..………………………………………..500 Габаритные размеры, мм …………………………………………………..188х127 Масса, кг ………………………………………………………………………..3,8

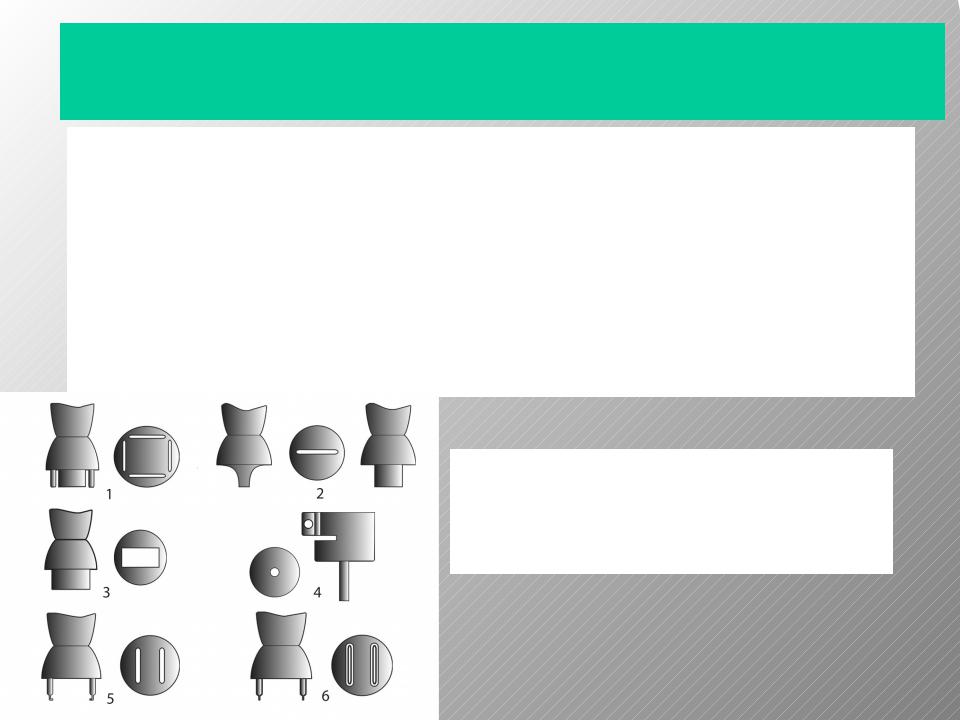

Насадки термофена для различных видов корпусов: 1 - QFP, 2 - DIP, 3 - BGA, 4 - одиночная простая, 5 - SO с j- выводами, 6- SO

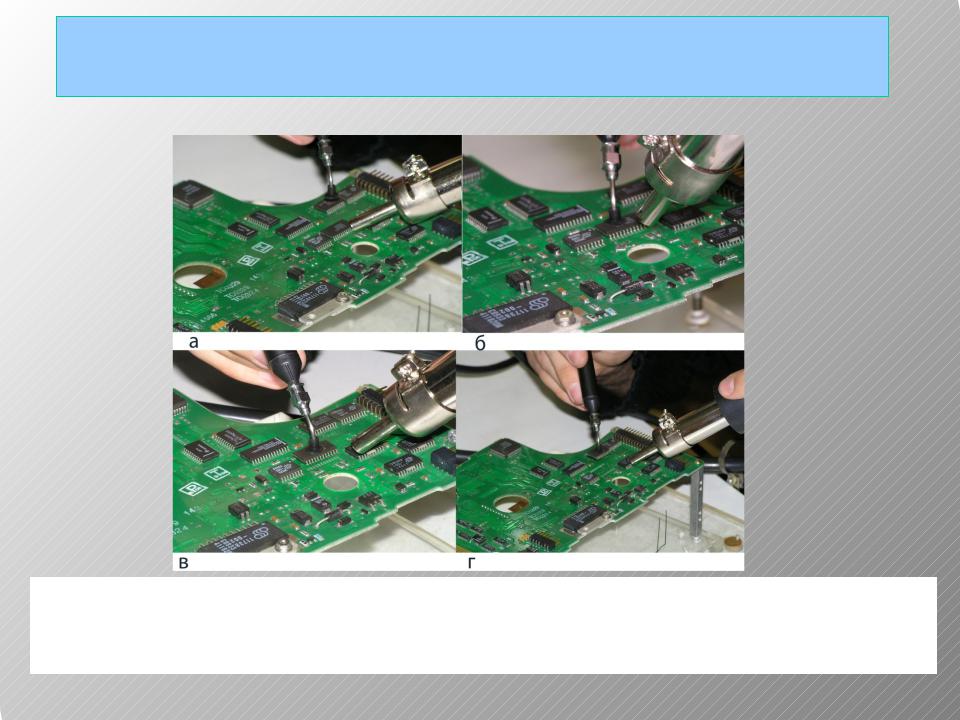

Процесс демонтажа интегральной микросхемы

а - разогрев контактных площадок до расплавления припоя, б - установка на корпус микросхемы присоски вакуумного пинцета, в, г - демонтаж микросхемы с поверхности печатной платы