- •МОНТАЖ ЖЕСТКО ОРГАНИЗОВАННЫМИ ВЫВОДАМИ

- •Особенности FLIP-CHIP технологии

- •Межсоединения в Flip-Chip

- •Формирование Au столбиков

- •Формирование столбиков УЗ пайкой

- •Формирование столбиков припоя

- •Монтаж кристаллов УЗ пайкой

- •Монтаж на столбики припоя

- •Установка монтажа объемными выводами

- •Монтаж кристаллов на ленточный носитель ТАВ (Tape-automated Bonding)

- •Монтаж кристаллов на гибких

- •Характеристика монтажа на полиимидной

- •Корпуса BGA

- •Виды корпусов BGA

- •Корпус BGA

- •Преимущества BGA

- •Недостатки BGA

- •Оборудование для пайки BGA

- •Технологический процесс установки и пайки BGA

- •Флюсование компонента

- •Совмещение

- •Пайка BGA

- •Рекомендуемый температурный профиль пайки BGA

- •Настройка термопрофиля пайки

- •Термопрофиль пайки BGA

- •Визуальный контроль BGA при сборке

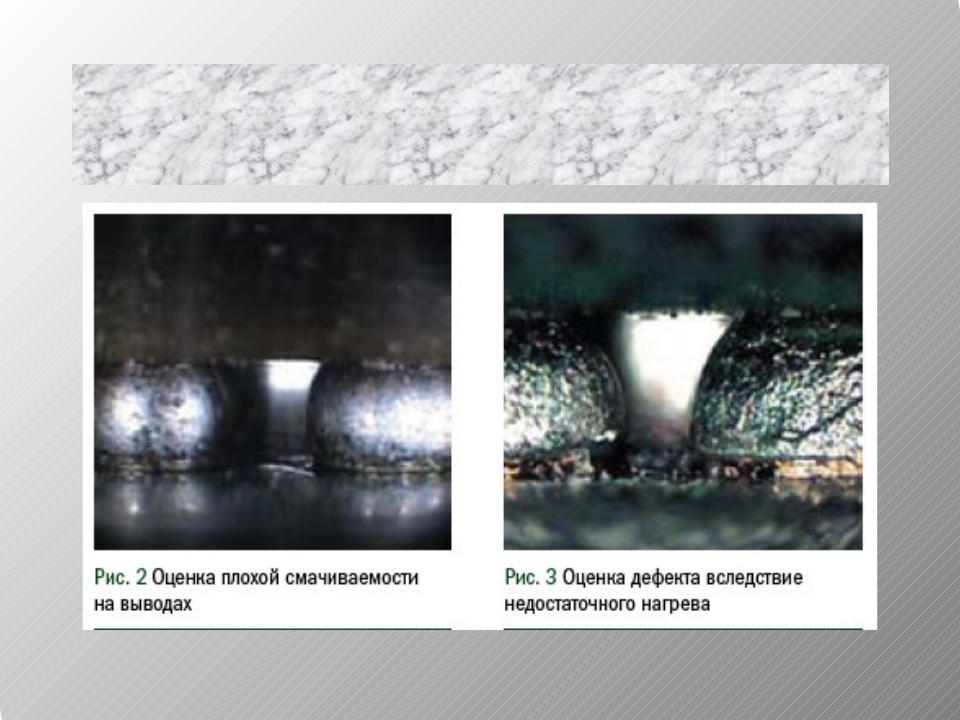

- •Дефекты пайки BGA

Совмещение

выводов

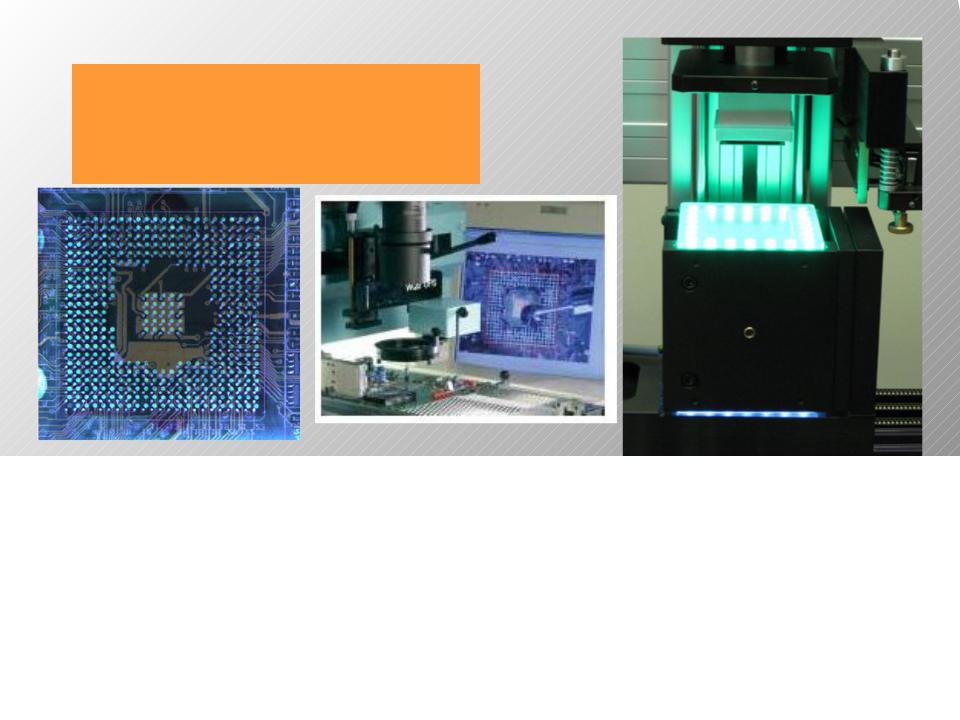

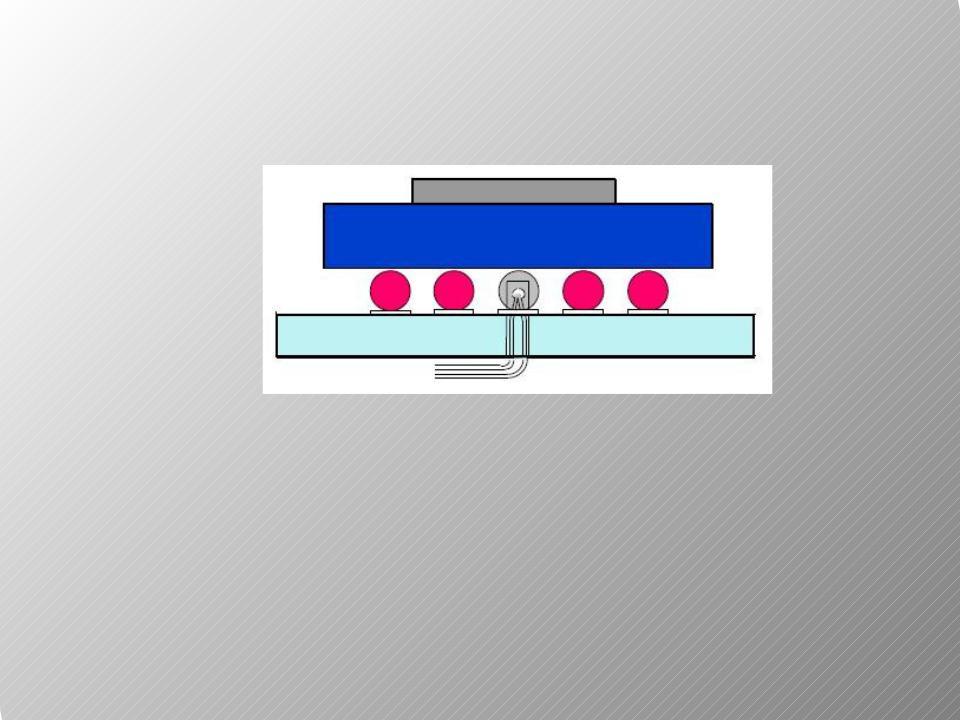

•Затем производится точное совмещение шариковых выводов BGA компонента и контактных площадок платы. Для этого между захваченным компонентом и посадочным местом на плате размещается блок оптики с разделением изображения (рис. 4) и дихроической призмой. В результате на экране монитора оператору показываются два увеличенных изображения в различных цветах: контактные площадки платы и выводы BGA компонента (рис. 5). Применяется бестеневая подсветка с помощью галогенных ламп или светодиодов. Оператору, пользуясь микрометрическими винтами точного перемещения платы по осям X и Y, необходимо добиться визуального наложения двух изображений до их полного совмещения. После завершения процесса совмещения блок

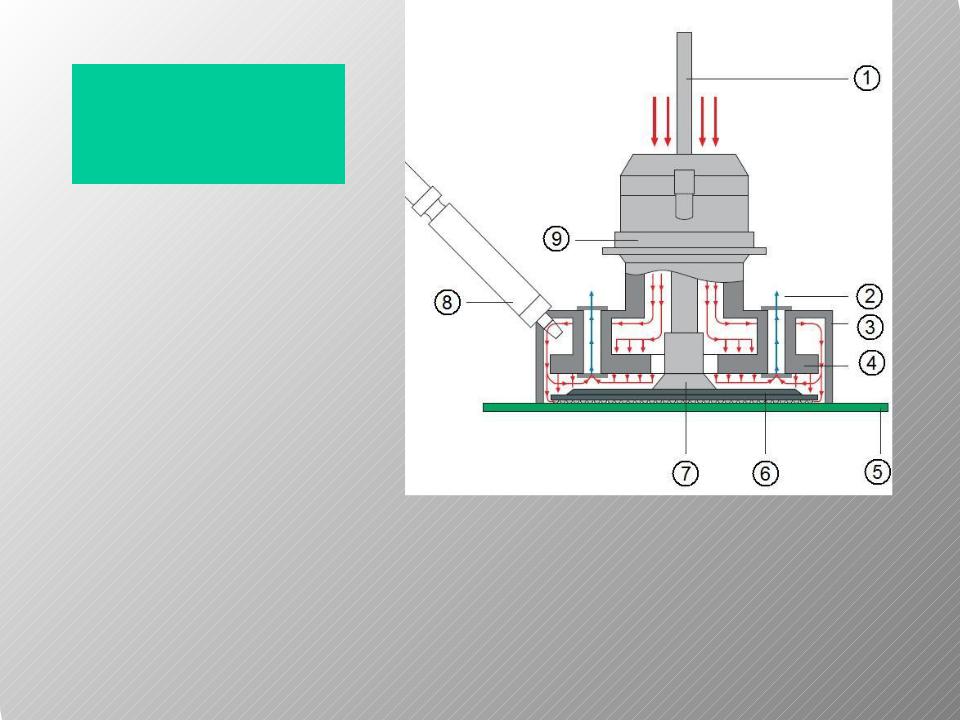

Пайка BGA

•Пайка производится с помощью принудительной конвекции во внутреннем объеме сопла, закрывающего установленный компонент. Обеспечивается управление скоростью потока нагретого газа и контроль температуры с замкнутой обратной связью. Пайка проводится в воздушной или инертной азотной среде. После окончания фазы охлаждения сопло снимается с

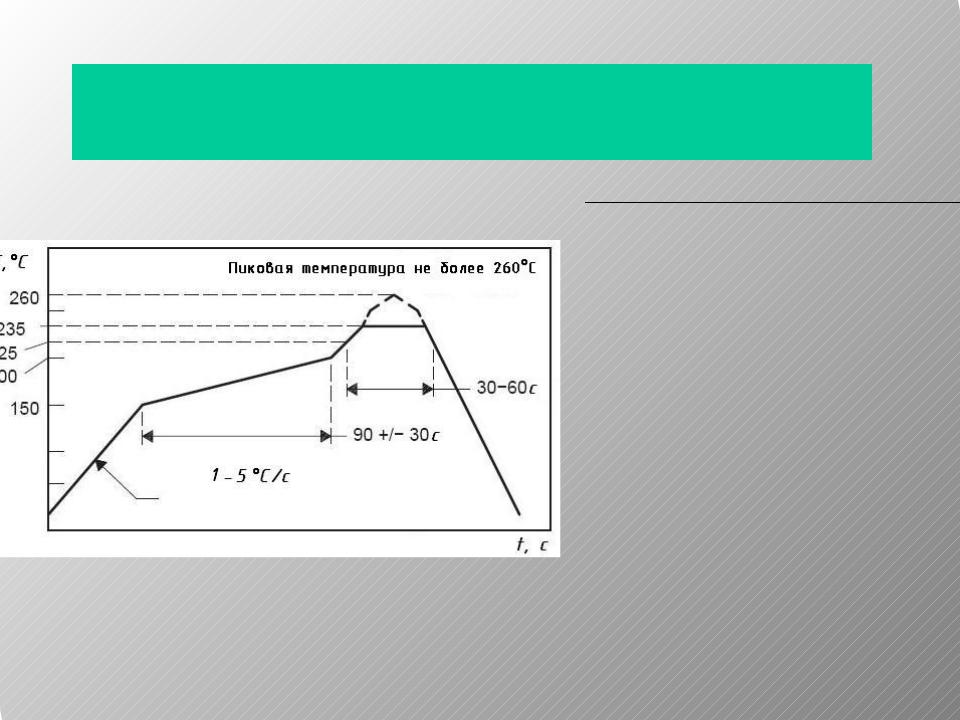

Рекомендуемый температурный профиль пайки BGA

|

Характеристика |

Окно параметров/Ограничения |

||

Зоны |

протекающих |

|

|

|

|

процессов |

[4] |

[5] |

|

|

|

|||

|

Начальный нагрев |

|

|

|

Предварительный |

выводов/компонент |

1–3 °C/с |

1,5–3 °C/с |

|

нагрев |

а |

100–140 °C |

120–140 °C |

|

Пиковая |

||||

|

|

|

||

|

температура |

|

|

|

|

Удаление |

|

|

|

Выдержка |

растворителей и |

120 –170 °C |

120 –170 °C |

|

активация пасты |

120 с |

60 – 180 с |

||

|

||||

Время выдержки

|

Время нахождения |

|

|

|

|

при температуре |

|

|

|

|

больше 183°С |

45 – 120 с |

60 – 90 с |

|

Оплавление |

Максимальная |

205 – 225 °C |

||

220±5 °C макс. |

||||

|

температура |

220 °C макс. |

||

|

|

|||

|

корпуса |

|

|

|

|

компонента |

|

|

|

Охлаждение |

Скорость |

2 –3 °C/c |

2 –3 °C/c |

|

охлаждения |

||||

|

|

|

Настройка термопрофиля пайки

•Необходимо прикрепить термопару к шарику во внешнем ряде выводов, как испытывающему максимальную тепловую нагрузку. Плата сверлится через контактную площадку в центре посадочного места под компонент, устанавливаются прочие компоненты, и производится их оплавление обычным способом,

•используя то же самое сверло, производится сверление шарикового вывода на глубину около 0,5 мм,

•термопара крепится в центре вывода с использованием небольшого количества теплопроводящего эпоксидного компаунда.

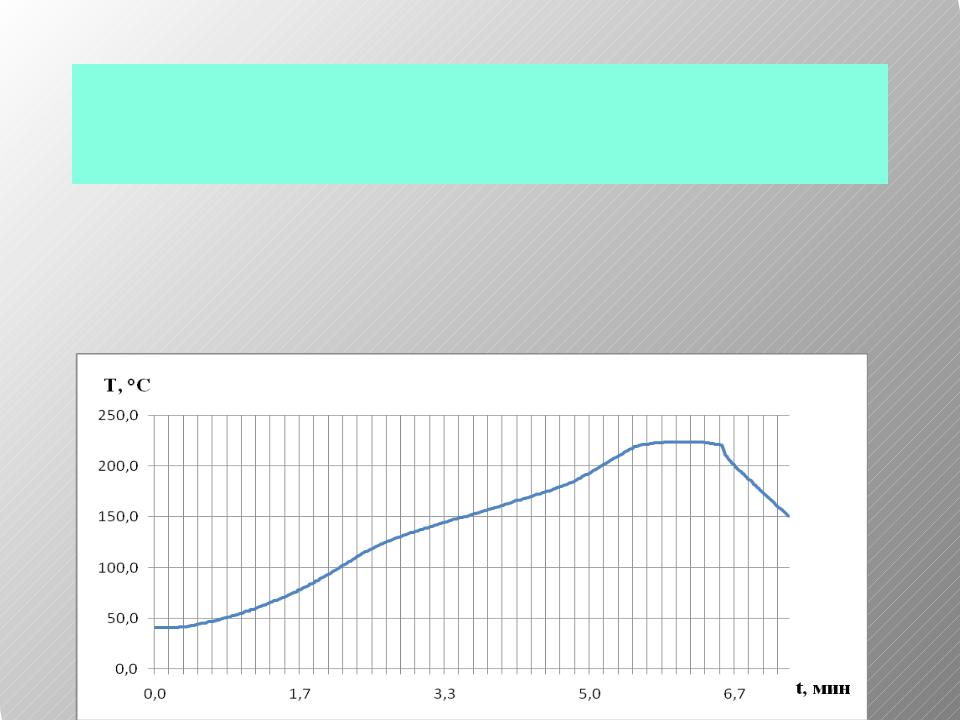

Термопрофиль пайки BGA

•В процессе пайки электронного модуля на станции ERSA IR 550А получен термопрофиль,

отражающий реальный процесс нагрева

Визуальный контроль BGA при сборке

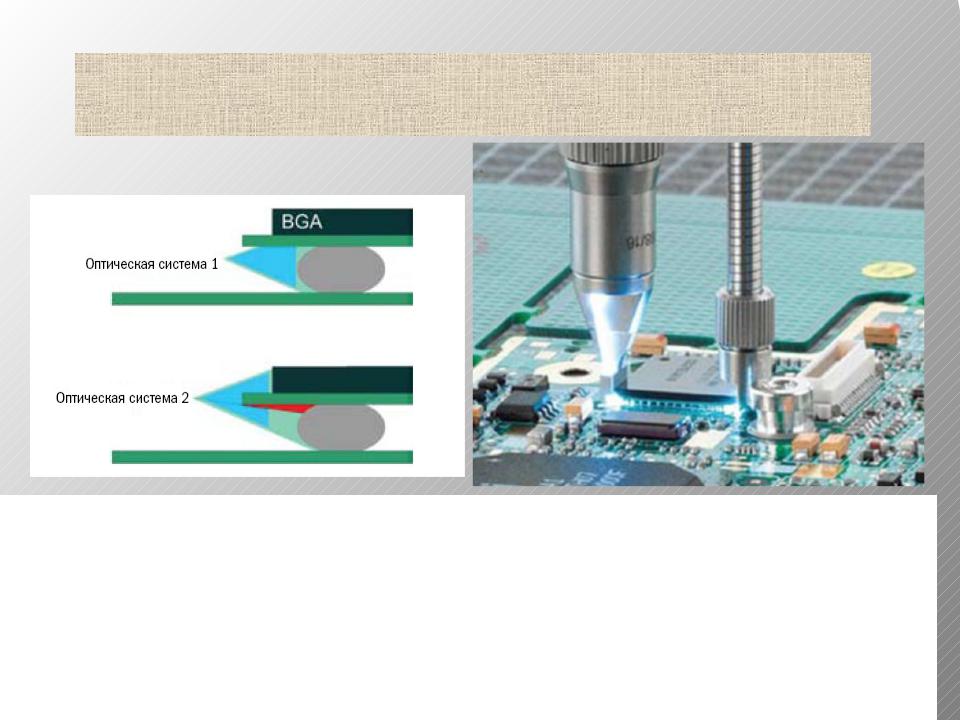

•Настольная система оптической инспекции компонентов в корпусах BGA позволяет оператору получить четкое изображение результатов оплавления шариков припоя.

•Система оптической инспекции содержит модуль с оптической насадкой, столик для позиционирования модуля, ПЗС камеру и монитор.

•Увеличение системы до 300 раз позволяет выявлять дефекты размером до 30

мкм. Точность перемещения столика и насадки – 50 мкм.