- •МОНТАЖ ЖЕСТКО ОРГАНИЗОВАННЫМИ ВЫВОДАМИ

- •Особенности FLIP-CHIP технологии

- •Межсоединения в Flip-Chip

- •Формирование Au столбиков

- •Формирование столбиков УЗ пайкой

- •Формирование столбиков припоя

- •Монтаж кристаллов УЗ пайкой

- •Монтаж на столбики припоя

- •Установка монтажа объемными выводами

- •Монтаж кристаллов на ленточный носитель ТАВ (Tape-automated Bonding)

- •Монтаж кристаллов на гибких

- •Характеристика монтажа на полиимидной

- •Корпуса BGA

- •Виды корпусов BGA

- •Корпус BGA

- •Преимущества BGA

- •Недостатки BGA

- •Оборудование для пайки BGA

- •Технологический процесс установки и пайки BGA

- •Флюсование компонента

- •Совмещение

- •Пайка BGA

- •Рекомендуемый температурный профиль пайки BGA

- •Настройка термопрофиля пайки

- •Термопрофиль пайки BGA

- •Визуальный контроль BGA при сборке

- •Дефекты пайки BGA

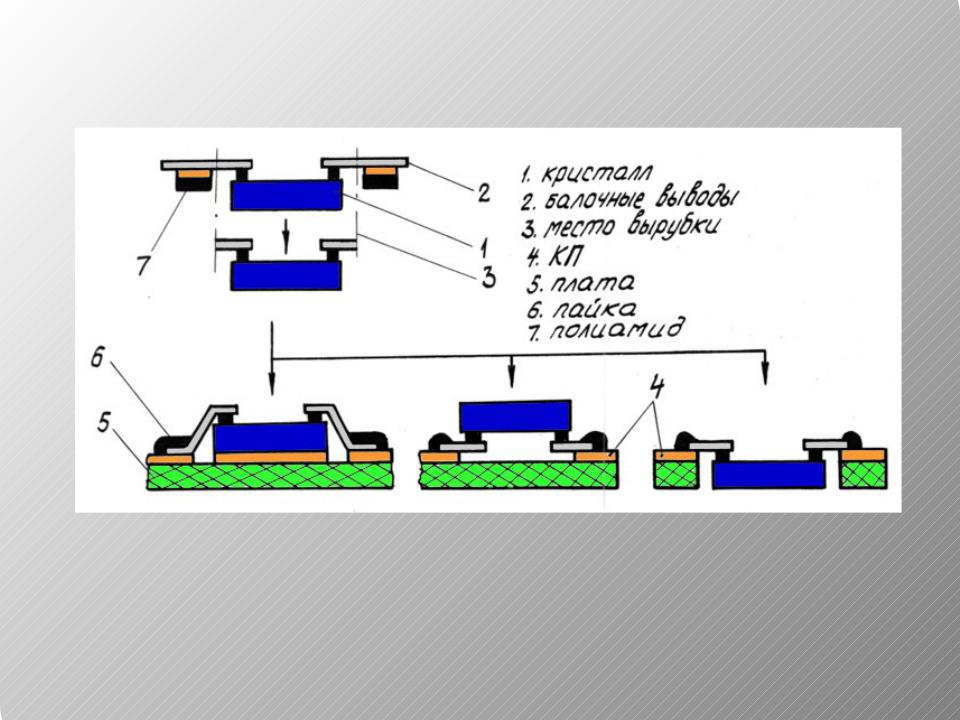

Монтаж кристаллов на гибких

полимерных носителях

Процесс автоматической сборки на полимерных носителях основан на присоединении контактных площадок кристаллов к внутренним балочным выводам, сформированным на носителе. Фольга приклеивается к гибкой полимерной ленте, рисунок выводов на носителе получают методом фототравления медной или алюминиевой фольги.

Присоединение выводов осуществляют групповой пайкой для медной фольги, и последовательной сваркой каждого вывода для алюминиевой фольги.

Характеристика монтажа на полиимидной

пленке

•Производственная операция монтажа в 5 - 7 раз быстрее, чем при обычном проволочном монтаже, но несколько уступает методу перевернутого кристалла на столбики припоя.

•Прочность электрических контактов в 7 – 10 раз выше, а надежность в 2 – 3 раза выше.

•Возможна рулонная обработка, для чего в ленте создается краевая перфорация.

•Ширина ленточных носителей от 6 до 70 мм.

•Он имеет высокие механические свойства, рабочую

температуру |

400°С |

(выдерживает |

операции |

термокомпрессии |

эвтектической пайки), ТКЛР его близок к |

||

ТКЛР металлов, применяемых изготовления выводов (меди

и алюминия).

•Для дешевых схем используют майлар (125°С), тефлон (200°С).

Корпуса BGA

BGA (англ. Ball grid array — массив шариков) — тип

корпуса поверхностно-монтируемых интегральных микросхем Здесь микросхемы памяти, установленные на планку, имеют выводы типа BGA. BGA выводы представляют собой шарики из припоя, нанесённые на контактные площадки с обратной стороны микросхемы. Микросхему располагают на печатной плате, согласно маркировке первого контакта на микросхеме и на плате. Далее, микросхему нагревают с помощью паяльной станции или инфракрасного источника, так что шарики начинают плавиться.

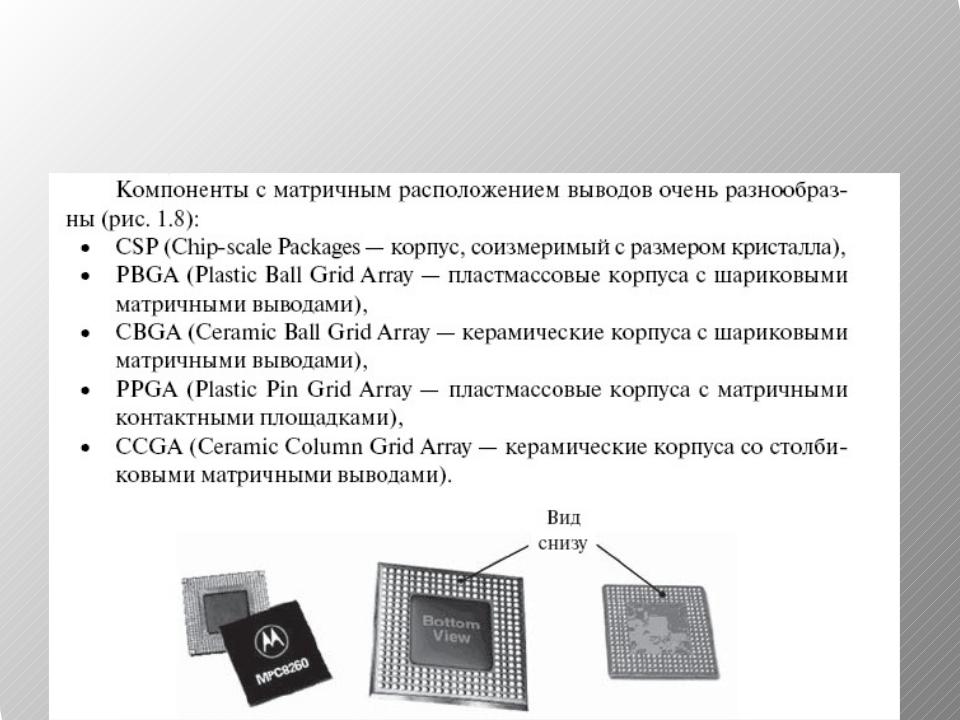

Виды корпусов BGA

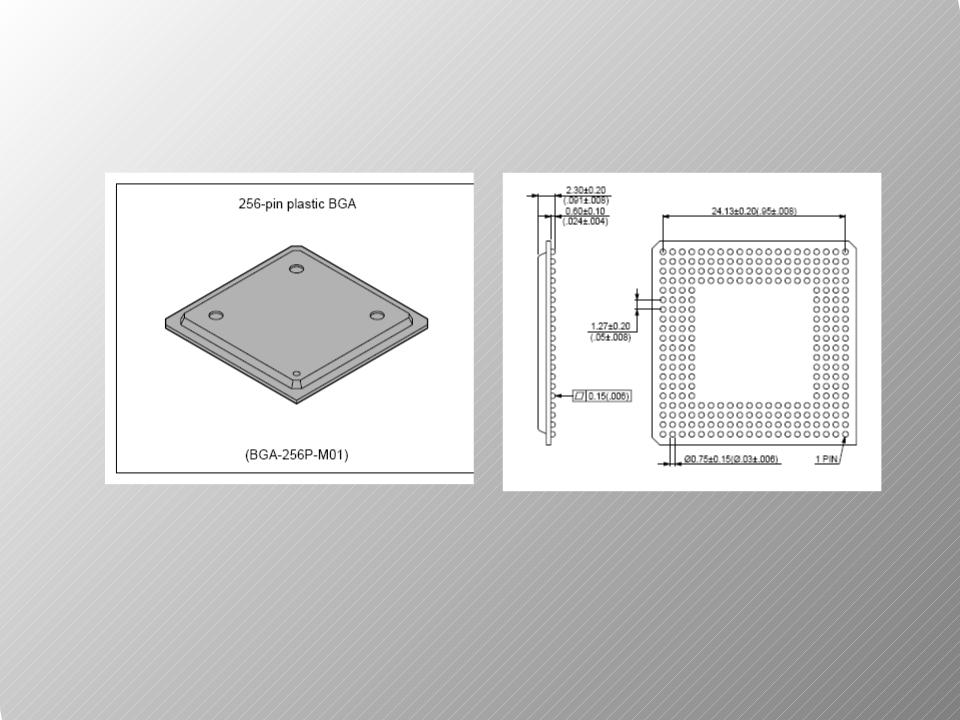

Корпус BGA

• Пластмассовый корпус BGA-256-M01 с 256 шариками припоя диаметром 0,75 мм и шагом 1,27 мм

Преимущества BGA

•Высокая плотность

•BGA — это решение проблемы производства миниатюрного корпуса ИС с большим количеством выводов. Массивы выводов при использовании поверхностного монтажа (SOIC) производятся всё с меньшим и меньшим расстоянием и шириной выводов для уменьшения места, занимаемого выводами, но это вызывает определённые сложности при монтаже данных компонентов. Выводы располагаются слишком близко, и растёт процент брака по причине спаивания припоем соседних контактов. BGA не имеет такой проблемы — припой наносится на плате в нужном количестве и месте.

•Теплопроводность

•Лучший тепловой контакт между микросхемой и платой, что в некоторых случаях избавляет от установки теплоотводов, поскольку тепло уходит от кристалла на плату более эффективно (в некоторых случаях, по центру корпуса создаётся одна большая контактная площадка-радиатор, которая припаивается к дорожке-теплоотводу).

Если BGA-микросхемы рассеивают достаточно большие мощности и теплоотвод по всем шариковым выводам недостаточен, то к корпусу микросхемы прикрепляется радиатор.

•Малые наводки

•Чем меньше длина выводов — тем меньше наводки и излучение. У BGA длина проводника очень мала, и может определяться лишь расстоянием между платой и микросхемой, так что применение BGA позволяет увеличить диапазон рабочих частот и, для цифровых приборов , увеличить скорость обработки информации.

Недостатки BGA

•Негибкие выводы

•Основным недостатком BGA является то, что выводы не являются гибкими. Например, при тепловом расширении или вибрации некоторые выводы могут сломаться. Поэтому BGA не является популярным в военной технике или авиастроении.

Отчасти эту проблему решает залитие микросхемы специальным полимерным веществом — компаундом. Он скрепляет всю поверхность микросхемы с платой. Одновременно компаунд препятствует проникновению влаги под корпус BGA- микросхемы, что особенно актуально для некоторой бытовой электроники (например, сотовых телефонов).

•Дорогое обслуживание

•После того как микросхема припаяна, очень тяжело определить дефекты пайки. Обычно применяют рентгеновские снимки или специальные микроскопы, которые были разработаны для решения данной проблемы, но они дороги. Относительно недорогим методом локализации неисправностей, возникающих при монтаже, является периферийное сканирование. Если BGA неудачно припаяна, она может быть демонтирована термо-воздушным феном или с помощью инфракрасной паяльной станции; и заменена новой. В некоторых случаях из-за дороговизны микросхемы

шарики восстанавливают с помощью паяльных паст и трафаретов; этот процесс

Оборудование для пайки BGA

•модель TF1700 компании PACE с оптической системой совмещения;

Такие специализированные системы включают в себя держатель платы, устройство предварительного нагрева, вакуумный захват, головку пайки (последние два узла могут быть совмещены), блок программирования и, опционально, оптическую систему точного совмещения компонента и посадочного места на плате с монитором для контроля совмещения, мониторинга процесса пайки и реализации дополнительных функций.

Технологический процесс установки и пайки BGA

•Выбирается требуемый температурный профиль оплавления из библиотеки системы, либо производится ручная настройка/коррекция параметров. Плата устанавливается в специальный держатель и фиксируется в нем. В случае отработки или необходимости мониторинга термопрофиля производится установка одной или нескольких термопар.

•Перед установкой компонента осуществляется нижний подогрев платы с помощью, как правило, ИК-нагревателя. Существуют системы с двухзонным нагревом: меньшая мощность для небольшой по площади зоны нагрева и большая – для более крупной. В ряде систем применяется конвективный предварительный нагрев.

•В адаптер головки устанавливается требуемое сопло, и производится захват BGA компонента из технологической упаковки. В комплект поставки установок монтажа и пайки BGA входят сопла под различные типоразмеры компонентов. Существуют системы, где захват компонента происходит из специального регулируемого гнезда, куда компонент помещается перед захватом.

Флюсование компонента

Далее компонент, если это необходимо, перемещается в позицию нанесения клейкого флюса или пасты методом погружения в поддон с ~300 мкм слоем наносимого материала.

Флюс необходим для удаления окислов при пайке не только с поверхности контактной площадки, но и с поверхности шарикового вывода, где они могли образоваться вследствие проведения сушки в неинертной атмосфере, термотренировки либо длительного хранения BGA корпусов.