- •ТЕХНОЛОГИЧЕСКАЯ ТРЕНИРОВКА И ИСПЫТАНИЯ ЭЛЕКТРОННЫХ УСТРОЙСТВ

- •ТЕХНОЛОГИЧЕСКАЯ ТРЕНИРОВКА РЭС

- •Проектирование процесса тренировки

- •Ускоренные испытания печатных плат

- •Испытания сопротивления металлизированных отверстий МПП

- •Ускорение технологических испытаний

- •Испытания монтажных соединений на надежность

- •Оценка надежности контактных соединений

- •Испытания на влагоустойчивость корпусов ИМС

- •Испытания на влагоустойчивость корпусов ИМС

- •Методы испытаний на влагоустойчивость

- •Дефекты при проникновении влаги

- •Оценка качества корпусирования

- •ФАКТОРЫ ГЕРМЕТИЧНОСТИ КОРПУСОВ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИМС

- •Требования к герметизации корпусов

- •Конструкции металлокерамических и

- •Конструкции металлокерамических и металлостеклянных корпусов

- •Требования к материалам корпуса

- •Технологические воздействия на корпуса

- •Металлокерамические и металлостеклянные изоляторы

- •Причины негерметичности гермовыводов

- •Дефекты металлизации керамики

- •Дефекты пайки гермовыводов

- •Испытание устойчивости корпусов к технологическим факторам сборки

- •Испытание устойчивости корпусов к технологическим факторам сборки

- •Контроль герметичности корпусов

- •Выбор гелия в качестве рабочего газа

- •Влияние режимов сборки на герметичность

- •Увеличение контактной площади траверзы

Методы испытаний на влагоустойчивость

Метод испытаний под давлением пара (pressure cooker test – PCT)

Испытание в автоклаве проводится в атмосфере перегретого пара при температуре +121˚С, давлении 0,2 МПа и относительной влажности 100% в течение 240 час

При приложении к ИМС электрической нагрузки (HAST - highly accelerated stress test) реализуются испытания с большим ускорением. Они проводятся при более высоких температурах вплоть до 155°С в условиях ненасыщенного пара (80—85% относительной влажности). При этом коэффициенты ускорения для ИМС в пластмассовых корпусах достигает 700—3500.

Дефекты при проникновении влаги

Обрыв общего вывода, присоединенного к кристаллодержателю, в результате проникновения влаги и развития коррозионных процессов

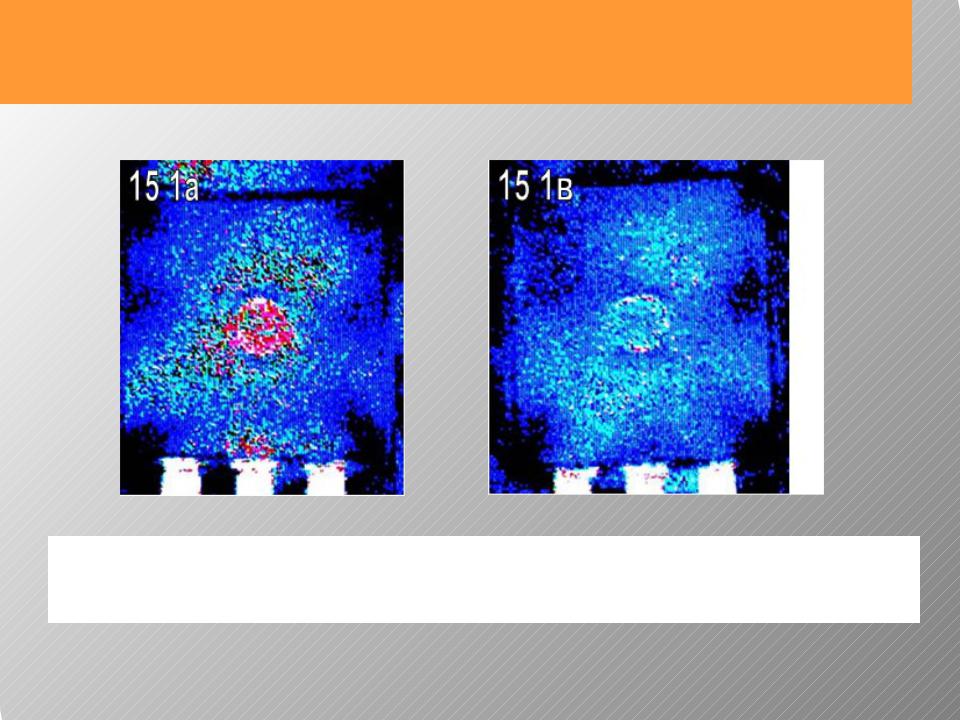

Оценка качества корпусирования

Лазерное фотоакустическое диагностирование качества корпусирования: время герметизации (а)– 3 мин, (б) – 5 мин

ФАКТОРЫ ГЕРМЕТИЧНОСТИ КОРПУСОВ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИМС

|

|

|

|

|

|

|

|

|

|

Герметизация корпусов |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вакуум-плотная |

|

|

|

|

|

|

|

|

|

Негерметичная |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Металло- |

|

|

Металло- |

|

|

Керамические |

|

|

|

Стеклянные |

|

Пластмассовые |

|

||||||||

|

стеклянные |

|

керамические |

|

|

|

корпуса |

|

|

|

корпуса |

|

корпуса |

|

||||||||

|

корпуса |

|

|

корпуса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сварка |

|

|

Пайка |

|

|

Склеивание |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Холод |

|

Электр |

|

Микро- |

Аргонно |

|

Лаз |

|

Электрон |

|

Конвектив |

|

Струей |

ная |

|

о- |

|

плазменн |

-дуговая |

|

ерн |

|

но- |

|

ная |

|

горячего газа |

|

|

контакт |

|

ая |

|

|

ая |

|

лучевая |

|

в печах |

|

|

|

|

ная |

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

•Для защиты кристаллов полупроводниковых приборов и ИМС, кристаллов и подложек

гибридных микросхем от воздействий внешней среды, стабилизации параметров, повышения срока службы и надёжности осуществляют герметизацию в металлических, металлостеклянных, керамических, металлокерамических и пластмассовых корпусах.

Требования к герметизации корпусов

При выборе способа герметизации решаются две задачи, а именно: обеспечивается защита от дестабилизирующего воздействия климатических факторов атмосферы и одновременно исключается дестабилизирующее влияние герметизирующего материала на изделие.

Окружающая среда может быть газообразной (полые корпуса), жидкой (корпуса, заполненные теплоотводящей жидкостью) или в виде твердого покрытия (монолитные герметизирующие конструкции). В ряде случаев под окружающей средой следует понимать сочетание различных материалов и сред. Например, в полых корпусах могут находиться бескорпусные навесные компоненты с герметизирующим покрытием на основе органических полимерных материалов.

В монолитных пластмассовых корпусах с подслоем окружающая среда представляет

Конструкции металлокерамических и

металлостеклянных корпусов

Металлокерамические корпуса применяются в блоках радиоэлектронной аппаратуры специального назначения. Основные области применения мощных транзисторов в металлостеклянном корпусе – источники электропитания, блоки кадровой и строчной разверток, регуляторы, схемы управления электродвигателями. Транзисторы должны быть устойчивы к климатическим воздействиям при изменении температуры внешней среды от -60 до +125˚С.

•При коммутации токов 30–50 А транзисторы изготавливают в металлостеклянном

корпусе КТ-9 или в металлокерамическом корпусе КТ-97В. Для достижения Рк max=100- 150 Вт кристаллы монтируют на термокомпенсатор, расположенном на медном теплорастекателе, обладающем высокой теплопроводностью и устойчивостью к механическим воздействиям. Материалом изолятора являются вакуумно-плотная керамика ВК-94-1 или стеклобусы С-45, С-76, С-95.

•Внешние вывода корпусов изготавливают из материала МК (медь–ковар). Электрические соединения выполняются проволокой алюминиевой АОЦПоМ диаметром 250-300 мкм. В выходной цепи необходимо формировать не менее чем по две проволочных

перемычек, в связи, с чем поверхность траверс должна иметь расширенную площадь, что достигается путем формирования осаженной части в виде шляпки гвоздя для КТ-9 или чеканкой для КТ-97В. Присоединение кристалла к корпусу выполняется пайкой на легкоплавкий припой для корпуса с никелевым покрытием или контактно-реактивной

пайкой с образованием эвтектики Au-Si.

Конструкции металлокерамических и металлостеклянных корпусов

•Металлокерамический (а) и металлостеклянный (б) корпуса: 1 – основание, 2 – крышка, 3 – выводы, 4 – подложка, 5 – кристалл с герметизирующим покрытием

•Металлокерамические корпуса состоят из керамического основания с выводами и металлической крышки . Металлостеклянные корпуса более технологичны и состоят из стеклянного основания и металлической крышки. В процессе формовки основание армируют выводами и металлической рамкой, а затем спекают, в результате чего образуется металлостеклянный спай.

•Для соединения выводов с рамкой керамического корпуса керамику металлизируют с помощью молибдено–марганцевых паст или металлической фольги толщиной 30–50 мкм. Металлизацию выполняют распылением через свободную маску, трафаретной печатью либо вырубкой из фольги с последующей приклейкой. На металлизацию электролитически наносят слой никеля или меди толщиной 3-5 мкм и затем производят

Требования к материалам корпуса

•Во избежание термических напряжений и растрескивания корпуса изготовляют из материалов, имеющих близкие по значению температурные коэффициенты линейного расширения (ТКЛР). Стекло, кроме того, в процессе сборки и герметизации приборов не должно размягчаться при нагревании. Рекомендуемыми парами материалов являются железо-никель-кобальтовый сплав 29НК (ковар) – стекло С48-2 или С49-2 (температуры размягчения 570˚С и 585˚С), железо-никель-медный сплав 47НД - стекло С89-8 или С90-1 (температуры размягчения 530˚С и 550˚С); керамика 22ХС или "Поликор" – стекло С72-4 (температура размягчения 560˚С).

•Для согласования ТКЛР металла со стеклом или керамикой применяют буферные

материалы с промежуточным значением ТКЛР. В роли буфера используют припайные стекла, имеющие сравнительно невысокую температуру размягчения (~500˚ С). При нагреве припайное стекло размягчается и смачивает соединяемые поверхности подобно тому, как припой смачивает соединяемые металлические детали. ТКЛР припайного стекла находится в пределах (4 – 12)·10-6 ˚С-1.

Технологические воздействия на корпуса

•Корпуса должны выдерживать следующие технологические воздействия без потери герметичности:

•– посадку кристаллов на эвтектику Au-Si при температуре 450 0С в течение 2 мин;

•–– разварку проволочных межсоединений, при этом механическая прочность соединений должна быть не хуже 0,5Н для проволоки диаметром 150-300 мкм;

•– герметизацию методом шовно-роликовой сварки с показателем герметичности корпусов по скорости утечки гелия не более 5 10–5 Па м3 /с;

•– вывода корпуса, включая их спаи с керамикой, должны выдерживать воздействие растягивающей силы, направленной вдоль оси вывода, для вывода диаметром 1,0 мм – 20 Н, а для диаметра 1,5 мм – 40 Н.

Металлокерамические и металлостеклянные изоляторы

•Металлокерамический (а): 1-керамический изолятор, 2-припой, 3-траверса, 4-вывод, 5- медный сердечник и металлостеклянный (б) гермовыводы: 1-стеклянный изолятор, 2- вывод, 3-медный сердечник

•Вакуумная плотность керамического и стеклянного изоляторов является важнейшим условием получения герметичного металлокерамического или металлостеклянного гермовывода корпуса . Для получения паяного металлокерамического узла необходимо предварительно осаждать специальную металлизацию, состоящую из молибденового слоя с последующим нанесением слоя никеля для улучшения условий растекания припоя.