- •ТЕХНОЛОГИЧЕСКАЯ ТРЕНИРОВКА И ИСПЫТАНИЯ ЭЛЕКТРОННЫХ УСТРОЙСТВ

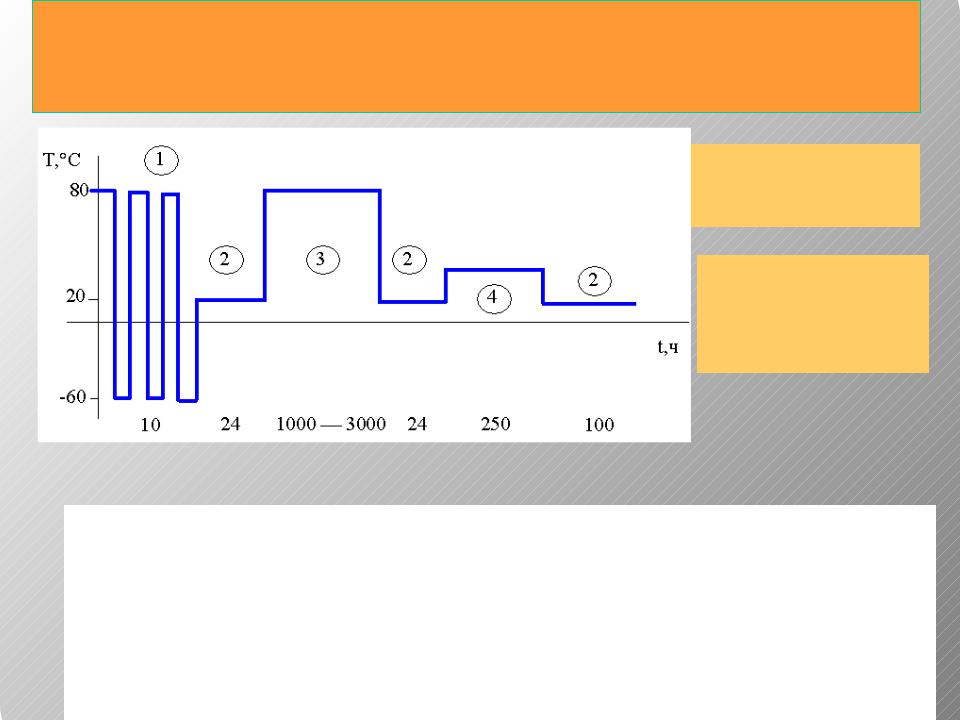

- •ТЕХНОЛОГИЧЕСКАЯ ТРЕНИРОВКА РЭС

- •Проектирование процесса тренировки

- •Ускоренные испытания печатных плат

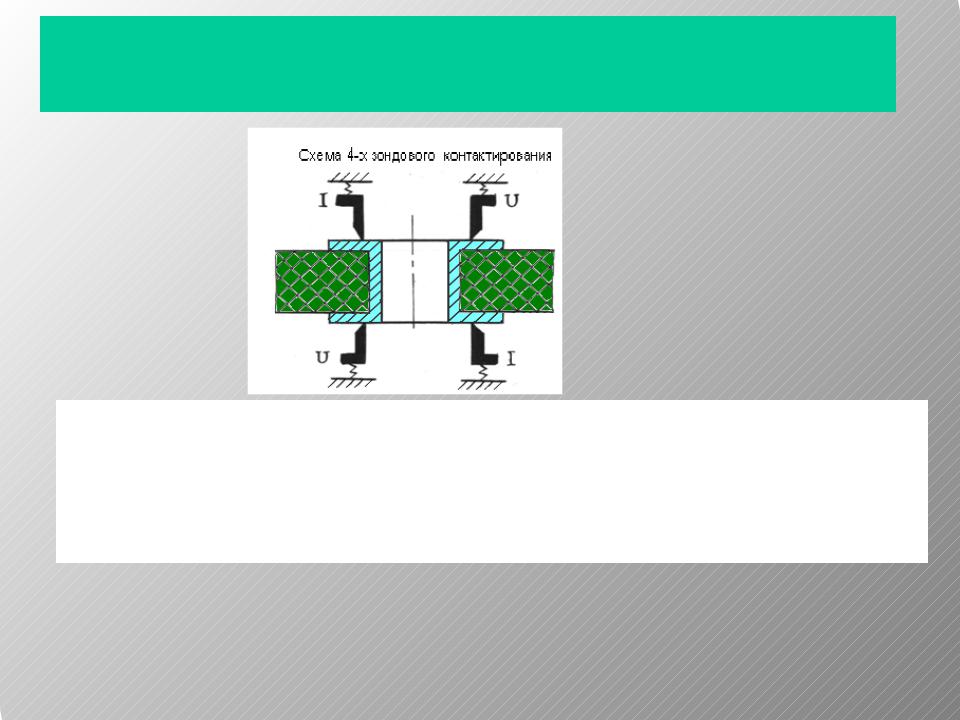

- •Испытания сопротивления металлизированных отверстий МПП

- •Ускорение технологических испытаний

- •Испытания монтажных соединений на надежность

- •Оценка надежности контактных соединений

- •Испытания на влагоустойчивость корпусов ИМС

- •Испытания на влагоустойчивость корпусов ИМС

- •Методы испытаний на влагоустойчивость

- •Дефекты при проникновении влаги

- •Оценка качества корпусирования

- •ФАКТОРЫ ГЕРМЕТИЧНОСТИ КОРПУСОВ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИМС

- •Требования к герметизации корпусов

- •Конструкции металлокерамических и

- •Конструкции металлокерамических и металлостеклянных корпусов

- •Требования к материалам корпуса

- •Технологические воздействия на корпуса

- •Металлокерамические и металлостеклянные изоляторы

- •Причины негерметичности гермовыводов

- •Дефекты металлизации керамики

- •Дефекты пайки гермовыводов

- •Испытание устойчивости корпусов к технологическим факторам сборки

- •Испытание устойчивости корпусов к технологическим факторам сборки

- •Контроль герметичности корпусов

- •Выбор гелия в качестве рабочего газа

- •Влияние режимов сборки на герметичность

- •Увеличение контактной площади траверзы

ТЕХНОЛОГИЧЕСКАЯ ТРЕНИРОВКА И ИСПЫТАНИЯ ЭЛЕКТРОННЫХ УСТРОЙСТВ

Д.т.н., профессор Ланин В.Л. |

Кафедра Электронной |

|

техники и технологии |

ТЕХНОЛОГИЧЕСКАЯ ТРЕНИРОВКА РЭС

Технологическая тренировка представляет собой испытания аппаратуры с целью выявления и устранения приработочных отказов. Интенсивность отказов элементов зависит от их типа, режима работы, технологии изготовления, условий эксплуатации и изменения во времени .

Проектирование процесса тренировки

При проектировании технологической тренировки определяют:

время тренировки (10—200 ч);

последовательность и жесткость технологических испытаний, при которой постепенно уменьшается "жесткость" режима (термоудар, циклическое воздействие температур и др);

периодичность проверки параметров;

объем контролируемых параметров, автоматизацию контроля ряда параметров аппаратуры.

Ускоренные испытания печатных плат

Т,°С |

|

|

|

|

|

|

|

|

|

|

125 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 ε |

|

|

|

|

|

|

|

|

|

|

|||

20 |

2 |

|

|

2 |

N |

|

|

|

, |

|

|

|

|

|

от |

0,5 |

|

|

|||

0 |

|

|

|

|

|

|

о |

|

||

10 |

20 |

30 |

40 |

|

t,мин |

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

|

|

|

-60 |

|

|

|

|

|

|

|

|

|

Соотношение амплитуды деформации ПП и числа циклов изменений напряжения до разрушения, вызванного усталостными явлениями, определяет уравнение Коффрина— Мэнсона: где Nот — число циклов до наступления отказа; — фактическая деформация;

о — амплитуда остаточной деформации; — константа кривой усталости

(для ПП = 2).

По режиму термоциклов достигается ускорение испытаний в 1000 раз.

Испытания сопротивления металлизированных отверстий МПП

:

Сопротивление измеряется при постоянном токе (100 5) мА 4-х методом. Термоудар осуществляется по следующей программе погружений:

в холодную ванну при T = (25 2) С,

в нагретую ванну при Т = (260 5) С в течение (20 1) с (2—3 цикла),

в холодную ванну.

Ускорение технологических испытаний

|

|

|

Ea |

|

1 |

|

1 |

|

|

|

K |

T |

|

|

|

, |

Т к Т осн RT Pрас |

||||

|

|

T |

||||||||

|

|

K T |

|

|

|

|||||

|

|

|

|

|

0 |

|

ф |

|

||

Ускоряющим фактором для большинства механизмов отказов является повышенная температура. Коэффициент ускорения КТ определяется

по уравнению Аррениуса:

где Еа — энергия активации механизмов отказов, эВ;

К — постоянная Больцмана: К = 8,6 10-5 эВ/К; Т0, Тф — температура изделия соответственно начальная и в

форсированном режиме, К. Температура кристалла ,

где Тосн — температура основания; RТ — тепловое сопротивление перехода кристалл—окружающая среда; Ррас — мощность, рассеиваемая на кристалле. Для ИМС Еа 0,4 эВ, RТ = 100 К/Вт

Испытания монтажных соединений на надежность

N r0 / λ

tу.и |

tи |

|

nо |

КТ |

|

nу |

|

|

|

Длительность ускоренных испытаний

где tи — время испытаний; nо — объем выборки при обычных испытаниях; nу — объем выборки при ускоренных испытаниях на безотказность.

Объем испытаний устанавливают, исходя из экспоненциального закона распределения времени работы соединений до отказа: где N — объем выборки; r0 — коэффициент,

зависящий от доверительной вероятности: при Р = 0,90r0 = 2,30, при Р = 0,95r0 = 3,0; —

интенсивность отказов для паяных соединений (2 10–9 ч–1 для бытовой РЭА, 1 10–9 ч–1 для

специальной).

Оценка надежности контактных соединений

i (t) |

|

ni |

|

|

|

|

(N |

n) ti |

|

|

|||

|

|

|

||||

|

|

|

|

|||

где –число отказавших соединений за промежуток времени , n |

i |

– число соединений, |

||||

ni |

|

|

|

|

|

|

отказавших к началу промежутка времени, N – общее число соединений. |

||||||

Надежность контактных соединений |

|

|

||||

|

|

|

|

|||

Виды соединений |

|

|

Интенсивность |

|||

Пайка вручную |

|

|

отказов, 1/ч |

|||

|

|

|

1,00∙10-9 |

|

||

Пайка на автомате |

|

|

1,00∙10-12 |

|

||

Пайка в нейтральной |

|

|

1,00∙10-13 |

|

||

среде |

|

|

|

1,00∙10-8 |

|

|

Контакты соединений |

|

|

|

|||

Концевые печатные |

|

|

1,00∙10-6 |

|

||

контакты |

|

|

|

1,00∙10-7 |

|

|

Двусторонние ПП |

|

|

|

|||

Многослойные ПП |

|

|

1,00∙10-6 |

|

||

В том числе элементные |

|

10,00∙10-11 |

||||

изоляции |

|

|

|

|

|

|

Испытания на влагоустойчивость корпусов ИМС

Эффект трескания корпусов типа "поп корн" –

образование трещин на границе рамка – компаунд: 1– теплопроводящая рамка, 2– кристалл, 3– компаунд 4– трещина, 5– проникновение влаги

Испытания на влагоустойчивость корпусов ИМС

t0,8h2

2D

ln(1 РкрРо )

• |

(1) |

. Время влагозащиты монолитных полимерных корпусов : |

•где D- коэффициент диффузии влаги, h- толщина пластмассы, Ркр – критическое давление паров воды, Р0 – давление насыщения паров воды.

•Температурная зависимость коэффициента диффузии D :

• |

|

D=D0 exp(- ED/kT), |

(2) |

|

• где |

D0 =1,19 10-7м2/с, |

ED – энергия активации (0,35эВ), |

k- |

постоянная |

Больцмана, Т– абсолютная температура. |

|

|

||