12_100229_1_67139

.pdf

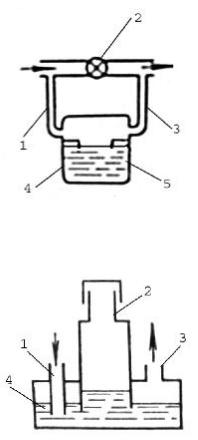

Рисунок 2.8 – Установка плазмохимического травления с объемным расположением подложек в реакторе

1 – кварцевый реактор; 2-коллектор для подачи газа; 3 – металлический перфорированный корпус; 4 – подложки; 5 – крышка ;6 – индуктор;

7 – огкачной патрубок

2.5 Газовое травление

Используют в эпитаксиальных установках для очистки подложек. Сущность газового травления заключается в химическом взаимодействии материала подложки при температуре Т=800-1000ºС.с газообразными реагентами и образовании при этом легкоудаляемых летучих соединений.

Газовым травлением получают более чистые поверхности по сравнению с жидкостным травлением.

Реакторы и газовые системы такого оборудования необходимо выполнять из химически стойких и термостойких материалов. Реакторы должны быть герметичными и не иметь застойных зон, т.к. многие газы токсичны и взрывоопасны.

21

Тема №3

Системы нагрева в производстве полупроводниковых приборов и интегральных микросхем

3.1Требования к системам нагрева

-отсутствие загрязнений подложек материалом нагревателя;

-минимальная инерция при переходе от одного температурного режима к другому; -воспроизводимость и точность поддержания температуры по всей длине технологической зоны;

-максимальный срок службы;

-простота обслуживания.

Наиболее распространенными в полупроводниковом производстве видами нагрева являются индукционный, резистивный и лучистый нагрев.

3.2 Индукционный нагрев

Индукционный нагрев (ИН) – прогрессивный способ, обладающий быстротой, равномерностью и высокой стабильностью нагрева.

ИН основан на выделении тепла в результате возникновения вихревых токов и магнитного гистерезиса (для ферромагнетиков), при помещении материалов в переменное магнитное поле.

Выделяющееся количество тепла пропорционально квадрату тока на данном участке проводника:

Q=I2Rτ, |

( 3.1) |

где R – сопротивление проводника, τ - время нагрева

Т.к. внутри материала создаётся внутреннее магнитное поле, что приводит к тому, что э.д.с. и плотность тока убывают от поверхности к центру.

Таблица 3.1 - Генераторы для ИН

Вид генератора |

Р, кВт |

КПД, % |

Диапазон частот, |

|

кГц |

||||

|

|

|

||

Электромагнитный |

5-3000 |

70-80 |

2х101-104 |

|

Ионный |

100-1000 |

85-90 |

5х102-3х103 |

|

Тиристорный |

1-50 |

80-95 |

100-104 |

|

Искровой |

1-5 |

20-40 |

103-106 |

|

Ламповый |

1-500 |

50-65 |

5х104-106 |

22

Конструктивно устройство для индукционного нагрева представляет собой кварцевую трубу вокруг которой намотан многовитковый индуктор из медной трубки. Через последнюю пропускается вода для охлаждения. Исходный материал помещается в кварцевую трубу с защитной атмосферой.

Индукционный нагрев позволяет получить максимальную удельную мощность до 5·107 Вт/м2.

3.3 Резистивный нагрев

Нагрев за счёт прохождения через объект электрического тока по закону Джоуля-Ленца.

Используют постоянный и переменный токи. Постоянный ток экономически невыгоден из-за отсутствия источников большой мощности.

В качестве материала нагревателей применяют сплавы на основе Fe, Ni, Cr и Al. В виде проволоки или ленты. Также используют нагреватели из графита.

Преимущества резистивного нагрева: высокий КПД, простота, и низкая стоимость.

Недостатки: загрязнение материалом нагревателя, старение нагревателя.

3.4-Лучистый нагрев. ИК - нагрев

Этот метод высокой эффективностью, надёжностью, универсальностью и нашёл чрезвычайно широкое применение в том числе и при производстве ИЭТ.

Преимущества ИК – нагрева: - низкая инерционность; -стабильность режима нагрева;

-высокая удельная мощность (до 400 кВт/м2); -возможность локального нагрева (1-1,5 мм2); -высокая селективность; -высокая прецезионность; -высокая чистота процесса;

-возможность автоматизации и контроля.

ИК - излучение является частью оптического (э/магнитного) излучения и занимает диапазон от 0,76 до 1000 мкм.

Источники ИК – излучения делятся на светлые и тёмные, либо на резистивные и газоразрядные. Для резистивных источников используются:

1)сплав ОХ27Ю5А, температура нагрева 1300°С, λмах = 1,83 мкм, наработка на отказ 2000-7000 ч;

2)силитовые стержни, температура нагрева 1400°С, λмах = 1,72 мкм, наработка на отказ 1500-2000 ч;

3)стержни из МоSi2 , температура нагрева 1650°С, λмах = 1,54 мкм, наработка на отказ 1500-2000 ч;

23

4) кварцевые галогенные лампы, температура нагрева 3000°С, λмах = 1,1 мкм, наработка на отказ 1500-2000 ч, мощность 0,05-20 кВт.

В качестве газоразрядных источников используются дуговые лампы ( температура нагрева 6000°С, λмах = 0,6 мкм, время наработки на отказ 10мин

– десятки часов, мощность 15-20 кВт) и ксеноновые лампы ( температура нагрева 6000°С, λмах = 0,6 мкм, наработка на отказ 300-2000 ч, мощность 0,8- 20 кВт).

Кварцевые галогенные лампы накаливания (ГЛН) являются наиболее перспективными ИК – излучателями, т.к. конструктивные и эксплуатационные качества этих ламп в десятки раз лучше, чем у излучателей других типов.

Впервые предложены в 1959 г. в ЮАР. В основу работы кварцевой галогенной лампы положен т.н. регенеративный галогенный цикл (рис.3.1):

|

|

W+nX |

¬¾¾ |

|

|

|

(3.2) |

|

|

¾¾¾® WXn, |

|

|

|

||

где X – атом галогена (J, Br,Cl). |

Термодинамическое |

равновесие |

|||||

|

|

|

|||||

|

|

|

реакции может сдвигаться или вправо или |

||||

|

|

|

влево. При |

Т>300°С и |

Т<1200°С |

йод |

|

|

|

|

соединяется с W, осевшим на стенке. Это |

||||

|

|

|

соединение при Т>250-300°С переходит в |

||||

|

T>1600°C |

|

|||||

|

|

газообразное состояние. Диффундируя и |

|||||

|

|

|

попадая в зону накала молекулы |

||||

|

|

|

|||||

|

|

|

диссоциируют на W I2. Частицы W |

||||

|

T<300°C |

осаждаются |

на |

нити |

накала, |

а |

|

|

|

|

высвободившиеся атомы I2 диффундируют |

||||

|

|

|

в зону с более низкой температурой и на |

||||

Рисунок 3.1 – Сечение ГЛН |

стенках колбы соединяются с W и т.д. |

|

|||||

|

|

|

|

|

|||

Температура нити составляет 2800°С, длина волны излучения λмах = 1мкм, время наработки на отказ до 5000 ч.

Для эффективной работы ламп применяются цилиндрические, параболические, эллиптические и горизонтальные рефлекторы. Поверхность рефлекторов покрывается слоем меди, серебра ,алюминия или золота. Охлаждение колб ламп осуществляется водой или струей воздуха.

3.5 - Оборудование для быстрого термического отжига (БТО).

Преимущества БТО:

-индивидуальная обработка пластин;

-широкий диапазон термического цикла;

-высокая скорость нагрева (30-300°С/с);

-широкий диапазон рабочих температур (200-2000°С);

24

-высокая чистота процесса – реактор с «холодной» стенкой;

-воспроизводимость и равномерность обработки;

-малые габариты, вес, потребляемая мощность, стоимость;

-высокая производительность.

Применение БТО:

-эпитаксия;

-отжиг после ИИ;

-формирование мелких p-n-переходов;

-получение силицидов, оксидов, нитридов;

-выжигание омических контактов;

-оплавление стекла БСС, ФСС для СБИС и УБИС.

Рисунок 3.2 - Типовая температурная характеристика для установок БТО

Рисунок 3.3-Кварцевая камера БТО:

1 –вольфрамовые галогеновые лампы;2 – полупроводниковая пластина; 3 – кварцевая труба; 4 – кварцевый поддон; 5 – пирометр; 6 – отражатель.

25

Рисунок 3.4. - Металлическая камера БТО:

1 – дуговая лампа; 2 – рефлектор; 3 – кварцевое окно; 4 – пластина; 5 – камера; 6 – опорные кварцевые штыри; 7 – окно из флюорида кальция; 8 – ИК-прожектор; 9 – откачка; 10 – ввод газов.

Рисунок 3.5 - Охлаждаемая камера БТО:

1 –вольфрамовые лампы; 2 – кварцевое окно; 3 – полупроводниковая пластина; 4 – водоохлаждаемое основание; 5 – механизм загрузки; 6 – ИКтермометр; 7 – опорные штыри; 8 – водоохлаждаемая камера; ИК-излучение.

26

Тема № 4

Газовые системы в производстве полупроводниковых приборов и интегральных микросхем

Газовые системы (ГС) в технологическом оборудовании для производства изделий микроэлектроники выполняют следующие функции: очистка, смешение, увлажнение, распределение, транспортирование, измерение и регулировка параметров газов и парогазовых смесей, а также утилизацию и нейтрализацию выводимых из реактора продуктов реакций.

Требования к газовым системам:

-герметичность;

-материалы ГС не должны вносить загрязнений и должны быть химически стойки;

-отсутствие непродуваемых участков и застойных зон;

-минимальные гидравлические сопротивления;

-высокая точность измерения и регулирования расходов газа;

-безопасные условия эксплуатации и наличие защиты при аварийных ситуациях.

-

Виды газов, применяемых в микроэлектронном производстве

Таблица 4.1 - Газы и соединения, применяемые в промышленности

Наименование |

Химическая |

Источник |

Назначение |

|

|

формула |

|||

|

|

|

||

Водород |

H2 |

Магистраль |

TC |

|

Азот |

N2 |

Магистраль |

TC, ВС |

|

Кислород |

O2 |

Магистраль |

TC |

|

Аргон |

Ar |

Магистраль |

TC, ВС |

|

Водяной пар |

H2O |

Увлажнитель |

TC |

|

Тетрахлорид |

SiCl4 |

Испаритель |

TC |

|

кремния |

||||

|

|

|

||

Моносилан |

SiH4 |

Баллон |

TC |

|

Тетраэтооксисилан |

Si(OC2H5)4 |

Испаритель |

TC |

|

(ТЭОС) |

||||

|

|

|

||

Фосфин |

PH3 |

Баллон |

TC |

|

Пятиокись фосфора |

P2O5 |

Электропечь |

TC |

|

Трихлорид |

PCl3 |

Испаритель |

TC |

|

фосфора |

||||

|

|

|

||

|

|

|

27 |

Продолжение табл. 4.1

Диборан |

B2H6 |

Баллон |

TC |

|

Окись бора |

B2O3 |

Электропечь |

TC |

|

Арсин |

AsH3 |

Баллон |

TC |

|

Трихлорид |

AsCl3 |

Испаритель |

TC |

|

мышьяка |

||||

|

|

|

||

Трехокись |

As2O3 |

Электропечь |

TC |

|

мышьяка |

||||

|

|

|

||

Хлористый водород |

HCl |

Баллон |

TC |

|

Двухокись |

С O2 |

Баллон |

TC |

|

углерода |

||||

|

|

|

||

Метан |

CH4 |

Баллон |

TC |

|

Фреон |

CF4 |

Баллон |

TC |

ТС – технологические среды, ВС – вспомогательные среды

Аппаратура и элементы ГС

1.Дозаторы

Служат для приготовления парогазовых смесей (ПГС). Существуют следующие виды дозаторов - барботажные, испарительные, объемные.

Барботажные дозаторы

В них ПГС образуется при пропускании газа-носителя через жидкий слой испаряемого вещества. Количество испаряемого вещества зависит от его уровня, температуры, степени измельчения пузырьков и расхода газа носителя.

(а) |

(б) |

Рисунок 4.1 – Барботажные дозаторы; а – простые, б – с поплавком; 1 – реагент, 2 – трубки, 3 - поплавок

Недостатки барботажных дозаторов:

28

-образование тумана испаряемой жидкости и конденсация на стенках трубопроводов, попадание капельной фазы в реактор, что может быть причиной брака;

-укрупнение пузырьков и соединения их в газовый шнур.

Испарительные дозаторы

В таких дозаторах ПГС образуется при прохождении газа-носителя над поверхностью жидкости.

Рисунок 4.2 – Испарительный дозатор с жиклером 1,3 – входная и выходная трубка; 2 – жиклер; 4 – корпус; 5 – реагент

Рисунок 4.3 – Коаксиальный дозатор 1,3 – входная и выходная трубка; 2 – коаксиальный сосуд; 4 – реагент

Достоинство дозатора с жиклером - постоянная концентрация парогазовой смеси, а достоинство коаксиального дозатора - постоянный уровень жидкости.

Объемные дозаторы

Работают на принципе полного испарения реагента, имеющего постоянную скорость истечения из отверстия малого диаметра.

29

Рисунок 4.4 – Дозатор с газовым подпором 1,2 – входные и выходные трубки; 3 – реагент; 4 – трубка; 5 – конус со спиральной канавкой; 7 – напорный трубопровод

Рисунок 4.5 – Капельный дозатор 1 – резервуар с реагентом; 2 – клапан; 3 – камера испарения; 4 – ВЧиндуктор.

2. Смесители

Применяются для смешения и гомогенизации ПГС. Наибольшее применение получили струйные смесители.

а)

30