12_100229_1_67139

.pdfРеакции разложения (пиролиза) и соединения реагентов:

500-600°С

SiH4 ¾¾® Si + 2H2- 350-500°С

SiH4 + O2 ¾¾® SiO2 +H2O(H2)- 350-500°С

700-900°С

SiH4 +N2O ¾¾® SiO2 + N2 + H2(H2O) 700-900°С

3SiH4 + 4NH3 ¾¾® W + 6HF 200-600°С

WF6 +2SiH4 ¾¾® WSi2 + HF

Таблица 11.2. – Обобщенные характеристики процессов осаждения

Характеристики |

|

|

РАД |

РПД |

|

|

|

|

|

|

|

1) |

Производительность, пл/цикл |

|

£ 50 |

£200 |

|

2) |

Уменьшение |

производительности |

при |

Сильное |

Слабое |

|

увеличении диаметра подложки |

|

|

|

|

3) |

Разброс толщины слоев: ±% |

|

|

|

|

- |

по пластине |

|

|

5-10 |

2 |

- |

в партии пластин |

|

|

10-15 |

3 |

4) |

Скорость осаждения, мм/мин |

|

20-200 |

5-20 |

|

5) |

Расход газа – носителя, м3/n |

|

1,5-5 |

0,05 |

|

Одна из основных проблем ХОГФ – получение однородных по толщине слоев на пластинах большого диаметра.

Причины разброса толщины:

-формирование газовых потоков, завихрений

-диффузионные ограничения в зоне реакций

-неравномерный прогрев подложки

-обеднение газовой фазы активными компонентами.

В РПД обеспечивается высокая скорость диффузии ( в 1000 раз выше), высокая скорость пролета газов, что обеспечивает практически постоянную концентрацию активных веществ.

121

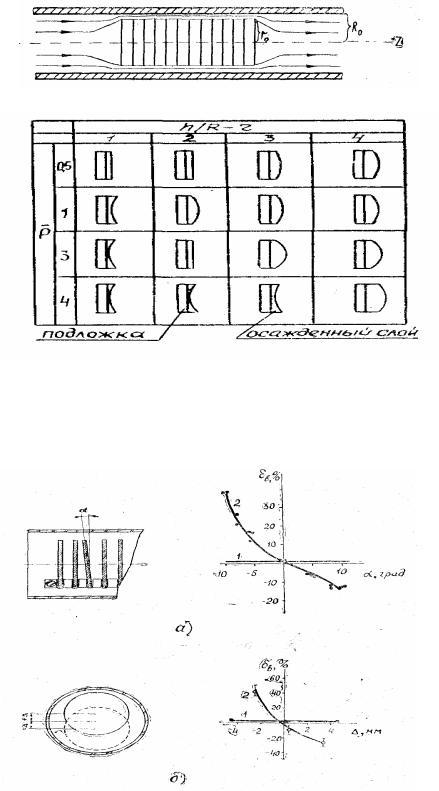

Расположение пластин и схема массопереноса в РПД, разброс по толщине

Рисунок 11.1 - Расположение пластин и схема массопереноса Кроме того разброс может возникнуть в результате наклона пластин и

нарушения коаксиальности пластин и реактора (рис.11.2)

Рисунок 11.2 – Причины возникновения разброса толщины

122

Конструкции реакторов

На практике для большинства процессов используют простейший реактор с односторонним вводом газов, представляющий собой цилиндрическую кварцевину ( реже металлическую трубу). Газы вводятся в

фланец, а в том случае, когда реагенты реагируют уже при комнатной температуре, они вводятся в реактор раздельно.

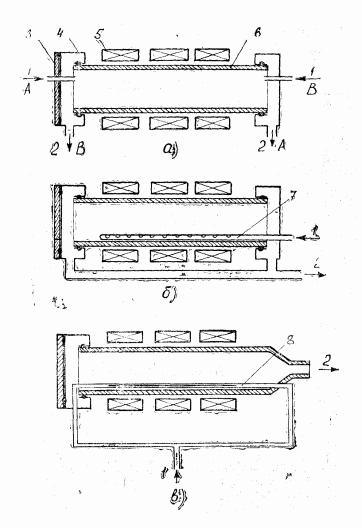

Триггерные реакторы

123

Для выравнивания скорости осаждения производится периодическое переключение потока газа и откачки с одного конца реактора на другой, так что реагенты пролетают рабочую зону в двух направлениях. Такая откачка позволяет уменьшить эффект истощения газовой смеси и способствует более равномерному распределению газов по реактору. Ввод газов осуществляется по щели шириной 0,13 –0,51 мм, направленной вертикально вверх. Газы подаются с двух противоположных концов. Это устраняет перепад давления по длине трубки и способствует выравниванию концентрации реагентов по рабочей зоне.

Конструкции контейнеров

124

Оборудование для осаждения покрытий ХОГФ

Классификация реакторов для ХОГФ слоев SiO2 и легкоплавких стекол представлена на рис. 11.3. Примеры различных типов конструкций реакторов для ХОГФ показаны на рис. 11.4– 9.

|

|

Атмосферного |

|

|

|

Субатмосферного |

|

|

Пониженног |

|

|

Сверхнизког |

||||||||||||||||

|

|

давления |

|

|

|

|

|

|

|

давления |

|

|

о давления |

|

|

о давления |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С горячими |

|

|

|

|

|

С |

|

|

С горячими |

|

|

С |

|

|

|

Вертикальные |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

реакторы |

||||||||||||||

стенками |

|

|

холодными |

|

|

стенками |

|

активацией |

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

сверхнизкого |

|||||||||||||||||||

|

|

|

|

|

стенками |

|

|

|

|

|

|

|

плазмой |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проточного типа |

|

|

|

Эпитакс |

|

С |

|

|

Планарный |

|

Планарный реактор с |

|||||||||||||||||

с графитовым |

|

|

|

иальные |

|

горячи |

|

|

реактор с |

|

холодными стенками |

|||||||||||||||||

подложкодержате |

|

|

реакторы |

|

ми |

|

|

холодными |

|

|

|

|

с поштучной |

|||||||||||||||

|

|

лем |

|

|

|

|

|

|

|

|

стенка |

|

|

стенками |

|

|

|

|

обработкой |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 11.3 - Классификация реакторов для ХОГФ слоев SiO2 и легкоплавких стекол

125

Реакторы для осаждения слоев

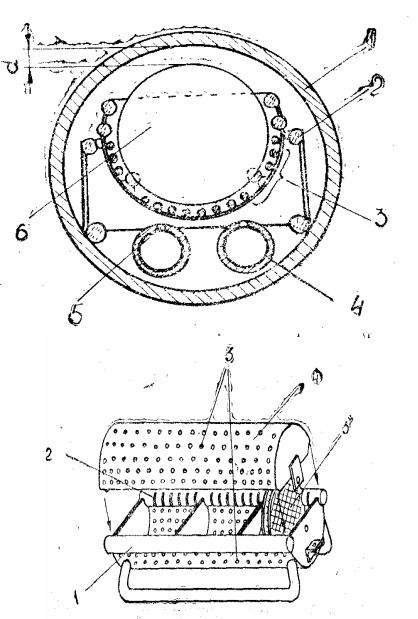

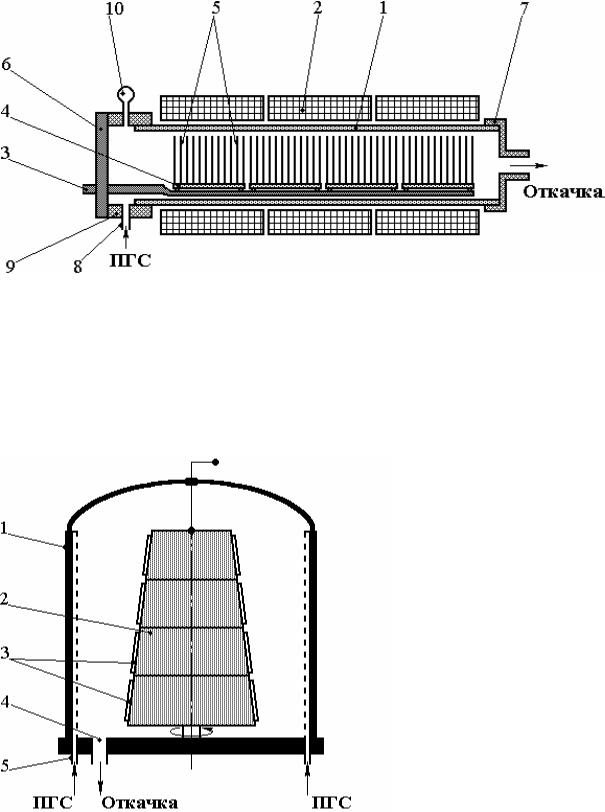

Рисунок 11.4- Трубчатый реактор пониженного давления с горячей стенкой и групповой обработкой пластин:

1 – кварцевая реакционная труба; 2– трехзонная резистивная печь; 3 – консольный загрузчик; 4 – кварцевая кассета; 5 – кремниевые пластины; 6

– затвор; 7 – задний фланец; 8 – входной патрубок; 9 – передний фланец.

Рисунок 11.5- Реактор колпакового типа пониженного давления с холодной стенкой и групповой обработкой пластин с возможностью плазменной активации процессов осаждения и плазменной очистки внутренних поверхностей: 1 – металлический колпак; 2 – подложкодержатель/ВЧ – электрод; 3 – пластины; 4 – выхлопной патрубок; 5

– входной патрубок.

126

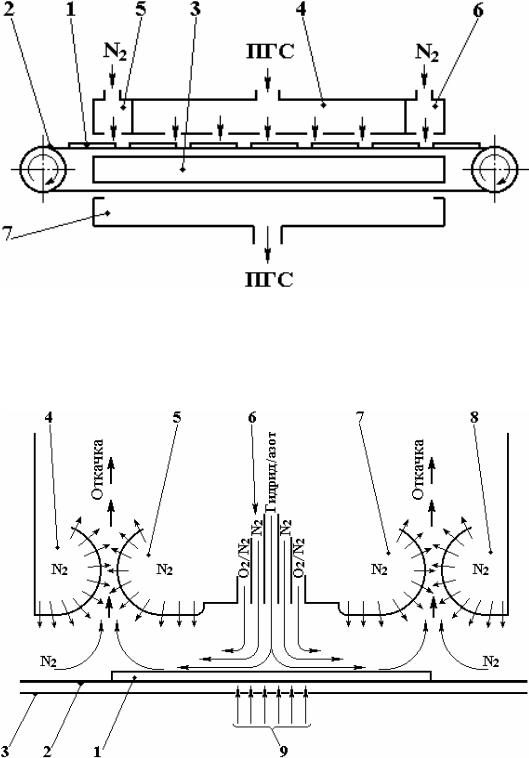

Рисунок 11.6 - Конвейерный реактор атмосферного давления с горячей стенкой и непрерывной групповой обработкой пластин: 1 – кремниевые пластины; 2 – конвейер; 3 – нагреватель; 4 – инжекторный блок; 5, 6 – азотный затвор; 7 – выхлопной коллектор.

Рисунок 11.7 - Конструкция инжекторного блока для конвейерного реактора атмосферного давления фирмы Watkins - Johnson: 1 – кремниевая пластина; 2 – конвейер; 3 – нагреватель; 4, 5 – входной азотный затвор, 6 – инжектор с азотным разделением реагентов; 7, 8 – выходной азотный затвор; 9 – обдув обратной стороны пластины.

127

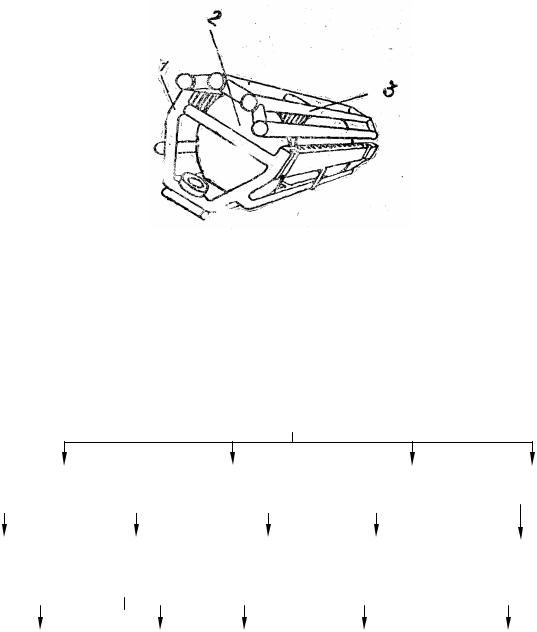

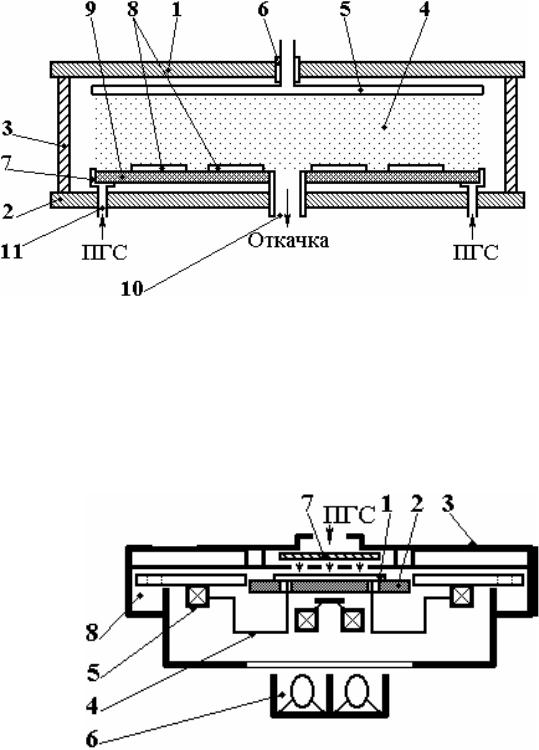

Рисунок 11.8- Планарный реактор пониженного давления с холодной стенкой и групповой обработкой пластин с возможностью плазменной активации процессов осаждения и плазменной очистки внутренних поверхностей: 1 – крышка реактора; 2 – дно реактора; 3 – стеклянный цилиндр; 4 – плазма; 5 – верхний электрод; 6 – изолированный ВЧ – ввод; 7 – нижний электрод; 8 – кремниевые пластины; 9 – нагреваемый пьедестал; 10 – выхлопной патрубок; 11 – входной патрубок.

Рисунок 11.9 - Универсальный планарный реактор пониженного давления с холодной стенкой и индивидуальной (поштучной) обработкой пластин с возможностью плазменной активации процессов осаждения и плазменной очистки внутренних поверхностей:

1 – кремниевая пластина; 2 – подложкодержатель/нижний электрод; 3 – корпус реактора; 4 – штифты подъемника пластины; 5 – электромагниты; 6 – ламповый блок; 7 – верхний электрод, 8 – откачной коллектор.

128

Установка ХОГФ с фотонной стимуляцией

Суть фотонной стимуляции – поглощение фотонов с энергией »10эВ реагентами, что вызывает их прямую фотодиссоциацию с образованием атомов и активных радикалов. Это дает возможность снизить температуру в покрытиях.

Таблица 11.3 – Типы фотохимических реакций

Фотохимическая реакция |

|

Тп, °С |

SiH4 +O2 ¾¾® SiO2 |

( l = 193 нм ) |

250 |

SiH4 + NH3 ¾¾® Si3N4 ( l = 193 нм ) |

200 |

|

Si2H6 ¾¾® Si |

( l = 193 нм ) |

70 |

Параметры лазерного луча:

-энергия импульса – 100-200 мДж;

-длительность импульса – 10-20 нс;

-средняя мощность 100-200 Вт;

-частота повторения - >1000Гц;

-число вспышек - >3×107 ;

-диаметр пластины – 150 мм;

-диаметр луча - 6 мм;

-длина волны – 10,6 мкм;

-мощность – 50 Вт;

-давление – 102 – 104 Па;

-расстояние от луча до подложек – 6 мм.

Ускорение электродных реакций при воздействии лазерного излучения может быть основано на фотолитическом (фотохимическом ) стимулировании электролиза. Лазерное возбуждение может происходить как в жидкости, так и на поверхности твердого тела. При прохождении лазерного излучения через электролит происходит процесс его поглощения. Это приводит к нагреву электролита из-за возрастания амплитуды колебаний атомов и молекул. При использовании лазеров с малой длиной волны будет происходить электронное возбуждение, диссоциация и даже ионизация. Также происходит поглощение энергии на границе раздела электролиттвердое тело что приводит к следующим явлениям:

-изменению стационарного потенциала;

-увелечению скорости переноса заряда;

-сильному перемешиванию электролита из-за разности температур;

-сильному локальному кипению.

129

Таблица 11.4 -Основные параметры промышленных лазеров

Лазер |

l, мкм |

Энергия |

Длительно |

Частота |

Средняя |

|

|

импульса, |

сть |

повторени |

мощность, |

|

|

Дж |

импульса, |

я имп., с-1 |

В |

|

|

|

с |

|

|

CO2 |

10,6 |

2 |

3×10-7 |

300 |

50 |

ИАГ |

1,06 |

1 |

10-3 |

100 |

100 |

Ar |

0,488 |

2 |

10-4 |

250 |

|

ArF |

0,193 |

0,1-0,2 |

10-8 |

>1000 |

100-200 |

Преимущества воздействия лазерного излучения:

-увеличение скорости осаждения;

-улучшение качества осадков;

-селективность осаждения;

Анодное окисление основано на электродных реакция, происходящих с материалом в электролите под воздействие электрического тока. Электролиты: водные растворы борной, щавелевой, лимонной, серной, фосфорной кислот.

130