элементов и компонентов, второй – от 11 до 100, третьей – от 101 до 1000, четвертой – от 1001 до 10 000 и т. д. Применяется и другая терминология, которая относит схемы первой степени интеграции к малым ИМС (МИС), второй степени – к средним ИМС (СИС), третьей степени – к большим ИМС (БИС), а микросхемы четвертой и большей степени интеграции к сверхбольшим ИМС (СБИС).

Интегральные микросхемы по конструктивно-технологическим признакам подразделяют на монолитные, пленочные, гибридные и совмещенные.

В полупроводниковых монолитныхИМС все элементы схемы (диоды, транзисторы, резисторы) формируются на основе одного кристалла полупроводникового материала (обычно кремния) в едином технологическом цикле.В зависимости от вида используемых активных элементов различают полупроводниковые ИМС типа МОП (полевые транзисторы с управляющим p-n-переходом в микроэлектронике используют редко) и биполярные полупроводниковые ИМС.

Изготовление монолитных ИМС осуществляют, используя два основных технологических процесса: диффузию примесей, создающих в полупроводнике область с типом проводимости, противоположным исходному, и эпитаксиальное наращиваниеслоя кремния определенного типа проводимости на кремниевую подложку. Все элементы схемы формируются в так называемых островках, образованных в кристалле и изолированных между собой. Для соединения в электрическую схему элементы соединяют тонкими металлическими полосками, напыляемыми на поверхность кристалла, защищенную окисной пленкой. Для этого электроды всех элементов выводятся на поверхность пластины и размещаются в одной плоскости (в одном плане). Поэтому технология изготовления схем с помощью диффузии называетсяпланарно-диффузионной, а с помощью эпитаксиального наращивания –эпитаксиально-планарной.

Еще одним из главных технологических процессов (пришедшим в микроэлектронику из книгоиздательского дела) является процесс фотолитографии. Фотолитография– это процесс получения на поверхности кремниевой пластины требуемого рисунка. Поверхность полупроводника покрывают слоем фоторезиста. Затем для обеспечения равномерности покрытия пластину помещают в центрифугу и сушат. После этого экспонируют поверхность ультрафиолетовым излучением через маску, на которой выполнен требуемый рисунок в виде прозрачных и непрозрачных участков. Участки фоторезиста, оказавшиеся освещенными, полимеризуются и затвердевают, а с неосвещенных (незатвердевших) фоторезист удаляют специальным составом. В результате на поверхности полупроводника появляются окна, не защищенные затвердевшимфоторезистом, через которые можно проводить травление, напыление, диффузию и другие технологические операции только на заданных участках поверхности.

При высокой степени интеграции допуск в фотолитографическом процессе не должен превышать 0,2 мкм. Для достижения этого исходные схемы рисуются с увеличением в десятки тысяч раз, а затем при фотографировании приводятся к истинным размерам. Несмотря на это, изображение, проектируемое на кристалл, все равно оказывается размытым за счет дифракции. Для устранения этого явления в последнее время при изготовлении ИМС, отдельные элементы которых имеют субмикронные размеры (например, при изготовлении современного микропроцессора), вместо ультрафиолетового облучения иногда применяют рентгеновское или жесткое ионизирующее излучение, а также ионные и электронные пучки.

В пленочных ИМС все элементы представляют собой пленки, нанесенные на диэлектрическое основание (пассивную подложку). В зависимости от вида наносимой пленки принято различать тонкопленочные и толстопленочные ИМС.

В тонкопленочных ИМС толщина пленок не превышает 1 мкм. Пленки наносят путем вакуумного испарения, химического осаждения, катодного распыления и т.д. Удается создать резисторы сопротивлением от 10 Ом до 1МОм, конденсаторы емкостью от 0,1 пФ до 20 нФ, катушки индуктивности с номиналом до 2 мкГн, а также тонкопленочные транзисторы, аналогичные МОП-приборам.

Толщина пленки толстопленочных ИМС колеблется от 15 до 45 мкм. Такие пленки получают с помощью шелкотрафаретной технологии, нанося нужный рисунок специальной краской. Удается получить резисторы сопротивлением от 10 ОМ до 1 МОм, конденсаторы емкостью до 8 нФ, катушки индуктивности до 4,5 мкГн, а также различные соединительные проводники. Активных элементов с помощью данной технологии не создают. Разработаны способы подгонки номиналов элементов, входящих в состав пленочных ИМС.

В гибридныхИМС пассивные элементы выполнены в виде пленок, нанесенных на диэлектрическую подложку, а активные элементы являются навесными. Обычно это малогабаритные дискретные элементы или бескорпусные монолитные полупроводниковые ИМС, соединенные с соответствующими выводами на подложке с помощью проводников. В настоящее время гибридные ИМС не находят широкого применения.

Совмещенные ИМС изготавливают на основе технологий полупроводниковых и пленочных микросхем, т.е. транзисторы и диоды выполняют так же, как и в полупроводниковых ИМС, а пассивные элементы и межсоединения наносят в виде пленок на ту же подложку. Подложка для обеспечения электрической изоляции перед нанесением пленок окисляется.

Сложной проблемой при производстве ИМС является проблема чистоты в производственных помещениях. Одна единственная частица пыли, попавшая на поверхность кристалла на любой стадии обработки, может испортить микросхему. В связи с этим работы по производству ИМС ведутся в специальных «чистых помещениях» с почти абсолютной стерильностью. Даже воздух в них тщательно очищается от пыли и других загрязнителей специальными фильтрующими насосами. Рабочие носят белоснежные шапочки и халаты из специальных синтетических тканей, женщинам запрещается пользоваться косметикой. Не разрешается даже иметь карандаши, чтобы микроскопические частицы графита не засоряли воздух.

7.2. Особенности компонентов электронных цепей в микроминиатюрном исполнении

Рассмотрим некоторые особенности пассивных и активных элементов ИМС, обусловленные технологией их изготовления.

Так как монолитные ИМС изготавливают на полупроводниковой подложке, то необходима изоляция отдельных элементов и компонентов друг от друга. Поэтому (как уже указывалось ранее) все элементы схемы формируются в так называемых «островках», образованных в кристалле и изолированных друг от друга. Применяются два метода изоляции: с помощью дополнительных p-n-переходов, смещенных в обратном направлении, и с помощью диэлектрика, которым служит слой окиси кремния.

П ервый

метод применяется при использовании

планарно-диффузионной технологии.

Исходным материалом для изготовления

ИМС по этой технологии является слабо

легированная пластина кремнияp-типа,

покрытая защитным слоемSiO2(рис. 7.1,а). На тех участках пластины,

где требуется создание островков,

методом фотолитографии и последующего

травления создаются окна в защитном

слое, через которые производится диффузия

примесиn-типа. В

результате этого образуются островки,

границы которых упираются снизу в

защитный слойSiO2,

что резко снижает возможность протекания

токов утечки по поверхности полупроводника.

Между островками и подложкой образуютсяp-n-переходы,

напряжение к которым подключают таким

образом, чтобы эти переходы были заперты

(т.е. минусом кp-области

полупроводника), изолируя тем самым

островки друг от друга.

ервый

метод применяется при использовании

планарно-диффузионной технологии.

Исходным материалом для изготовления

ИМС по этой технологии является слабо

легированная пластина кремнияp-типа,

покрытая защитным слоемSiO2(рис. 7.1,а). На тех участках пластины,

где требуется создание островков,

методом фотолитографии и последующего

травления создаются окна в защитном

слое, через которые производится диффузия

примесиn-типа. В

результате этого образуются островки,

границы которых упираются снизу в

защитный слойSiO2,

что резко снижает возможность протекания

токов утечки по поверхности полупроводника.

Между островками и подложкой образуютсяp-n-переходы,

напряжение к которым подключают таким

образом, чтобы эти переходы были заперты

(т.е. минусом кp-области

полупроводника), изолируя тем самым

островки друг от друга.

Недостатками планарно-диффузионной технологии является то, что она не обеспечивает высокого сопротивления изоляции и достаточно плотного расположения элементов, а также создает заметную паразитную емкость между изолируемыми элементами (вспомните о барьерной емкости p-n-перехода).Однако процент выхода годных схем, изготовленных по этой технологии, высок, а их стоимость ниже, чем при эпитаксиально-планарной технологии.

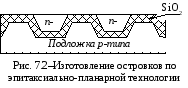

Л учшие

результаты могут быть получены при

изоляции компонентов с помощью пленкиSiO2. При этом пробивное

напряжение увеличивается, а токи утечки

и емкость уменьшаются. Технология

выполнения такой изоляции сводится к

следующему. На подложке с помощью

фотолитографии и травления выполняют

углубления. Затем поверхность окисляют,

получая слой диэлектрикаSiO2,

и наращивают на нем эпитаксиальную

пленку кремния с электропроводностьюn-типа. После этого

пластину шлифуют до слояSiO2.

При этом эпитаксиальные островки

останутся только в лунках, образовавшихся

при травлении.Полученные

таким образом островки (см. рис. 7.2)

надежно изолированы друг от друга

фигурным слоем диэлектрика, и емкость

между ними существенно меньше, чем в

предыдущем случае. Однако такая технология

ИМС сложнее, и стоимость их изготовления

выше.

учшие

результаты могут быть получены при

изоляции компонентов с помощью пленкиSiO2. При этом пробивное

напряжение увеличивается, а токи утечки

и емкость уменьшаются. Технология

выполнения такой изоляции сводится к

следующему. На подложке с помощью

фотолитографии и травления выполняют

углубления. Затем поверхность окисляют,

получая слой диэлектрикаSiO2,

и наращивают на нем эпитаксиальную

пленку кремния с электропроводностьюn-типа. После этого

пластину шлифуют до слояSiO2.

При этом эпитаксиальные островки

останутся только в лунках, образовавшихся

при травлении.Полученные

таким образом островки (см. рис. 7.2)

надежно изолированы друг от друга

фигурным слоем диэлектрика, и емкость

между ними существенно меньше, чем в

предыдущем случае. Однако такая технология

ИМС сложнее, и стоимость их изготовления

выше.

В полученных тем или иным способом островках полупроводника формируют как активные, так и пассивные компоненты ИМС.

Т ранзисторы

ИМС.Биполярные транзисторы

монолитных ИМС получают последовательной

диффузией донорных и акцепторных

примесей в островки, созданные тем или

иным способом. Характерным для них

является расположение выводов (рис.

7.3) в одной плоскости (планарная

технология). Полученные путем диффузии

слои эмиттера и коллектора имеют малую

толщину, поэтому по сравнению с дискретным

такой транзистор имеет большое объемное

сопротивление коллектора. Для уменьшения

этого сопротивления под коллекторным

переходом иногда создают сильно

легированный дополнительный скрытый

слой с большой удельной проводимостью.

ранзисторы

ИМС.Биполярные транзисторы

монолитных ИМС получают последовательной

диффузией донорных и акцепторных

примесей в островки, созданные тем или

иным способом. Характерным для них

является расположение выводов (рис.

7.3) в одной плоскости (планарная

технология). Полученные путем диффузии

слои эмиттера и коллектора имеют малую

толщину, поэтому по сравнению с дискретным

такой транзистор имеет большое объемное

сопротивление коллектора. Для уменьшения

этого сопротивления под коллекторным

переходом иногда создают сильно

легированный дополнительный скрытый

слой с большой удельной проводимостью.

Полевые транзисторы с управляющим p-n-переходом и МОП-транзисторы изготавливают по тем же технологиям, что и биполярные транзисторы. Различают p-МОП, n-МОП и КМОП технологии. Компоненты, выполненные по p-МОП технологии (с каналом типа p-), имеют невысокое быстродействие, большое пороговое напряжение, дешевы, просты в изготовлении, имеют большой выход готовых изделий. Технология n-МОП (с каналом типа n-) более сложна, позволяет изготавливать транзисторы с меньшим пороговым напряжением, более высоким быстродействием и большей плотностью элементов.

В технологии комплементарных (дополняющих) приборов (КМОП) используются комбинации процессов, используемых в p-МОП иn-МОП технологиях. Поэтому производство более дорогое, а плотность элементов на кристалле малая. Однако быстродействие приборов, выполненных по этой технологии, выше, чем у приборов, выполненных поn-МОП-технологии. Кроме того, такие ИМС потребляют очень малую мощность и могут работать при значительных изменениях напряжения питания.

М ОП-транзисторы

в монолитных ИМС могут, как и в аппаратуре

на дискретных элементах, выполняться

как со встроенным, так и с индуцированным

каналом. При изготовлении МОП-транзисторов

количество ответственных операций,

влияющих на процент выхода годных

микросхем, значительно меньше, чем при

изготовлении биполярных транзисторов.

Роль диэлектрика между затвором и

каналом выполняет окись кремния, что

хорошо согласуется с основными

технологическими процессами. Пример

выполнения интегральногоp-МОП-транзистора

с индуцированным каналом показан на

рис. 7.4.

ОП-транзисторы

в монолитных ИМС могут, как и в аппаратуре

на дискретных элементах, выполняться

как со встроенным, так и с индуцированным

каналом. При изготовлении МОП-транзисторов

количество ответственных операций,

влияющих на процент выхода годных

микросхем, значительно меньше, чем при

изготовлении биполярных транзисторов.

Роль диэлектрика между затвором и

каналом выполняет окись кремния, что

хорошо согласуется с основными

технологическими процессами. Пример

выполнения интегральногоp-МОП-транзистора

с индуцированным каналом показан на

рис. 7.4.

Как уже указывалось, технология p-МОП-транзистора является одной из самых простых, однако перечень основных этапов изготовления транзистора показывает сложность этого процесса:

а) формирование островков на кристалле;

б) термическое оксидирование кремния;

в) раскрытие окон для диффузии в области стока и истока;

г) диффузия бора в области стока и истока;

д) термическое оксидирование кремния;

е) раскрытие окна для диффузии в области затвора;

ж) оксидирование для создания подзатворного слоя;

з) раскрытие окон для создания омических контактов;

и) травление и нанесение металлических (алюминиевых) контактов и межэлементных соединений;

к) нанесение защитного слоя (пассивирование).

Диоды ИМСспециально не изготавливают, а в качестве их используют биполярные транзисторы, выводы которых на стадии формирования контактов соединяют между собой. Так как транзистор можно представить комбинацией двух диодов, то вариантов соединения выводов транзистора достаточно много. Используется либо только одинp-n-переход, либо оба. Различные варианты соединения выводов позволяют получать диоды, различающиеся по быстродействию, допустимым токам и обратному напряжению. Способ соединения выводов определяется на стадии разработки ИМС в зависимости от назначения диода.

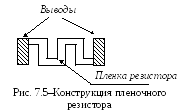

Р езисторы

ИМС. Резисторы в тонкопленочных

ИМС представляют собой или полоску, или

пленку определенной конфигурации,

нанесенную между двумя контактами на

непроводящем основании (подложке).

Пример конструкции тонкопленочного

резистора приведен на рис. 7.5. Пленка

резистора выполняется в виде зигзагообразной

формы для того, чтобы обеспечить большое

сопротивление при малой занимаемой

площади. Изменение сопротивления

резистора осуществляется как за счет

изменения геометрических размеров

пленки (ширины, длины и толщины), так и

за счет изменения ее материала.

Металлопленочные резисторы изготавливают

путем осаждения пленки из паров нихрома,

тантала или смесей металла с диэлектриком,

которые называютсякерметами.

езисторы

ИМС. Резисторы в тонкопленочных

ИМС представляют собой или полоску, или

пленку определенной конфигурации,

нанесенную между двумя контактами на

непроводящем основании (подложке).

Пример конструкции тонкопленочного

резистора приведен на рис. 7.5. Пленка

резистора выполняется в виде зигзагообразной

формы для того, чтобы обеспечить большое

сопротивление при малой занимаемой

площади. Изменение сопротивления

резистора осуществляется как за счет

изменения геометрических размеров

пленки (ширины, длины и толщины), так и

за счет изменения ее материала.

Металлопленочные резисторы изготавливают

путем осаждения пленки из паров нихрома,

тантала или смесей металла с диэлектриком,

которые называютсякерметами.

Свойства резисторов тонкопленочных ИМС во многом зависят от качества подложки, выполняемой из стекла, керамики или пластмассы. Высокие требования предъявляются к микронеровностям поверхности подложки, которые не должны превышать 0,51,5 мкм.

В монолитных ИМС резисторы получают

диффузией примесей в отведенные для

них островки одновременно с созданием

эмиттерных или базовых областей

транзисторов ИМС. Так как в эмиттерной

области концентрация носителей велика,

то в процессе эмиттерной диффузии

создаются резисторы с относительно

низким сопротивлением. В процессе

базовой диффузии создаются резисторы

с относительно высоким сопротивлением,

потому что в базовой области концентрация

носителей значительно меньше. На рис.

7.6 изображен резистор монолитной ИМС,

сформированный в процессе базовой

диффузии.

монолитных ИМС резисторы получают

диффузией примесей в отведенные для

них островки одновременно с созданием

эмиттерных или базовых областей

транзисторов ИМС. Так как в эмиттерной

области концентрация носителей велика,

то в процессе эмиттерной диффузии

создаются резисторы с относительно

низким сопротивлением. В процессе

базовой диффузии создаются резисторы

с относительно высоким сопротивлением,

потому что в базовой области концентрация

носителей значительно меньше. На рис.

7.6 изображен резистор монолитной ИМС,

сформированный в процессе базовой

диффузии.

Конденсаторы ИМС (так же как и диоды) специально не изготавливают, а используют барьерную емкость p-n-переходов, которые формируются в островках одновременно с формированием транзисторов. Возможно несколько вариантов образования конденсаторов. Если используется переход база-эмиттер, то такой конденсатор обладает наибольшей возможной емкостью (порядка 1500 пФ/мм2), но и наименьшим пробивным напряжением (единицы вольт). Удельная емкость перехода база-коллектор в 3-5 раз меньше, чем у эмиттерного перехода, но пробивное напряжение примерно во столько же раз больше. Недостатком конденсаторов, образованных переходами биполярного транзистора, является наличие паразитной емкости между обкладками и подложкой, поэтому, если это возможно, используют емкость, образованную изолирующимp-n-переходом.

Обязательным условием использования p-n-переходов в качестве конденсаторов является то, что напряжение, приложенное к нему, должно быть постоянным и обратным дляp-n-перехода.

Для защиты ИМС от воздействия внешних факторов и механических повреждений все микросхемы помещают в защитный корпус. Простейший и самый дешевый корпус – пластмассовый, однако ввиду недостаточного теплоотвода, в нем можно размещать лишь схемы невысокой степени интеграции с рассеиваемой мощностью до 200 мВт. Для размещения ИМС высокой степени интеграции используют керамические или металлокерамические корпуса, имеющие лучший теплоотвод и допускающие принудительное охлаждение корпуса.