- •88 Курс лекций «Технологии материалов и элементов электронной техники»

- •Часть 1. Основы физикохимии материалов и технологий.

- •Часть 2. Технологии материалов электронной техники.

- •Часть 3. Технологии элементов электронной техники.

- •Часть 3. Технологии элементов электронной технитки.

- •Измерение газовых потоков.

Измерение газовых потоков.

Для измерения и регулирования газовых потоков в технологическом оборудовании наиболее широко используют терморезистивные датчики. Схема такого датчика показана на Рис. 10 а.

а б

Рис. 10. Терморезистивный датчик расхода газа (а) и профиль температуры вдоль измерительной трубки (б).

На Рис. 10 а обозначено: 1 – резистор, 2 – нагреватель, 3 – измерительный прибор, 4 – резистор, 5 – никелквая измерительная трубка, 6 – отводная магистраль, 7 – градуировочная трубка. На Рис. 10 б приведен профиль распределения температуры вдоль никелевой трубки при отсутствии (1) и при наличии (2) газового потока.

Датчик представляет собой тонкую никелевую трубку, подключенную параллельно основному газопроводу. В середине трубки размещен нагреватель, а по сторонам от него симметрично – два терморезистора, например на основе медных или платиновых проволочных катушек. При отсутствии газового потока температура двух терморезисторов одинакова. При наличии газового потока формируется асимметричное распределение температуры вдоль никелевой трубки, как показано на Рис. 10 б. Датчика температуры трубки включены в мостовую схема, при этом сигнал разбаланса моста пропорционален величине газового потока через никелевую трубку. Проводимость основного канала можно регулировать заменой градуировочной трубки. Датчики такого типа позволяют измерять поток газа в интервале от 10 см3/мин. до нескольких литров в минуту с погрешностью 1%.

В настоящее время промышленность выпускает датчики расхода газа в микроэлектронном исполнении, при этом датчик содержит встроенную схему питания моста, детектирования и преобразования сигнала разбаланса моста в стандартный сигнал 0 – 10 Вольт. На основе датчиков такого типа разработаны регуляторы расхода газа, включающие собственно датчик расхода газа и электрически управляемый натекатель газа.

Материалы вакуумной техники.

Имеются физико-химические ограничения на спектр материалов, используемых в вакуумной технике. Эти ограничения связаны с термической устойчивостью материалов, уровнем их газовыделения и газопроницаемостью. Ряд сплавов, например латуни, не применяют в прогреваемых вакуумных системах из-за летучести цинка, входящего в состав сплавов.

Газопроницаемость.

Если с двух сторон стенки, выполненной из однородного материала, имеется перепад давления, то через такую стенку будет иметь место диффузионные поток газа Q, равный:

,

(10)

,

(10)

где D – коэффициент диффузии газа в материале стенки, s – растворимость газа в материале стенки, d – толщина стенки, Р1 и Р2 – значения давления газа с двух сторон стенки. Константа n=1 для неметаллов и n=1/2 для двухатомных молекул, диффундирующих в металлах. В Таблице 4 приведены сведения о газопроницаемости различных классов материалов.

Таблица 4.

Газопроницаемость различных материалов.

|

Материал |

Газопроницаемость |

|

Стекло |

Наблюдается заметное проникновение гелия, водорода, дейтерия, неона, аргона, кислорода. |

|

Металлы |

Инертные газы не проникают через металлы. Максимальной способностью к диффузии обладает водород, особенно в палладии и его сплавах. Кислород проникает через серебро и его сплавы. Водород приникает через железо. |

|

Полупроводники |

Водород и гелий проникают через германий и кремний. Проницаемость инертных газов мала. Скорость проникновения водорода пропорциональна давлению в степени ½. |

|

Полимеры |

Все газы легко приникают через все полимеры. Скорость проникновения воды сравнительно велика. Скорость диффузии всех газов пропорциональна давлению. |

Кинетика проникновения газа через стенку описывается выражением для потока газа:

,

(11)

,

(11)

где с – концентрация газа вблизи внешней поверхности стенки, D коэффициент диффузии газа в материале стенки, d – толщина стенки, t - время. Экспериментально измеряя зависимость потока газа в объем вакуумной камеры, экстраполяция результатов к моменту t=0 позволяет определить коэффициент диффузии газа в материале стенки.

Газовыделение.

Причиной газовыделения является десорбция молекул газа с поверхности материалов стенок вакуумной камеры, а также диффузия газа из объема материала. Для повышения уровня предельного вакуума в установках обычно проводят термическое обезгаживание стенок вакуумной системы, которое реализуют путем прогрева системы при температуре 200 – 400 0С в течение 10 – 24 часов. В Таблице 5 в качестве примера приведены значения скоростей газовыделения для различных материалов в начале процесса откачки и после прогрева системы в течение 24 часов.

Таблица 5.

Скорости газовыделения типовых материалов вакуумных установок.

|

Материал |

Скорость газовыделения, тор*л/см2*сек |

Температура прогрева, 0С | ||

|

Начальная |

После прогрева | |||

|

Тефлон |

10-7-10-8 |

Низкая |

250 | |

|

Стекло |

10-8-10-9 |

10-14-10-15 |

400 | |

|

Керамика |

10-8-10-9 |

10-14-10-15 |

400 | |

|

Металл |

10-6-10-9 |

10-14-10-15 |

400 | |

С внутренних поверхностей материалов вакуумных систем вначале десорбируются молекулы воды с небольшим количеством водорода и углекислого газа. По мере обезгаживания системы из ее стенок выделяются молекулы окиси углерода и воды, а также незначительное количество азота и кислорода.

Оценку соотношения газовыделения и натекания в вакуумную систему через микротечи проводят, определяя натекание системы Q по соотношению:

,

(12)

,

(12)

где ΔР – изменение давления системы объемом V за время Δt при отключенных вакуумных насосах.

ЛЕКЦИЯ 11. МЕТОДЫ КОНТРОЛЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР.

Контроль полупроводниковых слитков.

Контроль кристаллографической ориентации слитка.

В связи с анизотропией свойств полупроводниковых монокристаллов, слитки перед их резкой должны быть сориентированы относительно определенной кристаллографической плоскости с точностью порядка 10, а для некоторых типов интегральных микросхем - с точностью 0,50. Определение кристаллографической ориентации монокристалла перед операцией резки слитка на пластины проводят оптическим и рентгеновским методами.

Оптический метод ориентации слитка.

После химического травления торцевой поверхности слитка на ней образуются ямки травления, форма которых определяется кристаллографической ориентацией поверхности. На плоскости (111) ямки травления имеют вид тетрагональных пирамид с треугольным основанием, на плоскости (110) - вид пирамид с ромбическим основанием. Отражаясь от граней ямок травления, световые лучи создают на матовом стеклянном экране характерные световые фигуры. При отклонении плоскости торца слитка от кристаллографической плоскости с заданными значениями индексов Миллера симметрия ямок травления и, соответственно, световых фигур нарушается. На Рис. 1 приведена схема ориентации слитка световым методом.

Рис. 1. Схема ориентации монокристалла оптическим методом.

Отклонение плоскости шлифа от кристаллографической плоскости определяют, вращая слиток вокруг его оси до совмещения центра фигуры отражения с центром экрана. Точность ориентации оптическим методом зависит от качества селективного травления и составляет для кремния 3 угловых минуты, а для германия - 15 угловых минут.

Рентгеновский метод ориентации слитка.

Метод основан на использовании известного уравнения Брегга-Вульфа для дифракции рентгеновских лучей:

2dSin = n , (1)

где d - межплоскостное расстояние, - угол между падающим и отраженным пучком рентгеновских лучей, - длина волны рентгеновского излучения , n - порядок отражения.

На Рис. 2 приведена схема ориентации слитка рентгеновским методом.

Рис. 2. Схема ориентации монокристалла рентгеновским методом.

Торцевую поверхность слитка обрабатывают так, чтобы она была перпендикулярна оси слитка. Слиток закрепляют на предметном столике, и на поверхность слитка направляют пучок рентгеновских лучей под углом, равным углу рассеяния на искомой кристаллографической плоскости. В одной плоскости с осью слитка и осью рентгеновского пучка помешают приемник отраженного рентгеновского излучения. Наклоном слитка и вращением его вокруг оси добиваются максимальной интенсивности отраженного рентгеновского излучения. Найденное отклонение слитка относительно исходной оси и будет отклонением плоскости его поверхности от требуемой кристаллографической ориентации.

Определение типа проводимости материала слитка.

В зависимости от вида легирующей примеси монокристаллические слитки полупроводникового материала могут быть двух типов: с электронной и с дырочной проводимостью. Для определения типа проводимости материала чаще всего применяют следующие методы:

- по направлению выпрямленного тока в точечном контакте металл - полупроводник.

- по знаку термо - ЭДС при использовании горячего зонда.

- по виду вольт - амперной характеристики точечного контакта металл-полупроводник.

Схема первого метода показана на Рис. 3.

Рис. 3. Схема определения типа проводимости полупроводника по направлению выпрямленного тока.

Метод основан на выпрямлении переменного тока в точечном контакте металла с полупроводником и зависимости знака среднего тока через измерительный прибор от типа электропроводимости материала. Для полупроводника n -типа направление тока соответствует положительному напряжению на зонде относительно полупроводника, для полупроводника p -типа - отрицательному.

Второй метод, схема которого приведена на Рис. 4, основан на эффекте возникновения в полупроводнике объемной термо-ЭДС определенной полярности, если отдельные удаленные друг от друга области полупроводника имеют различные температуры.

Рис. 4. Схема определения типа проводимости полупроводника по знаку термо – ЭДС.

Основные носители заряда, например электроны, из-за больших тепловых скоростей перемещаются из горячей области в холодную, вследствие чего горячий зонд будет иметь положительный потенциал, а холодный - отрицательный. При дырочной проводимости горячий зонд зарядится отрицательно, а холодный - положительно. По отклонению указателя гальванометра вправо или влево от нулевого деления шкалы можно судить о типе проводимости материала. Для получения достаточной чувствительности метода горячий зонд должен иметь температуру 50 - 70 оС.

Третий метод, схема которого приведена на Рис. 5, основан на выпрямляющих свойствах контакта металл-полупроводник и заключается в снятии вольт - амперной характеристики данного контакта.

Рис. 5. Схема определения типа проводимости полупроводника по вольт-амперной характеристике контакта металл-полупроводник.

Если зонд имеет контакт с полупроводником n - типа, то при положительном полупериоде через контакт металл - полупроводник идет большой ток, создавая большое падение напряжения на резисторе и вызывая большое отклонение луча осциллографа вверх по вертикали. Поскольку прямое падение напряжения на контакте невелико, то и отклонение луча по горизонтали будет малым. При отрицательном полупериоде все падение напряжения будет на контакте металл - полупроводник, поэтому луч отклонится влево по горизонтали, а отклонение его по вертикали будет малым. При зондировании полупроводника р - типа горизонтальный луч будет отклоняться вправо, а вертикальный - вниз.

Контроль полупроводниковых пластин.

Измерение удельного сопротивления пластин.

Измерение удельного сопротивления является одной из часто встречающихся контрольных операций при производстве полупроводниковых приборов. Измерения удельного электросопротивления проводят не только на исходных слитках, но и на пластинах, а также на элементах полупроводниковых структур. Данный параметр является чрезвычайно информативным, так как позволяет судить о концентрации носителей заряда, их подвижности, характере активных и пассивных полупроводниковых структур. В микроэлектронике обычно оперируют с величиной, обратной удельному электросопротивлению, называемой удельной электропроводностью. Для собственного полупроводника ее величина определяется выражением:

= еnn + epp , (2)

где е - заряд электрона, n и p - соответственно концентрация электронов и дырок, n и p - подвижности носителей заряда.

Из выражения (2) видно, что при известных значениях подвижности носителей заряда по величине удельной электропроводности можно определить концентрацию носителей заряда. Основное затруднение при измерении удельного сопротивления полупроводника является наличие барьерного слоя в месте присоединения к полупроводнику металлических контактов. Для исключения влияния падения напряжения на указанных контактах были разработаны специальные методики измерения, так называемые зондовые методы измерения.

Двухзондовый метод. Данный метод применяют для измерения удельной электропроводности слитков, имеющих правильную геометрическую форму, например, цилиндра. Измерения проводят вдоль образующей цилиндра, при этом метод позволяет измерять величину удельного электросопротивления в диапазоне от 10-3 Ом*см до 104 Ом*см. Схема метода показана на Рис. 6.

Рис. 6. Схема двухзондового метода измерения удельного электросопротивления полупроводникового слитка.

Перед началом измерений торцевые поверхности слитков шлифуют, и на них наносят металлические контакты. Вдоль образующей слитка шлифуют плоскую дорожку шириной 5 мм, вдоль которой наносят разметку через 5 мм. Через торцевые контакты через слиток пропускают постоянный ток от внешнего источника электропитания. На плоскую дорожку образца под определенным давлением опускают два заточенных зонда на расстоянии l друг от друга. Если считать, что слиток однороден, а электрическое поле в нем, создаваемое протекающим током, равномерно, то эквипотенциальные поверхности в образце будут параллельны друг другу и перпендикулярны его оси. Тогда в соответствии с законом Ома величина удельного электросопротивления будет равна:

= U1-2 S/Jl , (3)

где U1-2 - падение напряжения между зондами, J - ток через слиток, S - площадь поперечного сечения слитка.

Для устранения влияния на результат измерений сопротивления в контакте зонд - полупроводник используют компенсационный метод измерения, при котором ток через контакты в момент измерения равен нулю. Измерения на слитках с высоким значением удельного электросопротивления проводят в темноте. Погрешность измерения удельного электросопротивления двухзондовым методом составляет 6 %.

Четырехзондовый метод.

Данный метод получил наибольшее распространение в микроэлектронике. Основными преимуществами метода являются:

- для проведения измерений не требуется создания омических контактов к образцу полупроводника.

- измерения удельного электросопротивления можно проводить на образцах произвольной формы.

При измерении удельного электросопротивления полупроводника четырехзондовым методом требуется обеспечить выполнение следующих условий:

- измерения должны проводиться на плоской поверхности однородного изотропного образца.

- инжекция неосновных носителей заряда в объем образца должна отсутствовать.

- не должно быть поверхностных утечек тока при измерениях.

- зонды должны иметь контакты с поверхностью образца в точках, расположенных вдоль линии.

- граница между токонесущими электродами и образцом должна быть в виде полусферы малого диаметра.

- диаметр контакта зонда с образцом должен быть много меньше межзондового расстояния.

Принципиальная схема измерения удельного электросопротивления полупроводников четырехзондовым методом показана на Рис. 7.

Рис. 7. Схема четырехзондового метода измерения удельного электросопротивления полупроводникового материала.

Между крайними электродами в образец втекает и вытекает постоянный ток. Между средними (потенциальными) зондами возникает некоторая разность потенциалов, которую и измеряют компенсационным методом. При условии равенства расстояний между всеми зондами величина удельного электросопротивления пластины будет равна:

,

(4)

,

(4)

где l - расстояние между зондами, U - разность потенциалов между измерительными зондами, J - величина тока между крайними зондами, d – толщина пластины, F(d/l) – поправочный множитель, определяемый соотношение величин l и d. На практике величину межзондового расстояния выбирают в пределах 0,7 - 1,4 мм, при этом точность измерения удельного электросопротивления данным методом составляет 4%.

Контроль параметров носителей заряда.

Измерение дрейфовой подвижности.

Подвижностью носителей заряда называется коэффициент пропорциональности между скоростью дрейфового движения v носителей заряда в постоянном электрическом поле и величиной напряженности электрического поля E:

v = E . (5)

Подвижность носителей заряда представляет собой один из важнейших параметров полупроводникового материала, который определяется рассеянием носителей заряда на тепловых колебаниях решетки, нейтральных и ионизированных примесях, на носителях заряда другого знака, а также на вакансиях и дислокациях решетки полупроводника. В свою очередь подвижность определяет электропроводность материала, частотные характеристики полупроводникового прибора и т.д.

Наибольшее значение в рассеянии носителей заряда имеют механизмы рассеяния на тепловых колебаниях решетки и на ионах примесей. Так как физические механизмы этих типов рассеяния различны, то для полупроводника вводят две величины подвижности носителей - для каждого из указанных механизмов. Соответственно величина дрейфовой подвижности с учетом двух механизмов рассеяния составит:

1/дрейф. = 1/тепл. + 1/примесн. . (6)

Величина подвижности для механизма рассеяния на ионах примеси зависит от концентрации данной примеси и температуры, а величина подвижности для механизма рассеяния на тепловых колебаниях решетки - от температуры полупроводника.

Подвижность носителей, соответствующая рассеянию на тепловых колебаниях решетки будет меняться в зависимости от температуры Т по закону:

(Т) = аТ-3/2 . (7)

Подвижность носителей при рассеянии их на ионах примеси определяется выражением:

(Т) = вТ3/2 . (8)

Из выражений (7) и (8) следует, что при низких температурах рассеяние носителей заряда будет в основном определяться их рассеянием на ионах примеси, а при более высоких температурах основным механизмом будет рассеяние на тепловых колебаниях решетки. На Рис. 8 приведена принципиальная схема измерения дрейфовой подвижности неосновных носителей заряда.

Рис. 8. Схема измерения подвижности носителей заряда.

Метод основан на измерении скорости перемещения (скорости дрейфа) носителей заряда, введенных в определенном участке полупроводника. Сущность метода заключается в следующем. В полупроводнике создают электрическое поле Е с помощью внешнего источника напряжения. В некоторый момент времени через точечный эмиттерный контакт Э в образец инжектируют неосновные носители заряда. Эти носители, попав в электрическое поле в полупроводнике, перемещаются вдоль образца со скоростью дрейфа, определяемой уравнением (5). Через некоторое время неосновные носители достигают коллекторного контакта К, на который подано отрицательное смещение, при котором коллектора могут достичь только неосновные носители заряда. При отсутствии инжекции неосновных носителей с эмиттера, величина тока коллектора пропорциональна концентрации неосновных носителей вблизи коллектора. Поэтому момент, когда инжектированные носители заряда достигнут коллектора, фиксируется по возрастанию тока коллектора. На практике используют импульсные схемы измерения, которые позволяют достаточно точно измерить время дрейфа неосновных носителей от эмиттера к коллектору. В этом случае величина дрейфовой подвижности будет равна:

,

(9)

,

(9)

где l - расстояние между эмиттером и коллектором.

Измерение времени жизни носителей.

При определенных условиях концентрация электронов и дырок в полупроводнике может быть больше их равновесного значения. Это может быть реализовано, например, путем инжекции носителей заряда в полупроводник - при прохождении тока через полупроводник, отдельные части которого имеют разные типы проводимости, при прохождении тока через контакт полупроводник – металл и т.д. Временем жизни неравновесных носителей заряда называется время, в течение которого концентрация неравновесных носителей после прекращения их генерации убывает в е раз:

n(t) = n(0)*exp(-t/) , (10)

где n(t) и n(0) – соотвественно концентрация неравновесных носителей в момент времени t и в начальный момент времени.

Для измерения времени жизни неравновесных носителей заряда применяют несколько методов: метод модуляции проводимости в точечном контакте, метод светового зонда. На Рис. 9 показана схема метода модуляции светового зонда.

Рис. 8. Схема измерения времени жизни носителей методом

модуляции светового зонда.

Поверхность полупроводника освещают узкой полоской света, модулированной с помощью вращающегося диска с прорезями, в результате чего в нем генерируются импульсы концентраций неравновесных носителей заряда. При этом на расстоянии x от освещенной области полупроводника величина концентрации неравновесных носителей составит:

n(x) = n(0) exp (-x/L) , (11)

где L - так называемая диффузионная длина неравновесных носителей заряда, которые диффундируют вглубь полупроводника параллельно его поверхности. Величина амплитуды импульсов напряжения, которые измеряют импульсным вольтметром, составит:

U(x) = A*n(0) *exp (-x/L) , (12)

где А - константа, определяемая чувствительностью измерительного прибора. Если построить график зависимости логарифма напряжения от расстояния между световым и измерительным зондами, то по углу его наклона можно определить диффузионную длину неравновесных носителей заряда. Зная же диффузионную длину носителей заряда и определив независимо величину подвижности носителей можно найти время их жизни, воспользовавшись соотношением Эйнштейна:

,

(13)

,

(13)

где e – заряд электрона, k – постоянная Больцмана, T – температура. Так как состояние поверхности образца полупроводника может оказать сильное влияние на результаты измерений, то перед измерениями его поверхность тщательно шлифуют, травят и промывают.

Контроль эпитаксиальных структур.

Основными параметрами, определяющими пригодность эпитаксиального слоя для изготовления полупроводниковых приборов, являются:

- концентрация носителей заряда.

- плотность дефектов структуры.

- толщина эпитаксиального слоя.

Толщина эпитаксиального слоя.

Для определения толщины слоя осуществляют скалывание пластины поперек полупроводниковой структуры с эпитаксиальным слоем. Затем поверхность скола протравливают в специальных химических травителях, после чего исследуют поверхность скола с помощью оптического микроскопа. Граница эпитаксиального слоя проявляется в виде полосы травления.

Концентрацию носителей заряда.

Данную величину определяют методом сопротивления растекания или четырехзондовым методов при последовательном удалении слоев эпитаксиальной пленки. В практике нашли применение три основных способа последовательного удаления слоев: химическое травление, анодирование и ионное травление.

Химическое травление слоев широко применяется в полупроводниковой промышленности. К недостаткам метода можно отнести зависимость скорости травления от температуры травителя, от кристаллографической ориентации образца, а также внесение нарушений в кристаллическую структуру ионно-легированных слоев.

Анодирование поверхности проводят в два этапа. На первом на поверхности образца в растворе электролита при контролируемой плотности тока образуют тонкий слой оксида полупроводника. На второй стадии осуществляют травление оксидного слоя в специальных селективных травителях.

Ионное травление находит все большее распространение в полупроводниковой промышленности. Достоинство метода - его универсальность и высокая скорость травления слоев. Недостаток - внесение нарушений в верхний слой полупроводникового материала.

Дефекты упаковки структуры.

Данный параметр полупроводникового материала определяют путем травления его поверхности и наблюдения фигур травления в оптическом микроскопе. Информативность такой методики основана на экспериментально установленном факте, что дефекты упаковки зарождаются на границе раздела слоя и подложки и прорастают через всю толщину эпитаксиального слоя.

Распределение примесей в полупроводнике.

В последние годы для изучения данного параметра используют рентгеновский микроанализ, при котором поверхность полупроводника облучают пучком электронов с энергией 10 - 30 кэВ и регистрируют характеристические рентгеновские спектры. Глубина анализа в данном методе составляет 1000 ангстрем, локальность по поверхности образца - 0,4 мкм.

ЛЕКЦИЯ 12. ТЕХНОЛОГИИ МОЛЕКУЛЯРНОЙ, ГАЗОВОЙ И ЖИДКОСТНОЙ ЭПИТАКСИИ.

Основные методы эпитаксиального осаждения.

Методы эпитаксии полупроводниковых структур разрабатывались с начала 60-х годов ХХ века взамен «сплавных» технологий полупроводниковых приборов и в рамках развития планарных технологических процессов.

Эпитаксией называют процесс ориентированного наращивания полупроводникового материала на кристалле. Эпитаксиальный слой - это монокристаллический материал, осажденный на кристаллическую подложку, который сохраняет структуру этой подложки. Таким образом, эпитаксиальный слой имеет тот же самый тип кристаллической решетки, что и кристаллическая решетка подложки. Технологии эпитаксии полупроводниковых структур позволяют проводить контролируемое легирование выращиваемых структур примесями различных типов.

Известно три основные группы процессов эпитаксии:

Автоэпитаксия - это процесс ориентированного нарастания кристаллического вещества, однотипного по структуре с подложкой, отличающийся от подложки только содержанием легирующих примесей.

Гетероэпитаксия - это процесс ориентированного наращивания вещества, отличающегося по составу от вещества подложки. Процесс сопровождается кристаллохимическим взаимодействием материала эпитаксиального слоя и материала подложки.

Хемоэпитаксия - это процесс ориентированного нарастания вещества, в результате которого образование новой фазы происходит при химическом взаимодействии вещества подложки с веществом, поступающим из внешней среды. Полученный эпитаксиальный слой отличается по составу как от вещества подложки, так и от вещества, поступающего на ее поверхность.

Существует три основных технологических метода эпитаксии полупроводниковых материалов:

1. Молекулярно-лучевая эпитаксия из молекулярных пучков в высоком вакууме.

2. Газофазная эпитаксия, реализуемая с помощью химического взаимодействия подложки и вещества в газовой или парогазовой фазе, называемая газовой или химической эпитаксией.

Жидкофазная эпитаксия, реализуемая с помощью химического взаимодействия подложки и вещества жидкой фазы путем рекристаллизации из расплава или расплава.

Наращивание монокристаллического эпитаксиального слоя всегда сопровождается образованием дефектов структуры – дислокаций, дефектов упаковки и т.д., причем тип и концентрация дефектов определяется конкретной схемой и условиями технологического процесса.

Газофазная эпитаксия.

Осаждение слоев из газовой фазы – сложный процесс, включающий следующие стадии:

- перенос исходных реагентов в зону осаждения;

- превращения реагентов в газовой фазе в промежуточные продукты;

- массоперенос исходного вещества или промежуточных продуктов к поверхности нагретых подложек;

- реакции на поверхности подложек с образованием полупроводникового слоя;

- десорбцию продуктов реакции и их удаление из рабочей зоны реактора.

До середины 70-х годов ХХ века для осаждения полупроводниковых или диэлектрических слоев использовали реакторы атмосферного давления (РАД). Однако, в связи с возросшими требованиями к качеству полупроводниковых структур и увеличением диаметра подложек, произошел переход к технологиям с пониженным давлением рабочего газа в реакторах (РПД). В Таблице 1 приведено сопоставление основных параметров процессов при атмосферном давлении и процессов при пониженном давлении в реакторах.

Таблица 1.

|

Параметр |

Технологии с пониженным давлением в реакторах (РПД). |

Технологии с атмосферным давлением в реакторах (РАД). |

|

Давление, Па (тор) |

102 – 103 (1 – 10) |

105 (760) |

|

Производительность, пластин в час |

До 200 |

До 50 |

|

Снижение производительности при увеличении диаметра пластин |

Слабое |

Сильное |

|

Равномерность температуры в рабочей зоне, 0С |

1 |

5 – 10 |

|

Разброс слоев по толщине, ±% - по диаметру пластины - по партии пластин |

2 3 |

5 – 10 10 – 15 |

|

Скорость осаждения кремния, нм/мин |

5 – 20 |

20 – 100 |

|

Расход газа-носителя, м3/час |

0,05 |

1,5 – 5 |

|

Затраты на обработку одной пластины, отн. ед. |

1 |

5 - 10 |

В настоящее время в промышленности используется четыре группы технологий, реализуемых в реакторах с пониженным давлением рабочего газа. К ним относятся:

- испарение в высоком вакууме;

- технологии ионного распыления мишеней;

- осаждение из газовой фазы при пониженном давлении;

- активируемое плазмой осаждение из газовой фазы при пониженном давлении.

Основные технические и технологические характеристики данных методов приведены в Таблице 2.

Таблица 2.

|

Параметр |

Испарение в высоком вакууме |

Распыление мишени |

Осаждение из газовой фазы при пониженном давлении газа |

Активируемое плазмой осаждение из газовой фазы при пониженном давлении |

|

Давление, Па |

10-4 – 10-1 |

< 2 |

65 – 130 |

13 – 260 |

|

Температура осаждения, 0С |

25 – 200 |

25 |

600 – 1000 |

< 300 |

|

Скорость осаждения, мкм/мин |

1 – 2 |

0,01 |

0,1 – 1 |

0,05 |

|

Структура пленки |

Аморфная |

Аморфная или кристаллическая |

Аморфная или поликристаллическая |

Аморфная или поликристаллическая |

|

Источники загрязнений |

Нагреватели, тигли, стенки |

Стенки, газ, мишени |

Стенки, газ |

Стенки, газ |

|

Вид пленки |

SiO2, Al2O3, металлы |

SiO2, Si3N4, TiN, TaN |

SiO2, Si3N4 |

SiO2, Si3N4, SiC |

|

Постоянное напряжение смещения, кВ |

- |

0,5 – 3 |

- |

0,5 |

|

Плотность мощности, Вт/см2 |

- |

1 – 5 |

- |

0,5 |

Газофазная эпитаксия при атмосферном давлении.

В этом методе атомы полупроводникового вещества переносятся на подложку в составе химического соединения, которое разлагается на подложке, причем компоненты - носители полупроводникового материала удаляются из реактора, а атомы полупроводникового вещества осаждаются на подложке.

В промышленности используют несколько типов химических реакций при проведении газофазовой эпитаксии.

Разложение галоидных соединений полупроводника на нагретой поверхности подложки.

Восстановление галоидных соединений водородом на нагретой поверхности подложки.

Пиролиз (разложение) гидридов полупроводниковых материалов.

Транспортные химические реакции, при которых на первой стадии образуются летучие галоидные соединения полупроводникового материала, а на второй стадии - их разложение водородом. На Рис. 1 приведена схема процесса газофазовой эпитаксии при использовании в качестве сырья четыреххлористого кремния. На рисунке обозначено: 1 – держатель подложек, 2 – подложки, 3 – нагреватель.

Рис. 1. Схема эпитаксии полупроводников из газовой фазы.

Процесс газовой эпитаксии обычно реализуют в двух типах реакторов - горизонтальном и вертикальном. Каждая из этих схем имеет несколько разновидностей. Например, транспортирующий газ может подаваться через расплав одного или нескольких компонентов, чем обеспечивается насыщение транспортирующего газа парами данного компонента. Данный метод особенно эффективен при выращивании сложно-легированных эпитаксиальных структур - твердых растворов арсенида и фосфида галлия и т.д.

Испарение в высоком вакууме.

В данной группе методов для испарения материала, осаждаемого на подложки, обычно используют термический нагрев тиглей с запасом вещества, испарение электронным лучом или испарение лучом мощного СО2 лазера.

К достоинствам термического испарения относятся:

- низкая стоимость и простота реализации процесса;

- универсальность оборудования, позволяющая получать пленки самых разных материалов;

- при использовании высокого вакуума возможность получать пленки, практически свободные от загрязнений;

- возможность получать требуемую конфигурацию пленок при использовании масок;

- высокая скорость испарения вещества и возможность регурирования скорости испарения;

- высокая производительность при групповой обработке подложек.

Метод термовакуумного осаждения используют преимущественно для напыления металлов, в частности алюминия и его сплавов с кремнием и медью.

При напылении легко диссоциирующих полупроводниковых соединений, например соединений типа AIIIBV, AIIBVI используют метод «трех температур». При этом отдельно регулируются и стабилизируются температуры тиглей с компонентами соединений и температура подложки, на которой формируктся пленка соединения. Обычно температура подложки выбирается достаточно высокой, чтобы имела место конденсация только одного компонента соединения, который взаимодействует с парами второго компонента с образованием стехиометричного соединения.

Преимуществом метода испарения электронным лучом является отсутствие взаимодействия между материалом тигля и распыляемым материалом, возможность получения очень высоких температур, необходимых для напыления пленок тугоплавких металлов и оксидов, а также возможность напыления легко диссоциирующих соединений. Недостатки метода – возможность зарядки подложки и частичная ионизация паров испаряемого вещества.

На Рис. 2 приведена схема напыления пленок с использованием испарения исходного вещества излучение мощных СО2 лазеров. Длина волны их изучения лежит в области поглощения многих диэлектриков, что позволяет использовать данную технологию для напыления пленок SiO, ZnS, ZnSe, PbF2, Na3AlF6, SiO2, MgF2, Si2N4, TiO2, Al2O3 и т.д.

На Рис. 2 обозначено: 1 – вакуумная магистраль, 2 – экран, 3 - вращающееся зеркало, 4 – подложка, 5 – экран из оптически прозрачного материала, 6, 8 – объективы, 7, 9 – СО2 лазеры, 10 – тигель с испаряемым материалом, 11 – окна оптического контроля.

Рис. 2. Схема напыления тонких пленок испарением лучом СО2 лазера.

Осаждение из газовой фазы при пониженном давлении.

Поликристаллический кремний, диоксид кремния, нитрид кремния и силициды тугоплавких металлов получают разложением летучих соединений кремния, например моносилана SiH4. Моносилан – стабильное но высокотоксичное соединение, пирофорное при контакте с воздухом Помимо моносилана применяют тетрахлорид кремния SiCl4, тетрахлорсилан SiHCl3, дисила Si2H6. В Таблице 3 приведены параметры важнейших технологических процессов на основе осаждения пленок из газовой фазы пониженного давления, применяемых в микроэлектронике.

Таблица 3.

|

Получаемые пленки |

Типичные реакции |

Рабочий газ |

Газовые примеси при легировании или продукты реакций |

|

Поликремний |

SiH4→поли-Si+2H2 |

SiH4, SiCl4, SiHCl3, SiH2Cl2, Si2H6 и их смеси. |

PH3, AsH3, B2H6, H2 |

|

Диоксид кремния |

SiH4+O2→SiO2+2H2O2 SiH4+2CO2→ SiO2+4CO+2H2O2$ SiH2Cl2+2N2O→SiO2+2N2 |

SiH4, SiH2Cl2, N2O, O2 |

PH3, AsH3 |

|

Нитрид кремния |

3SiH4+4NH3→Si3N4+12H2 |

SiH4, SiH2Cl2, NH3 и их смеси |

PH3, AsH3, Н2 |

|

Силициды |

WF6+2SiH4→WSi2+6HF+H2 |

WF6, SiH4 |

HF, H2 |

|

Вольфрам |

WF6+3H2→W+6HF |

WF6, H2 |

HF |

|

Алюминий |

2AlCl3+3H2→2Al+6HCl |

H2 и его смеси с N2, He, Ar |

HCl |

Все используемые газовые реагенты должны обладать высокой степенью чистоты, а также осушены для удаления паров воды. Эпитаксиальные слои легируют бором для получения проводимости n – типа и фосфором для получения проводимости p – типа. Для легирования данными компонентами применяют их летучие соединения – гидриды, хлориды, бромиды или фториды.

Активируемое плазмой осаждение из газовой фазы.

На Рис. 3 приведена схема реактора для выращивания эпитаксиальных пленок кремния при активации процесса низкотемпературной плазмой.

Рис. 3. Схема реактора для выращивания эпитаксиальных пленок кремния.

На Рис. 3 обозначено: 1 – масс-спектрометр, 2 – галогенные лампы, 3 – ВЧ-электрод, 4 – оптический пирометр, 5 – напуск газа, 6 – экран, 7 – кварцевая трубка, 8 – подставка для крепления пластин, 9 – заземленный электрод, 10 – подача напряжения смещения, 11 – датчик давления, 12 – вакуумный затвор.

Кварцевая трубка имеет диаметр 160 мм и высоту 380 мм. Трубка нагревается галогеновыми лампами до температуры 800 0С. ВЧ-напряжение частотой 13,56 МГц подводится к электроду в верхней части кварцевой трубки, снизу трубки находится заземленный электрод. Пластины – подложки размещаются на конусообразной подставке. Предварительно реактор откачивается до остаточного давления 10-5 Па. Затем на верхний электрод подают ВЧ-напряжение мощностью 50 Вт, а на пластины – постоянное отрицательное напряжение смещения 300 Вольт. Одновременно в реактор напускают аргон до давления 2 Па, в результате чего в реакторе зажигается тлеющий разряд, и образующиеся положительно заряженные ионы аргона очищают поверхность пластин от загрязнений. После очистки пластин аргон откачивают, в реактор напускают силан SiH4 и снижают уровень ВЧ-мощности до 20 Вт. Скорость роста эпитаксиального кремния составляет 6 нм/мин при температуре подложки 600 0С, а при температуре подложки 750 0С она достигает 30 нм/мин.

Жидкостная эпитаксия.

Метод эпитаксии из жидкой фазы основан на наращивании монокристаллического слоя полупроводника из расплава или раствора - расплава, насыщенного полупроводниковым материалом. Полупроводник эпитаксиально кристаллизуется на поверхности подложки, погружаемой в расплав, при его охлаждении. Схема метода показана на Рис. 4.

На рисунке обозначено: 1, 2, 3, 4 – различные растворы, 5 – скользящий графитовый держатель растворов, 6 – подложка, 7 – основной графитовый держатель, 8 – толкатель, 9 – электрическая печь, 10 – кварцевая труба, 11 - термопара.

Рис. 4. Схема эпитаксии полупроводников из жидкой фазы.

В методе эпитаксии из жидкой фазы полупроводниковую подложку погружают в расплав, насыщенный полупроводниковым материалом, а сам расплав начинают медленно охлаждать. При охлаждении расплава происходит его пересыщение, в результате чего на подложку осаждается слой полупроводникового материала. В качестве растворителя при приготовлении раствора - расплава обычно используют алюминий или галлий.

Метод жидкофазной эпитаксии для осаждения слоев полупроводниковых соединений типа AIIIBV является в ряде случаев наиболее эффективным. Его используют, например, при получении структур светоизлучающих приборов на основе фосфида галлия, легированных азотом, что позволяет достигнуть более высокой эффективности люминесценции по сравнению со структурами, полученными газофазными методами.

Молекулярно-лучевая эпитаксия.

Технология молекулярно-лучевой эпитаксии (МЛЭ) является результатом развития классических технологий вакуумного напыления материалов. Схема метода показана на Рис. 5. На рисунке обозначено: 1 – держатель подложки с нагревателем, 2 - подложка, 3 – масс-спектрометр, 4 – эффузионные ячейки, 5 - заслонки, 6 – манипулятор, 7 – электронная пушка дифракции быстрых электронов, 8 – люминесцентный экран.

На Рис. 6 показана схема эффузионной ячейки. На рисунке 6 обозначено: 1 – тигель, 2 – нагреватель, 3 – радиационный экран, 4 – термопара.

Рис. 5. Схема установки для молекулярно-лучевой эпитаксии.

Рис. 6. Схема эффузионной ячейки.

Основными отличительными особенностями технологии МЛЭ являются:

- реализация процесса напыления в сверхвысоком вакууме;

- возможность прецизионного управления потоками напыляемых веществ;

- возможность контроля напыляемых структур методами дифракции быстрых электронов (контроль кристаллической структуры напыленного слоя), Оже-спектроскопии (контроль состава поверхности), дифракции медленных электронов (контроль кристаллической структуры верхнего монослоя).

Область между эффузионными ячейками можно условно разделить на три области: I – зона генерации молекулярных пучков, II – зона смешивания молекулярных потоков, III – зона кристаллизации, в которой, собственно, и происходит эпитаксиальный рост структуры на подложке.

Технология МЛЭ нашла широкое применение в микроэлектронике и обеспечивает:

- получение монокристаллических пленок высокой чистоты;

- выращивание сверхтонких структур с резким изменением состава на границах (за счет относительно низкой температуры подложки);

- получение гладких бездефектных поверхностей для гетероэпитаксии (за счет ступенчатого механизма роста без образования островковых зародышей);

- получение сверхтонких слоев контролируемой толщины;

- создание структур со сложными профилями состава или легирования.

Современные установки МЛЭ представляют собой комплексы, состоящие из нескольких высоковакуумных технологических камер, соединенных шлюзовыми устройствами. Схема такой установки показана на Рис. 7.

На Рис. 7 обозначено: ПАП – модуль подготовки а анализа подложек, ЭПМ – модуль эпитаксии элементарных полупроводников, металлов и диэлектриков, ЭПС – модуль эпитаксии полупроводниковых соединений, ЗВП – модуль загрузки и выгрузки подложек, МС – масс-спектрометр, ЭОС – электронный Оже-спектрометр, ДОБЭ – дифрактометры отраженных быстрых электронов, Э – люминесцентные экраны, ИП – ионная пушка, ТИ – тигельные испарители, ЭЛИ – электронно-лучевые испарители.

Рис. 7. Схема многомодульной установки для МЛЭ.

Дефекты эпитаксиальных структур.

Несмотря на высокое качество эпитаксиальных структур, им свойственны некоторые типы дефектов, которые образуются в процессе роста эпитаксиальных пленок и которые могут оказывать влияние на свойства эпитаксиальных структур и, соответственно, на свойства полупроводниковых приборов на их основе.

Дислокации в эпитаксиальных слоях.

При эпитаксиальном росте пленок воспроизводится кристаллическая структура подложки, поэтому дислокации, имевшиеся в материале подложки, переходят в эпитаксиальный слой. При этом плотность дислокаций в слое обычно превышает плотность дислокаций в подложке. Это обусловлено тем, что область на границе подложки и эпитаксиального слоя имеет определенное количество примесей, загрязнений, дефектов поверхности, влияющих на совершенство растущего слоя и являющихся источником образования дислокаций.

Если для выращивания эпитаксиального слоя используют бездислокационные подложки, а поверхность их тщательно очищена, то генерация дислокаций и в этом случае может иметь место из-за термических и механических напряжений, возникающих в структуре на различных стадиях ее тепловой обработки.

Механические напряжения возникают при значительном различии в концентрации легирующих примесей в материале подложки и в материале эпитаксиального слоя. Эти различия приводят к различию параметров кристаллической решетки подложки и слоя и, в конечном счете, к возникновению механических напряжений. Когда механические напряжения при росте толщины эпитаксиальной пленки достигают некоторого критического значения, начинают генерироваться дислокации, которые называют дислокациями поверхности раздела. Дислокации такого рода могут быть исключены, если полупроводник легируют примесями двух типов - одна из которых увеличивает параметр кристаллической решетки полупроводника, а вторая - уменьшает параметр кристаллической решетки. Реально атомы этих легирующих примесей должны иметь ковалентные радиусы соответственно больше и меньше ковалентного радиуса атомов основы полупроводниковой структуры, например, кремния.

Примесные атомы, находящиеся в кристалле, в частности в эпитаксиальном слое, стягиваются вокруг дислокаций, образуя так называемую атмосферу Котрелла. Это приводит к образованию микронеоднородностей в полупроводнике.

Дефекты упаковки.

Рост монокристаллического эпитаксиального слоя происходит на центрах кристаллизации. Образующиеся элементы структуры прорастают вбок, соединяются, на вновь образованном слое формируются новые центры кристаллизации и процесс продолжается в новом цикле. Если какой либо атом растущей структуры немного сдвигается от своего нормального положения, то он будет центром роста так называемого дефекта упаковки, так как окружающие его атомы в процессе роста также будут сдвинуты относительно предыдущих слоев структуры. Дефекты упаковки обычно образуют на поверхности растущего слоя правильные геометрические структуры в виде квадратов, треугольников, прямых линий и т.д. Форма этих фигур зависит от кристаллографической ориентации поверхности подложки.

Линии скольжения.

Причина появления данного типа дефектов эпитаксиальных слоев - термические упругие напряжения, возникающие в процессе роста пленок из-за неоднородного распределения температуры в растущем слое по его толщине и площади. При температурах выращивания упругие напряжения генерируют дислокации, миграция которых сопровождается пластическим течением кристалла и образованием линий скольжения. Если при росте кристалла на поверхности подложки имеется ступенька, то при росте эпитаксиального слоя на ней будет образовываться дефект упаковки. Данные процессы проявляются сильнее при высоких скоростях роста эпитаксиальных структур и при больших градиентах температуры.

Исходные полупроводниковые подложки имеют некоторый изгиб, который может достигать нескольких десятком микрон. При этом эпитаксиальный слой выращивают, как правило, на вогнутой поверхности, которая подвергалась механической обработке. Из-за изгиба пластины она может не плотно прилегать своей поверхностью к нагревателю. Кроме того, из-за различия теплоотдачи в центре и с краев пластины возникает перепад температур по ее поверхности. Эти причины и способствуют возникновению линий скольжения в эпитаксиальных пленках.

ЛЕКЦИЯ 13. ТЕХНОЛОГИИ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК.

Технологии термического окисления кремниевых подложек.

Защитные диэлектрические пленки играют важную роль в планарной технологии изготовления полупроводниковых приборов. Их основное назначение:

- обеспечить проведение локальной диффузии донорной и акцепторной примеси в полупроводниковом материале;

- обеспечить формирование изолированных друг от друга активных и пассивных элементов микросхем;

- защитить p-n переходы от внешних воздействий.

К защитным диэлектрическим пленкам в планарной технологии предъявляются следующие основные требования:

- полная защита поверхности исходной подложки от проникновения в нее диффундирующих элементов;

- химическая стойкость и стабильность во времени;

- однородность и бездефектность;

- высокое электрическое сопротивление и электрическая прочность;

- высокая механическая прочность.

В настоящее время не существует универсального материала защитных диэлектрических пленок, пригодного для применения при изготовлении различных типов полупроводниковых приборов. Наибольшее применение в настоящее время в промышленности нашли два типа материалов для изготовления защитных диэлектрических пленок - диоксид кремния и нитрид кремния.

Пленки на основе диоксида кремния.

Наиболее распространенным методом формирования диэлектрических пленок в планарной технологии является метод термического окисления, в частности, термического окисления кремния. При этом пленки диоксида кремния получают нагревом подложки в контролируемой окислительной среде.

В рамках простой феноменологической модели было показано, что скорость роста слоя оксида на кремнии описывается простым соотношением:

,

(1)

,

(1)

Где х0 – толщина слоя оксида, t – время процесса окисления, А и В – константы, отражающие элементарные процессы растворения кислорода в оксиде, диффузии кислорода через оксид, скорости реакции окисления кремния на границе с оксидом. Из выражения (1) видно, что на начальной стадии окисления наблюдается линейная зависимость толщины пленки оксида от времени процесса, которая затем переходит в параболическую зависимость.

На Рис. 1 приведена схема формирования слоя диоксида кремния на поверхности кремниевых пластин методом нагрева в окислительной среде.

Рис. 1. Схема технологии окисления полупроводниковых пластин.

На рисунке 1 обозначено: 1 – кремниевые пластины, 2 – держатель пластин, 3 – нагреватель, 4 – кварцевый реактор.

Окисление кремния в парах воды.

Для получения высококачественных пленок диоксида кремния используют окисление в парах воды высокой чистоты. При этом формирование пленки диоксида кремния происходит за счет диффузионного переноса молекул воды через слой оксида к поверхности кремния. В процессе окисления кремния выделяется атомарный водород, который может диффундировать вглубь пластины кремния, а также образовывать на поверхности растущего оксида гидроксильные группы.

При температуре процесса выше 1100 0С скорость образования оксидной пленки подчиняется параболическому закону, при температурах в интервале 500 - 800 0С и давлении паров воды (105 - 107) Па имеет место линейный закон роста толщины пленки. В качестве иллюстрации на Рис. 2 приведены зависимости толщины пленки оксида кремния от времени окисления.

Рис. 2. Зависимость толщины слоя оксида кремния от температуры и времени окисления в водяном паре.

Большое влияние на скорость роста оксидной пленки оказывают ориентация подложки, тип электропроводности и концентрация примеси исходной подложки. Это обусловлено различием количества свободных связей атомов кремния, которые могут реагировать с молекулами воды на границе раздела кремний – оксид.

В процессе роста пленки оксида при окислении кремния в парах воды может иметь место процесс перераспределения примесей в приповерхностной области кремниевой пластины. Например, концентрация примеси бора в оксидном слое повышается, а концентрация фосфора - понижается по сравнению с их концентрациями в пластине кремния.

Окисление кремния в сухом кислороде.

Данная технология характерна тем, что процесс окисления ведут в осушенном кислороде. Достоинством данного типа технологического процесса является отсутствие гидроксильных групп на поверхности и в объеме оксида, что повышает величину удельного электросопротивления и пробивного напряжения оксида. Однако скорость роста оксидных пленок при окислении кремния в сухом кислороде ниже, чем при окислении в водяном паре. Это обусловлено тем, что коэффициент диффузии кислорода в оксиде кремния меньше, чем коэффициент диффузии молекул воды.

Термическое окисление во влажном кислороде.

Процесс окисления кремния во влажном кислороде представляет собой комбинацию рассмотренных выше методов. При этом скорость роста пленки оксида сильно зависит от величины влажности кислорода. В качестве примера на Рис. 3 приведены зависимости скорости роста пленки оксида при температуре 1200 0С от влажности кислорода.

Рис. 3. Зависимости толщины пленки оксида кремния от времени окисления.

На Рис. 3 зависимости соответствуют следующим температурам водяного пара, 0С: 1 – 15, 2 – 20, 3 – 30, 4 – 50, 5 – 80, 6 – 85, 7 – 95.

Так как скорость окисления кремния в парах воды значительно выше, чем в сухом кислороде, но качество оксидных пленок, полученных в сухом кислороде, соответственно, выше, чем пленок, полученных в водяном паре, то практически процесс окисления кремния ведут в три стадии:

Окисление в сухом кислороде - для получения тонкого высококачественного слоя оксида кремния.

Окисление в водяном паре или во влажном кислороде - для наращивания толщины окисного слоя.

Вторичное окисление в сухом кислороде - для получения верхнего высококачественного слоя оксида кремния.

Предельная толщина термически выращенного слоя оксида кремния составляет 1 - 1,5 мкм. Для практических целей планарной технологии обычно используют окисные пленки толщиной 0,2 - 0,8 мкм. При большей толщине окисного слоя возрастает клин травления при проведении процессов фотолитографии. При меньшей толщине окисного слоя увеличивается вероятность появления в пленке сквозных пор.

Анодное, пиролитическое и термическое осаждение пленок оксида.

Анодное окисление кремния.

Анодное окисление кремния является одним из наиболее распространенных методов получения высококачественных пленок оксида кремния. При обычных условиях поверхность кремния покрыта слоем оксида кремния толщиной 30 Ангстрем. Поэтому дальнейший рост пленки оксида протекает в результате диффузии и электромиграции ионов кремния через оксидную пленку.

Обычно используют метод окисления поверхности кремния в жидком электролите. Электролитическое окисление кремния проводят в электролитах на основе азотной, борной или фосфорной кислот, имеющих различные добавки. Процесс проводят, или при постоянной величине тока, протекающего через электролит, или при постоянной величине напряжения на электролитической ячейке. При проведении процесса при постоянной величине тока скорость роста пленки пропорциональна плотности тока в ячейке, при этом напряжение на ячейке повышается по мере роста толщины пленки. При проведении процесса при постоянном напряжении плотность тока в процессе роста пленки постепенно уменьшается, что сопровождается уменьшение скорости роста пленки.

Пиролитическое осаждение оксидных пленок.

В методе пиролитического осаждения пленок оксида кремния подложка, по существу, не принимает участия в процессе. Поэтому данная технология позволяет получать пленки оксида кремния практически на любых подложках.

В качестве рабочего газа обычно используют пары кремнийорганических соединений. Важное достоинство технологии – отсутствие перераспределения примесей между подложкой и растущим слоем оксида кремния, а также сравнительно низкая температура процесса.

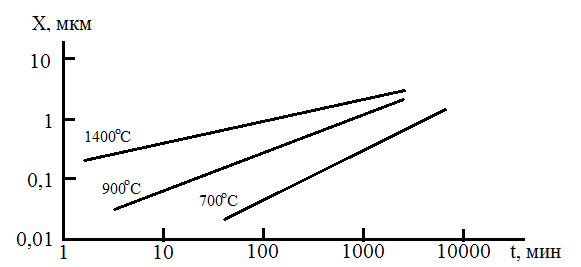

Одной из разновидностей пиролитического осаждения пленок диоксида кремния является разложение тетраэтосилана Si(OC2H5)4. Реакцию разложения проводят при температурах 700 – 750 0С. При этом источником кислорода служит сам тетраэтоксилан. В качестве примера на Рис. 4 приведены зависимости толщины пленки диоксида кремния от времени процесса при различных температурах.

Рис. 4. Зависимости толщины пленки диоксида кремния от времени окисления.

На Рис. 4 зависимости соответствуют следующим значения температуры процесса, 0С: 1 – 700, 2 – 725, 3 – 750.

В результате реакции пиролиза тетраэтоксилана выделяются диоксид кремния, оксид кремния, оксид углерода и органические радикалы в газообразной форме.

Второй разновидностью пиролитического осаждения пленок диоксида кремния является разложение силана SiH4 в присутствии кислорода. Преимуществом данной реакции является отсутствие в продуктах реакции газообразных органических радикалов и оксида углерода, а сама реакция протекает при более низкой температуре. Для получения высококачественных пленок диоксида кремния процесс обычно проводят при температуре 150 – 300 0С, что позволяет осаждать пленки на поверхность полупроводниковых соединений без нарушения их стехиометрии. Скорость осаждения пленки диоксида кремния при оптимальных значениях температуры процесса и соотношения силана и кислорода может достигать 100 нм/мин.

Термическое осаждение пленок оксида.

Для нанесения защитных пленок оксида кремния используют два метода, основанных на испарении монооксида кремния. В первом методе используют порошкообразный монооксид кремния, во втором – кремниевый электрод нагревают в атмосфере кислорода.

Оксиды, напыляемые на кремниевую подложку, представляют собой комплексы вида Si – SiO – SiO2. При использовании монооксида кремния температура кремниевой подложки обычно составляет 300 0С и выше для обеспечения высокой адгезии пленки. При малой скорости осаждения и высокой температуре пленки имеют состав SiO2, при больших скоростях напыления состав пленок соответствует SiO. При использовании кремниевого электрода его температура обычно составляет 700 – 1000 0С, парциальное давление кислорода – 10-4 Па. В этом случае пленка диоксида кремния толщиной 0,1 мкм формируется примерно за 30 мин.

Технологии формирования пленок нитрида кремния.

Диэлектрические пленки на основе нитрида кремния получают все большее распространение в микроэлектронике, так как обладают удовлетворительными диэлектрическими характеристиками при меньшей толщине, чем пленки диоксида кремния. Кроме того, пленки нитрида кремния можно выращивать при более низкой температуре и с большей скоростью, чем пленки диоксида кремния.

Газофазные методы получения пленок нитрида кремния.

Существует несколько вариантов метода газофазного осаждения пленки нитрида кремния, в которых используют какую-либо реакцию разложения газообразного соединения на нагретой поверхности подложки.

Реакция взаимодействия кремния с азотом осуществляется при температуре подложки 1100 - 1300 0С. В данной технологии вдоль поверхности подложки продувают сухой азот, который взаимодействует с подложкой с образованием нитрида кремния.

Реакция взаимодействия силана с аммиаком протекает при температуре 700 - 1100 0С. В данной технологии над поверхностью нагретой подложки продувают смесь силана и аммиака в пропорции 1 : 20, которые взаимодействуют с образованием нитрида кремния и выделением водорода.

Реакция взаимодействия тетрахлорида кремния с аммиаком протекает при температуре 1100 0С. Особенностью процесса является образование на поверхности подложки слоя аморфного нитрида кремния. Имеется ряд модификаций данного процесса, в которых рабочая температура снижена до 750 - 980 0С.

Катодное осаждение пленок нитрида кремния.

Достоинством данного метода является то, что реакция осаждения пленок нитрида кремния протекает при комнатной температуре за счет энергии газового разряда между анодом и катодом в рабочей камере.

Для проведения процесса в качестве катода используют высокочистые кремниевые пластины. При этом подложка, на которую осаждается пленка, является анодом. В качестве рабочего газа используют смесь азота и аргона. При этом азот является основным реагентом при выращивании пленки нитрида кремния, а аргон ускоряет процесс роста пленки. При напряжении на разрядном промежутке порядка 3 кВ, давлении газов - 1,3 - 13 Па скорость роста пленки составляет 0,01 - 0,15 мкм/мин. Разброс толщины пленки по диаметру подложки не превышает 5%.

Осаждение с использованием низкотемпературной плазмы.

На Рис. 5 приведена схема установки для нанесения пленок нитрида кремния с испльзование низкотемпературной плазмы.

Рис. 5. Схема установки для осаждения нитрида кремния при активации процесса в низкотемпературной плазме.

Перед осаждением пленки предварительно рабочий объем установки 1 с помощью диффузионного 12 и вращательного 14 насосов откачивают до давления 10-4 Па. На входе реактора размещен контейнер 2, в который загружен кусковой кремний, нагретый до 1150 0С с помощью электропечи 3. Рабочий газ SiF4 подается через магистраль, снабженную измерителем расхода газа 15 и регулятором потока 16. Фторид кремния реагирует с кремнием, в результате чего образуется более активный дифторид кремния SiF2. Одновременно в рабочую камеру подаются водород и азот. Давление в рабочей камере измеряют датчиком 6, при этом рабочее давление составляет 100 Па. Подложку 13 нагревают до температуры 380 0С, а на электрод 5 подают высокочастотное напряэение от генератора 4. Частота генератора составляет 13,56 МГц, плотность мощности 0,64 Вт/см2. Откачку рабочего объема от продуктов реакция осуществляют насосом 11, продукты реакций нецтрализуются в устройстве 8, снабженном контейнером 9 с пористой керамикой, пропитанной щелочью. Выброс нейтрализованных продуктов реакций осуществляется через трубку 7.

Описанный технологический процесс используют не только для пленок нитрида кремния, но и для получения пленок диоксида кремния, поликремния, фосфоро- и боросиликатных стекол. В этих случаях используют соответствующие газообразные исходные вещества.

Технологии на основе СВЧ плазменных разрядов.

Осаждение пленок.

На Рис. 6 приведена схема установки для осаждения пленок путем распыления мишени СВЧ плазмой с электронным циклотронным резонансом.

Рис. 6. Схема установки с плазмой на электронно-циклотронном резонансе.

На Рис. 6 обозначено: 1 – ввод СВЧ мощности от магнетрона, работающего на частоте 2,45 МГц, 2 – волновод прямоугольного сечения, 3 – подвод охлаждающей воды, 4 – напуск аргона, 5 – кварцевое окно, 6 – электромагнит, 7 – разрядная камера, 8 – распыляемая мишень, 9 – напуск кислорода, 10 - подложкодержатель с пластиной, 11 – плазменный поток, 12 – откачка, 13 - рабочая камера, 14 – источник питания.

Электромагнитную волну по волноводу подают в цилиндрический кварцевый реактор, в котором сформирована магнитная ловушка с напряженностью магнитного поля 0,05 – 0,2 Тл. В электромагнитной волне вектор электрического поля перпендикулярен вектору магнитного поля. Плазма, формирующаяся в реакторе, вытягивается за счет ослабления магнитного поля вдоль оси системы в сторону мишени и распыляет материал мишени. Электроны плазмы, достигая пластины, сообщают ей отрицательный потенциал, что обеспечивает ускорение ионов в сторону пластины. При работе с заданным парциальным давлением кислорода на поверхности подложки формируется слой оксида, при работе в среде азоте – слой нитрида, а при работе на смеси ацетилена или метана с водородом на поверхности подложки формируется слой углерода с алмазоподобной структурой. Скорость и качество пленок определяются температурой подлодки и подводимой СВЧ мощностью, при этом скорость роста пленок может достигать 30 нм/мин., а неравномерность толщины пленки по диаметру составляет не более 5%.

В целом осаждение пленок с использование плазмы с электронным циклотронным резонансом, несмотря на отсутствие нагрева пластин до значительных температур, обеспечивает лучшие свойства пленок металлов и их оксидов по сравнению с технологиями термического испарения в вакууме и ионного распыления.

Окисление кремниевых пластин.

Помимо осаждения пленок, плазма на основе СВЧ разряда может быть использована для окисления монокристаллических пластин кремния.

На Рис. 7 приведены два варианта технологических процессов окисления кремниевых пластин с использованием СВЧ плазмы.

а б

Рис. 7. Устройства для окисления кремниевых пластин с использованием СВЧ плазменного разряда.

На Рис. 7 обозначено: 1 – одномодовый подстраиваемый резонатор, 2 – ввод СВЧ энергии, 3 – съемный кварцевый контейнер, 4 – СВЧ плазма, 5 - держатель с окисляемой кремниевой пластиной, 6 – регулируемый источник для подачи постоянного смещения, 7 – сетка. В варианте технологии, показанной на Рис. 7 а, пластина размещается непосредственно в плазме, в варианте, показанном на Рис. 7 б, - с удалением пластины от источника СВЧ плазмы.

Рабочая частота установки составляла 2,45 МГц при мощности до 10 Вт. Скорость окисления кремниевой пластины зависит от напряжения смещения и при напряжении 18 Вольт составляет 50 нм/мин., а при напряжении 50 Вольт – 130 нм/мин.

ЛЕКЦИЯ 14. ТЕХНОЛОГИИ ИОННОГО РАСПЫЛЕНИЯ И ИОННОЙ ИМПЛАНТАЦИИ.

Технологии ионного распыления и очистки подложек.

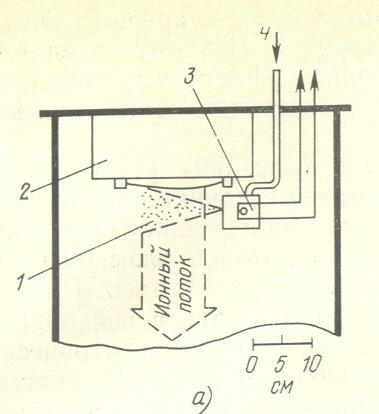

Технологии ионного распыления в микроэлектронике используют для очистки поверхности подложек при нанесении слоев металлических, диэлектрических и полупроводниковых материалов, а также для нанесения тонких пленок на подложки методом ионного распыления мишеней. В данных технологиях поверхность подложек не контактирует непосредственно с плазмой, при этом плазменный разряд используется только как источник ионов. Процессы ионно-лучевого распыления реализуются на основе автономных источников ионов различных конструкций. Схема одной из конструкций источников ионов показана на Рис. 1.

Рис. 1. Схема многолучевого источника ионов.

На Рис. 1 обозначено: 1 – термокатод, 2 – ввод рабочего газа, 3 – экран катода, 4 – цилиндрический анод, 5 – соленоид, 6 – плазма, 7 – отражательно-эмиссионный электрод, 8, 9 – ускоряющий и зпмедляющий электроды, 10 – ионный пучок, Up – напряжение разряда, Uу – напряжение ускоряющего электрода, Uз – напряжение замедляющего электрода.

В источниках ионов такого типа разряд формируется в скрещенных электрическом и магнитном полях. Это обеспечивает осцилляцию электронов, испускаемых термокатодом, и в итоге высокую эффективность ионизации рабочего газа. Ионный пучок вытягивается из области плазмы через отверстия в отражательном электроде потенциалом, приложенным к ускоряющему электроду. Ускоряющий электрод совместно с замедляющим и отражательным электродами фокусируют ионные пучки, обеспечивая примерно однородный по сечению суммарный поток ионов из источника. Назначение замедляющего электрода – обеспечить требуемую энергию ионов на выходе из источника.

Эффективность вытягивания ионов из области плазмы и фокусировки ионных пучков сильно зависит от геометрии электродов и приложенных к ним напряжений. В качестве иллюстрации на Рис. 2 для двухсеточного источника ионов приведены конфигурации различные ионных пучков на выходе из источника при различных значениях напряжения, приложенного к ускоряющему электроду.

Рис. 2. Схема формирования ионных пучков в двухсеточном источнике ионов.

На Рис. 2 а показан вариант, когда на электродах приложенный потенциал равен нулю. В этом случае обе сетки находятся под потенциалом плазмы, и экстракции ионов на происходит. На Рис. 2 – г показаны конфигурации границы плазмы при последовательном увеличении отрицательного потенциала на ускоряющую сетку. Одновременно с перемещением границы плазмы, как показано на рисунке, происходит фокусировка ионных пучков. Случай Рис. 2 г соответствует перефокусировке ионных пучков, что сопровождается уменьшением плотности ионного тока. Для оптимального соотношения потенциалов на электродах в результате формируется система слабо расходящихся ионных пучков, при этом бомбардировка ионами электродов сводится к минимуму.

При использовании достаточно интенсивных ионных при энергии ионов менее 1 кэВ пучков вследствие действия объемного заряда ионный пучок начинает расфокусироваться. Для устранения данного эффекта применяют метод электронной нейтрализации объемного заряда, как показано на Рис. 3.

Рис. 3. Схема нейтрализации объемного заряда ионного пучка.

На рис. 3 обозначено: 1 – плазменный поток, 2 – источник ионов, 3 - полый катод, 4 – напуск газа. Назначение полого катода – сформировать поток электронов, нейтрализующий действие объемного заряда ионного пучка.

Скорость распыления различных материалов ионным пучком зависит от распыляемого материала, энергии ионов, плотности ионного тока, угла падения ионов на поверхность материала. В Таблице 1 в качестве примера приведены значения скорости распыления различных материалов ионами аргона с плотностью тока 1 мА/см2, энергии ионов 500 эВ при нормальном падении ионов на поверхность материала.

Таблица 1.

Скорости распыления материалов ионами аргона.

|

Материал |

Скорость распыления, нм/мин |

|

Материал |

Скорость распыления, нм/мин. |

|

Золото |

100 |

|

Гранат (GaGd) |

28 |

|

Арсенид галлия |

65 |

|

Нержавеющая сталь |

25 |

|

Медь |

45 |

|

Молибден |

23 |

|

Пермаллой |

33 |

|

Кремний (100) |

21 |

|

SiO2, кристалл |

33 |

|

Стекло |

20 |

|

Алюминий |

30 |

|

Тантал |

15 |

|

SiO2, пленка |

28 |

|

Оксид алюминия |

8 |

Достоинством ионных источников со скрещенными магнитным и электрическим полями в области формирования плазмы является возможность независимого управления плотностью ионного тока и энергией ионов. Такие источники ионов позволяют получать ионные пучки диаметром до 300 мм и степенью однородности ионного тока по сечению пучка до 95%. На Рис. 4 преведены различные варианты использования таких источников ионов для напыления тонких пленок на подложки.

Рис. 4. Варианты использования источников ионов для осаждения

тонких пленок.

На рис. 4 обозначено: 1 – источник ионов, 2 – подложка, 3 – мишень, 4 – электронно-лучевой испаритель.

Вариант Рис. 4 а позволяет проводить прямое осаждение пленок непосредственно из ионного пучка, например, используя в качестве рабочего газа летучие соединения кремния. Однако такой процесс можно проводить только при малых значениях энергии ионов, так как с увеличением энергии начинается самораспыление пленок.

Осаждение пленок по схеме Рис. 4 б позволяет получать эпитаксиальные пленки CdTe при температуре подложки 140 0С, пленки HgCdTe при температуре 20 0С, а также эпитаксиальные пленки кремния. При этом, изменяя энергию ионов в источнике ионов, можно в широких пределах изменять микроструктуру эпитаксиальных пленок и их состав. При напуске в систему кислорода или азота до небольших давлений, не снижающих длину свободного пробега ионов, могут быть получены высококачественные пленки оксида или нитрида кремния.

Распыление мишени с одновременной ионной бомбардировкой подложки по схеме Рис. 4 в позволяет в широких пределах изменять состав растущей эпитаксиальной пленки. По такой технологии получают пленки Gd-Cо – гранатов с высокими магнитными свойствами, пленки Si3N4, AlN, HfN, ZrN, TiO и оксидов меди CuO, Cu2O, Cu5O4.

Осаждение пленок из электронно-лучевого испарителя с одновременной бомбардировкой поверхности пленки ионами по схеме Рис. 4 г позволяет изменять структуру пленок за счет ионного перемешивания, генерации дефектов и атомов отдачи.

Технологии термоионного осаждения пленок.

Группа термоионных технологий объединяет методы осаждения пленок из пара, поступающего из плазменного источника (термоионного устройства) в виде двух компонентов – атомов и ионов. Термоионное осаждение относится к процессам, при которых поверхность растущей пленки бомбардируется потоком ионов с энергией 10 – 104 эВ. Ионы таких энергий могут вызывать распыление материала, ионное перемешивание компонентов, стимулировать различные химические реакции в пленке.

Все термоионные источники можно классифицировать по методу получения пара и методу его последующей ионизации. Термоионные устройства характеризуются следующими параметрами: j – плотность ионного тока на поверхность подложки, находящейся под отрицательным потенциалом, v – скорость осаждения пленки, F - площадь поперечного сечения потока с неоднородностью не болу 5%, m - расход рабочего вещества, W - мощность источника, α – степень ионизации потока вещества. Основные параметры наиболее часто используемых термоионных устройств приведены в Таблице 2.

Таблица 2.

Параметры термоионных устройств различных типов.

|

Тип источника |

j,мА/см2 |

v,мкм/с |

F,см2 |

m,мг/с |

W,Вт |

α,% |

Осаждаемый материал |

|

С автономным источником пара | |||||||

|

Со скрещенными полями |

1-10 |

10-3-10-1 |

20-100 |

2-20 |

0,2-0,8 |

1-10 |

Cu, Al |

|

С несамостоятельным дуговым разрядом |

0,0 |

10-3 |

- |

- |

0,15 |

10-40 |

Ag |

|

Плазменно-пучковый | |||||||

|

С пучково-магнетронным разрядом |

0,1-1 |

10-3-10-2 |

20-100 |

- |

0,3-3 |

0,1-1 |

Cu, Mo |

|

С плазменно-пучковым разрядом |

1-100 |

10-310-1 |

1-3 |

1-10 |

0,8-3 |

1-90 |

W, Mo |

|

Электроразрядный | |||||||

|

С вакуумной дугой |

1-80 |

10-210-1 |

50-150 |

2-20 |

1-5 |

10-90 |

Cu, W |

|

С планарным магнетроном при испарении из жидкой фазы |

70 |

10-1 |

30 |

10-30 |

1,5 |

0,1-1 |

Cu |

При термоионном осаждении пленок в камеру напускают аргон и на подложку подают высокий потенциал отрицательной полярности. Между подложкой и заслонкой зажигается тлеющий разряд, в результате чего поверхность подложки бомбардируется ионами аргона, и она очищается от загрязнений. Затем их испарителя в область разряда подают пары напыляемого вещества, атомы вещества частично ионизируются и осаждаются на поверхность подложки. При осаждении проводящих пленок на подложку подают постоянное напряжение, при осаждении диэлектрических пленок – высокочастотное напряжение мегагерцового диапазона. Это позволяет устранить влияние зарядки поверхности подложки и снизать рабочее давление аргона.

Осаждение пленок термоионным методом возможно и в высоком вакууме, при этом разряд зажигают в парах испаряемого вещества. Процесс может быть реализован и с использованием ионной пушки, позволяющей одновременно испарять и ионизировать вещество.

На Рис. 5 приведены основные виды термоионных устройств, применяемых в технологиях электроники.

Рис. 5. Основные виды термоионных устройств.

Приведенные на Рис. 5 устройства соответствуют следующим технологическим процессам:

а – тигельное с автономным источником пара;

б – пучково-магнетронное;

в – пучково-высокочастотное;

г – с несамостоятельным дуговым разрядом;

д – с несамостоятельным дуговым разрядом и вспомогательным электродом;

е – с взрывающимся проводником.

На Рис. 5 обозначено: 1 – тигель-катод, 2 – нить накала для электронной бомбардировки тигля, 3 – источник питания нити накала, 4 – анод, 5 – источник питания анодной цепи, 6 – держатель с подложками, 7 – источник питания для подачи смещения на подложку, 8 – электромагнит, 9 – водоохлаждаемый тигель, 10 – магнитный экран, 11 – электронная пушка, 12 – система отклонения электронного пучка, 13 – ВЧ-индуктор, 14 – ВЧ-генератор, 15 – накаливаемый кольцевой катод, 16 – диафрагма, 17 – анод с рабочим веществом, 18 – резистор, 19 – вспомогательный электрод, 20 – кольцо для напуска газа, 21 - источник питания вспомогательного электрода, 22 – высоковольтный источник питания, 23 – центральная жила кабеля, 24 – оболочка кабеля, 25 – взрывающаяся фольга, 26 – два усеченных конуса сепаратора капель.

Наиболее широко в технологиях напыления пленок применяют вакуумно-дуговые устройства. Степень ионизации молекул пара в таких устройствах достигает 100%. Технология позволяет напылять высококачественные пленки хрома, меди, молибдена и ряда других материалов.

Физические основы ионной имплантации.

При изготовлении многих современных полупроводниковых приборов и устройств применяют технологии ионной имплантации. В данных технологиях пучок положительно заряженных ионов из ускорителя ионов бомбардирует поверхность кристалла, внедряясь в объем материала. Проникая в кристалл, примесь легирует его, одновременно создавая радиационные дефекты в кристалле. Распределение внедренных ионов по глубине проникновения описывается кривой Гаусса, основными параметрами которой являются средний нормальный пробег ионов и стандартное отклонение пробега.

Глубина проникновения ионов возрастает с увеличением их энергии и уменьшается с ростом массы ионов. При этом траектории ионов не прямолинейны, а имеют вид ломаных отрезков, что обусловлено процессами упругого и неупругого рассеяния ионов. При точной ориентации ионного пучка вдоль одной из кристаллографических осей материала подложки имеет место эффект каналирования ионов, при этом глубина проникновения ионов в кристалл возрастает в несколько раз по сравнению с поликристаллом.

Если энергия, переданная ионом атому кристалла, превышает энергию связи атома в кристаллической решетке, то атом покидает узел решетки. В результате образуется пара Френкеля – дефект, состоящий из вакансии и междоузельного атома. Атомы, находящиеся на поверхности кристалла, покидают поверхность, образуя дефект Шоттки – вакансию в верхнем монослое кристалла. Кога плотность потока ионов на поверхность кристалла превышает некоторое критическое значение, называемое дозой аморфизации, приповерхностная область кристалла переходит в аморфное состояние. Для восстановления кристаллической структуры материала проводят отжиг кристалла, в результате которого происходит отжиг радиационных дефектов. В качестве примера в Таблице 3 приведены значения средних нормальных пробегов Rp и стандартных отклонений пробегов ΔRp, выраженных в нанометрах, для ряда ионов при их имплантации в кремний с энергиями Ер в интервале 20 – 200 КэВ. Приведенные в Таблице значения рассчитаны с использованием методов теории столкновений и теории случайных процеесов.

Таблица 3.

Параметры имплантации ионов в кремний.

|

Ер, КэВ |

Параметр |

B+ |

Al+ |

P+ |

As+ |

Sb+ |

|

20 |

Rp |

78 |

29 |

26 |

16 |

14 |

|

ΔRp |

32 |

11 |

9,4 |

3,7 |

2,4 | |

|

60 |

Rp |

244 |

85 |

73 |

38 |

31 |

|

ΔRp |

71 |

27 |

23 |

8,4 |

5,1 | |

|

120 |

Rp |

469 |

175 |

149 |

68 |

53 |

|

ΔRp |

102 |

48 |

41 |

14,5 |

8,4 | |

|

160 |

Rp |

603 |

236 |

201 |

89 |

67 |

|

ΔRp |

116 |

60 |

52 |

18 |

10,5 | |

|

200 |

Rp |

725 |

297 |

254 |

110 |

81 |

|

ΔRp |

126 |

70 |

61 |

22 |

12,5 |

Технологии ионной имплантации.

На Рис. 6 приведена схема типовой установки для ионной имплантации, в частности для имплантации примесей бора и фосфора в полупроводниковый материал.

Рис. 6. Схема установки для ионно-лучевой имплантации.

На Рис. 6 обозначено: Н – испаритель фосфора, МН – натекатель для подачи паров фторида бора BF3, ИФ и ИБ – ионные источники бора и фосфора, ВЭ – вытягивающие электроды, МС – магнитная система сепаратора ионов, ФС – система фокусировки и сканирования ионного пучка, З – заслонка, УТ - ускоряющая трубка, ИН – высоковольтный источник питания, Д – прямоугольная диафрагма, Б – кассета с пластинами, ПК – вакуумная камера, ВС – вакуумная система.