Прокатка, прессование и волочение

Прокатку производят на металлургических заводах и машиностроительных заводах, при этом получают прокат - готовые изделия или заготовки для последующей обработки ковкой, штамповкой прессованием, волочением или резанием. В прокат перерабатывают около 80% всей выплавляемой стали и большую часть цветных металлов.

В зависимости от вида проката его делят на: сортовой, листовой, трубный и специальный.

Сортовой прокат общего назначения (рис.29, 1,2,3,4,5, 6, 9), сортовой прокат специального назначения (рис.29, 7,8,10,11,12) и листовой прокат имеют одинаковое сечение по всей длине.

Трубы в зависимости от технологии изготовления делят на бесшовные и сварные. К специальным видам проката относят: цельнокатаные колеса, бандажи, валы, шары, зубчатые колеса, сверла и др.

Рис.29. Виды профилей сортового проката

При прокатке нагретые или холодные заготовки - слитки, блюмы, слябы пропускают между вращающимися валками прокатных станов. Существуют три основных вида прокатки, продольная (для сортовых и фасонных профилей), поперечная и поперечно-винтовая (для тел вращения).

При продольной прокатке(рис.30) валки вращаются в разные стороны, деформируя заготовку: толщина её уменьшается, а длина и ширина увеличиваются. Важнейшим технологическим показателем при прокатке являетсяобжатие.

Рис.30. Схема продольной прокатки

Абсолютное обжатие h = h0 - h1; относительное обжатие вычисляют по формуле

![]() .

.

Относительное обжатие за один проход зависит от угла захвата и составляет 10 - 60%.

Можно найти, что h = D(1-cos ),т.е. абсолютное обжатие увеличивается с увеличением диаметра валковDи угла захвата.

Во время деформации заготовка находится под действием двух основных сил: силы трения Т между валком и заготовкой и силы реакцииR:

![]() ,

,

где - коэффициент трения.

Для увеличения коэффициента трения при прокатке производят насечку валков. Угол захвата в насеченных валках 27 - 340, при прокатке сортового материала - 22 - 240, при горячей прокатке листов - 15 - 220, при холодной - 3 - 80.

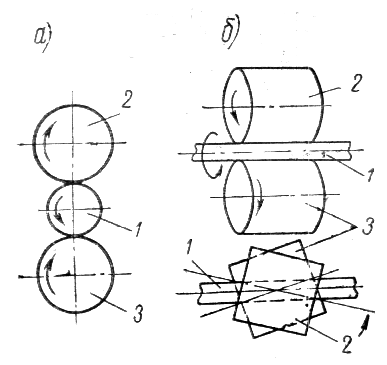

Рис.31. Схема поперечной (а) и поперечно-винтовой (б) прокатки

При поперечной прокатке(рис.31,а) валки 2 и 3 вращаются в одном направлении и оси их параллельны, а заготовка 1 деформируется ими при вращении около своей оси. Методом поперечной прокатки получают, например, зубчатые колеса и звездочки цепных передач.

При поперечно-винтовой прокатке(рис.31,б) валки 2 и 3 также вращаются в одном направлении, а оси их расположены под некоторым углом, поэтому заготовка 1 при обработке не только вращается, но также и перемещается поступательно вдоль своей оси; этот метод применяют для получения бесшовных труб, шаров, осей и др.

Рис.32. Калибровка валков для прокатки тавровой балки

Для горячей прокатки сталь нагревают до температуры выше линии GSK; медь, алюминий и их сплавы также прокатывают в горячем состоянии. Из горячекатаной заготовки (лист толщиной 1.25 мм) холодной прокаткой получают тонкие изделия до 0.1 мм и меньше.

Валки для прокатки отливают из закаленного чугуна или выковывают из углеродистой и легированной стали. Их делают гладкими или калиброванными, с канавками (ручьями) по окружности. Первые применяют при прокатке листов, вторые - для сортового и фасонного проката. Профиль, составляемый смежными ручьями двух валков называют калибром (рис.32).

Прокатные станыразличают по назначению, количеству валков и схеме их расположения.

По назначению прокатные станы делятся на обжимные, заготовительные, сортовые, листовые и специальные. В начале слиток или прессованную заготовку обрабатывают на обжимном стане, затем на заготовительном и, наконец на сортовом, листовом или специальном.

По количеству валков и их расположению станы делятся на двух-, трех-, четырех-, многовалковые и универсальные.

Универсальные станы имеют горизонтальные и вертикальные валки и обеспечивают обжатие с четырех сторон.

Существуют также следующие виды станов.

Блюминг является двухвалковым реверсивным станом. На блюминге стальные слитки весом 5 - 15 т прокатываются наблумы(квадратные заготовки) сечением от 150х150 мм до 450х450 мм.

На слябингеслитки весом 7 - 25 т прокатываются наслябы(листовые заготовки) толщиной от 125 до 225 мм и длиной до 5000 мм. Средняя годовая производительность блюминга или слябинга около 1.5 млн. т.

Сортовые станыпредназначены для прокатки сортовых и фасонных профилей. В соответствии с размерами проката сортовые станы делят крупносортовые, среднесортовые и мелкосортовые. У сортовых станов в отличие от блюминга не одна, а несколько рабочих клетей с валками.

В цехах холодной прокатки рулоны горячекатаной листовой стали сначала разматывают для травления (обычно серной кислотой), чтобы снять окалину. После холодной прокатки листы отжигают для устранения наклепа, затем дрессируют и разрезают. Дрессировкойназывают операцию холодной прокатки с малыми (2-3%) обжатиями для правки и получения гладкой поверхности.

К числу специальных относят станы для прокатки бесшовных труб - трубопрокатные, станы для прокатки железнодорожных колес и бандажей, цепей и др.

Станы для производства сварных труб - трубосварочные станы представляют систему машин для формовки заготовки в трубу и последующей сварки (электродуговой или электроконтактной).