- •Федеральное агентство по образованию

- •Основы металлургического производства

- •Производство чугуна Материалы, применяемые в доменном производстве, и их подготовка к плавке

- •Выплавка чугуна

- •Производство стали

- •Производство стали в мартеновских печах

- •Производство стали в кислородных конверторах

- •Производство стали в электропечах

- •Разливка стали

- •Кристаллизация и строение стальных слитков

- •Способы повышения качества металла

- •Производство цветных металлов Производство меди

- •Производство алюминия

- •Производство магния

- •Производство титана

Выплавка чугуна

Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива в печи..

Устройство доменной печи. Доменная печь(рис.1) имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник, шахту, распар, заплечики, горн, лещадь. В верхней части колошника находится засыпной аппарат, через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки подъемника, которые передвигаются по мосту к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку распределителя шихты. При опускании малого конуса засыпного аппарата шихта попадает в чашу, а при опускании большого конуса - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60о.

Рис.1. Схема доменной печи объемом 2700 м3и её примерный

суточный баланс: 1-воздуховод, 2-шлаковая летка, 3-шлаковоз, 4-лещадь, 5-чугуновоз, 6-летка для чугуна, 7- фурменный прибор, 8-газоходы, 9-засыпное устройство

При работе печи шихтовые материалы, расплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезныйобъем печи- это объем, занимаемой шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000-5000 м3. Полезная высота доменной печи достигает 35м.

В верхней части горна находятся фурменные устройства, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь тепла и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеются камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают её и удаляются через дымовую трубу. Затем подача газа к горелке прекращается и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000-1200 оС и поступает к фурменному устройству, а оттуда через фурмы - в рабочее пространство печи. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается, в других насадка отдает теплоту холодному воздуху. Нагревая его. После охлаждения насадки воздухом нагреватели переключаются.

Горение топлива. Вблизи фурм(рис.1) углерод кокса, взаимодействуя с кислородом воздуха. Сгорает. В результате горения выделяется теплота и образуется газовый поток, содержащийСО, СО2, Н2, N2,СН4, и др. При этом в печи несколько выше уровня фурм развивается температура более 2000 оС. Горячие газы, поднимаясь отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до температуры 300-400оС у колошника. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре570оС начинается восстановление оксидов железа.

Восстановление железа в доменной печи.В результате взаимодействия оксидов железа с оксидом углерода и твердым углеродом кокса, а также водородом происходит восстановление железа. Восстановление газами называют косвенным, а твердым углеродом - прямым. Реакции косвенного восстановления - экзотермические (сопровождающиеся выделением теплоты), они происходят главным образом в верхних горизонтах печи. Реакции прямого восстановления - эндотермические (сопровождающиеся поглощением тепла), они протекают в нижней части печи, где температура более высокая.

Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий, от высшего оксида к низшему:

Fe2O3 Fe3O4 FeO Fe.

Опускаясь, шихта достигает зоны в печи, где температура 1000-1100 оС. При этих температурах восстановление из руды твердое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод, вследствие чего температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, насыщаются углеродом (до 4% и более), марганцем, кремнием, фосфором, которые при температуре 1000-1200оС восстанавливаются из руды, а также серой, содержащейся в коксе.

Марганец содержится в руде в виде MnO2, Mn2O2, Mn3O4.Эти соединения легко восстанавливаются доMnO; взаимодействуя с твердым углеродом,MnO образует карбидMn3С, который растворяется в железе., повышая содержание марганца и углерода в чугуне. Другая частьMnO входит в состав шлака.

Кремний, содержится в руде в видеSiO2, также частично восстанавливается твердым углеродом и растворяется в железе. Другая частьSiO2 переходит в шлак.

Фосфор содержится в руде в виде соединений (FeO)3P2O5 и(СаО)3Р2О5. При температурах выше 1000оС фосфат железа восстанавливается оксидом углерода и твердым углеродом с образованием фосфида железа. При температурах свыше 1300оС фосфор восстанавливается из фосфата кальция. Фосфор и фосфид железаFe3P полностью растворяется в железе.

Сера присутствует в коксе и руде в виде органической серы и соединенийFeS2, FeS, CaSO4. Сера летуча, и поэтому часть её удаляется с газом при нагреве шихты в печи, а часть в виде серы изFeSрастворяется в чугуне:

FeS + CaO = CaS + FeO

часть серы в виде CaSудаляется в шлак.

Таким образом, в результате процесса восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений, растворения в железе C, Mn, Si, P, S в доменной печи образуется чугун, а в результате сплавления оксидовСаО, Al2O3, MgO, пустой породы руды, флюсов и золы топлива образуется шлак. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи через каждые 3-4 часа, а шлак - через 1-1.5 часа. Чугун выпускают через чугунную летку (рис.1)- отверстие к кладке, расположенное несколько выше лещади, а шлак через шлаковую летку. Чугунную летку открывают бурильной машиной, после выпуска чугуна ее закрывают огнеупорной массой. Чугун и шлак сливают в чугуновозные ковши и шлаковозные чаши. Чугун транспортируют в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Продукты доменной плавки. Чугун - основной продукт доменной плавки. В доменных печах получают чугун различного химического состава в зависимости от его назначения.

Передельный чугунвыплавляют для передела его в сталь в конверторах или мартеновских печах. Он содержит 4-4.4%С, до 0.6-0.8%Si, до 0.25-1%Mn, 0.15-0.3%Ри 0.03-0.07% S.

Литейный чугуниспользуют на машиностроительных заводах при производстве фасонных отливок. Он содержит 2.75-3.25%Si. Кроме чугуна в доменной печи выплавляютферросплавы доменные- сплавы железа с кремнием, марганцем и другими элементами. Их применяют для раскисления и легирования стали. К ним относятся: ферросилиций (9-13%Siи до 3%Mn), ферромарганец (70-75%Mn и до2%Si ), зеркальный чугун (10-25%Mnи до 2%Si).

Побочные продуктыдоменной плавки - шлак и доменный газ. Из шлака изготавливают шлаковату, цемент, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

Технико-экономические показателиработы доменных печей: коэффициент использования полезного объема доменной печи (КИПО) и удельный расход кокса. КИПО (м3т)- это отношение полезного объема печиV(м3) к ее среднесуточной производительности Р (т) выплавленного чугуна:

КИПО = V Р.

Чем выше производительность доменной печи, тем меньше КИПО. Для большинства доменных печей КИПО = 0.5 - 0.7.

Удельный расход кокса К - отношение расхода А кокса за сутки к количеству Р(т) чугуна, выплавленного за то же время:

К = А Р .

Удельный расход кокса в доменных печах составляет 0.5-0.7; чем ниже этот показатель, тем лучше работает печь.

Доменный процесс получения чугуна требует значительного расхода кокса, флюсов, электроэнергии для подготовки сжатого воздуха для дутья. Поэтому наряду с выплавкой чугуна в доменных печах все более широко используют более экономичные процессы восстановления железа из рудс последующей его плавкой в электрических печах для получения стали.

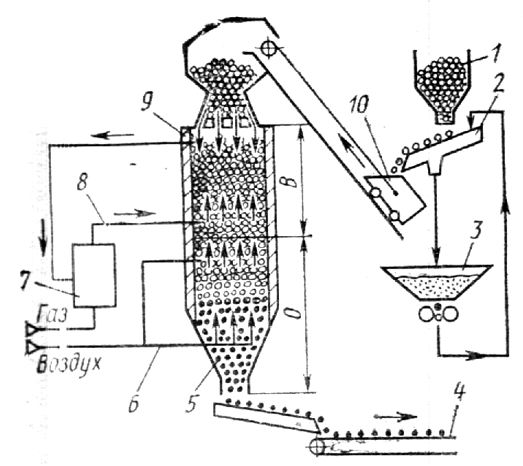

Рис.2. Схема установки для прямого восстановления железа

из руд и получения металлизированных окатышей

В этом случае добытую в карьерах руду обогащают и получают окатыши. Окатыши (рис.2) из бункера 1 по грохоту 2 поступают в короб 10 шихтозавалочной машины и оттуда в шахтную печь 9, работающую по принципу противотока. Просыпь от окатышей из грохота 2 попадает в бункер 3 с брикетировочным прессом и в виде окатышей вновь поступает на грохот 2, подающий их в загрузочное устройство. Для восстановления железа из окатышей в печь по трубопроводу 8 подают смесь природного и доменных газов, подвергнутую в установке 7 конверсии, в результате которой смесь разлагается на водород и окись углерода. В восстановительной зоне печи В создается температура 1000 -11000С, при которой водород и окись углерода восстанавливают железную руду в окатышах до твердого губчатого железа. В результате содержание железа в окатышах достигает 90 - 95%. Для охлаждения железных окатышей по трубопроводу 6 в зону охлаждения О печи подают воздух. Охлажденные окатыши 5 выдаются на конвейер 4 и поступают на выплавку стали в электропечах.