- •Основы литейного производства

- •Литье в разовые формы

- •Формовка с уплотнением смесей

- •Изготовление стержней и форм при заливке

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литейные сплавы, их плавка и получение отливок

- •Литье в металлические формы (кокильное литье)

- •Центробежное литье

- •Литье под давлением

Литье в оболочковые формы

Литье в оболочковые формы применяют в условиях массового и серийного производства небольших, преимущественно тонкостенных отливок. На рис.46приведена схема получения оболочковой формы. Поворотный бункер 1 (рис.46,а) машины наполняют формовочной смесью из песка и термоактивной смолы - бакелита.

Нагретую до 150 -200 0С одностороннюю металлическую плиту 2 с металлическими моделями закрепляют над бункером (рис.46,б) и переворачивают вместе с ним (рис.46,в). Под действием нагретой плиты смола в слое, покрывающем плиту, плавится и спекает песок. При обратном повороте устройства на форме остается спеченная оболочка 3 (рис.46,г), а избыток смеси остается в бункере. Для завершения операции оболочку вместе с плитой помещают на 30 - 40сек в печь 4 (рис.46,д), нагретую до 250 - 3000С. Затвердевшую оболочку снимают с плиты толкателем (рис.46,е) и соединяют с другой оболочкой (полуформой) зажимами. Готовую оболочку заливают металлом; после затвердевания отливки - отливки легко освобождаются. В оболочковые формы заливают чугун, сталь и сплавы цветных металлов. Стоимость отливок, полученных таким способом, увеличивается вследствие высокой цены на бакелит.

Рис.46. Схемы получения оболочковой формы

Литье в оболочковые формы имеет ряд преимуществ: формовка может быть легко автоматизирована с выдачей до 500 оболочек в час; точность отливок - 0.3 - 0.7 ммна 100ммразмера при высокой чистоте поверхности, поэтому устраняется механическая обработка на станках; расход формовочных материалов сокращается в 8 - 10 раз и не нужны опоки.

Литейные сплавы, их плавка и получение отливок

Литейные сплавы.При достаточной жидко текучести расплавленный металл легко растекается и хорошо заполняет самые узкие места в форме. Некоторые металлы (например, медь) в расплавленном состоянии густые и плохо заполняют формы, поэтому мало пригодны для фасонного литья. Такие сплавы, как бронза и латунь, достаточно жидкотекучи.

Важнейшие требования к литейным сплавам:

малая усадка,т.е. незначительное уменьшение линейных размеров и объема при затвердевании и остывании. Для фасонного литья допустима усадка до 2.5%. Чем больше усадка, тем крупнее усадочные раковины и вероятнее появление трещин, так как податливость формовочной смеси ограничена;

однородность, заключается примерно в одинаковом химическом составе всех частей отливки. Сплавы с большей ликвацией по плотности непригодны для отливки обычными способами;

легкоплавкость- свойство металлов плавиться при невысокой температуре. Из легкоплавких металлов легче получит отливки.

Чугунное литье. Основную массу чугунного литья производят из серого чугуна. Кроме того, отливки получают и из белого чугуна с последующим отжигом на ковкий чугун. Литье из серого чугуна - основная продукция литейных цехов. Это объясняется в первую очередь его невысокой стоимостью, хорошими литейными свойствами, относительно невысокой температурой плавления (1100 - 12000С), хорошей жидко текучестью, малой усадкой - около 1%, однородностью отливок.

Хрупкость чугуна несколько ограничивает его применение. Однако множество деталей машин и механизмов не испытывающих больших ударных нагрузок, отливают из серого чугуна. Значительное улучшение свойств чугунного литья достигается модифицированием.

Отливки из белого чугуна отжигают на ковкий чугун. Содержание углерода в этом чугуне ограничивается до 2.2 - 2.3%. Чтобы предотвратить образование свободного графита в процессе литья, содержание кремния не должно превышать 1.4%. Повышенная жидко текучесть чугуна достигается при наличии фосфора (для машинного литья до 0.2%). Марганец препятствует распадению карбидов железа (Fe3C) при отжиге, поэтому его содержание не должно превышать 0.6% (а для ферритных чугунов 0.5%). Усадка белых чугунов составляет около 2%.

Для плавки чугуна в литейных цехах чаще всего применяют вагранки. Вагранкапредставляет собой шахтную печь (рис.47), выложенную шамотным кирпичом 2 в стальном кожухе 3. Загрузка шихты производится через колошниковое отверстие 5 с колошниковой площадки 4. Воздух для горения топлива (кокса) поступает в вагранку от вентилятора по трубам через стальную коробку 6, опоясывающую вагранку, и через фурмы 7. Часть вагранки от верхнего ряда фурм до колошникового отверстия называютшахтой. Выше шахты находится дымовая труба с искрогасителем. Нижнюю часть, от лещади 1 до фурм называютгорном. Лещадь наклонена в сторону копильника 9, где накапливается расплавленный чугун и выравнивается его состав. У копильника находится летка 10 и желоб 11 для выпуска чугуна, а также одна или две шлаковые лётки 8. Обычно вагранка работает 8 - 10 часов в сутки. Производительность её зависит от диаметра шахты и колеблется в пределах от 1т до 25тчугуна в час. В литейных цехах машиностроительных заводов вагранки выдают 3 - 8т в час.

Иногда вагранки строятся без копильника, и тогда чугун и шлак выпускают через лётки из горна.

Загрузка шихты производится бадьей 12 с опускающимся конусным или откидным дном.

Для выдачи литья заданного химического состава составляют шихту из чушкового чугуна, чугунного и стального лома и ферросплавов в определенных пропорциях.

Рис.47. Схема вагранки с копильником

Подготовленная металлическая шихта, топливо и флюсы загружаются в вагранку отдельными порциями (колошами).

При плавке в вагранке кислород дутья выжигает примеси кремния 10 -15%, марганца 17 - 22%, железа 0.4 - 1.5%; содержание фосфора остается без изменения; углерод несколько выгорает, но его потеря компенсируется науглероживанием чугуна от кокса. Содержание серы несколько увеличивается за счет кокса, поэтому для вагранок используют литейный кокс с пониженным содержанием серы.

Образующиеся окислы шлакуются известняком.

Для получения высококачественных сортов серого чугуна, а также легированного и ковкого чугуна применяют двойные (дуплекс) процессы: плавку в вагранке и дуговой или пламенной печи, что дает возможность перегреть чугун и выдать его точно заданного состава.

Стальное литье. Литейные свойства стали хуже, чем у чугуна: она не столь жидкотекуча и хуже заполняет форму. Усадка стали 2% и выше, поэтому усадочные раковины в отливках могут быть значительных размеров, сталь тугоплавка (температура плавления 1400 - 15400С). Чтобы избежать брака по усадочным раковинам, в формах, кроме выпоров, предусматривают наросты (прибыли), достаточные для питания жидкой сталью застывающей отливки, особенно в её верхних массивных частях.

Однако высокая прочность и вязкость стальных отливок определяет их преимущества перед другими видами литья, поэтому стальные отливки применяют для ответственных деталей.

Формовочные смеси для стальных отливок должны отличаться огнеупорностью и хорошей податливостью. Однако для сухих форм применяют тощие смеси из кварцевого песка и огнеупорной глины с добавкой отработанной смеси, а также быстротвердеющие смеси с жидким стеклом.

На литье идут доэвтектоидные углеродистые стали с содержанием 0.1 -.0.6% С, сталь Л15 - Л55 и легированные стали с марганцем, кремнием, никелем, хромом, медью, ванадием, молибденом, вольфрамом, титаном.

Сталь из малых конвертеров мартеновских печей и электропечей заливают в формы.

Емкость малых конвертеров -2 - 3 т. Чугун для них плавят в вагранке. Дутье в малый конвертер поступает через малый конвертер сбоку. Это позволяет, изменяя наклон конвертера, продувать металл по поверхности для сжигания выделяющейся окиси углерода и лучшего перегрева стали, которую выдают из конвертера при 16500С для большей жидко текучести.

Перегретая сталь годится для самых сложных отливок. В малых конвертерах, а также в мартеновских печах выплавляют главным образом, сталь обыкновенного качества, содержащую 0.2 - 0.3% С, а в электропечах - качественную углеродистую и легированную сталь.

Литье из сплавов цветных металлов. У кремнистых латуней и алюминиевых бронз усадка составляет 1.5 - 2.5%, и они сравнительно легко окисляются, поэтому при заливке должно быть обеспечено плавное заполнение форм.

Часто в одной опоке набивают несколько форм, соединенных питателями с общим стояком. Вес литниковой системы и прибылей иногда составляет до 150% от веса готовой отливки.

Медные сплавы для литья расплавляют в дуговых электропечах, индукционных печах со стальным сердечником и без сердечника, а также в пламенных печах.

На рис.48 изображена качающееся дуговая электропечь. В таких печах дуга независима: она зажигается между графитовыми электродами 1. Расплавление шихты происходит за счет тепла, излучаемого дугой. Для ускорения расплавления шихты и для обеспечения однородности состава металла печи покачивают с помощью поворотного механизма 2. Этим же механизмом наклоняют печь при сливе готового металла.

Рис.48. Качающаяся дуговая электропечь

На рис. 49 показана схема индукционной печи со стальным сердечником 1. Эти печи применяют для непрерывной массовой плавки металла одной марки, так как печь работает только при наличии кольца 2 из жидкого металла, представляющего по электрической схеме «виток» вторичной обмотки трансформатора и окружающего находящуюся под футеровкой первичную катушку 3. Расплавленный металл выливают из печи частями, вновь погружая каждый раз «свежий», чтобы быстро расплавить от соприкосновения с перегретым жидким металлом.

Рис.49. Схема индукционной печи со стальным сердечником

Пламенные печи применяют реже, так как печные газы окисляют медные сплавы. Кроме того, в этих печах расходуется много топлива.

Для расплавления алюминиевых и магниевых сплавов применяют ванные электропечи с излучающим нагревателем сопротивления. В небольших цехах используют горны.

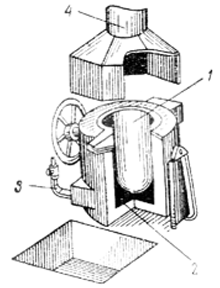

На рис.50. изображен поворотный пламенный тигельный горн со стальным тиглем 1. Топливо (мазут) подводится по трубе 3 и сгорает в пространстве 2; продукты горения отводятся через вытяжной колпак трубы 4.

Рис.50. Пламенный тигельный горн

Заливка форм, выбивка и очистка литья. Чугун подают на заливку в поворотном ковше, выложенном шамотным кирпичом. Для уменьшения теплопотерь применяют барабанные ковши или ковши с крышкой (рис. 51). В них удобно модифицировать чугун. Для разливки стали применяют стопорные ковши.

Рис.51. Ковш с крышкой

Остывшие отливки выбивают из формы с помощью встряхивающих решеток, вибраторов и других машин; стержни выбивают вручную, на пневматических машинах или гидрокамерах струей воды под давлением 30 - 100 ат.

Прибыли, литники и выпоры от стальных отливок отделяют газовой резкой, а от чугунных - пилами. Очищают отливки от остатков формовочных и стержневых смесей окатыванием в барабанах или пескоструйными, дробеструйными и дробеметными аппаратами. Применяют также песко-гидравлическую очистку, при которой струю воды с песком под давлением до 70 ати выше направляют на отливку.

Для зачистки заусенцев служат обдирочно-шлифовальные машины с крупнозернистыми абразивными кругами.