- •Минобрнауки России

- •Содержание

- •Прочностные расчеты тары………………………….…………………………….. 5

- •Введение

- •Практическое занятие № 7 Прочностные расчеты тары

- •1. Теоретические сведения

- •1.1. Факторы, влияющие на прочность тары

- •1.2. Усилия, действующие на тару

- •1.3. Расчет прочности картонной тары

- •1.4. Расчет прочности полимерных пленок

- •1.5. Расчет параметров амортизирующих прокладок

- •1.6. Силы, действующие на груз при перевозке

- •1. Продольные инерционные силы

- •2. Поперечные и вертикальные инерционные силы, действующие на грузы

- •3. Силы трения и ветровая нагрузка. Определение суммарных сил, действующих на груз

- •Программа работы

- •Практическое занятие № 8 Размещение и крепление груза в транспортном средстве и контейнере

- •1. Теоретические сведения Основные требования к размещению и креплению груза

- •Поперечная устойчивость автомобиля с грузом и устойчивость груза в кузове автомобиля Поперечная устойчивость автомобиля с грузом

- •Устойчивость автоцистерны

- •Устойчивость груза в кузове автомобиля

- •Способы крепления грузов для обеспечения устойчивости

- •Программа работы

- •Практическое занятие № 9 Использование грузоподъемности подвижного состава при перевозке различных видов груза

- •1. Теоретические сведения

- •Использование грузоподъемности пс при перевозке тарно-штучных грузов

- •Особенности использования грузоподъемности пс при перевозке навалочных грузов

- •Программа работы

- •Практическое занятие № 10 Погрузка и разгрузка грузов на автотранспорте

- •1. Теоретические сведения

- •Правила оформления перевозочных документов

- •Основные требования к таре и упаковке

- •Возможность совместной перевозки различных скоропортящихся грузов

- •Естественная убыль при перевозке скоропортящихся грузов

- •Особенности перевозки различных видов скоропортящихся грузов

- •Перевозка отдельных грузов

- •Программа работы

- •Практическое занятие № 11 Характеристики отдельных видов грузов и их влияние на организацию транспортного процесса

- •1. Теоретические сведения Руды и рудные концентраты

- •Твердые виды топлива

- •Нефть и нефтепродукты

- •Минерально-строительные материалы

- •Продукция металлургической и машиностроительной промышленности

- •Лесные грузы

- •Программа работы

- •Практическое занятие № 12 Таможенное оформления документов и страхование грузов

- •1. Теоретические сведения Обязанности и ответственность перевозчиков тяжеловесных и крупногабаритных грузов

- •Таможенное оформление Порядок производства таможенного оформления

- •Основное таможенное оформление

- •Документы и сведения, необходимые для таможенного контроля

- •Таможенное оформление товаров, перемещаемых физическими лицами

- •Особенности таможенного оформления товаров, перемещаемых физическими лицами, в пунктах пропуска через государственную границу Российской Федерации

- •Таможенные режимы и условия их применения

- •Страхование грузов Страхование грузов при международных автотранспортных перевозках и ответственность грузоперевозчика

- •Страхование грузов при автотранспортных перевозках внутри страны

- •Программа работы

- •2. Перечислите в рабочих тетрадях обязанности перевозчиков тяжеловесных и крупногабаритных грузов.

- •10. Каковы особенности страхование грузов при автотранспортных перевозках внутри страны? Библиографический список

- •Дополнительная литература

Программа работы

1. Внимательно изучите теоретические сведения.

2. Укажите в рабочих тетрадях факторы, влияющие на прочность тары.

3. Начертите рис.1 и запишите формулы для вычисления статического сжимающего усилия и горизонтальной инерционной силы.

4. Перечислите формулы для расчета сжимающего усилия, которое должна выдерживать картонная транспортная тара при штабелировании на складе.

5. Запишите в рабочих тетрадях основные зависимости для расчета прочности полимерных пленок и параметров амортизирующих прокладок. Перепишите и разберите решение задач №1 и 2.

6. Перечислите силы, действующие на груз при его перемещении автотранспортным средством.

7. Укажите в рабочих тетрадях силы (продольные, поперечные, вертикальные инерционные, давления ветра и трения), действующие во время перевозки грузов силы.

Практическое занятие № 8 Размещение и крепление груза в транспортном средстве и контейнере

Цель работы: Ознакомление с основными требованиями к размещению и креплению груза. Изучение вариантов устойчивого крепления груза в кузове автомобиля и способы его крепления.

1. Теоретические сведения Основные требования к размещению и креплению груза

Выбор схемы размещения груза в автотранспортном средстве (АТС) должен сопровождаться расчетом допустимых нагрузок и надежности крепления груза. Расчет загрузки и крепления груза в АТС или контейнере должен быть выполнен таким образом, чтобы не превысить весовые ограничения как со стороны АТС, так и автомобильной дороги, по которой планируется перевозка, и обеспечить:

- сохранность груза при перевозке;

- сохранность АТС и контейнеров;

- наиболее полную загрузку АТС или контейнера по грузоподъемности и грузовместимости;

- разумную стоимость крепежных и вспомогательных материалов.

Для составления плана размещения ГМ в АТС или контейнере необходимо иметь следующие данные:

• внутренние размеры (длина, ширина, высота) грузового помещения АТС или контейнера;

• размеры дверных проемов (ширина, высота) или грузовых люков;

• параметры грузоподъемности и грузовместимости;

• наибольшая допустимая удельная нагрузка на пол АТС или контейнера.

Несмотря на стандартизацию внешних размеров контейнеров, их внутренние размеры различаются, что связано с использованием для изготовления контейнеров разными производителями различных материалов. Размеры железнодорожных вагонов также различаются в зависимости от модели и организации-изготовителя. Характеристики ПС разных автотранспортных организаций (АТО) могут отличаться весьма существенно, поэтому данные по ПС необходимо получать непосредственно от перевозчика.

При размещении груза в контейнере и ПС необходимо соблюдать следующие основные условия:

должны быть учтены свойства груза в соответствии с манипуляционными знаками по ГОСТ 14192–96 и знаками опасности по ГОСТ 19433–88, свойства упаковки и защитных покрытий внутренних поверхностей ПС и контейнеров;

грузы должны быть уложены и закреплены таким образом, чтобы исключить возможность перемещения ГМ в процессе перегрузки или транспортирования любым видом транспорта;

для крепления груза могут быть использованы деревянные щиты, прокладки из толстолистовой фанеры, полимеры с пористой структурой типа пенопласта, надувные оболочки, мешки с отходами волокон, древесной стружкой или опилками, гофрированный картон, ленты текстильные и металлические, сеть из растительных и синтетических канатов, доски, брусья, клинья и другие материалы;

для обеспечения несмещаемости груза внутри контейнера следует по возможности использовать прокладочный материал с высокими фрикционными свойствами, например листы резины, бризол, рубероид и т.п.;

при размещении грузов с зазорами у каждого поперечного ряда грузов вдоль зазора следует устанавливать стойки, скрепляя их между собой для устойчивости;

одно или несколько ГМ, расположенных посередине контейнера, следует крепить с обеих сторон распорками с упором их в боковые стенки и пол. В местах упора распорок необходимо подкладывать брусья, доски, щиты и т.п.;

при укладке грузов в непрочной таре должны быть предусмотрены меры, исключающие повреждение груза (применение соответствующих прокладок, сепарации и т.п.);

в один контейнер следует укладывать грузы, совместимые по своим физико-химическим свойствам;

максимальная масса ГМ, которое может быть установлено погрузчиком в контейнере, определяется из условия нагрузки на ось погрузчика не выше 2730 кг;

укладка ГМ в контейнере должна производиться от боковых стенок к его продольной оси с оставлением зазора (в случае некратности размеров груза и контейнера) вдоль продольной оси контейнера;

смещение центра тяжести груза по длине от геометрического центра не должно превышать 600 мм для контейнера типа 1C и 1200 мм – для контейнера типа 1А;

для обеспечения циркуляции воздуха внутри контейнера грузы, выделяющие влагу, следует укладывать на поддоны, деревянные решетки и другие прокладки из упаковочного материала;

не допускается использование одного вида груза в качестве заполнителя пустот для другого груза;

при выборе сепарационных и крепежных материалов рекомендуется использовать материалы многократного применения для сокращения отходов и мусора после выгрузки;

если контейнер следует в страну, в которой действуют карантинные правила в отношении обработки лесоматериалов, необходимо учесть, чтобы вся древесина в контейнере, упаковочных материалах и грузе соответствовала этим правилам. В подтверждение следует вложить или прикрепить на видном месте в контейнере копию Свидетельства об обработке древесных материалов;

крепление груза со стороны двери контейнера является обязательным при расстоянии до двери более 100 мм, при этом нагрузка должна передаваться на угловые стойки контейнера, а не на дверь;

• по окончании загрузки контейнера должна быть обеспечена возможность свободного открытия и закрытия двери. С этой целью

рекомендуется устанавливать деревянные распорки между задними стойками или применять другие меры для сохранения возможности свободного открывания дверей на всем пути транспортирования;

• при загрузке контейнера грузами разной массы и в различной таре грузы большей массы или в жесткой таре необходимо укладывать на нижние ярусы, грузы меньшей массы или в непрочной (фанерной, картонной и др.) таре – на верхние;

• грузы с различной упаковкой следует укладывать отдельно; не допускается укладка груза в обрешетке вместе с картонными коробками или мешками;

при загрузке в контейнеры оборудования без тары или металлических изделий, не подлежащих штабелированию, не допускается их установка друг на друга;

размещение крупногабаритных и тяжеловесных грузов, заполняющих контейнер не полностью, производится с учетом допустимых нагрузок, обеспечения оптимальных условий крепления ГМ и заданного положения центра тяжести контейнера;

грузы, имеющие острые углы или выступы, следует укладывать отдельно с применением прокладочных материалов, способных защитить другой груз от повреждения;

• грузы, выделяющие влагу или чувствительные к ее воздействию, следует сепарировать мешковиной, бумагой, либо в контейнер следует помещать влагопоглощающий материал, например силикагель, или специальную влагопоглощающую бумагу (типа нон свит), которой покрывают внутренние поверхности контейнера;

• жидкий груз в таре следует укладывать на нижний ярус; в случае, если возможна укладка поверх него других грузов, необходимо применение между ними сепарации из досок толщиной не менее 20 мм или листов фанеры достаточной площади, равномерно распределяющей нагрузку между ярусами;

• загрузку контейнеров пакетированными грузами необходимо производить с минимальными зазорами между пакетами. Показателем оптимального размещения пакетированного груза в контейнере является остаточная площадь контейнера, когда она составляет меньше площади одного пакета, а объемная масса размещенного груза составляет не менее 430 или 530 кг/м3 для контейнеров 1А и 1C соответственно;

• укладку ГМ в несколько ярусов, при наличии технологической возможности, необходимо производить вперевязку так, чтобы каждый последующий ярус придавал устойчивость грузу предыдущих ярусов.

Обоснование параметров крепления. Для размещения и крепления груза используют растяжки (обвязки), стойки, подкладки, прокладки, распорные и упорные бруски, торцовые и боковые стойки, которые должны полностью компенсировать усилия, способствующие перемещениям груза. Вместо креплений разового использования применяют крепления многоразового использования. Рекомендации по креплению основных видов массовых грузов приведены в табл. 1.

Растяжки (обвязки) изготовляют из проволоки, стали полосовой, круглой, квадратной, шестигранной, цепей, стальных тросов и других материалов. Каждую растяжку закрепляют одним концом за детали груза, другим – за детали кузова.

В кузовах с наружными стоечными скобами растяжки пропускают под деревянными бортами. Если у кузова металлические борта, растяжки пропускают под ними или над ними. Крепить груз растяжками над бортами можно в случаях, когда место закрепления растяжки к грузу находится выше бортов кузова. При необходимости борта могут быть опущены и закреплены установленным порядком.

Проволочная растяжка должна состоять не менее чем из двух нитей. Число нитей в растяжке и площадь ее поперечного сечения определяют в наиболее слабом сечении между местами закрепления, а не в местах прилегания к скобам и другим деталям груза, за которые крепятся растяжки.

Для надежного закрепления проволочной растяжки концы проволоки обводят 2–3 раза вокруг скоб и других деталей кузова или груза, а затем не менее трех раз вокруг растяжки. Растяжки изготовляют также из полосовой стали с применением натяжных устройств. Такие растяжки не должны касаться бортов платформы.

Металлические стержни и полосовые стальные растяжки крепят к грузу при помощи сварки или болтовых соединений.

Таблица 1

Крепление основных видов грузов

|

Груз |

Перемещение |

Крепление |

|

Штучный и тяжеловесный с плоскими опорами |

Поступательное перемещение вдоль и поперек кузова |

Торцовые и боковые стойки, бруски, растяжки (обвязки) |

|

Опрокидывание вдоль и поперек кузова |

Растяжки (обвязки), подкосы | |

|

Цилиндрической формы или на колесах |

Поступательное перемещение вдоль и поперек кузова |

Бруски, растяжки (обвязки) |

|

Перекатывание вдоль и поперек кузова |

Бруски, растяжки (обвязки) | |

|

Однородный, уложенный штабелями |

Продольное перемещение вдоль кузова и поперечный развал штабеля |

Боковые стойки, обвязки. щиты, прижимы |

|

Длинномерный |

Продольное и поперечное перемещения, опрокидывание поперек кузова |

Растяжки (обвязки), прижимы, подкосы, упоры |

Стойки применяют для ограждения и закрепления грузов. На кузовах их устанавливают в боковые и торцовые стоечные скобы. Высота боковых стоек над полом с внутренними стоечными скобами должна быть не более 3100 мм. Стойки следует изготовлять из дерева круглого сечения. Диаметр стоек 120–140 мм в нижнем отрубе и не менее 90 мм в верхнем. Допускается изготовление стоек из пиломатериалов сечением 90х120 мм с прямыми волокнами.

Противоположные боковые стойки должны иметь верхнее или верхнее и среднее поперечные крепления из проволочных стандартных стяжек, дерева или других материалов. Расстояние от верхнего крепления до груза должно составлять 25–100 мм, а до вершин стоек–не менее 50 мм. Среднее крепление выполняют так, чтобы груз его не касался.

Торцовые и боковые стойки для обеспечения плотного прилегания к бортам платформ с наружными стоечными скобами затесывают по всей высоте борта. Применяют короткие стойки, устанавливаемые в торцовые и боковые наружные стоечные скобы кузовов, их длина должна быть не менее высоты борта.

Подкладки и прокладки применяют для обеспечения механизации грузовых операций, рассредоточения нагрузок, предохранения груза от повреждений. Высота подкладок и прокладок должна быть не менее 25 мм. Можно использовать составные по высоте и ширине подкладки и прокладки из двух соединенных между собой частей. Подкладки, составные по ширине при перевозке грузов и составные по высоте при транспортировании длинномерных грузов на прицепах, применять не разрешается. Соединять составные подкладки и прокладки можно гвоздями, болтами, скобами так, чтобы исключалась возможность перемещения составных частей относительно друг друга.

Длина поперечных прокладок должна быть равна ширине кузова. Выход конца прокладок за погруженный груз разрешается до 200 мм, если при этом обеспечивается габарит погрузки. Поперечные прокладки, как правило, укладывают одна над другой на расстоянии не менее 500 мм от концов груза и не менее 300 мм от стоек.

Упорные и распорные бруски при креплении грузов располагают, как правило, вдоль или поперек кузова. Высота брусков должна быть не менее 50 мм. В случае крепления груза от перемещений вдоль кузова поперек него укладывают деревянные бруски, равные по ширине доскам пола, так, чтобы каждый брусок располагался на одной доске.

Подкладки, прокладки, упорные и распорные бруски изготовляют из пиломатериалов, металла различных профилей и других материалов. Крепление подкладок, прокладок, упорных и распорных брусков осуществляют, как правило, гвоздевыми, болтовыми и сварными соединениями.

Допускаемые усилия на детали и узлы кузовов от креплений грузов приведены в табл. 2.

Таблица 2

Допускаемые усилия на детали и узлы кузовов от креплений грузов

|

Тип крепления |

Усилие, кН |

|

Стоечная скоба: |

|

|

прикрепленная |

25 |

|

литая приварная |

50 |

|

Опорный кронштейн с торцовой стороны кузова: |

|

|

литой при передаче нагрузки от растяжки под углом 90° |

65 |

|

то же 45° |

91 |

|

сварной при передаче нагрузки от растяжки под углом 90° |

100 |

|

то же 45° |

142 |

|

Увязочное устройство внутри кузова |

75 |

|

Две угловые стойки кузова при передаче нагрузки вдоль вагона на высоте от пола, мм: |

|

|

100 |

460 |

|

650 |

378 |

|

Боковая стойка кузова при передаче нагрузки поперек на высоте 100 мм |

70 |

|

Торцовый порожек |

437 |

|

Верхнее увязочное устройство |

21 |

|

Среднее увязочное устройство |

25 |

|

Нижнее увязочное устройство |

50 |

Для расчета креплений грузов от поперечных перемещений используют методику нормирования инерционных и удерживающих сил. Сложность задачи нормирования этих сил заключается в необходимости учета большого числа факторов, оказывающих влияние на устойчивость груза в кузове. К ним, в первую очередь, относятся характеристики подвижного состава, внутреннего строения автомобильной дороги и груза. Рекомендуется устанавливать нормативные значения поперечной горизонтальной силы, соответствующие максимальным или близким к ним значениям поперечного ускорения груза, а вертикальной – значения, примерно равные средним значениям вертикального ускорения груза. Полученные результаты сопоставляют с данными аналогичных испытаний автотранспортных средств и способов крепления грузов. Окончательное решение принимают на основании анализа результатов расчетов и испытаний, проведенных на различных дорогах в разных условиях.

Нормативный коэффициент трения скольжения для соответствующих пар трения, например дерево–дерево, устанавливают на уровне средних значений, определенных в результате проведенных исследований. Связующим элементом при этом является значение нормативного коэффициента:

,

,

где

![]() ,

,![]() – нормативное и максимальное значения

поперечной инерционной силы;

– нормативное и максимальное значения

поперечной инерционной силы;

![]() ,

,

![]() – нормативное и максимальное значения

вертикальной инерционной силы;

– нормативное и максимальное значения

вертикальной инерционной силы;

![]() ,

,

![]() – нормативное и минимальное значения

коэффициента трения.

– нормативное и минимальное значения

коэффициента трения.

Допускаемые напряжения для материала крепления:

![]() .

.

При проверке распорных брусков на продольный изгиб допускаемая нагрузка на брусок прямоугольного сечения определяется по формуле

![]() ,

,

где

![]() – коэффициент ослабления допускаемого

напряжения;

– коэффициент ослабления допускаемого

напряжения;

![]() –предел

прочности на сжатие;

–предел

прочности на сжатие;

![]() –расчетная

площадь сечения деталей.

–расчетная

площадь сечения деталей.

Коэффициент

ослабления допускаемого напряжения

![]() находят в зависимости от гибкости бруса

находят в зависимости от гибкости бруса![]() .

Если

.

Если![]() ,

то

,

то

![]() ,

если

,

если![]() ,

то

,

то![]() .

.

Гибкость бруса составляет

![]() ,

,

где

![]() – приведенная длина бруса (

– приведенная длина бруса (![]() );

);

![]() –коэффициент

длины (

–коэффициент

длины (![]() =1,0,

если оба конца бруса закреплены шарнирно;

2,0 – один конец защемлен, а другой,

свободный, нагружен; 0,8 – один конец

защемлен, другой закреплен шарнирно;

0,65 – оба конца защемлены);

=1,0,

если оба конца бруса закреплены шарнирно;

2,0 – один конец защемлен, а другой,

свободный, нагружен; 0,8 – один конец

защемлен, другой закреплен шарнирно;

0,65 – оба конца защемлены);

![]() –минимальный

радиус инерции:

–минимальный

радиус инерции:

![]() ,

,

где

![]() – минимальный экваториальный момент

инерции: для бруска прямоугольного

сечения

– минимальный экваториальный момент

инерции: для бруска прямоугольного

сечения![]() ;

для бруска круглого сечения

;

для бруска круглого сечения![]() ;

;![]() – толщина бруска;

– толщина бруска;![]() –

ширина бруска;

–

ширина бруска;

![]() – диаметр бруска.

– диаметр бруска.

Отдельные грузовые места допускается устанавливать на пол без подкладок, например, в случае расположения центра масс груза над продольной осью кузова и передаче массы груза непосредственно на хребтовую балку (рис. 1).

Рис. 1. Пример расположения грузовых мест в кузове автомобиля

Размещая груз на поперечных деревянных подкладках, рекомендуется их длину принимать равной ширине кузова между боковыми бортами. При нагрузке на одну подкладку более 200 кН допускается применение двух составных по ширине подкладок одинаковой высоты. Расчет подкладок на допускаемое напряжение изгиба и смятия выполняется с учетом вертикальной динамической нагрузки и положения подкладки по длине.

Доски пола кузова рассчитывают на изгиб с учетом вертикальной динамической нагрузки. Для настила пола платформы применяют сосновые или еловые доски первого сорта толщиной 48–55 мм, шириной на четырехосных платформах 150 мм, на двухосных – 140 мм.

Запас устойчивости груза с учетом прочности крепления в расчетах на поступательное перемещение при действии продольных сил принимается равным единице, при действии поперечных усилий для габаритных грузов – 1,25, для негабаритных грузов и грузов на транспортерах – 1,5.

Крепление

груза от поступательных перемещений

осуществляется растяжками (обвязками),

упорными и распорными брусками и другими

приспособлениями. Продольное

![]() и поперечное

и поперечное![]() ,

усилия, которые должны воспринимать

крепления, определяют по формуле:

,

усилия, которые должны воспринимать

крепления, определяют по формуле:

![]() ;

;

![]() .

.

Эти усилия могут воспринимать как крепления одного вида, так и сочетания нескольких видов креплений:

![]() ;

;

![]() ,

,

где

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() –

доля продольного или поперечного усилия,

воспринимаемая соответственно растяжками,

брусками, вязками и др.

–

доля продольного или поперечного усилия,

воспринимаемая соответственно растяжками,

брусками, вязками и др.

Рис. 2. Схема для расчета растяжек

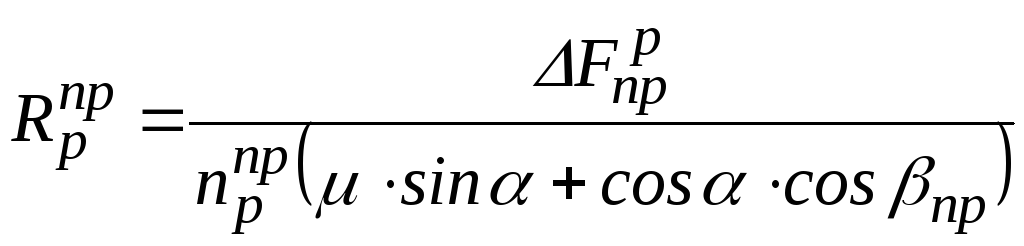

Усилие в растяжках при расчете крепления грузов с учетом увеличения сил трения от вертикальных составляющих усилия в креплении (рис. 2):

для первого сочетания сил

;

;

для второго сочетания сил

,

,

где

![]() ,

,![]() – усилия в растяжке;

– усилия в растяжке;

![]() ,

,

![]() – число растяжек, работающих одновременно

в одном направлении;

– число растяжек, работающих одновременно

в одном направлении;

![]() –угол

наклона растяжки к полу кузова;

–угол

наклона растяжки к полу кузова;

![]() ,

,

![]() – углы между проекцией растяжки на

горизонтальную плоскость и соответственно

продольной и поперечной осями кузова.

– углы между проекцией растяжки на

горизонтальную плоскость и соответственно

продольной и поперечной осями кузова.

Число

нитей проволоки в растяжке определяется

по большему усилию

![]() или

или![]() .

Если растяжка предназначена для работы

только в одном направлении (продольном

или поперечном), ее рассчитывают от

действия сил только первого или только

второго сочетания. При расчете крепления

длинномерных и негабаритных грузов не

рекомендуется рассчитывать растяжку

на действие усилий как первого, так и

второго сочетаний. Целесообразно

комбинированное крепление таких грузов,

например, от продольных сдвигов

растяжками, а от поперечных – брусками.

.

Если растяжка предназначена для работы

только в одном направлении (продольном

или поперечном), ее рассчитывают от

действия сил только первого или только

второго сочетания. При расчете крепления

длинномерных и негабаритных грузов не

рекомендуется рассчитывать растяжку

на действие усилий как первого, так и

второго сочетаний. Целесообразно

комбинированное крепление таких грузов,

например, от продольных сдвигов

растяжками, а от поперечных – брусками.

Бруски к вагону крепят гвоздями, болтами и др.

Усилие в растяжке для крепления груза от продольного или поперечного смещения:

![]() ,

,

где

![]() – число обвязок.

– число обвязок.

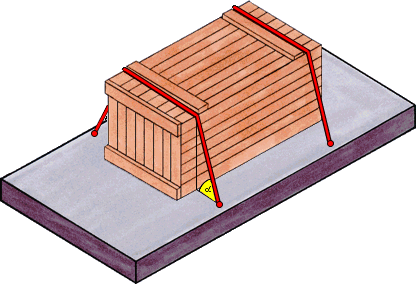

Различные варианты крепления груза приведены на рис. 3.

Рис. 3. Варианты крепления груза растяжками

Грузы цилиндрической формы и на колесном ходу подвержены перекатыванию. От перекатывания их закрепляют упорными брусками и растяжками. Вначале определяют число гвоздей для крепления одного упорного бруска, препятствующего перекатыванию груза соответственно вдоль и поперек кузова (рис. 4):

|

|

|

|

Рис. 4. Схема для расчета крепления упорного бруска | |

;

;

.

.

Затем определяют усилие в растяжке (рис. 5):

,

,

где

![]() – проекция

кратчайшего расстояния от ребра

опрокидывания до растяжки на поперечную

вертикальную ось.

– проекция

кратчайшего расстояния от ребра

опрокидывания до растяжки на поперечную

вертикальную ось.

Площадь сечения растяжек составляет

![]() ,

,

где

![]() – усилие в

растяжке (обвязке);

– усилие в

растяжке (обвязке);

![]() –допускаемое

напряжение.

–допускаемое

напряжение.

Рис. 5. Схема для расчета усилия в обвязке

Подкладки

от перемещения по полу кузова закрепляют

в случае, когда сила трения

![]() между грузом и подкладками больше силы

трения

между грузом и подкладками больше силы

трения![]() между подкладками и полом кузова.

между подкладками и полом кузова.

При креплении подкладок брусками (рис. 6) число гвоздей для соединения одного бруска с досками пола кузова определяется:

- вдоль пола:

;

;

- поперек пола:

.

.

Рис. 6. Схема крепления автомобиля

Особенности расчета крепления автомобилей. Продольная устойчивость автомобилей при резком торможении определяется высотой брусков; числом колес, под которые они уложены; местом установки брусков (под передние или задние колеса); положением машины относительно направления движения автомобиля, а также зависит от их заторможенности ручным тормозом и включения первой или задней передачи.

Проволочное крепление в сочетании с упорными брусками повышает устойчивость автомобилей. Повысить продольную устойчивость двухосных машин можно креплением задних колес четырьмя продольными и двумя боковыми брусками, а трехосных машин – креплением каждого колеса задних осей двумя продольными и одним боковым брусками. У трехосной машины может быть выполнено крепление каждого переднего колеса двумя продольными и одним боковым брусками, а каждого колеса задней тележки с наружных сторон – одним боковым и одним продольным брусками.

Наиболее целесообразны следующие схемы крепления колесных машин устройствами разового использования:

в незаторможенном состоянии – упорными брусками и проволочными растяжками;

в заторможенном состоянии – упорными брусками, размещенными под затормаживаемыми колесами, и проволочными растяжками. Высота брусков должна составлять 10–15 % диаметра колёс.

Условия устойчивости колесного груза:

- при расположении вдоль прицепа (полуприцепа)

![]() ;

;

- при расположении поперек прицепа (полуприцепа)

![]() ,

,

где

![]() ,

,

![]() – соответственно

продольное и поперечное инерционные

усилия:

– соответственно

продольное и поперечное инерционные

усилия:

![]() ;

;![]() ;

;![]() – сила

сопротивления перемещению груза:

– сила

сопротивления перемещению груза:

![]() ;

;![]() – коэффициент сопротивления перемещению

груза;

– коэффициент сопротивления перемещению

груза;![]() ,

,

![]() – усилия в растяжках.

– усилия в растяжках.

Сопротивление перемещению колесных грузов, создаваемое трением в подшипниках колес, в большинстве случаев является весьма незначительным.

Поэтому коэффициент сопротивления можно определить

- для незаторможенного и неподклиненного груза

![]() ;

;

- для незаторможенного и частично или полностью подклиненного груза

![]() ;

;

- для частичного или полностью заторможенного, но неподклиненного груза

![]() ;

;

- для частично или полностью заторможенного и подклиненного груза

![]() ;

;

где

![]() – коэффициент трения качения колеса

по полу кузова;

– коэффициент трения качения колеса

по полу кузова;![]() – нагрузка, передаваемая на опорную

поверхность кузова от незаторможенных

и неподклиненных колес груза;

– нагрузка, передаваемая на опорную

поверхность кузова от незаторможенных

и неподклиненных колес груза;![]() – коэффициент трения скольжения колеса

по опорной поверхности кузова;

– коэффициент трения скольжения колеса

по опорной поверхности кузова;![]() – нагрузка, передаваемая на опорную

поверхность кузова от заторможенных

колес груза;

– нагрузка, передаваемая на опорную

поверхность кузова от заторможенных

колес груза;![]() – коэффициент

сопротивления перемещению груза,

создаваемый брусками, установленными

у незаторможенных колес;

– коэффициент

сопротивления перемещению груза,

создаваемый брусками, установленными

у незаторможенных колес;

![]() – нагрузка, передаваемая на опорную

поверхность кузова от незаторможенных,

но подклиненных колес груза;

– нагрузка, передаваемая на опорную

поверхность кузова от незаторможенных,

но подклиненных колес груза;![]() – коэффициент сопротивления перемещению

груза, создаваемый брусками, установленными

у заторможенных колес;

– коэффициент сопротивления перемещению

груза, создаваемый брусками, установленными

у заторможенных колес;![]() – нагрузка, передаваемая на опорную

поверхность кузова от заторможенных и

подклиненных колес груза.

– нагрузка, передаваемая на опорную

поверхность кузова от заторможенных и

подклиненных колес груза.

Определяя коэффициент сопротивления для подклиниваемого груза, необходимо иметь в виду, что его значения зависят от высоты брусков; числа брусков, укладываемых под колеса, и направления перемещения груза – вперед или назад. Проведены испытания по установлению указанного коэффициента с двухосным автомобилем массой 6–4 т, нагрузка от передних колес которого 3,0 т, задних–3,4 т.

Были использованы бруски высотой 12 % диаметра колес. Значения коэффициента оказались 0,344 для неподклиненного автомобиля с заторможенными задними колесами и 0,7 – для автомобиля с заторможенными задними колесами, под передние колеса которого были установлены бруски. Коэффициент сопротивления для машин с заторможенными колесами, у которых брусками высотой 10–15 % диаметра колес закреплены передние и задние колеса, принимается 0,85–0,95.

Размещение груза в кузове автомобиля. При подготовке груза к транспортировании отправитель обязан проверить надежность его крепления внутри упаковки, прочность тех узлов и деталей, которые будут воспринимать усилия от крепления. В случае необходимости груз оборудуют приспособлениями для крепления: кольцами, скобами, петлями и др.

Подвижной состав для доставки груза выбирают с учетом обеспечения сохранности и лучшего использования вместимости (грузоподъемности). Груз в кузове автомобиля размещают в пределах габарита погрузки при условии нахождения автомобиля на прямом горизонтальном участке дороги и совпадения в одной вертикальной плоскости продольных осей дороги и подвижного состава. Груз или его выступающие части можно размещать в пределах габарита погрузки и на расстоянии большем, чем длина кузова.

При размещении грузов в кузове их общий центр масс (ЦМ) должен располагаться над серединой кузова в вертикальной плоскости на пересечении продольной и поперечной осей. Оси автомобиля при этом загружаются равномерно. Поперечное смещение общего ЦМ грузов от вертикальной плоскости, в которой находится продольная ось, допускается не более 100 мм. Если нельзя обеспечить равномерное размещение грузов, допускается продольное смещение ЦМ грузов от вертикальной плоскости, в которой находится поперечная ось вагона, не более чем на l/s длины базы автомобиля. Одновременно необходимо, чтобы нагрузка на каждую ось двухосного или тележку многоосного автомобиля или прицепа не превышала половины грузоподъемности, установленной для данного типа транспортного средства с учетом допускаемого перегруза.

В целях устранения негабаритности или улучшения использования грузоподъемности (вместимости) автомобиля в виде исключения для грузов (кроме обрессоренных и длинномерных), в том числе и при несимметричном размещении в кузове грузов различной массы, допускается смещение общего ЦМ.

При размещении в полуприцепе нескольких единиц груза (рис. 7) нагрузки на колесные пары подвижного состава определяют по формуле:

![]() ,

,

откуда

![]() ,

,

![]()

где

![]() ,

,

![]() – нагрузки на колесные пары или оси;

– нагрузки на колесные пары или оси;![]() ,

,![]() ,

…,

,

…,![]() –

расстояние

от точки А до проекции ЦМ груза на

продольную ось кузова;

–

расстояние

от точки А до проекции ЦМ груза на

продольную ось кузова;

![]() – база автомобиля или полуприцепа.

– база автомобиля или полуприцепа.

Знак «–» в уравнении ставят, когда ЦМ груза расположен слева от точки А, знак «+»–справа.

Рис. 7. Схема определения нагрузок на тележки полуприцепа

При перевозке навалочных грузов, также при определении возможной степени загрузки автомобилей-самосвалов, следует учитывать величину естественного откоса груза.

При

механической погрузке над кузовом

образуется пирамидальное возвышение

(шапка), высота которой

![]() зависит, в первую очередь, от угла

естественного откоса (рис. 8).

зависит, в первую очередь, от угла

естественного откоса (рис. 8).

Рис. 8. Схема размещения навалочного груза в кузове самосвала

(поперечный разрез)

Объем груза при полном использовании грузоподъемности:

![]() ,

,

где

![]() – грузоподъемность, т;

– грузоподъемность, т;![]() – объемная масса груза, т/м3.

– объемная масса груза, т/м3.

В

случае использования всего объема

кузова автомобиля объем перевозимого

груза должен быть равен сумме рабочего

объема кузова

![]() и объема «шапки»

и объема «шапки»![]() :

:

![]() .

.

При размерах кузова и заполнении его грузом (рис. 8):

![]() ,

,

![]() ,

,

где

![]() – площадь пола кузова, м2;

– площадь пола кузова, м2;

![]() – внутренняя ширина кузова, м;

– внутренняя ширина кузова, м;![]() – угол естественного откоса.

– угол естественного откоса.

Можно

принимать

![]() м, тогда

м, тогда

![]() ,

,

откуда необходимый объем кузова

![]() .

.

Если

фактический объем кузова будет меньше

![]() ,

будет наблюдаться недогрузка автомобиля,

а если больше – перегрузка. При угле

естественного откоса равном 30,

фактический объем перевозимого груза

может на 20-25 % превышать геометрический

объем кузова.

,

будет наблюдаться недогрузка автомобиля,

а если больше – перегрузка. При угле

естественного откоса равном 30,

фактический объем перевозимого груза

может на 20-25 % превышать геометрический

объем кузова.