- •Лекция № 13

- •1. Способы формообразования заготовок из порошков: прессование (холодное, горячее, гидростатическое, мундштучное), прокатка. Суспензионное литьё. Спекание изделий. Отделочные операции.

- •2. Технологические требования, предъявляемые к конструкциям деталей из металлических порошков.

- •3. Металлокерамические материалы: антифрикционные, фильтры, «потеющие», фрикционные и др.

Лекция № 13

1. Способы формообразования заготовок из порошков: прессование (холодное, горячее, гидростатическое, мундштучное), прокатка. Суспензионное литьё. Спекание изделий. Отделочные операции.

2. Технологические требования, предъявляемые к конструкциям деталей из металлических порошков.

3. Металлокерамические материалы: антифрикционные, фильтры, «потеющие», фрикционные и др.

Формование заготовок или изделий из металлических порошков осуществятся путем холодного прессования в металлических формах, мундштучного или холодной прокаткой.

Схема прессования в металлической форме приведена на рис.1.

Рис.1. Схема прессования в металлической форме: а-одностороннее;

б-двустороннее; 1-пуансон, 2-матрица, 3-порошок, 4-вкладыш,

5-второй пуансон

Холодное прессование порошков осуществляется под большим давлением (30—1000 МПа). Нижний предел давления используется для мягких металлов и сплавов. Плотность отпрессованного изделия зависит главным образом от давления, свойств металлического порошка и отношения высоты изделия к диаметру. Но даже при очень высоких давлениях за счет пористости не удается получить компактного металла. Одним из недостатков прессования в металлических формах является неравномерная плотность изделий по высоте и сечению, что объясняется влиянием сил трения зерен порошка о стенки пресс-формы. Для уменьшения неоднородности свойств используют двустороннее прессование (рис.30,б), а для деталей сложной формы — прессование с несколькими пуансонами с независимым перемещением. Прессованием получают небольшие изделия с массой не более 1,5 кг.

Для получения изделий с большим отношением длины к диаметру применяют прессование выдавливанием (рис. 2). При этом виде прессования в смесь добавляют пластификатор в количестве 10%, получая пластичную массу.

Рис. 2. Схема мундштучного прессования: 1-пуансон, 2-контейнер,

3-порошок, 4-матрица

Рис.3. Схема гидростатического прессования: 1-цилиндр высокого

давления, 2-эластичная оболочка, 3-порошок, 4-жидкость,

5-трубопрод к насосу высокого давления

Пластичная масса выдавливается через матрицу, которая может быть любой сложности. С применением иглы можно получить полые профили. Изделия, получаемые мундштучным прессованием, имеют равномерную плотность, их длина может достигать 300 мм.

Гидростатическое прессование используют для изготовления заготовок с большой массой (рис. 3). Металлический порошок засыпают в герметичную эластичную оболочку, которую помещают в цилиндр высокого давления, где подвергают всестороннему сжатою жидкостью. Для получения заготовок с массой до 0.5 т и длиной до 1м резиновую оболочку помещают в перфорированную металлическую гильзу. Давление жидкости при этом способе составляет 80 - 3000 мПа.

При гидростатическом прессовании не требуются дорогостоящие пресс-формы, достигается равномерное и всестороннее сжатие порошка, что обеспечивает однородную плотность заготовок или изделий. Для достижения точных размеров заготовки должны подвергаться дополнительной

обработке.

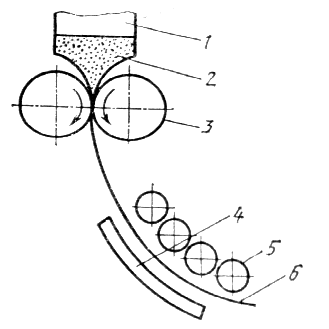

Холодной прокаткой из порошков получают ленту, листы, различные профильные и многослойные материалы. Схема прокатки ленты приведена на рис. 4. Из бункера 1 порошок 2 под действием силы тяжести поступает в пространство между валиками и обжимается ими, при этом объем порошка уменьшается в несколько раз. Обычно толщина прокатываемой ленты составляет 1% диаметра валка. Прокатка порошков осуществляется при небольшой скорости вращения валков в пределах 0.5-50 обмин. Валки обычно располагаются в горизонтальной плоскости; при расположении последних в вертикальной плоскости требуется приспособление для подачи порошка в виде наклонного желоба или шнека. Прокаткой можно получать двух- и трехслойные ленты из различных материалов.

Рис. 4. Схема прокатки порошка: 1-бункер, 2-порошок, 3-валки,

4-направляющая, 5-ролики, 6-прокатанная лента

Шликерное литье используют для изготовления изделий небольших размеров сложной формы. Шликер представляет собой смесь металлического порошка с жидкостью (вода, расплавленный парафин и др.). Основная часть жидкости легко удаляется после литья в форму под давлением. Для полного удаления жидкости проводят нагрев изделия в вакууме.

Спекание - весьма ответственная операция технологического процесса. В результате спекания отформованные заготовки и изделия приобретают требуемые физико-механические свойства.

При спекании происходят сложные физические и физико-химические процессы - рекристаллизация, самодиффузия, восстановление поверхностных оксидов и др. Механическая связь между частицами, образовавшаяся в процессе формования, заменяется межатомной, за счет чего изделие приобретает необходимую прочность. В процессе спекания происходит усадка, уменьшается пористость и возрастает плотность материала.

Спекание изделий из однородных металлических порошков происходит при температуре, составляющей 70-90 % температуры плавления металла. Например, температура спекания изделий из медного порошка 840—890 0С.

Спекание изделий из смеси нескольких металлических порошков можно производить в твердой фазе или при наличии твердой и жидкой фаз. В первом случае температура спекания несколько ниже температуры наиболее легкоплавкого металла, во втором - выше температуры наиболее легкоплавкого металла, но ниже температуры плавления основного компонента.

Второй случай на практике применим наиболее часто. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме, С повышением температуры и продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Для каждого металла или сплава характерна определенная , наиболее благоприятная температура, при которой происходит резкое увеличение плотности и прочности изделий, дальнейшее повышение температуры приводит к ухудшению их свойств.

Для получения необходимых размеров металлокерамические изделия подвергают калибровке, обработке резанием, химико-термической обработке (азотирование, хромирование, цианирование и др.), повторному прессованию.

Прессование и прокатку можно производить в горячем состоянии. При этом операции формования и спекания совмещают. Во избежание окисления эти операции следует выполнять в защитной атмосфере или вакууме. Недостатками горячего прессования и прокатки являются их сложность и малая производительность.

Металлокерамические материалы. К металлокерамическим материалам относятся твердые инструментальные сплавы, антифрикционные и фрикционные сплавы, пористые сплавы для фильтров и деталей охлаждения, сплавы для конструкционных деталей, магнитные сплавы, электротехнические сплавы для работы в условиях высоких температур.

Твердые инструментальные металлокерамические сплавы типа ВК, ТК и ТТК рассмотрены в курсах, посвященных обработке металлов резанием.

Антифрикционные металлокерамические сплавы изготовляют на железной, медной (бронзовой) или алюминиевой основе с добавлением небольшого количества графита дисперсном состоянии. Графит снижает коэффициент трения, уменьшает износ, предохраняет детали от заедания.

Сплавы характеризуются наличием пористости в пределах 10—30 %. Поры заполняются смазочными материалами (минеральное масло, сульфид молибдена и др.), что позволяет получать самосмазывающие подшипники, у которых самосмазывание при разогреве подшипников, обеспечивается за счет выдавливания масла из пор. Подшипники могут работать при большой частоте вращения вала (до 3000 об/мин) в течение длительного времени без смазки. Сплавы на железной основе содержат 1—4 % графита.

В качестве примера можно привести сплав ЖГ - 1, содержащий 1% графита. Коэффициент трения сплава без смазки 0.06, допустимые температуры и давление: 180-200 °С, 15—20 мПа соответственно.

При спекании порошкового сплава на основе меди легкоплавкое олово диффундирует в медь, образуя твердый раствор. Допустимые температура и давление для подшипников на медной основе примерно в 2 раза ниже, чем для сплавов на железной основе. Антифрикционные металлокерамические сплавы обладают хорошей теплопроводностью, но пониженными показателями прочности. Поэтому целесообразно применение тонких антифрикционных покрытий, наносимых на поверхность стальной детали. С этой точки зрения большой интерес представляет; металлофторопластовый материал. В этом случае на стальную ленту с тонким медным покрытием наносят слой бронзового порошка, который после спекания образует пористый слой, прочно соединенный с подложкой; затем поры заполняют фторопластом. В дальнейшем из ленты вырубают заготовку, которую свертывают в подшипник. Такие подшипники могут работать в широком диапазоне температур, при больших давлениях, высокой частоте вращения вала и при отсутствии дополнительной смазки.

Фрикционные сплавы обладают высоким коэффициентом трения и одновременно износостойки. Их используют для дисков, лент, колодок в различных тормозных устройствах. Сплавы имеют сложный состав. Например, сплав на основе железа содержит, помимо основного компонента, медь, свинец, графит, кремнезем, асбест, сернокислый барий. Асбест и кремнезем обеспечивают высокий коэффициент трения, графит предохраняет от истирания и износа, медь придает хорошую теплопроводность, свинец предохраняет от чрезмерного перегрева и способствует плавному торможению, сернокислый барий устраняет прилипаемость трущихся поверхностей. Коэффициент сухого трения сплава на железной основе по чугуну составляет 0,3—0,45, допустимая температура 550 С. Прочность сплавов невелика, поэтому их используют в виде слоев толщиной 0.2-10 мм на стальной подложке.

Высоко пористые сплавы нашли применение для фильтров. Металлические фильтры изготовляют из порошков и сплавов, стойких против окисления (бронза, латунь, коррозионно-стойкая сталь и др.). Пористость металлических фильтров составляет 40—60 % и выше. Прессование в этом случае, как правило, не производят, спеканию подвергается порошок, свободно засыпанный в форму. Для сохранения при спекании и для их увеличения в порошок вводят добавки, которые не сплавляются с основным материалом или улетучиваются под воздействием высоких температур.

Металлические фильтры применяют для очистки от твердых частиц жидкого горючего, смазочных материалов, газов и воздуха. Фильтры удобны в эксплуатации, имеют небольшие размеры. Для очистки их достаточно промыть, прокалить и продуть воздухом в направлении, обратном фильтрации.

Порошковые сплавы с большой пористостью используют для деталей, требующих интенсивного охлаждения. При пропускании жидкости через поры происходит ее испарение, при этом отбирается большое количество теплоты и осуществляется охлаждение металла. Этот метод в 8-10 раз эффективнее принятых способов охлаждения. Пористые детали нашли применение для охлаждения в газовых турбинах, реактивных двигателей.

При серийном изготовлении (50-100 тыс. шт.) слабо нагруженных деталей (крышки, фланцы, корпуса) целесообразно применение порошковой металлургии. После прессования детали не подвергаются дополнительной механической обработке.

Магнитные металлические материалы на основе Al, Ni, Co, Cu, изготовляемые методом порошковой металлургии, имеют прочность в 3 раза выше, чем литые сплавы. Это достигается за счет мелкозернистой структуры металлокерамических материалов.

Высококачественным магнитным материалом является чистый железный порошок, получаемый электролитическим способом, железный порошок высокой чистоты, изготовляемый способом термической диссоциации.

Для работы в условиях высоких температур созданы металлокерамические сплавы на основе различных тугоплавких химических соединений металлов, - карбиды титана, ниобия и тантала, борид титана, оксид алюминия и др. Эти материалы характеризуются высокими жаропрочностью и жаростойкостью.

К недостаткам этих сплавов следует отнести большую хрупкость, высокую чувствительность к надрезам.