ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ……………………………………………………..

1

2

Введение 5

Вращающиеся печи 8

Введение

Трубчатыми вращающимися печами принято называть технологические агрегаты непрерывного действия с рабочим пространством в виде полого цилиндра, котором вследствие небольшого наклона (~3°) печи и вращения перерабатываемые сыпучие материалы перемещаются вдоль печи, нагреваясь за счет тепла, выделившегося при сжигании топлива. В конструктивном отношении они отличаются друг от друга только размерами корпуса и устройством систем загрузки и выгрузки материала. В названии печи обычно отражено ее назначение. Так, например, различают вельц-печи, применяемые для вельцевания кеков цинкового производства, печи для спекания бокситов, кальцинации глинозема, обжига ртутьсодержащих материалов, а также печи для сушки различных промежуточных продуктов металлургического производства.По энергетическому признаку трубчатые вращающиеся печи относятся к печам-теплообменникам с переменным по длине режимом тепловой работы. На участке печи, где происходит горение топлива и температура продуктов сгорания достигает 1550— 1650 СС, осуществляется радиационный режим работы печи. По мере продвижения продуктов сгорания топлива по длине печи они охлаждаются до нескольких сот градусов и режим тепловой работы печи постепенно становится конвективным. Конкретное распределение по печи зон с конвективным и радиационным режимом работы зависит от вида и параметров технологического процесса. За исключением получивших небольшое распространение печей для сушки сульфидного сырья, трубчатые печи работают в режиме противотока. Загружаемая в печь шихта может иметь различную степень влажности, вплоть до пульпы, содержащей до 40 % воды. Она подается в верхнюю (хвостовую) часть печи и медленно движется навстречу газам, образующимся в результате сгорания топлива в головной части агрегата. Из барабана перерабатываемые продукты в виде спека или раскаленного порошкообразного материала поступают в специальный холодильник, а газообразные продукты сгорания топлива вместе с технологическими газами направляются в систему пылегазоочистки. В зависимости от вида технологического процесса для отопления трубчатых вращающихся печей могут быть использованы: природный газ, мазут и твердое топливо и в виде коксовой мелочи или угольной ныли. В качестве сжигающих устройств и трубчатых печах обычно применяют газовые горелки типа «труба в трубе», форсунки для сжигания малосернистого мазута или специальные пылеугольные горелки.

Технические параметры

Таблица №1

|

Модель |

Сухой способ барабанного типа |

Производство сухого типа |

Производство сухого типа |

Производство сухого типа |

Сухой тип, разложение? вне печи |

Производство сухого типа |

|

Типоразмеры |

φ1.9/φ1.6×36 |

φ2.4×40 |

φ2.4/φ2×40 |

φ2.8/φ2.4×50 |

φ3×48 |

φ3.5×70 |

|

Наклон |

4% |

4% |

3.50% |

4% |

3.50% |

4% |

|

Производительность (т/ч) |

2.5~3 |

6~7 |

4.5~5.5 |

7.5~8.5 |

29.2 |

20~22 |

|

Скорость вращения (об/мин) |

0.53~1.59 |

0.173~1.73 |

0.42~1.25 |

0.11~1.07 |

0.57~3.41 |

0.5~1.27 |

|

Количество опор |

3 |

3 |

3 |

3 |

3 |

4 |

|

Модель электродвигателей |

JZT2-72-4 |

JZS2-8-2 |

JZT382-4 |

JZS2-9-2 |

JZS2-10-2 |

JR126-6 |

|

Мощность электродвигателей(кВт) |

30 |

4~40 |

4~40 |

6~60 |

16.7~100 |

155 |

|

Сфера скорости вращения(об/мин) |

400~1200 |

160~1600 |

400~1200 |

120~1200 |

200~1200 |

350~980 |

Таблица 2 – Химические свойства

|

С |

Cr |

Мп |

|

0.42-0.50 |

0025 |

0.50-0.80 |

Таблица 3 - Механические свойства

|

Состояние постановки режимов термообработке |

Сечение, мм |

КП |

Предел текучести условный |

Предел прочности |

Относительное удлинение после разрыва |

Относительное сужение |

НВ |

||

|

МПа |

% |

||||||||

|

Не менее |

|

||||||||

|

Закалка с отпуском 160-180 |

- |

- |

1030-1650 |

1200-1760 |

4-2 |

30-12 |

335-492 |

||

Вращающиеся печи

Вращающаяся печь СМЦ-402 (рис. 1) размером 5Х185м имеет цельносварной тонкостенный трубчатый корпус, опирающийся на неподвижные опоры. Торцами корпус входит в две неподвижные головки; загрузочную и разгрузочную. В мзетах опор на корпусе смонтированы стальные бандажи, лежащие на роликах, свободно вращающихся в подшипниках, ось которых параллельна оси вращения корпуса печи. Рамы, на которых укреплены опоры, залиты бетоном. Для обеспечения движения в печи обжигаемого материала корпус имеет уклон 4% (от загрузочной части к разгрузочной).

Для предотвращения осевых смещений корпуса вследствие его наклона и температурных расширений на фундаменте монтируют гидравлические упоры 4, позволяющие смещать печь вдоль оси на некоторое расстояние, затем медленно возвращать ее в прежнее положение. Гидроупоры обеспечивают равномерный износ рабочих поверхностей бандажей и роликов опор.

Бандажи представляют собой кольца с внутренним диаметром несколько большим, чем наружный диаметр посадочной поверхности на корпусе. Бандаж надевается на обечайки через прокладки с зазором 10…15 мм, изменяющимся по температурным зонам печи. Зазор рассчитан так, чтобы по мере разогрева корпуса и его расширения в радиальном направлении зазор уменьшался и бандаж оказывался в плотном, беззазорном соединении с корпусом. В последние годы печи оснащаются более совершенными вварными бандажами.

Печь приводится во вращение от двух электродвигателей, соединенных муфтами с редукторами, передающими вращение ведущим подвенцовым шестерням. Венцовая шестерня крепится к корпусу на шарнирных подвесках.

Внутри корпус печи футерован с целью защиты его от воздействия высокой температуры. Разгрузочный конец печи облицован фасонными отливками из жаропрочной стали.

Разгрузочная головка соединяет выходной обрез печи с шахтой холодильника. Через торцовую стенку головки вводится топливная горелка. Через загрузочную головку в печь подается шлам: одновременно она служит и пылеосадителыюй камерой. Пыль, осажденная пылеосадительной камерой и электрофильтрами, собирается в их нижних бункерах и затем удаляется оттуда. Печи работают на угольной пыли, мазуте и газе.

Первой по ходу движения материала в печи находится зона испарения, имеющаяся только у печей для обжига клинкера по мокрому способу. Она оснащена завесой из отрезков кругло-звенных цепей, свободно висящих или подвешенных за оба конца со стрелой провеса, достигающей почти оси вращения корпуса печи. Проходящие газы нагревают цепи, которые передают тепло шламу. Применение цепей вызвано необходимостью увеличить поверхность теплообмена между потоком горячих газов и обжигаемым материалом. Материал в зоне испарения нагревается до 150…200 °С.

За зоной испарения следует зона подогрева (дегидратации), в которой из шлама удаляются остатки свободной и связанной влаги. Температура высушенного материала, утратившего пластические свойства и превратившегося в порошкообразную массу, повышается до 500…600 °С. Для ускорения теплообмена в этой зоне установлен цепной теплообменник, представляющий собой цепи, подвешенные за оба конца с небольшой (0,5 м) стрелой провеса. Эти гирлянды цепей располагаются по пологой винтовой линии и увеличивают поверхность теплообмена. Количество их определяется свойством обжигаемого сырья.

Зоны испарения и дегидратации занимают 50…60% длины печи.

В следующей зоне — зоне декарбонизации происходит распад СаС03 с выделением больших количеств углекислого газа (СОа) и извести (СаО), находящейся в тонкодисперсном состоянии. Последняя взаимодействует (оставаясь в твердой фазе) с соединениями кремнезема (Si02), алюминия, железа, магния, и в конце зоны при температуре 950 °С образуются крупные гранулы материала.

За зоной декарбонизации следует зона экзотермических реакций, в которой образуется большая часть белита — двухкальциевого силиката 2Ca0Si03, являющегося основным материалом при получении клинкера. Реакции, идущие все еще в твердой фазе, сопровождаются выделением теплоты, и температура материала повышается до 1350 °С. Зоны декарбонизации и экзотермических реакций занимают 25…30% длины печи.

Последней активной зоной является зона спекания, в которой материал нагревается до 1450… 1500 °С, а температура газов в зависимости от вида сжигаемого в этой зоне топлива и коэффициента избытка воздуха достигает 1750 °С. Материал переходит в размягченное состояние и частично плавится. В зоне спекания заканчивается обжиг материала с превращением его в алит (трехкальциевый силикат 3Ca0Si02). В конце зоны спекания под влиянием поступающего в печь воздуха из холодильника (так называемого вторичного воздуха) температура материала снижается до 1350… 1300 °С и выпадает кристаллический алит, т. е. образуется клинкер. Последнюю технологическую зону, в которой температура материала снижается, называют зоной охлаждения.

Рис. 1 Вращающаяся печь СМЦ-402

Рис. 1.6. Схема установки вращающейся печи для обжима клинкера сухим способом с декарбонизатором

Рис. 1.7. Роликоопора вращающихся печей

Печь для обжига клинкера сухим способом (рис. 1.6) содержит концевой и запечный дымососы, циклонный теплообменник с декарбониза-тором и собственно вращающуюся печь.

Нагрузка от корпуса вращающейся печи с огнеупорной футеровкой 6 и обжигаемого материала передается через кольцевые бандажи на опоры (рис. 1.7), которые монтируют на строительном основании печи — железобетонном фундаменте. Опора содержит фундаментную раму, по два опорных блока, каждый из которых состоит из опорного ролика и двух подшипниковых узлов, смонтированных в корпусах. Опорный ролик оснащен подшипниками качения, воспринимающими радиальную нагрузку. Одна из цапф опорного ролика в осевом направлении фиксируется в корпусе подшипника с помощью упорных подшипников. Смазка подшипников — жидкостная, смазывание циркуляционное от индивидуальной смазочной системы.

Привод печи в зависимости от общей потребляемой мощности одно- или двусторонний; в первом случае его устанавливают с одной стороны печи, во втором— с двух сторон. Привод включает зубчатое колесо (зубчатый венец), шестерню (подвенцовую), главный и вспомогательный электродвигатели и редукторы (рис. 1.8).

В рабочем режиме печь вращается при включенном главном электродвигателе и отключенном вспомогательном. При ремонтных и футеровочных работах печь вращается с малой скоростью от вспомогательного электродвигателя (главный электродвигатель отключается, а муфта между вспомогательным и главным редукторами включается). На быстроходном валу вспомогательного редуктора устанавливают тормоз, который служит для остановки, фиксации печи в каком-либо положении.

Зубчатое колесо крепят йа корпусе печи различными способами, но с учетом необходимости компенсации тепловых радиальных расширении корпуса печи.

Рис. 1.8. Двусторонний привод вращающейся печи

Для плавного пуска и регулирования угловой скорости печи в широком диапазоне в приводе применяют главные электродвигатели постоянного тока, питание которых осуществляется от индивидуальных тиристорных преобразователей.

Смазывание зубчатых колес главного редуктора и подшипников качения шестерни производится от отдельной жидкостной смазочной станции, смазывание зацепления зубчатого колеса и шестерни — от жидкостной станции периодического действия.

Составной частью печей для производства цемента сухим способом являются запечные циклонные или шахтно-циклонные теплообменники и декарбонизатор.

Циклонный теплообменник обеспечивает предварительную тепловую обработку сырьевой муки перед поступлением ее в печь за счет теплоты дымовых газов, образующихся в ней при сжигании топлива. Теплообменник состоит из одной или двух параллельных ветвей циклонов, установленных по высоте в четыре или пять ступеней, соединенных между собой газоходами; для перепуска материала из одной ступени в другую в нижней разгрузочной части каждого циклона имеется течка, подсоединяемая к газоходу, отводящему пылегазовую смесь из нижерасположенного циклона в вышерасположенный.

Принцип работы циклонного теплообменника заключается в следующем (рис. 1.9).

Холодная сырьевая смесь подается в газоходы, соединяющие циклон третьей ступени с циклоном четвертой ступени, подхватывается горячим газовым потоком; сырьевая мука при этом нагревается, а газы охлаждаются. Нагретая сырьевая мука выделяется из пылегазового потока в циклонах четвертой ступени и по перепускным течкам ссыпается из них в газоход, соединяющий циклон второй ступени с циклоном третьей ступени. Далее цикл осаждения муки в циклонах и подачи ее в газоходы повторяется по остальным трем ступеням циклонов. В итоге из теплообменника из циклонов первой ступени предварительно нагретая до 800—900 °С сырьевая мука поступает во вращающуюся печь.

Рис. 1.9. Схема циклонного теплообменника: I, II, III, IV — циклоны первой — четвертой ступеней; 1 — вращающаяся печь; А — подача сырьевого материала; Б — отвод газов в запечный дымосос

Горячие дымовые газы, образовавшиеся в результате горения технологического топлива во вращающейся печи, со взвешенной в них сырьевой мукой поступают в циклон первой ступени, где газы отделяются от муки и просасываются по газоходу в циклон второй ступени. На этом тракте газы обогащаются сырьевой мукой, поступающей из циклона третьей ступени. Далее цикл отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяются по остальным ступеням теплообменника. В результате газы охлаждаются и на выходе из циклонов четвертой ступени имеют температуру около 330 °С.

Рис. 1.10. Циклонный теплообменник печи размером 4,5X80 м: 1 — вращающаяся печь; 2 — циклон первой ступени; 3 — газоход первой ступени; 4 —. реактор-декарбонизатор; 5 — течка циклона второй ступени; 6 — циклон второй ступени? 7 — футеровка; 8 — газоход третьей ступени; 9 — циклон третьей ступени; 10 — газоход четвертой ступени; 11 — патрубок для подачи сырьевой муки в циклонный теплообменник; 12 — газоход для отвода газов в запечный дымосос; 13 — розжиговый клапан; 14 — коллектор; 15 — циклон четвертой ступени; 16 — течка циклона четвертой ступени; 17 — течка циклона третьей ступени; 18 — газоход второй ступени; 19 — течка циклона первой ступени

Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали, изнутри футерованы огнеупорным материалом для максимального уменьшения тепловых потерь в окружающую среду и предохранения от перегрева металлических стенок. Футеровку можно выполнять из жаропрочного бетона, из огнеупорного кирпича или их сочетания. Для удержания футеровки металлические стенки элементов циклонного теплообменника оснащают с внутренней стороны поддерживающими полками, анкерными и другими необходимыми деталями.

Каждый циклон имеет цилиндрическую и конусную части, крышку. Нижнюю суженную разгрузочную часть циклона соединяют с перепускной течкой. В центре крышки предусматривают отверстие для подсоединения газохода к расположенному выше циклону; пылегазовая смесь от расположенного ниже циклона подводится через тангенциальный входной патрубок. Циклоны снабжены ремонтными люками, лючками для очистки стенок от возможных налипаний пыли, а также для установки контрольно-измерительных приборов.

На вертикальных участках газоходов устанавливают линзовые компенсаторы для предотвращения деформации и коробления элементов газоходов и циклонов при их тепловом расширении и удлинении.

В крышках циклонов закрепляют цилиндрические нефутерованные выходные патрубки из жаропрочной стали, они входят внутрь циклонов по их оси и служат для лучшего формирования спирально-кругового потока пыле-газовой смеси в циклоне.

В газоходах также выполняют ремонтные люки, лючки для установки контрольно-измерительных приборов.

Для повышения эффективности циклонов как пылеулавливающих аппаратов, сведения к минимуму подсосов газов в них по течкам из расположен^ ных ниже циклонов все перепускные течки оснащают гравитационными за-творами-мигалками, клапаны которых открываются только в те моменты, когда накопившийся в них материал сможет преодолеть силу грузов, закрывающих клапаны.

На прямолинейных участках течек устанавливают линзовые компенсаторы.

В газоходах в местах поступления материала из течек на пути его потока закрепляют рассекатели, которые способствуют лучшему распылению, распределению материала по сечению газоходов, лучшему теплообмену между газами и сырьевой мукой.

На газоходе, соединяющем циклоны третьей и четвертой ступеней, размещают розжиговый клапан, который состоит из вертикальной трубы, закрепленной на перекрытии строительной «этажерки», а также собственно клапана, расположенного в верхней части трубы и имеющего тросовый привод.

Клапан нормально закрыт и открывается только во время розжигов печи, когда в неустановившемся режиме работы дымовые газы сбрасываются в окружающую среду не при помощи запечного дымососа, а через клапан.

При нормальной работе газы из циклонов четвертой ступени по нисходящему газоходу поступают в запечный дымосос и затем либо в сырьевой помольный агрегат, либо непосредственно в запечный электрофильтр через установку для охлаждения и увлажнения газов.

Циклоны и газоходы оснащают кронштейнами, которыми они опираются на перекрытия строительной «этажерки».

Основы расчета ТВП

Из

расчетов горения топлива и теплового

баланса находят количество газов,

образующихся в печи при средней ее температуре Vl

,

м3/с

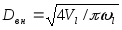

Тогда внутренний диаметр печи (Dвн,

м) может быть найден по формуле

ее температуре Vl

,

м3/с

Тогда внутренний диаметр печи (Dвн,

м) может быть найден по формуле

(1)

(1)

где ωl - допустимая скорость движения газов в печи при средней ее температуре, м/с; скорость газов принимается в пределах 3 - 8 м/с. При влажной шихте скорость берется больше, при cyxoй и мелкой шихте во избежание большого пылеуноса - меньше.

Далее находят коэффициент заполнения сечения печи материалом ω. Значение φ определяют из условия прохождения (транспорта) материала через печь при заданной производительности по шихте (G, кг/ч):

(2)

(2)

где γ - насыпная масса материала в печи, кг/м3;

ωм - скорость поступательного движении материала, м/ч (ωм=0,0963Dвнβ/τ0, где τ0 -длительность оборота печи, ч; β - угол наклона печи к горизонту; τ0 и β берутся из заводской практики).

После вычисления φ находят размеры хорды открытой поверхности шихты l1 и дуги l2 закрытой поверхности материала (рис. 133) по площади заполнения сечения печи шихтой

(3)

(3)

Плотность теплового потока на открытую поверхность шихты (q') рассчитывается по методике, описанной для пламенных печей. Плотность теплового потока к шихте на закрытой части стенки печи (q") по Д. А. Диомидовскому принято считать как переданное излучением и рассчитывать по уравнению:

q"= (4)

(4)

где ТCT и TM — средние температуры стенки и материала.

Средняя температура материала принимается как среднеарифметическая

температура материала в начале и конце печи

(5)

(5)

Средняя температура футеровки берется как среднеарифметическая средних температур газа и материала

.

(6)

.

(6)

При определении средней температуры газов берется ее значение и начале и конце печи.

Приведенная степень черноты εприв рассчитывается по формуле для параллельных поверхностей:

(7)

(7)

где εф и εм - степени черноты футеровки и материала соответственно.

Исходя из теплообмена в печи при известном полезном расходе тепла на 1 кг перерабатываемой шихты (QТЕХН, кДж/кг) можно найти необходимую длину печи (м):

(8)

(8)

Полученные размеры печи корректируются по времени пребывания материала в печи (ч):

(9)

(9)

Если τ меньше времени, рекомендуемого технологическим режимом, то проводится корректировка величин, определяющих τ.

Для более точного определения размеров печи расчет следует вести для каждой зоны отдельно, тогда общая длина печи будет равна сумме длин отдельных зон.

Теория работы печей для обжига в перегребаемом слое показывает, что производительность и размеры вращающихся барабанных печей в основном зависят от важнейших процессов, протекающих в этих печах: физико-химического процесса обжига; движения газов; движения материалов; процесса теплообмена. В соответствии с этим вращающиеся барабанные печи следует рассчитывать также как обжиговые аппараты, как транспортные устройства, обеспечивающие определенные показатели движения газов и материалов и как теплообменные устройства, обеспечивающие передачу к материалу необходимого количества тепла.

В расчете этого типа печей также определяют следующие не менее важные их характеристики:

А. Печи для окислительного обжига сульфидов

-

Удельная производительность печи а,т/м2 • сутки

Рассчитывают по формуле, выведенной для печей как обжигающих аппаратов и учитывающей линейную скорость обжига ω, м/час:

(10)

(10)

где ω - конструктивный коэффициент; для барабанных

печей без перегребающих устройств ω = 0,0016; для многоподовых печей ω = 0,009;

w - линейная скорость обжига, м/час;

γ - обьемный вес материала в печи, т/м3;

τ - время работы печи в сутки, час/сутки;

SИСХ и SОГАР - содержание серы в исходном материале и в огарке, %.

Рабочая площадь печи F, м2

Для барабанных печей рабочей площадью считается внутренняя поверхность футеровки F=πDL, где D — диаметр печи, м; L — общая длина печи, м.

-

Диаметр печи D, м

Определяется по действительной скорости движения газов в печи wt, м/сек, и действительному количеству газов Vt, м3/сек, по формуле:

(11)

(11)

Значение wt для большинства барабанных печей лежит в пределах 3—8 м/сек. При обжиге сухих и тонкоизмельченных материалов рекомендуется принимать меньшее значение wt, в остальных случаях скорость газов может приниматься 7—8 м/сек. Величина Vt должна учитывать полное количество газов, образующихся в печи из шихты и от горения топлива.

-

Длина печи L

Находится по формуле

(12)

(12)

-

Коэффициент заполнения печи материалом φ, безразмерный

Производительность барабанной печи как транспортной трубы выражается формулой:

(13)

(13)

где wM - скорость поступательного движения материала в печи, м/час; значение wM находится по формуле , полученной экспериментальным путем:

wм =5,78Dβn

В этой формуле β - угол наклона оси барабана печи к горизонту, град.; n - число оборотов печи, об/мин.

Подставляя в эти формулы величины β, п, D, γ, τ и А, в конечном итоге определим величину φ. Обычно в барабанных печах τ = 0,07—0,20; при слишком малом или слишком большом заполнении печи рекомендуется несколько изменить величины β и п. По рассчитанной величине φ и известном диаметре печи D по формулам геометрии определяется длина хорды lХ, м и длина дуги lд, м для сегмента материала в печи.

-

Теплопотребление материала q, ккал/т

Теплопотребление материала находится по формуле, полученной из баланса тепла на все физико-химические превращения, происходящие в печи:

(14)

(14)

где ∑’q - теплосодержание исходных материалов, ккал;

∑’’q - тепло экзотермических реакций, ккал;

∑’’’q - теплосодержание продуктов переработки, ккал;

∑’’’’q - тепло эндотермических реакций, ккал.

В расчете барабанных печей должно определяться теплопотребление для каждой рабочей зоны отдельно, а также и общая, величина для всей печи. Сумма теплопотребления материала по зонам должна равняться общему теплопотреблению материала по всему процессу обжига.