ТСП / Tsp

.pdf

Нвр – норма времени на укладку бетона, чел.-ч (по ЕНиР).

4.3.2. При использовании для подачи бетонной смеси системы "кран–бадья", сначала необходимо выбрать бадью (табл. П.4). Выбор бадьи осуществляется исходя из двух условий:

–общая ширина всех бадей установленных друг к другу не должна быть меньше ширины кузова транспортного средства и не превышать последнюю более, чем на 25%, при этом суммарная емкость всех бадей должна быть не меньше емкости кузова (данное условие применимо только к автосамосвалам);

–не рекомендуется применять бадьи большой емкости при укладке бетонной смеси в небольшие в плане конструкции, так как сложно соблюдать требования по высоте уплотняемых слоев бетона. Следует ограничиться возможностью осуществить выгрузку бетонной смеси из бадьи не более, чем за 3 раза. Тогда объем бадьи будет

VБ 3 a b h ,

где a, b – минимальные размеры возводимой конструкции в плане (для стен – длину следует ограничить зоной выгрузки бетона из бадьи);

h – толщина укладываемых слоев бетона (зависит от характеристик глубинных вибраторов).

Окончательно, емкость бадьи выбирают после анализа полученных расчетом значений.

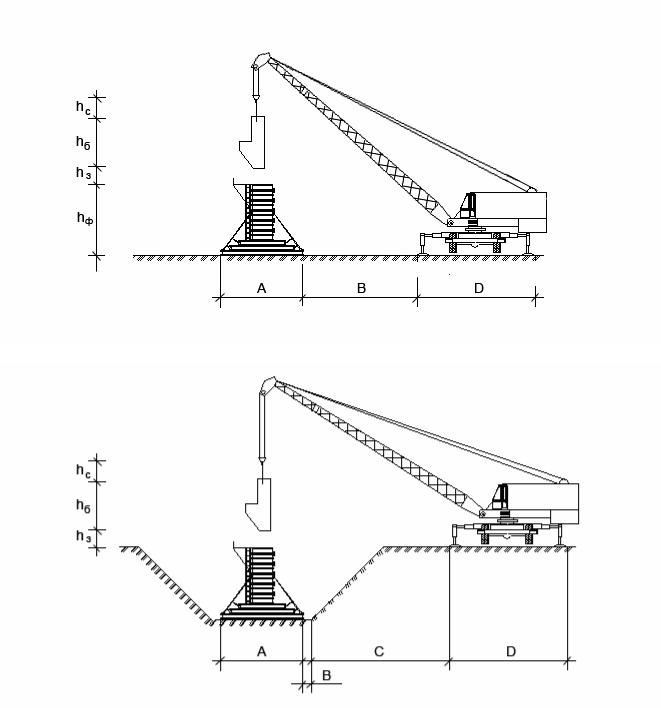

4.3.1. Расчет ведущей машины осуществляется по трем параметрам: вылету стрелы, высоте подъема крюка и требуемой грузоподъемности (для автобетононасоса – по вылету стрелы и производительности).

Требуемый вылет стрелы (Lтр) и высота подъема крюка (Hтр) определяются исходя из технологической схемы движения машины:

– при движении крана по дну котлована (рис. 1а):

Lтр А В D , 2

H тр hф h з h б h c ;

При определении расстояния B необходимо соблюдать условия по максимальному углу наклона стрелы крана к горизонту, который не должен быть больше 70…75 . Кроме того, нужно обеспечить габарит безопасности между возводимой конструкцией (технологической оснасткой) и осью стрелы крана, равный не менее 1 м.

– при движении крана по бровке котлована (рис. 1б):

Lтр А В С D , 2

H тр h з h б h c .

11

а)

б)

Рис. 1. Схема привязки крана а – при движении по дну котлована; б – при движении по бровке

Требуемая грузоподъемность крана (т)

Qкр k1 P1 k 2 P2 P3 ,

где Р1 – масса бетонной смеси в бадье; Р2 – масса бадьи;

Р3 – масса строп (принимается 0,05 т);

12

k1, k2 – коэффициент перегрузки (k1 = 1,2, k2 = 1,1).

Требуемая производительность автобетононасоса (Пабн.см) определяется по выработке бригады (звена) бетонщиков, обслуживающей эту машину и равна объему бетона, укладываемого в смену (Пабн.см = Vсм).

4.3.3. Сменная эксплуатационная производительность транспортного средства, обслуживающего кран, м3/см:

Птр.см |

|

|

8 Р kв |

|

|

|

, |

|

|

|

|

|

|

|

|||

|

|

L |

L |

t 2 |

t3 |

|

||

|

|

2400 t1 |

|

|||||

|

|

|

V1 |

V2 |

|

|

|

|

где Р – грузоподъемность транспортного средства, кг; L – дальность транспортирования, км;

V1, V2 – скорость движения груженной и порожней машины соответственно, км/ч;

kв – коэффициент использования машины во времени (kВ = 0,85);

t1, t2, t3 – время погрузки, разгрузки и маневров транспортного средства, ч (t1 = 0,1 ч, t2 = 0,1 ч, t3 = 0,15 ч).

Требуемое количество транспортных средств (табл. П.2, П.3) необходимое для бесперебойной работы крана:

Nтр |

Vсм |

. |

|

Птр.см |

|||

|

|

Так как выгрузка бетонной смеси из транспортного средства в бетононасос осуществляется непрерывно через приемный бункер со скоростью, соответствующей принятой производительности бетононасоса, то время разгрузки (час) необходимо определять по формуле

t 2 |

8 q |

, |

|

Пабн.см |

|||

|

|

где q – полезная емкость автобетоносмесителя, м3.

Тогда количество транспортных средств, необходимое для бесперебойной работы бетононасоса:

|

|

Т |

|

|

t1 L |

L |

t 2 t3 |

|

Nтр |

|

ц |

|

|

V1 V2 |

|

, |

|

|

|

|

t 2 |

|

||||

|

|

t 2 |

|

|

||||

где Тц – время цикла работы транспортного средства.

4.3.4. Расчет количества вибраторов осуществляется из необходимости обеспечить бесперебойную работу звена бетонщиков. В соответствии с этой предпосылкой, необходимое количество вибраторов (NВ) можно определить по формуле

NВ Vсм 1,

ПВ

где Пв – производительность вибратора в смену (табл. П.1).

13

Полученное число вибраторов необходимо увязать с количеством рабочих в звене – как минимум один вибратор на звено, но не больше числа рабочих. Кроме того, один вибратор должен быть в резерве.

Возможен обратный подход к выбору вибраторов, который заключается в определении требуемой производительности вибраторов при известном их количестве. Количество вибраторов назначается исходя из состава звеньев бетонщиков. В этом случае

ПВ Vсм .

NВ

4.4. Расчет технологических параметров выдерживания бетона в зимнее время заключается в определении требуемых температурных режимов выдерживания бетона. На температуру бетона оказывают влияние не только внешние факторы (температура наружного воздуха, скорость ветра, опалубка и т.д.), но и массивность конструкции, которая характеризуется ее модулем поверхности.

Модуль поверхности определяется отношением площади всех охлаждаемых поверхностей конструкции к объему этой конструкции, м–1:

Мп Sохл .

Vк

Для плоских конструкций (стен), модуль поверхности можно определить по формуле:

Мп 2 ,

а

где а – средняя толщина конструкции, м. 4.4.1. Расчет метода термос:

а) начальная температура бетона, уложенного в конструкцию

tб.н tб.см tб.см tн.в 0,015 Lт ,

где tб.см – температура бетонной смеси при выходе с завода, С (составляет не бо-

лее 35 С);

tн.в – температура наружного воздуха, С;

Lт – дальность транспортирования бетонной смеси, км; б) время остывания бетона до температуры tб.к

τост |

|

1,33 |

ln |

t |

б.н |

t н.в |

, |

m |

t |

|

|

||||

|

|

|

б.к |

t н.в |

|||

где tб.к – конечная температура бетона, С; m – темп остывания бетона

m |

|

|

|

|

3,6 Мп αприв |

|

|

, |

|||

|

|

|

|

|

|

|

α |

|

|

||

|

|

|

|

|

|

|

прив |

|

|||

|

с |

б |

γ |

б |

1 |

1,14 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

λб |

|

|

|||

|

|

|

|

|

|

|

|

Мп |

|||

где сб – удельная теплоемкость бетона (1,05 кДж/кг. С);

14

б – объемная масса бетона (2400 кг/м3);б – коэффициент теплопроводности бетона (2,6 Вт/м. С);

прив – коэффициент теплопередачи опалубки (табл. П.6). в) средняя температура бетона за период остывания

t ср.ост |

|

t б.н |

t б.к |

|

|

t |

б.к ; |

|

|

|

0,006(tб.н |

|

|

||||

|

1,03 0,181 Мп |

t б.к ) |

|

|||||

г) прочность бетона (%) за период остывания |

|

|

|

|

||||

|

|

R 100 A e |

B 0,6 0,02 tср.ост n τост |

|

||||

|

|

|

24 |

|

, |

|

|

|

где A, B, n – коэффициенты, учитывающие интенсивность твердения бетона,

A |

292 |

|

, |

B |

7,3 |

, |

n 1,4 |

50 |

, |

|

|

|

|

100 R 3 |

|

||||||

|

3 R 3 |

|

|

|

R 3 |

|||||

где R3 – трехсуточная прочность бетона, % (табл. П.7).

Полученная прочность не должна превышать требуемую прочность более, чем на 5%. При этом, под требуемой прочностью понимается либо критическая, либо распалубочная прочность (СНиП 3.03.01-87).

д) толщина утеплителя неопалубленных поверхностей определяется из формулы, м

αприв |

|

|

|

1 |

|

|

|

, |

|

n |

δ |

|

|||||

|

1 |

i |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

αн |

λi |

||||

|

|

|

i 1 |

|||||

где ут – коэффициент теплопроводности утеплителя, Вт/м. С (табл. П.8);

н – коэффициент теплопередачи у наружной поверхности ограждения, Вт/м2. С (табл. 4).

Таблица 4 Коэффициент теплопередачи у наружной поверхности ограждения

Скорость ветра, м/с |

0 |

1 |

2 |

3 |

5 |

10 |

15 |

н, Вт/м2. С |

3,77 |

7,88 |

12,5 |

15,0 |

21,6 |

33,2 |

43,2 |

4.4.2. Расчет метода предварительного разогрева, в виду схожих условий выдерживания бетона, подобен расчету метода термос. Отличие заключается только в определении начальной температуры бетона, уложенного в конструкцию:

tб.н t раз t раз tн.в 0,1 ,

где tраз – температура, до которой разогревается бетонная смесь. Максимальная температура разогрева бетонной смеси на портландцементе 80 С, на шлакопортландцементе – 90 С.

4.4.3. Выдерживание бетона методом электропрогрева следует вести по одному из режимов, представленных на рис. 2.

15

1. Участок подъема температуры:

– время подъема температуры

τпод tиз tб.н , Vпод

где tиз – температура изотермического выдерживания бетона (tиз = 40…80С);

Vпод – скорость подъема температуры, для конструкций с модулем поверхно-

сти (по СНиП 3.03.01-87):

до 4 |

– не более 5 С/ч; |

4…10 |

– не более 10 С/ч; |

свыше 10 – не более 15 С/ч;

а) |

б) |

Рис. 2. Схемы температурных режимов электропрогрева

а– нагрев и остывание;

б– нагрев, изотермическое выдерживание и остывание.

–средняя температура бетона за период подъема температуры

tср.под |

|

tб.н tиз |

. |

|

|||

|

2 |

|

|

2. Участок остывания:

– время остывания бетона до температуры tб.к

|

τост |

|

1 |

ln |

t из |

t н.в |

|

, |

|

|

||||

m |

t б.к |

t н.в |

|

|

||||||||||

где m – темп остывания бетона |

|

|

|

|

|

|

|

|||||||

|

3,6 Мп αприв |

|

|

|

||||||||||

m |

|

|

|

|

, |

|||||||||

|

|

|

|

|

|

|

|

|

α |

|

|

|||

|

|

|

|

|

|

|

|

|

прив |

|

||||

|

к с |

б |

γ |

б |

|

1 |

1,14 |

|

|

|

||||

|

|

|||||||||||||

|

|

|

|

|

|

|

|

λб |

|

|

||||

|

|

|

|

|

|

|

|

|

|

Мп |

||||

16

где к – коэффициент, учитывающий влияние экзотермии при твердении бетона (к

=0,8);

3.Прочность бетона за период подъема температуры и остывания:

B 0,6 0,02 tср.под n τпод 0,6 0,02 tср.ост n τост

R 100 A e |

24 |

|

4. Если полученная прочность меньше требуемой, то необходим изотермический прогрев. Время изотермического выдерживания определяется по формуле

|

|

100 R |

тр |

B 0,6 0,02 |

n |

|

n |

τост |

|||

|

|

|

|

|

|

t ср.под |

τпод |

0,6 0,02 t ср.ост |

|||

|

|

|

|

||||||||

|

|

24 ln |

А |

|

|

||||||

τ |

из |

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

В 0,6 |

0,02 t из n |

|

|

||||

4.4.4. При выполнении расчетов, необходимо соблюдать условие по максимальной скорости остывания бетона, которая указана в СНиП [5].

Для лучшего понимания вопросов проектирования температурных режимов выдерживания бетона, в курсовом проекте предусматривается изменение температуры наружного воздуха в период остывания бетона: в течение первых 12 часов остывания температура наружного воздуха равна tн.в1, а в последующее время – tн.в2.

Температура, которую достигнет бетон при остывании в течении первых 12 часов определяется для методов термос и предварительный электроразогрев по формуле

t12 t б.н t н.в1 t н.в , 12 m

e 1,33

а для метода электропрогрева

t12 t б.н t н.в1 t н.в e12 m

Для последующего времени выдерживания расчет ведется на основании формул п.п. 4.4.1 и 4.4.3. В этом случае t12 становится начальной температурой второго периода выдерживания (т.е. периода с наружной температурой воздуха tн.в2).

4.4.5. Окончательно выбирается тот метод зимнего бетонирования, у которого время набора требуемой прочности окажется минимальным. При этом необходимо соблюдение двух условий: равнопрочности бетона при различных методах выдерживания и продолжительность набора прочности не должна превышать 100 часов.

Одним из путей обеспечения второго условия является регулирование конечной температуры бетона. Однако следует внимательно изучить нормативные

17

требования [5], указывающие на допустимую разность температур наружных слоев бетона и окружающего воздуха. Несоблюдение данной нормы может привести к образованию трещин в возведенной конструкции.

Также, регулирование конечное температуры бетона способствует увеличению технологической оборачиваемости опалубки, что сказывается на себестоимости строительно-монтажных работ.

4.4.6. Измерение температуры бетона в конструкции рекомендуется осуществлять дистанционными методами (например, с применением термопар). Возможно применение обычных термометров, но при соблюдении правил безопасного измерения температуры.

Температуру бетона следует измерять в точках, подверженных наибольшему охлаждению (например, в углах конструкции) или нагреву (в приэлектродной зоне). Количество точек для замера температуры определяется в зависимости от вида конструкции и условий ее выдерживания. Студент должен обязательно указать принятые температурные точки на схеме.

Контроль температуры бетона при методах термос и предварительный разогрев выполняется каждые 3 часа в первые сутки, один раз в смену в последующие трое суток и не реже 1 раза в сутки в остальное время выдерживания (СНиП

3.03.01-87).

При методе электропрогрева, контроль температуры бетона осуществляется: в период подъема температуры – каждые 2 часа, в период изотермического выдерживания – один раз в смену, в период остывания – не реже одного раза в сутки.

4.5.Выбор целесообразного типа опалубки выполняется в соответствии с

[11]и по другой литературе.

Опалубочные щиты представляют собой плоские элементы из фанеры, металла или дерева. Щиты следует подбирать по возможности более крупными, чтобы было меньше стыков. С другой стороны, применение мелкощитовой опалубки позволит отказаться от использования крана для ее монтажа. Число используемых типоразмеров щитов опалубки должно быть минимальным.

Для обеспечения необходимой жесткости на щитах устраивают ребра. Такие ребра жесткости располагают в двух взаимно перпендикулярных направлениях – вертикальное ребро, называемое прогоном, соприкасается непосредственно со щитом, а горизонтальное ребро, именуемое схваткой, проходит над прогоном (рис. 3). И прогон и схватка должны быть соединены со щитами.

Таким образом, в курсовом проекте, прогоны и схватки выполняют роль не только ребер жесткости, но соединительных элементов, обеспечивающих объединение отдельных щитов в палубу, а в комплексе с поддерживающими устройствами – геометрическую неизменяемость всей опалубки. Кроме того, для опалубки фундамента схватки, прежде всего, должны быть поставлены по нижней грани каждой ступени и подколонника (в этом случае они служат опорой, передающей

18

нагрузку на верхнюю грань нижележащей ступени). Следующие схватки располагаются в соответствии с расчетом.

1

L2

3

L1

2

Рис. 3. Соединение щитов 1 – щиты, 2 – прогоны, 3 – схватки

Для ряда бетонируемых конструкций (например, подпорной стенки) целесообразно применять наравне с разборно-переставной опалубкой несъемную железобетонную (рис. 4). Такая опалубка позволяет снизить трудоемкость распалубочных работ и объем укладываемого бетона, отказаться от использования прогонов и схваток.

Рис. 4. Опалубка "РУНО"

Расчет опалубки сводится к сбору нагрузок, действующих на опалубку при бетонировании, и определению расстояния между прогонами и схватками. В кур-

19

совом проекте необходимо рассчитать вертикальную опалубку, на которую в процессе бетонирования следующие действуют горизонтальные нагрузки:

–нормативная ветровая нагрузка (т.к. в проекте все конструкции нулевого цикла, то условно можно считать, что ветровая нагрузка отсутствует);

–нагрузка от сотрясений, возникающих при выгрузке бетонной смеси в заопалубочное пространство, qд (табл. 5);

–нагрузка от вибрирования, qв (4 кПа);

–боковое давление бетонной смеси, Р.

Таблица 5

Нагрузка от сотрясений

Способ подачи бетонной смеси |

Горизонтальная нагрузка |

в опалубку |

на боковую опалубку qд, кПа |

Спуск по лоткам и хоботам |

4 |

Выгрузка из бадей емкостью, м3: |

|

– до 0,8 |

4 |

– свыше 0,8 |

6 |

Укладка бетононасосами |

8 |

Ввиду отсутствия аналитического подхода к определению бокового давления бетонной смеси на опалубку, в нормативных документах отдельных стран формулы для расчета этого давления отличаются, хотя и прослеживаются определенные сходства. Во всех случаях, давление бетонной смеси принимается близким к гидростатическому давлению.

Вкурсовом проекте студент должен определить давление бетонной смеси на вертикальную опалубку по трем нормативным документам (российскому ГОСТ Р 52085-2003, немецкому DIN 18218, американскому ACI 347R) и сделать анализ полученных результатов. Для дальнейших расчетов опалубки следует использовать значения давления, полученные по отечественным нормам.

Согласно [14] нормативное давление бетонной смеси на опалубку определяется по формулам, указанным в табл. 6.

Таблица 6 Боковое давление на вертикальные поверхности опалубки по СНиП

Способ уплотнения |

Расчетные формулы для |

Пределы применения |

|

бетонной смеси |

величины бокового давления |

формул |

|

Внутренними |

P γ H |

H R |

|

вибраторами |

P γ 0,27 V 0,78 k1 k 2 |

Н > R |

|

Наружными |

P γ H |

– |

|

вибраторами |

|||

|

|

В табл. 6:

Р – максимальное боковое давление бетонной смеси, кПа; – объемная масса бетонной смеси, кН/м3; Н – высота свежеуложенного слоя бетонной смеси,

20