- •Вопрос 1 – Шпоночные и шлицевые соединения. Виды, расчет на прочность

- •1.1.Общие сведения

- •1.2. Разновидности шпоночных соединений

- •1.З.Расчет шпоночных соединений

- •2.1 .Общие сведения

- •2.2. Разновидности шлицевых соединений

- •2.3. Расчет шлицевых соединений

- •Вопрос 2 – Способы центрирования шлицевых соединений

- •Вопрос 3 – Прессовые соединения. Характеристика. Способы сборки

- •Вопрос 4 – Расчет прессовых соединений в результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р,

- •Вопрос 5 – Упругие элементы. Назначение. Классификация. Выбор материалов. Расчет.

- •Вопрос 6 – Корпусные детали. Особенности проектирования. Выбор технологии и материалов для изготовления.

- •Вопрос 7 – Соединения. Назначение. Классификация.

- •Вопрос 8 – Характеристика резьбовых соединений. Параметры резьбы.

- •Вопрос 9 – Классификация резьб

- •Вопрос 10 – Материалы, применяемые для изготовления резьбовых деталей

- •Вопрос 14 – Самоторможение и кпд винтовой пары. Способы стопорения резьбовых деталей

- •Вопрос 19 – Сварные соединения. Характеристика сварки, как процесса соединения деталей. Способы сварки и типы сварных соединений.

- •Вопрос 20 – Достоинства и недостатки сварных соединений.

- •Вопрос 21 – Расчет сварных соединений на прочность

- •Вопрос 23 Клеевые соединения. Характеристика. Расчет на прочность.

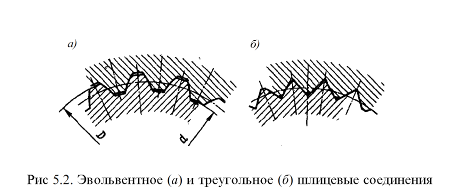

2.2. Разновидности шлицевых соединений

Шлицевые соединения различают: по характеру соединения - неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала; по форме зубьев прямобочные , эвольвентные , треугольные; по способу центрирования (обеспечения совпадения геометрических осей) ступицы относительно вала с центрированием по наружному диаметру В , по внутреннему диаметру , и по боковым поверхностям зубьев. Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный.

2.3. Расчет шлицевых соединений

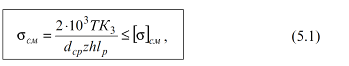

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию.

Параметры

соединения выбирают по таблицам стандарта

в зависимости от диаметра вала, а затем

проводят расчет по критериям

работоспособности.

Смятие и изнашивание

рабочих поверхностей связаны с

действующими на контактирующих

поверхностях напряжениями

![]() см.

см.

Упрощенный

(приближенный) расчет основан на

ограничении напряжений смятия допускаемыми

значениями

![]() см.,

назначаемыми на основе опыта эксплуатации

подобных конструкций:

см.,

назначаемыми на основе опыта эксплуатации

подобных конструкций:

где Т- расчетный вращающий момент (наибольший из длительно действующих моментов при переменом режиме нагружения), Н-м;

К3- коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы),

К

= 1,1...

1,5;d-

средний диаметр соединения, мм; число

z -зубьев; h -

рабочая

высота зубьев, мм; lp-

рабочая

длина соединения, мм;

![]() см

допускаемое напряжение смятия, Н/мм2.

Для соединений с прямобочными зубьями:

см

допускаемое напряжение смятия, Н/мм2.

Для соединений с прямобочными зубьями:

![]()

![]() f

– фаска зуба.

f

– фаска зуба.

Для соединения с эвольвентными зубьями:

![]()

Для соединения с треугольными зубьями

![]()

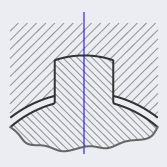

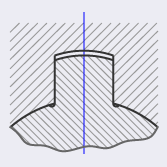

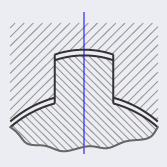

Вопрос 2 – Способы центрирования шлицевых соединений

Существуют три способа центрирования вала:

|

По наружному диаметру Самый простой и дешевый способ центрирования. Вал фрезеруют и шлифуют по наружному диаметру, втулку протягивают. Применяется при отсутствии термообработки поверхности отверстия втулки или при ее термическом улучшении (НВ 280-300) |

По внутреннему диаметру Самый точный и дорогой способ центрирования. Вал фрезеруют и продольно шлифуют по внутреннему диаметру и боковым поверхностям шлицев, втулку протягивают и шлифуют по внутреннему диаметру. Применяется при закаленных втулке и вале. |

По боковым сторонам Наиболее равномерное распределение нагрузки между шлицами; точность центрирования невысока. Вал фрезеруют и продольно шлифуют по боковым поверхностям шлицев, втулку протягивают. Применяется для тяжелонагруженных соединений при термически улучшенной поверхности отверстия втулки (НВ 280-300). |

Вопрос 3 – Прессовые соединения. Характеристика. Способы сборки

Прессовым называется соединение составных частей изделий с гарантированным натягом вследствие того, что размер охватываемой детали больше соответствующего размера охватывающей детали. Прессовые соединения передают рабочие нагрузки за счет сил трения покоя между сопряженными поверхностями, которые могут быть цилиндрическими и коническими. допускают нечастую разборку без нарушения целостности составных частей изделия. Разность размеров вала и отверстия до сборки называется натягом. Нагрузочная способность прессовых соединений определяется преимущественно натягом, который назначают в соответствии с посадками. Достоинства прессовых соединений: простота и технологичность конструкций за счет отсутствия соединительных деталей, обеспечение хорошего центрирования соединяемых деталей, возможность применения при очень больших осевых нагрузках и вращающих моментах, высокая надежность при ударных нагрузках.

Основные недостатки прессовых соединений: сложность демонтажа и возможность ослабления натяга после разборки, ограниченность несущей способности при вибрационных нагрузках за счет фреттинг-коррозии (разрушение сопряженных поверхностей при очень малых колебательных относительных перемещениях), рассеивание величины натяга и нагрузочной способности соединения за счет допусков на изготовление деталей. Прессовые соединения могут быть получены тремя способами: продольной сборкой путем запрессовки осевой силой; поперечной сборкой за счет нагрева или охлаждения одной из деталей до состояния, при котором они свободно соединяются; комбинированной, например, гидропрессовой сборкой, при которой одновременно с действием осевого усилия в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации. Из этих трех способов наименее совершенным является первый — запрессовка, так как при нем неизбежно повреждение контактных поверхностей, нарушение их микрогеометрии и, как следствие, снижение нагрузочной способности соединения в полтора-два раза.