- •1. Техническое задание

- •2. Техническое предложение

- •2.1. Назначение узлов и проектируемого привода в целом

- •2.2. Выбор компоновки привода

- •2.3. Выбор электродвигателя

- •2.4. Кинематический расчет

- •2.5. Выбор материалов для изготовления червячной передачи

- •2.6. Расчет червячной передачи

- •2.7. Расчет на прочность

- •2.8. Кпд передачи

- •2.9. Определение сил, действующих при работе передачи

- •2.10. Тепловой расчет

- •2.11. Расчет клиноременной передачи

- •3.Эскизный проект

- •3.1.Определение диаметров валов и предварительный выбор подшипников

- •3.2. Выбор способов соединений валов с установленными на них деталями и расчет этих соединений

- •3.3. Эскизная компоновка редуктора

- •3.4.Расчет валов привода на прочность

- •3.5.Расчет подшипников для валов привода

- •3.6.Расчет предохранительной муфты

- •3.7.Определение размеров элементов корпуса, крышек и др. Деталей

- •3.8.Выбор смазки

- •3.9. Конструирование рамы

- •3.10. Монтаж привода

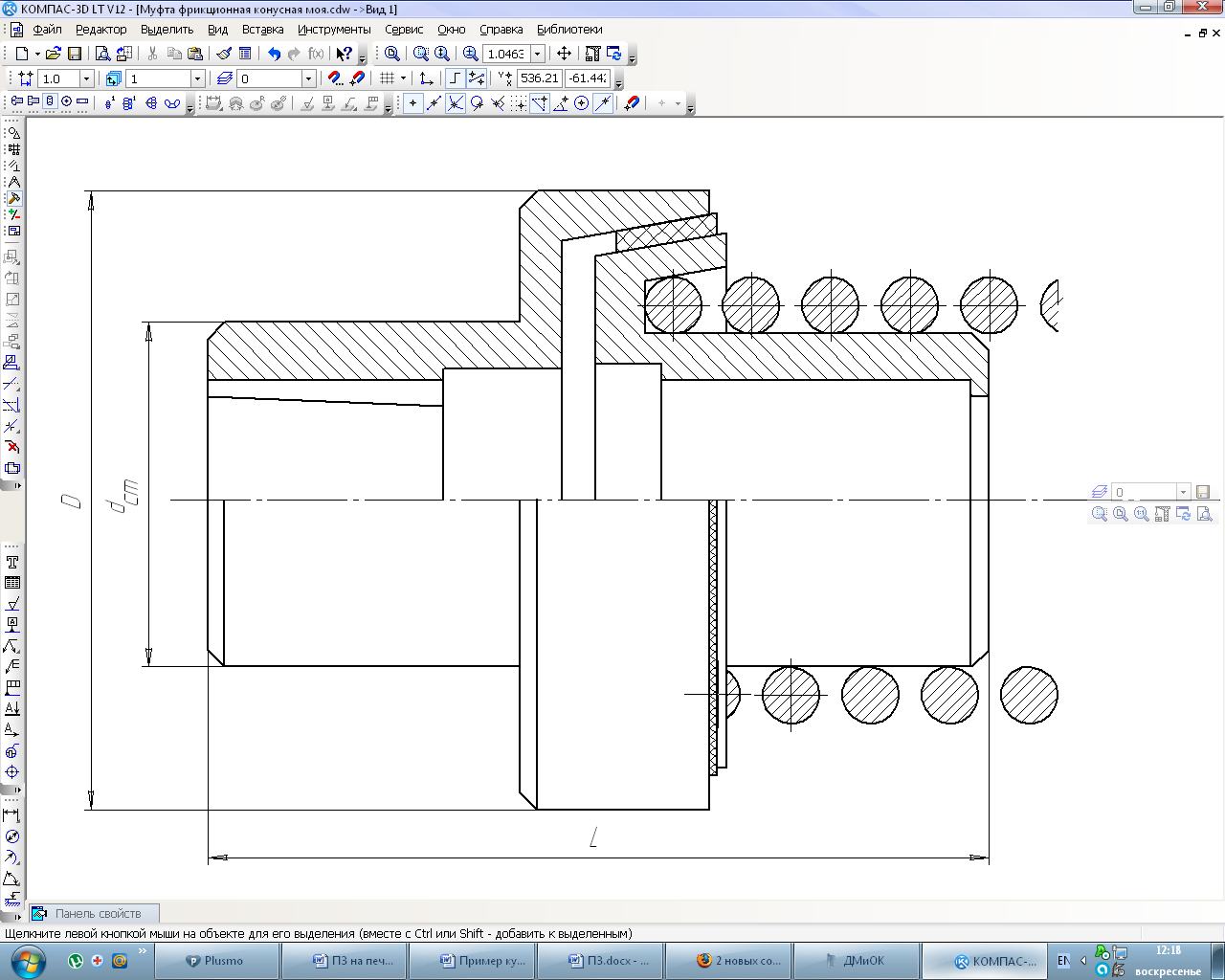

3.6.Расчет предохранительной муфты

Рисунок 11 – Муфта предохранительная

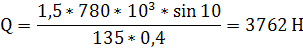

Диаметра ступицы:

dст = 1,6dв

dв = 55 мм – диаметр вала

dст = 1,6 * 55 = 88 мм

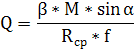

М – передаваемый момент

М=780*103 Н*м

[р] – допускаемое удельное давление на рабочей поверхности

[р] = 0,29 МПа

α – угол наклона образующей конуса

α=10°

ψ=b/Rср=0,3…0,5

β – коэффициент запаса сцепления

β=1,5

f – коэффициент трения на рабочей поверхности

f =0,4

![]() – средний радиус

– средний радиус

![]()

b=ψ*Rср=0,4*135=54 мм

Сила, потребная для включения муфты:

Расчет пружины.

Пружина рассчитана с помощью программы «Компас», результаты расчета

в приложении.

3.7.Определение размеров элементов корпуса, крышек и др. Деталей

1. Конструирование крышек подшипника.

Используем привертные крышки.

Быстроходный вал

D = 72 мм.

δ=6 мм – толщина стенки

d = 8 мм – диаметр болта

Z = 4 – число болтов

Толщина фланца:

δ1=1,2δ

δ1=1,2*6=7 мм

δ2=(0,9…1)δ

δ2=(0,9…1)*6=6 мм

Диаметр фланца:

![]()

![]()

Тихоходный вал

D = 110 мм.

δ=7 мм – толщина стенки

d = 10 мм – диаметр болта

Z = 6 – число болта

Толщина фланца:

δ1=1,2δ

δ1=1,2*7=8,4 мм, принимаем δ1=8 мм

δ2=(0,9…1)δ

δ2=(0,9…1)*7=7 мм

Диаметр фланца:

![]()

![]() ,

принимаем Dф=150

мм

,

принимаем Dф=150

мм

2. Конструирование стакана под подшипник на быстроходном валу.

D = 72 мм.

δ=7…9 мм, принимаем 8 мм – толщина стенки

d = 8 мм – диаметр болта

Z = 4 – число болтов

Толщина фланца:

δ2=1,2δ

δ2=1,2*8=9,6 мм, принимаем δ2=10 мм

t=4,8 мм – высота упорного заплечика

Минимальный

диаметр фланца:

![]()

где

![]()

![]()

Толщина стенки корпуса:

![]()

Принимаем δ=10 мм

где ![]() -

вращающий момент на тихоходном валу

редуктора.

-

вращающий момент на тихоходном валу

редуктора.

Диаметр болтов соединяющих крышку и корпус:

![]()

Принимаем

![]()

Ширина фланца корпуса и крышки:

![]()

Толщина фланца корпуса и крышки корпуса:

![]()

Диаметр болтов крепления редуктора к раме:

dф

= 1,25 ![]() =

1,25·12 = 15мм

=

1,25·12 = 15мм

принимаем dф =16мм.

Диаметр штифтов фиксирующих крышку относительно корпуса:

dшт

= 0,8![]() = 0,8·12 = 9,6мм

= 0,8·12 = 9,6мм

принимаем dшт =10мм.

Толщина фланца основания корпуса:

![]()

Диаметр фундаментных болтов:

![]()

Ширина фланца основания корпуса:

![]()

Места крепления корпуса к раме принимаем в виде лап расположенных по углам корпуса. Размеры лап принимаем в соответствии с рис.:

d01=16 мм

b1=2,4d01+1,5δ – ширина опорной поверхности

b1=2,4*16+1,5*10=53,4 мм

h1=(2,3…2,4)δ – высота опорной поверхности

h1=(2,3…2,4)*10=24 мм

Прочие размеры корпуса и его конструктивные формы определяются прорисовкой.

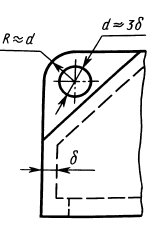

3. Для транспортировки корпуса и удобства снятия крышки предусматриваем проушины.

d≈3δ=3*10=30 мм, где δ – толщина стенки корпуса

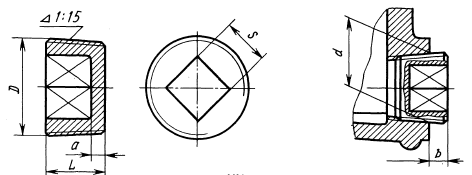

4. Отверстия под пробку для контроля уровня масла и сливную пробку.

Дно делают с уклоном 1°…2° в сторону отверстия. Нижняя кромка сливного отверстия должна быть на уровне днища или несколько ниже него.

Применяем пробку с конической резьбой К3/4´´

D=26,4 мм, L=17 мм, b=7,5 мм, a=4,5 мм, S=12 мм

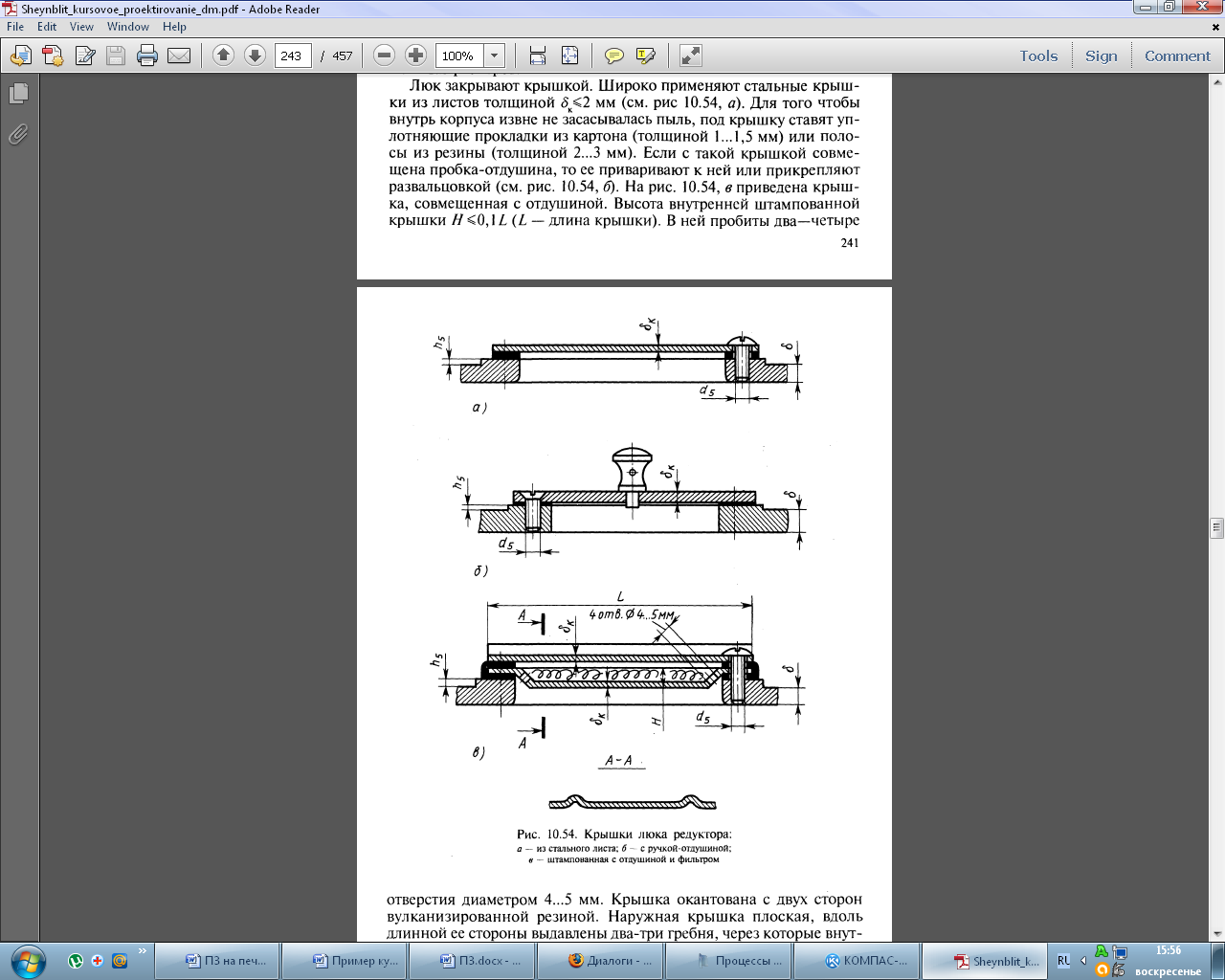

5. Крышка люка.

Для заливки масла в редуктор, контроля правильности зацепления и для внешнего осмотра деталей делают люки. Люки делают прямоугольной или круглой формы и закрывают крышками, изготовленными из стального листа, литыми из чугуна, алюминиевого сплава или прессованными из пластмассы. Для того чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющие прокладки из картона (толщиной 1…1,5 мм) или полосы из резины (толщиной 2…3 мм). Широко применяют стальные крышки из листов толщиной δк:

δк=(0,7…0,8)δ≥6 мм, где δ – толщина стенки корпуса

δк=(0,7…0,8)*10=8 мм

Фланец для крышки h5=3…5 мм.