- •1. Техническое задание

- •2. Техническое предложение

- •2.1. Назначение узлов и проектируемого привода в целом

- •2.2. Выбор компоновки привода

- •2.3. Выбор электродвигателя

- •2.4. Кинематический расчет

- •2.5. Выбор материалов для изготовления червячной передачи

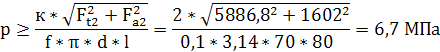

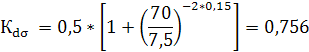

- •2.6. Расчет червячной передачи

- •2.7. Расчет на прочность

- •2.8. Кпд передачи

- •2.9. Определение сил, действующих при работе передачи

- •2.10. Тепловой расчет

- •2.11. Расчет клиноременной передачи

- •3.Эскизный проект

- •3.1.Определение диаметров валов и предварительный выбор подшипников

- •3.2. Выбор способов соединений валов с установленными на них деталями и расчет этих соединений

- •3.3. Эскизная компоновка редуктора

- •3.4.Расчет валов привода на прочность

- •3.5.Расчет подшипников для валов привода

- •3.6.Расчет предохранительной муфты

- •3.7.Определение размеров элементов корпуса, крышек и др. Деталей

- •3.8.Выбор смазки

- •3.9. Конструирование рамы

- •3.10. Монтаж привода

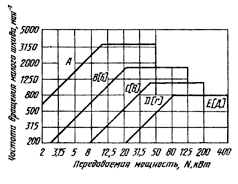

2.11. Расчет клиноременной передачи

По графику выбираем сечение ремня: В

Рисунок 3 – Схема для расчета ременной передачи

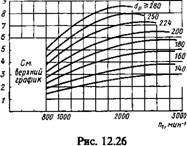

По

графику принимаем dр1=125

– диаметр малого шкива и находим

номинальную мощность Р0![]() 4,8

кВт, передаваемую одним ремнем в условиях

типовой передачи при α=180°, i=1

спокойной нагрузке, базовой длине ремня.

4,8

кВт, передаваемую одним ремнем в условиях

типовой передачи при α=180°, i=1

спокойной нагрузке, базовой длине ремня.

Рассчитываем геометрические параметры передачи:

dр2![]() dр1*i=125*1,51=188,75

уточнив по стандарту, принимаем dр2

=200 мм.

dр1*i=125*1,51=188,75

уточнив по стандарту, принимаем dр2

=200 мм.

Предварительно принимаем:

![]()

![]()

![]()

По

стандарту принимаем ![]()

Уточняем межосевое расстояние:

Принимаем а=300 мм

Угол обхвата ремнем малого шкива:

![]()

Определяем мощность, передаваемую одним ремнем:

![]()

![]() -

коэффициент угла обхвата

-

коэффициент угла обхвата

![]() - коэффициент длины ремня

- коэффициент длины ремня

![]() -

коэффициент передаточного отношения

-

коэффициент передаточного отношения

![]() -

коэффициент режима нагрузки

-

коэффициент режима нагрузки

![]()

Число ремней:

![]()

Р – мощность на ведущем валу передачи

![]() коэффициент числа ремней

коэффициент числа ремней

![]()

Определяем силу предварительного натяжения одного ремня при:

![]()

![]()

А=138*10-6 м2– площадь сечения ремня

![]()

Сила, действующая на вал:

![]()

при β/2=(180-α)/2=(180-165,75)/2=8°30’ в статическом состоянии передачи:

![]()

Ресурс наработки ремней:

![]()

![]() коэффициент режима нагрузки

коэффициент режима нагрузки

![]() коэффициент

климатических условий

коэффициент

климатических условий

![]()

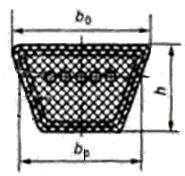

Рисунок 4 – Сечение ремня

b0=17 мм, bp=14 мм, h=11 мм

3.Эскизный проект

3.1.Определение диаметров валов и предварительный выбор подшипников

Вал червяка:

![]()

![]()

dп – диаметр вала под подшипник;

t – высота буртика.

![]()

dбп – диаметр вала под червяк

r – координата фаски подшипника

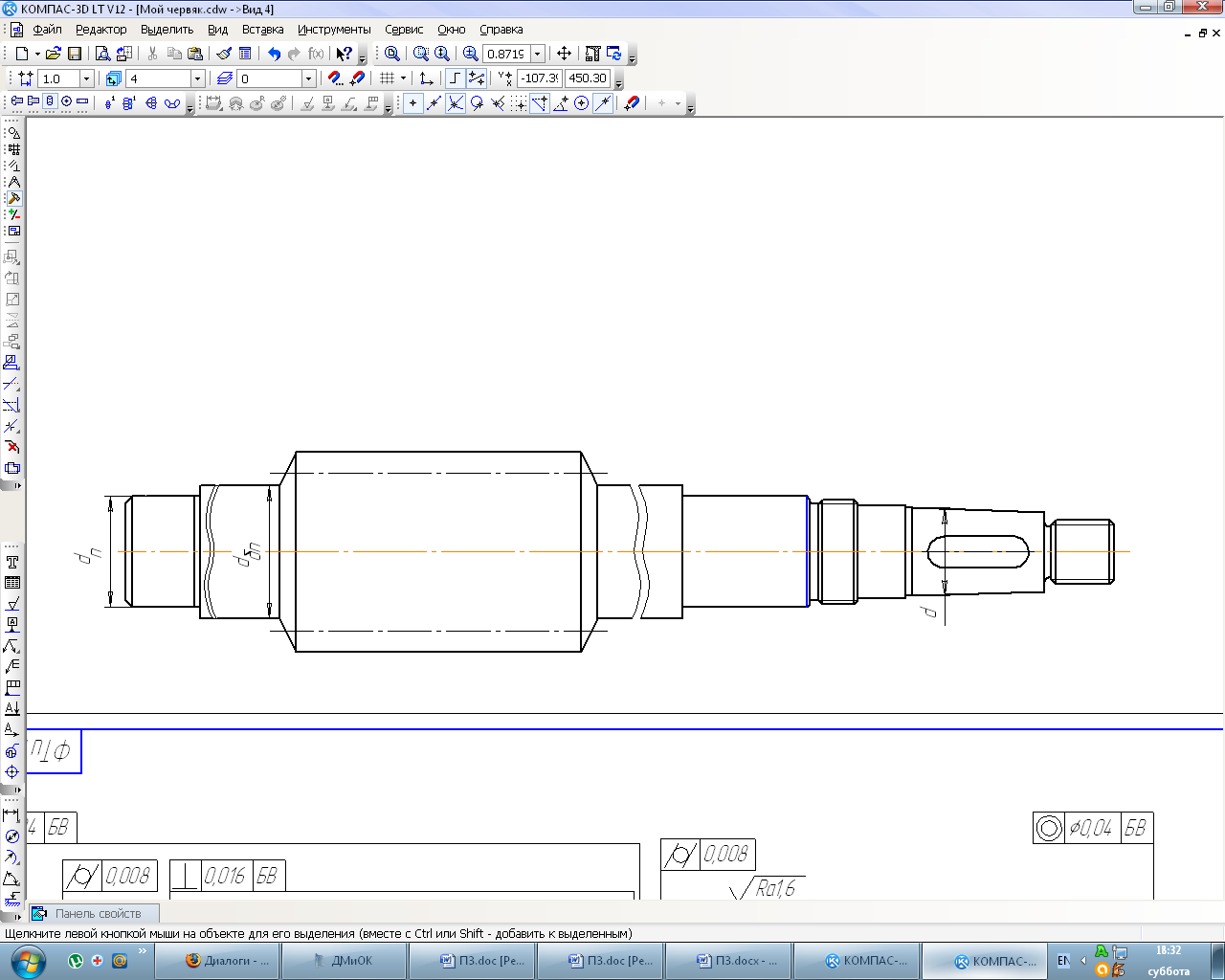

Рисунок 5 – Быстроходный вал

Вал колеса:

![]()

![]()

![]()

![]()

Рисунок 6 – Тихоходный вал

На быстроходный вал предварительно назначаем шарикоподшипник радиальный однорядный особолегкой серии номер 207 и два роликоподшипника радиально – упорных легкой серии номер 7207. На тихоходный вал предварительно назначаем два шарикоподшипника радиально – упорных однорядных легкой серии номер 36212.

3.2. Выбор способов соединений валов с установленными на них деталями и расчет этих соединений

Сечение

шпонки ![]() выбираем по диаметру вала, длина l

назначается на 5÷10 мм меньше длины

соответствующей ступени вала L

и принимается по ряду длин стандартных

шпонок. В обозначении шпонки указываются

ее размены:

выбираем по диаметру вала, длина l

назначается на 5÷10 мм меньше длины

соответствующей ступени вала L

и принимается по ряду длин стандартных

шпонок. В обозначении шпонки указываются

ее размены: ![]() мм.

мм.

Для быстроходного вала.

По

диаметру dв1=28

мм и длине выходного участка L=46

мм выбираем шпонку ![]() .

.

Проверочный расчет на смятие:

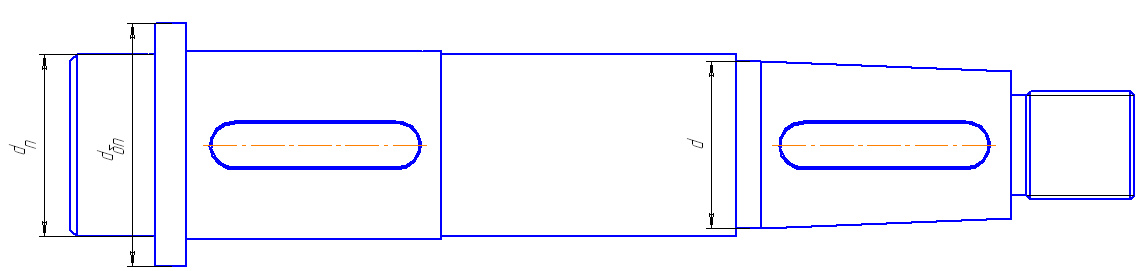

Для выходного вала.

Для

выходного участка по диаметру ![]() мм и длине выходного участка

мм и длине выходного участка ![]() выбираем шпонку

выбираем шпонку ![]()

Проверочный расчет на смятие:

![]()

Для

ступени под колесо сечение шпонки ![]() выбираем по диаметру , а длину -

по длине ступицы колеса

выбираем по диаметру , а длину -

по длине ступицы колеса ![]() выбираем

выбираем

![]()

Проверочный расчет на смятие:

![]()

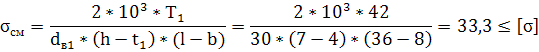

3.3. Эскизная компоновка редуктора

Расстояние между деталями передач.

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор а.

Зазор между внутренними поверхностями стенок корпуса и поверхностями вращающихся колес:

![]()

L – расстояние между внешними поверхностями деталей передачи.

Расстояние между дном корпуса и поверхностью колес или червяка:

![]()

Рисунок 7 – Эскизная компоновка редуктора

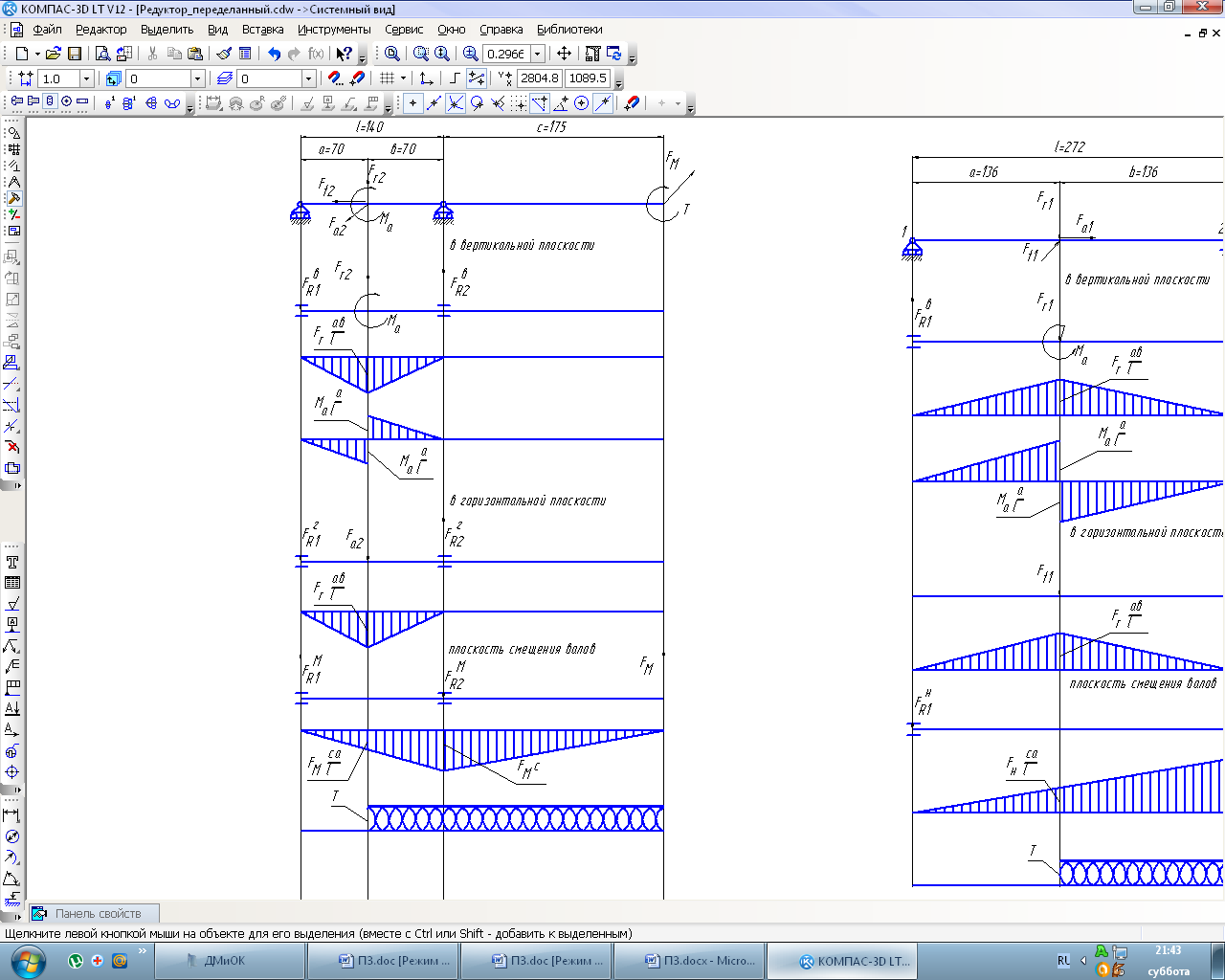

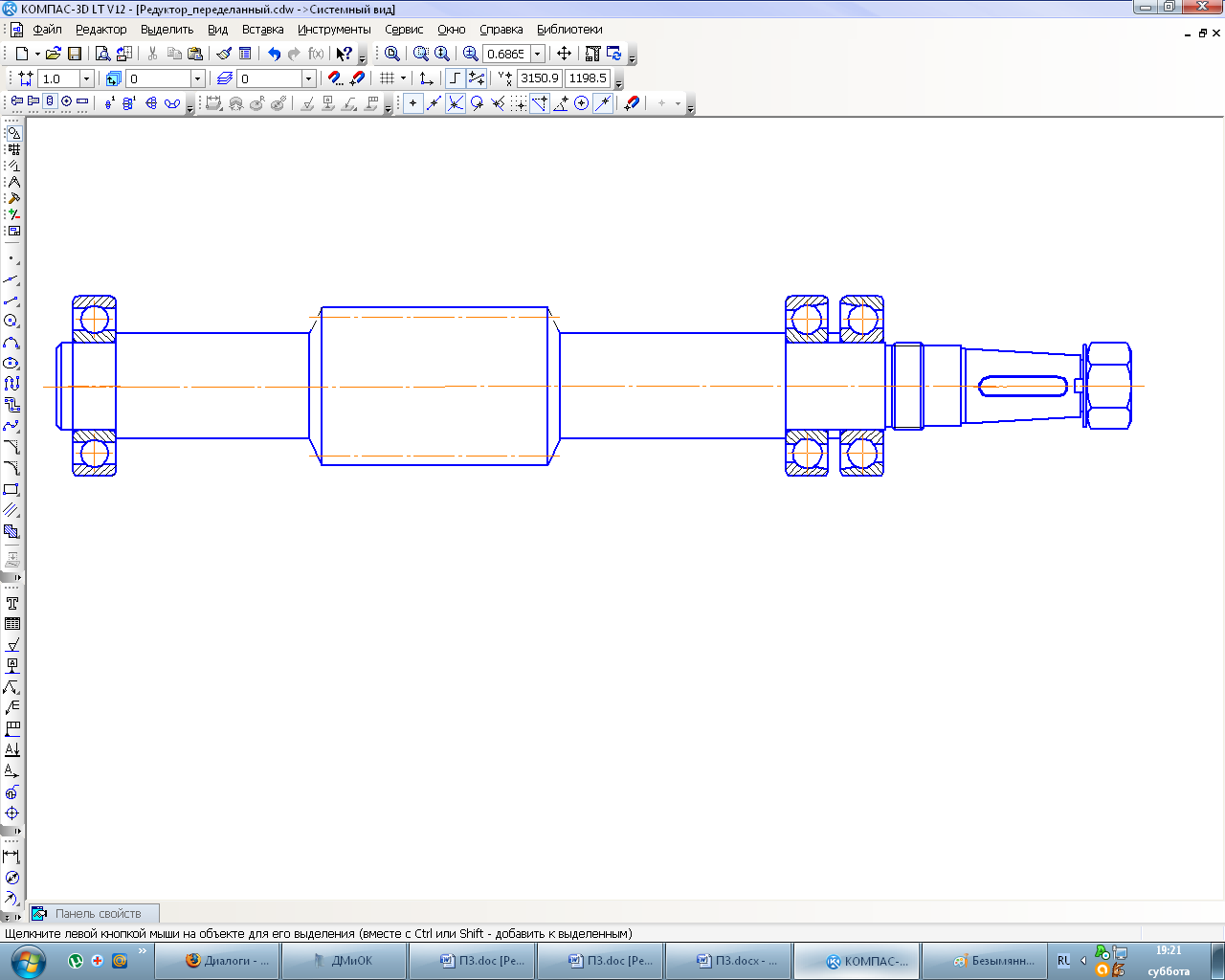

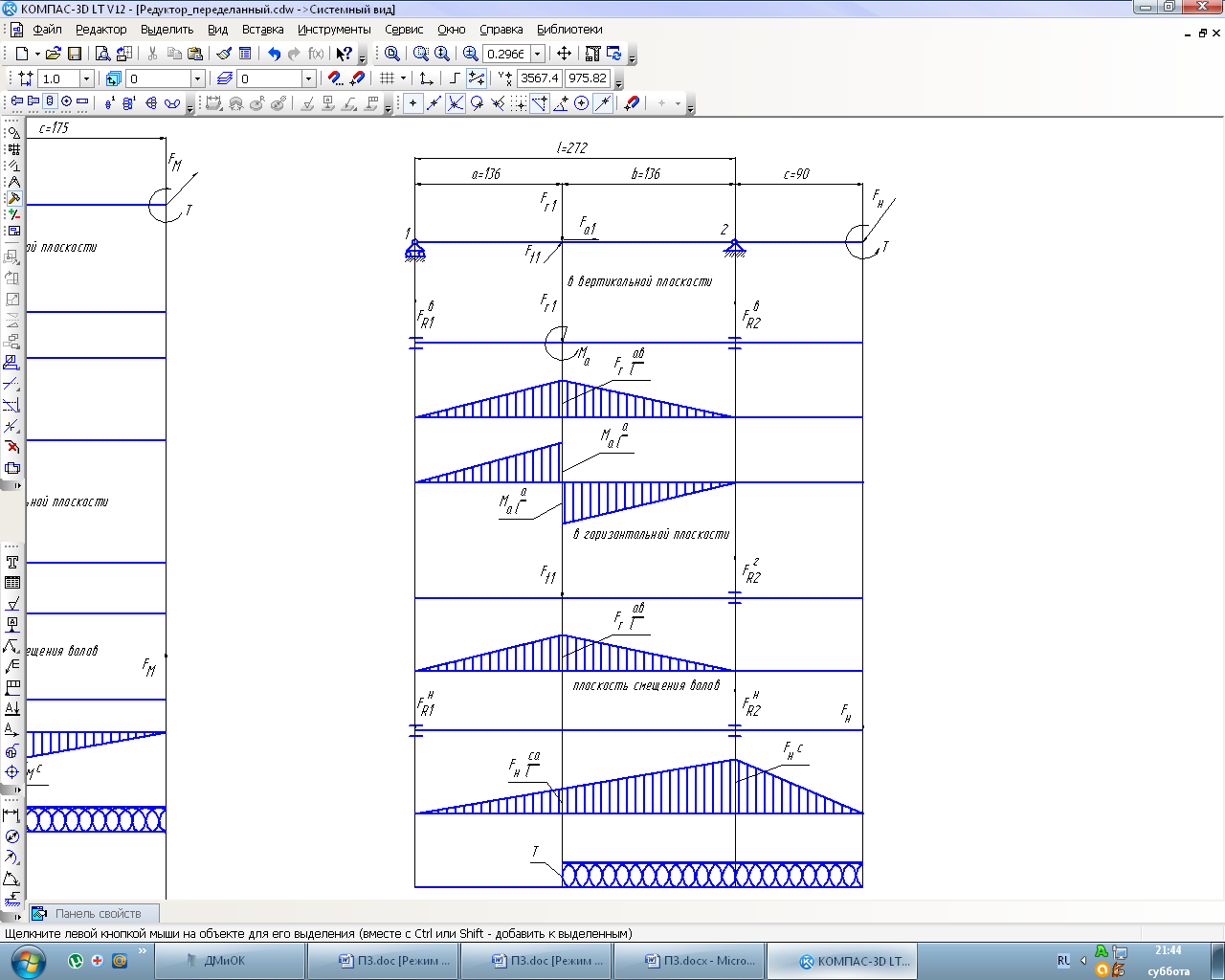

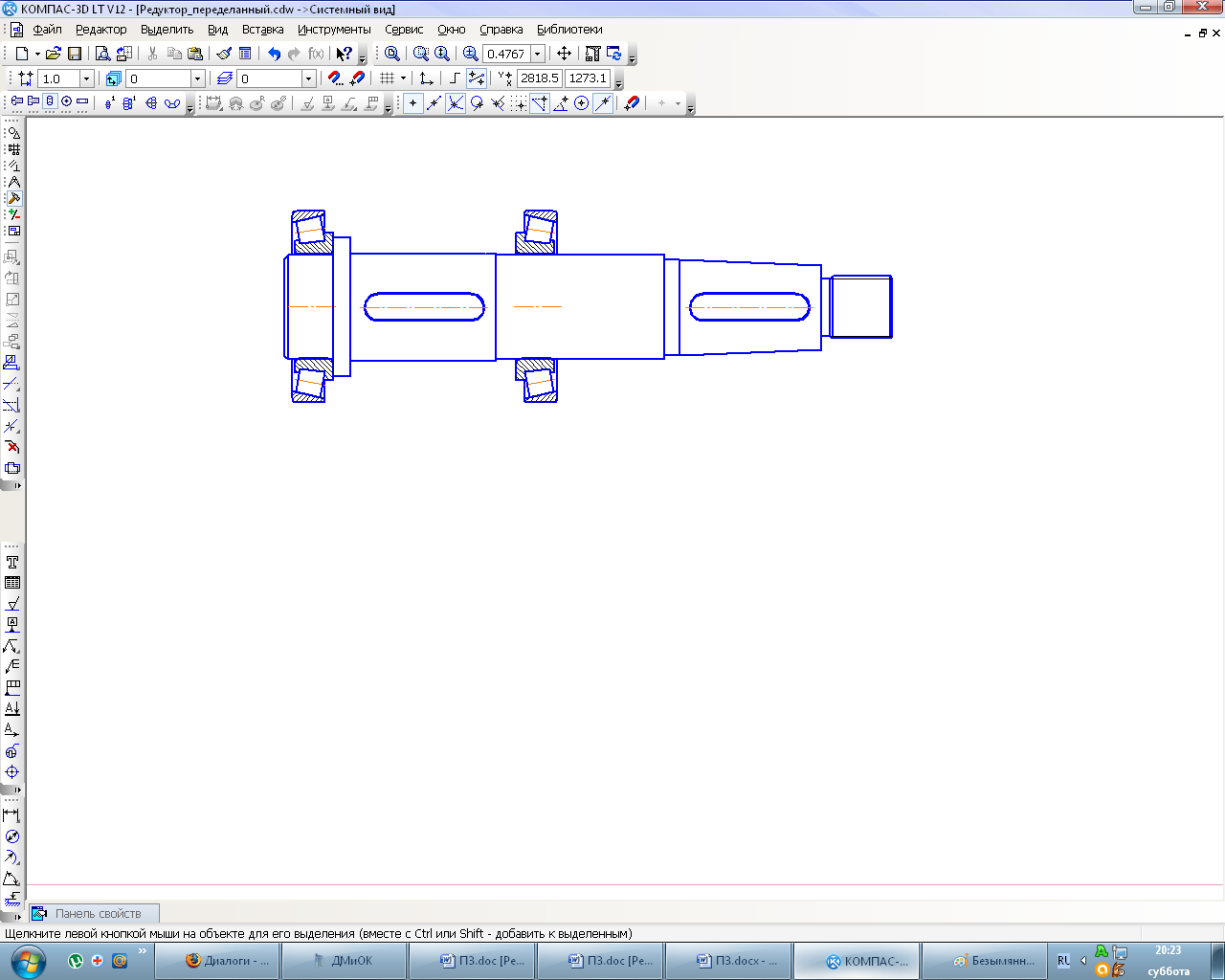

3.4.Расчет валов привода на прочность

Быстроходный вал.

Диаметр вала:

![]()

![]() - сила натяжения ремня.

- сила натяжения ремня.

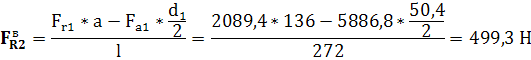

Определяем реакции в опорах и строим эпюры изгибающих и вращающих моментов.

В вертикальной плоскости:

![]()

![]()

![]() .

.

Из уравнения (2) находим:

Из уравнения (1):

![]()

В горизонтальной плоскости:

![]()

![]()

Из уравнения (4) находим:

![]()

При

этом ![]()

В плоскости смещения валов:

![]()

![]()

Отсюда:

![]() ,

тогда

,

тогда ![]() .

.

Максимальные реакции в опорах (наихудший случай нагружения опор):

![]()

![]()

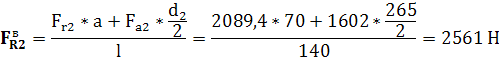

Тихоходный вал.

Диаметр вала:

![]()

Принимаем d=55 мм.

![]()

Определяем реакции в опорах и строим эпюры изгибающих и вращающих моментов.

В вертикальной плоскости:

![]()

![]()

![]() .

.

Из уравнения (2) находим:

Из уравнения (1):

![]()

В горизонтальной плоскости:

![]()

![]()

Из уравнения (4) находим:

![]()

При

этом ![]()

В плоскости смещения валов:

![]()

![]()

Отсюда:

![]() ,

тогда

,

тогда ![]() .

.

Максимальные реакции в опорах (наихудший случай нагружения опор):

![]()

![]()

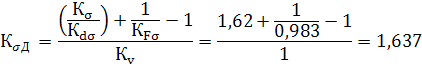

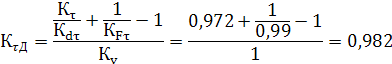

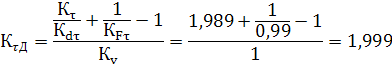

Определяем запасы сопротивления усталости в опасных сечениях.

Просчитываем два предполагаемых опасных сечения: Ι – Ι – сечение под колесом, ослабленное шпоночным пазом, и сечение ΙΙ – ΙΙ рядом с подшипником, ослабленное галтелью. Для первого сечения изгибающий момент:

![]() ,

где

,

где

![]()

![]()

![]()

![]()

Вращающий момент: Т=780*103 Н*мм

Напряжение

изгиба: ![]()

Напряжение

кручения: ![]()

Пределы выносливости:

![]()

![]()

![]()

Определяем

коэффициенты концентрации ![]() .

В сечении Ι – Ι концентраторами напряжений

являются: посадка колеса на вал с натягом

и шпоночный паз. Для посадки с натягом:

.

В сечении Ι – Ι концентраторами напряжений

являются: посадка колеса на вал с натягом

и шпоночный паз. Для посадки с натягом:

![]()

![]()

![]()

![]()

![]()

![]()

![]() , где к≈1,5…2 – коэффициент запаса; f=0,1

, где к≈1,5…2 – коэффициент запаса; f=0,1

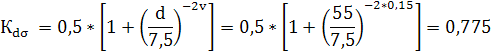

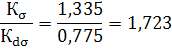

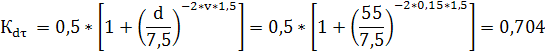

Оцениваем величину масштабного фактора:

![]() ,

,

где

v=0,19

– 1,25*10-4*![]() =0,19

– 1,25*10-4*285=0,154375≈0,15

=0,19

– 1,25*10-4*285=0,154375≈0,15

При

этом эффективный коэффициент концентрации

напряжения будет равен: ![]() .

.

Для

шпоночного паза, выполненного концевой

фрезой ![]() .

При расчете

.

При расчете ![]() учитываем большую величину

учитываем большую величину ![]() ,

т.е.

,

т.е. ![]() .

.

![]()

![]() – шероховатость поверхности вала.

– шероховатость поверхности вала.

![]() - вал без поверхностного упрочнения.

- вал без поверхностного упрочнения.

Далее

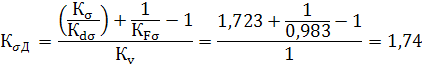

![]()

Коэффициент концентрации напряжений в сечении Ι – Ι при кручении.

![]()

П о

формуле:

о

формуле:

![]()

![]()

![]()

![]() , где

, где

![]() - амплитуды переменных составляющих

циклов напряжений;

- амплитуды переменных составляющих

циклов напряжений; ![]() -

постоянная

составляющая;

-

постоянная

составляющая; ![]() - коэффициенты, корректирующие влияние

постоянной составляющей цикла напряжений

на сопротивление усталости.

- коэффициенты, корректирующие влияние

постоянной составляющей цикла напряжений

на сопротивление усталости.

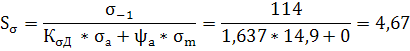

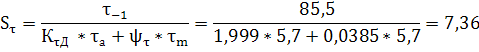

Запас

сопротивления усталости при изгибе

(![]() =0):

=0):

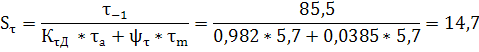

Запас сопротивления усталости при кручении:

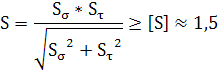

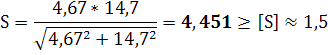

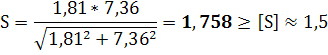

При этом запас сопротивления усталости:

Для второго сечения:

Изгибающий момент М=Fм*с=3491*175=610925 Н*мм

Вращающий момент Т=780*103 Н*мм

Напряжение

изгиба: ![]()

Напряжение

кручения: ![]()

Принимаем

радиус галтели r=2,5,

тогда ![]() и

и ![]() ,

находим

,

находим ![]() и

и ![]() .

.

![]()

![]() (

(![]() )

)

Больше напряжено второе сечение.

Проверим

статическую прочность при перегрузках

![]() .

При перегрузках напряжения удваиваются

и для второго сечения

.

При перегрузках напряжения удваиваются

и для второго сечения ![]() и

и ![]()

![]()

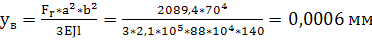

Проверим жесткость вала.

По условию работы зубчатого зацепления опасным является прогиб вала под колесом. Для определения прогиба: средний диаметр на участке l принимаем равным dш=65 мм. Здесь:

![]()

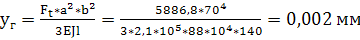

Прогиб в вертикальной плоскости:

от силы Fr:

(Е – модуль упругости Е=2,1*105

МПа)

(Е – модуль упругости Е=2,1*105

МПа)от момента Ма прогиб равен 0.

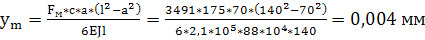

в горизонтальной плоскости от силы Ft:

прогиб от силы Fм в плоскости смещения валов:

Суммарный максимально возможный прогиб:

![]()

Допускаемый

прогиб: ![]()