- •1. Техническое задание

- •2. Техническое предложение

- •2.1. Назначение узлов и проектируемого привода в целом

- •2.2. Выбор компоновки привода

- •2.3. Выбор электродвигателя

- •2.4. Кинематический расчет

- •2.5. Выбор материалов для изготовления червячной передачи

- •2.6. Расчет червячной передачи

- •2.7. Расчет на прочность

- •2.8. Кпд передачи

- •2.9. Определение сил, действующих при работе передачи

- •2.10. Тепловой расчет

- •2.11. Расчет клиноременной передачи

- •3.Эскизный проект

- •3.1.Определение диаметров валов и предварительный выбор подшипников

- •3.2. Выбор способов соединений валов с установленными на них деталями и расчет этих соединений

- •3.3. Эскизная компоновка редуктора

- •3.4.Расчет валов привода на прочность

- •3.5.Расчет подшипников для валов привода

- •3.6.Расчет предохранительной муфты

- •3.7.Определение размеров элементов корпуса, крышек и др. Деталей

- •3.8.Выбор смазки

- •3.9. Конструирование рамы

- •3.10. Монтаж привода

2.7. Расчет на прочность

Допускаемые контактные напряжения

Допускаемое контактное напряжение при числе циклов перемены напряжений, равном 107:

![]()

Допускаемые контактные напряжения при числе циклов перемены напряжений Nk:

![]()

![]() – коэффициент долговечности;

– коэффициент долговечности;

![]() – эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи;

– эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи;

![]()

суммарное число циклов перемены напряжений.

|

|

Типовые режимы нагружения: 0―постоянный; I―тяжелый; II―средний равновероятный; III―средний нормальный; IV―легкий; V―особо легкий

|

![]()

![]() ,

т.к.

,

т.к. ![]() ,

то принимаем его равным 1.

,

то принимаем его равным 1.

![]() =1*0,8*256,5=235,2

=1*0,8*256,5=235,2

Допускаемые напряжения изгиба

Допускаемые напряжения изгиба вычисляют для материала зубьев червячного колеса:

![]()

![]() - коэффициент долговечности;

- коэффициент долговечности;

![]() - эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи.

- эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи.

![]()

![]()

![]()

Предельные допускаемые напряжения:

![]()

Проверочный расчет передачи на прочность

Определяем скорость скольжения в зацеплении:

![]()

![]() – окружная скорость на начальном

диаметре червяка, м/с;

– окружная скорость на начальном

диаметре червяка, м/с;

![]() - начальный угол подъема витка.

- начальный угол подъема витка.

![]()

![]()

По

полученному значению ![]() уточняем допускаемое напряжение

уточняем допускаемое напряжение ![]() .

.

где

![]()

![]() – коэффициент нагрузки.

– коэффициент нагрузки.

Окружная скорость червячного колеса, м/с:

![]()

![]() – коэффициент, учитывающий внутреннюю

динамику нагружения, связанную прежде

всего с ошибками шагов зацепления и

погрешностями профилей зубьев шестерни

и колеса.

– коэффициент, учитывающий внутреннюю

динамику нагружения, связанную прежде

всего с ошибками шагов зацепления и

погрешностями профилей зубьев шестерни

и колеса.

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий.

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий.

![]() - коэффициент деформации червяка;

- коэффициент деформации червяка;

Х =0,5 – коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка.

![]()

![]()

205,03≤235,2

Проверочный расчет на прочность зубьев червячного колеса при действии пиковой нагрузки

Действие пиковых нагрузок оценивают коэффициентом перегрузки. Кпер=1,75

Проверка на контактную прочность при кратковременном действии пикового момента.

Для

предотвращения остаточных деформаций

или хрупкого разрушения поверхностного

слоя контактное напряжение ![]() не должно превышать допускаемое

напряжение

не должно превышать допускаемое

напряжение ![]()

![]()

![]()

Допускаемое

напряжение: ![]()

![]() т.е.

при действии пикового момента не

произойдет хрупкого разрушения

поверхностного слоя.

т.е.

при действии пикового момента не

произойдет хрупкого разрушения

поверхностного слоя.

Проверка зубьев червячного колеса на прочность по напряжениям изгиба под действием пикового момента.

Для

предотвращения остаточных деформаций

и хрупкого разрушения зубьев напряжение

![]() изгиба

при действии пикового момента не должно

превышать допускаемое

изгиба

при действии пикового момента не должно

превышать допускаемое ![]()

![]()

![]()

Допускаемое

напряжение: ![]()

![]() т.е. при действии пикового момента не

произойдет хрупкого разрушения зубьев.

т.е. при действии пикового момента не

произойдет хрупкого разрушения зубьев.

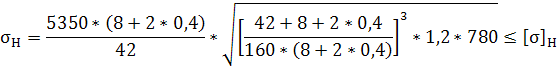

Проверка зубьев колеса по напряжениям изгиба

![]()

K=1 – коэффициент нагрузки

![]() =1,48

– коэффициент формы зуба колеса (

=1,48

– коэффициент формы зуба колеса (![]()

![]()

![]()

2.8. Кпд передачи

![]()

![]()

2.9. Определение сил, действующих при работе передачи

Рисунок 2 – Силы в зацеплении

Окружная сила на колесе, равная осевой силе на червяке:

![]()

Окружная сила на червяке, равная осевой силе на колесе:

![]()

Радиальная сила:

![]()

2.10. Тепловой расчет

Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев.

Мощность на червяке:

![]()

Т2 – момент на тихоходном валу;

n2 – частота вращения на тихоходном валу;

η – КПД .

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения:

![]()

![]() ―максимально

допустимая температура нагрева масла;

―максимально

допустимая температура нагрева масла;

Кт=15 – коэффициент теплоотдачи;

А=0,53 м2– площадь поверхности охлаждения (выбирается в зависимости от межосевого расстояния;

ψ =0,3 – коэффициент, учитывающий отвод теплоты от корпуса редуктора а металлическую плиту или раму.

![]()

![]()

Температура нагрева масла (корпуса) при охлаждении вентилятором:

![]()

![]() - коэффициент при обдуве вентилятором

- коэффициент при обдуве вентилятором

![]()

![]()