Содержание

1. Область применения………………………………………………..….……….1

2. Нормативные ссылки…………………………………………………...............1

3. Термины, определения обозначения и сокращения………………..………...3

4. Общие требования к магнитопорошковому контролю……………………..6

4.1 Общие положения…………………………………………….………………..6

4.2 Требования к контролю пригодности элементов а/у……………………….8

4.3 Требования к средствам магнитопорошкового контроля…..……………...8

4.4 Требования к средствам магнитопорошкового контроля…………...……10

4.5 Требования к технологической документации на проведение

магнитопорошкового контроля ……………………………………….……..….11

4.6 Требования к квалификации и ответственность персонала........................11

5. Магнитопорошковый контроль автосцепного устройства ………….……..12

5.1Порядок применения и варианты методов магнитопорошкового контроля…………………………………………………………………………….12

6 Магнитопорошковый контроль автосцепки…………………………………...19

6.1 Порядок применения и варианты методов магнитопорошкового контроля.19

6.2 Операции контроля……………………………………………………………..24

6.3 Браковочные критерии при магнитопорошковом контроле …………………27

7 Порядок проведения магнитопорошкового контроля …………………..……28

8 Требования безопасности ……………………………………………..……31

Приложение А (обязательное) Стандартные и настроечные образцы……

для МПК элементов автосцепного устройства………….……………………….….33

Приложение Б (рекомендуемое) Форма Паспорта настроечного образца….38

1 Область применения

Настоящий стандарт распространяется на неразрушающий магнитопорошковый контроль автосцепного устройства вагонов , изготовленных в соответствии с требованиями ГОСТ 24450-80 , ГОСТ 21105 , РД 32.174-2001, ЦВ-ВНИИЖТ 494 , ГОСТ 3.1502, изготовленных в соответствии с требованиями ГОСТ 22703-2012, а также по техническим условиям и другим, согласованным ОАО «РЖД», и устанавливает методы, порядку условии проведения и критерии оценки результатов магнитопорошкового контроля бывших в эксплуатации при освидетельствовании, ремонте и формировании колесных пар в соответствии с требованиями .

Настоящий стандарт предназначен для применения подразделениями аппарата управления ОАО «РЖД», филиалами ОАО «РЖД» и иными структурными подразделениями ОАО «РЖД»,

Применение настоящего стандарта сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.201-80 Порядок проведения испытаний и утверждения типа средств измерений.

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы.

ГОСТ 8.315-97 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения.

ГОСТ 12.0.004-90 Организация обучения безопасности труда. Общие положения.

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Уровень шума на рабочих местах. Требования безопасности.

ГОСТ 12.1.004-91 Пожарная безопасность. Общие требования.

ГОСТ 12.1.019-79 Электробезопасность. Общие требования и номенклатура видов защиты.

ГОСТ 12.2.003-74 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности.

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности.

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования.

ГОСТ 12.3.020-80 Система стандартов безопасности труда. Процессы перемещения грузов на предприятиях. Общие требования безопасности.

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качество продукции. Основные термины и определения.

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов.

ГОСТ 21105—87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 24450—80 Контроль неразрушающий магнитный. Термины и определения

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 21447-75 Контур зацепления автосцепки. Размеры

ГОСТ 22703-91 Детали литые автосцепного устройства подвижного состава железных дорог колеи 1520 мм. Общие технические условия

ГОСТ Р 52916-2008 Упоры автосцепного устройства для грузовых и пассажирских вагонов. Общие технические условия

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 3475-81 Устройство автосцепное подвижного состава железных дорог колеи 1520 (1524) мм. Установочные размеры.

ПБ 03-440-02 Правила аттестации персонала в области неразрушающего контроля.

ПОТ РМ-016-2001. РД 153-34.0-03.150-00 Межотраслевыми правилами по охране труда (правилами безопасности) при эксплуатации электроустановок.

ГОСТ 9849-86 Порошок железный. Технические условия.

ГОСТ 15171-78 Присадка АКОР-1. Технические условия.

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности.

СНиП 12-04-2002 Безопасность труда в промышленности. Часть II. Строительное производство.

ТУ 6-36-05800165-1009-93 Магнитный порошок. Очки защитные

3 Термины, определения, обозначения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями, обозначения и сокращения.

3.1 Термины и определения:

3.1.1метод неразрушающего контроля: Метод контроля, при

котором не должно быть нарушена пригодность объекта к применению.

ГГОСТ 16504, статья 89J

3.1.2 мертвая зона: Неконтролируемая зона, прилегающая к

поверхности объекта контроля, через которую вводятся упругие

колебания.

[ГОСТ 14782]

3.1.3 дефект:[ ГОСТ 15467-80] Несплошность , недопустимая по требованиям нормативной документации на качество и/или контроль качества, утвержденной в установленном порядке.

3.1.4 зона контроля: Часть объекта контроля или стандартного образца, в пределах которой контролируемый параметр может быть определен с заданной степенью достоверности.

3.1.5 конструктивный отражатель: Элемент конструкции объекта контроля, вызывающий отражение и/или ослабление упругих ультразвуковых волн.

3.1.6 коэффициент выявляемое™ Отношение максимальной амплитуды эхо-сигнала от отражателя (дефекта) к максимальной амплитуде эхо-сигнала от эталонного отражателя в стандартном образце.

3.1.7 неразрушающий контроль: Контроль качества продукции, который не должен нарушать ее пригодность к использованию по назначению.

3.1.8 сканирование: Процесс контроля посредством перемещения дефектоскопа по поверхности.

3.1.9 браковочный уровень : Уровень чувствительности, при котором принимается решение об отнесении выявленной несплошности к классу "дефект".

3.1.19 уровень фиксации дефектоскопа : Уровень чувствительности, при котором принимается решение о возможном обнаружении дефекта,

3.1.20 высота сканирования: Расстояние между деталью и соленоидом

4 Общие требования к магнитопорошковому контролю

4.1 Общие положения:

4.1. 1 Магнитопорошковый метод неразрушающего контроля основан на явлении притяжения частиц магнитного порошка магнитными потоками рассеяния, возникающими над дефектами в намагниченных объектах контроля.

Наличие и протяженность индикаторных рисунков, вызнанных полями рассеяния дефектов, можно регистрировать визуально или автоматическими устройствами обработки изображения.

4.1.2. Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных нарушений сплошности: волосовин, трещин различного происхождения, непроваров сварных соединений, флокенов, закатов, надрывов и т.п.

4.1.3. Магнитопорошковый метод применяют для контроля объектов из ферромагнитных материалов с магнитными свойствами, позволяющими создавать в местах нарушения сплошности магнитные поля рассеяния, достаточные для притяжения частиц магнитного порошка. Метод может быть использован для контроля объектов с немагнитными покрытиями.

4.1.4. Чувствительность магнитопорошкового метода определяется магнитными характеристиками материала объекта контроля, его формой, размерами и шероховатостью поверхности, напряженностью намагничивающего поля, местоположением и ориентацией дефектов, взаимным направлением намагничивающего поля и дефекта, свойствами дефектоскопического материала, способом его нанесения на объект контроля, а также способом и условиями регистрации индикаторного рисунка выявляемых дефектов.

4.1.5. В зависимости от размеров выявляемых дефектов устанавливаются три условных уровня чувствительности, приведенные в табл. 1.

Таблица 1

|

Условный уровень чувствительности |

Минимальная ширина раскрытия условного дефекта, мкм |

Минимальная протяженность условного дефекта, мм |

|

А |

2,0 |

0,5 |

|

Б |

10,0 |

0,5 |

|

В |

25,0 |

0,5 |

Примечание :

1. Условный уровень чувствительности А достигается при параметре шероховатости контролируемой поверхности Ra£2,5 мкм, уровни чувствительности Б и В - при Ra£10 мкм.

2. При выявлении подповерхностных дефектов, а также при Ra>10 мкм чувствительность метода понижается и условный уровень чувствительности не нормируется.

3. При контроле изделий с немагнитными покрытиями с увеличением толщины покрытия чувствительность метода понижается.

(Измененная редакция, Изм. № 1).

4.1.6. Вид, местоположение и ориентация недопустимых дефектов, а также необходимый уровень чувствительности контроля конкретных изделий устанавливаются в отраслевой нормативно-технической документации на контроль изделий.

4.1.7. Магнитопорошковый контроль проводится по технологическим картам согласно ГОСТ 3.1102-81 и ГОСТ 3.1502-85, в которых указываются: наименование изделия (узла), наименование и номер детали, эскиз детали с указанием габаритных размеров, зона контроля, способ контроля, вид и схема намагничивания, значения намагничивающего тока или напряженности магнитного поля, средства контроля (аппаратура, дефектоскопические материалы), нормы на отбраковку.

4.2 Требования к контролю пригодности элементов автосцепного устройства

4.2.1. При контроле магнитопорошковым методом применяют стационарные, передвижные и переносные дефектоскопы по нормативно-технической документации.

Допускается применять специализированные дефектоскопы, предназначенные для контроля конкретных изделий.

4.2.2. В зависимости от назначения дефектоскопы включают в себя следующие функциональные устройства:

блок питания;

блок формирования намагничивающего тока;

намагничивающие устройства;

устройство для размагничивания;

устройство для нанесения дефектоскопических материалов;

блок автоматического управления технологическими операциями контроля;

исполнительные устройства для осуществления автоматических операций контроля;

приборы и устройства для контроля качества дефектоскопических материалов и технологических процессов;

устройства для осмотра контролируемой поверхности и регистрации дефектов.

4.2.3. Дефектоскопы должны быть снабжены измерителями намагничивающего тока. Погрешность измерений не должна превышать 10%.

4.2.4. Дефектоскопы общего назначения должны обеспечивать возможность размагничивания объектов контроля.

4.2.5. Дефектоскопы, в которых намагничивание изделий осуществляется переменным, выпрямленным или импульсным токами, при контроле способом остаточной намагниченности должны обеспечивать выключение тока в момент времени, при котором значение остаточной индукции составляет не менее 0,9 ее максимального значения для данного материала при выбранном режиме.

4.2.6. В дефектоскопах при контроле способом остаточной намагниченности не допускается использовать в качестве намагничивающих устройств электромагниты постоянного тока, а также другие устройства, в которых снижение магнитного потока от максимального значения до нуля при намагничивании происходит в течение времени, превышающем 5 мс.

4.2.7. Устройства для осмотра контролируемой поверхности и регистрации дефектов включают в себя: УФ-облучатели, оптические устройства (лупы, бинокулярные, стереоскопические микроскопы; зеркала; эндоскопы), а также автоматизированные системы обработки изображений.

4.2.8. Требования к специализированным дефектоскопам устанавливают в отраслевой нормативно-технической документации на контроль конкретных изделий.

4.3 Требования к дефектоскопическим материалам.

4.3.1 При магнитопорошковом методе контроля применяют магнитные дефектоскопические материалы: порошки, суспензии.

4.3.2 Основные свойства магнитного порошка, влияющих на выявляемость дефектов: дисперсность, магнитные и оптические характеристики.

Качество магнитных порошков оценивают по методикам, приведенным в отраслевой нормативно-технической документации на их поставку.

4.3.3 Свойства магнитной суспензии, влияющие на выявляемость дефектов, определяются составом, концентрацией и свойствами отдельных ее компонентов.

4.3.4 Концентрация магнитного порошка в суспензии должна составлять (25±5) г/л.

4.3.5 Магнитная суспензия не должна вызывать коррозии контролируемой поверхности.

4.3.6 Качество готовых дефектоскопических материалов определяют перед проведением контроля на стандартных образцах предприятий, аттестованных в установленном порядке.

4.4 Требования к средствам магнитопорошкового контроля.

4.4.1. Магнитопорошковый метод контроля включает технологические операции:

подготовка к контролю;

намагничивание объекта контроля[ГОСТ 3.1502];

нанесение дефектоскопического материала на объект контроля;

осмотр контролируемой поверхности и регистрация индикаторных рисунков дефектов;

оценка результатов контроля;

размагничивание.

4.4.2. При магнитопорошковом методе контроля применяют:

способ остаточной намагниченности (СОН);

способ приложенного поля (СПП).

4.4.3. При контроле СОН объект контроля предварительно намагничивают, а затем, после снятия намагничивающего поля, на его поверхность наносят дефектоскопический материал. Промежуток времени между указанными выше операциями должен быть не более часа. Осмотр контролируемой поверхности проводят после стекания основной массы суспензии.

СОН применяют при контроле объектов из магнитотвердых материалов с коэрцитивной силой Нс³10 А/см, с остаточной индукцией 0,5 Тл и более.

4.4.4. При контроле СПП операции намагничивания объекта контроля и нанесения суспензии выполняют одновременно. При этом индикаторные рисунки выявляемых дефектов образуются в процессе намагничивания. Намагничивание прекращают после стенания с контролируемой поверхности основной массы суспензии. Осмотр контролируемой поверхности проводят после прекращения намагничивания.

Для уменьшения нагрева объекта контроля рекомендуется применять прерывистый режим намагничивания, при котором ток по намагничивающему устройству пропускают в течение 0,1 - 3 с с перерывами до 5 с.

4.4.5 Подготовка к контролю должна включать:

подготовку объекта к операциям контроля;

проверку работоспособности дефектоскопов;

проверку качества дефектоскопических материалов.

4.4.6 При подготовке объема с контролируемой поверхности необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, а при необходимости следы лакокрасочных покрытий.

4.4.7 При контроле объектов с темной поверхностью при помощи черного магнитного порошка на контролируемую поверхность следует наносить покрытие, обеспечивающее необходимый контраст, толщиной до 20 мкм.

4.4.8 Проверку работоспособности дефектоскопов и качества дефектоскопических материалов осуществляют при помощи стандартных образцов предприятий, специально изготовленных или отобранных из числа забракованных изделий с дефектами, размеры которых соответствуют принятому уровню чувствительности.

4.4.9 При магнитопорошковом контроле применяют намагничивание продольное (полюсное) магнитном поле.

4.4.10 Вид и способ намагничивания выбирают в зависимости от размеров и формы объекта, материала и толщины покрытия, а также от характера и ориентации дефектов, подлежащих выявлению. При этом наилучшее условие выявления дефектов - перпендикулярное направление намагничивающего поля по отношению к направлению ожидаемых дефектов.

При необходимости выявления дефектов различной ориентации применяют намагничивание в двух или трех взаимно перпендикулярных направлениях, комбинированное намагничивание, а также намагничивание во вращающемся магнитном поле.

4.4.11 При намагничивании объектов применяют переменный тока.

4. 4.12 Для нанесения магнитного порошка на поверхность объекта применяют

способ сухого магнитного порошка.

4.4.13 Сухой магнитный порошок наносят на контролируемую поверхность

4.4.14 Осмотр контролируемой поверхности и регистрацию индикаторных рисунков выявляемых дефектов проводят визуально.

4.4.15 При визуальном осмотре могут быть использованы различные оптические устройства (лупы, микроскопы, эндоскопы).

Выбираемое увеличение оптического устройства зависит от шероховатости поверхности детали, типа обнаруживаемых дефектов, условий контроля и т.п.

4.4.16 Освещенность контролируемой поверхности при использовании магнитных порошков естественной окраски, а также цветных магнитных порошков должна быть не менее 1000 лк. При этом следует применять комбинированное освещение (общее и местное) [ГОСТ 28369] .

4.4.17 Участок магнитопорошкового контроля должен быть снабжен дефектограммами с видами индикаторных рисунков характерных дефектов, а также стандартным образцом. Стандартный образец должен иметь паспорт и дефектограмму.

4.4.18 Детали, признанные годными по результатам магнитопорошкового метода контроля, должны быть, при необходимости, размагничены.

Способы размагничивания и проверки степени размагничивания, а также допустимую норму остаточной намагниченности каждого изделия устанавливают в отраслевой нормативно-технической документации на контроль изделий.

4.4.19 Результаты контроля записывают в журналах, протоколах или перфокартах. Вид и объем записи устанавливают в отраслевой нормативно-технической документации на контроль изделий.

4.5 Требования к технологической документации на проведение магнитопорошкового контроля .

4.5.1МПК автосцепного устройства выполняется в соответствии с технологической документацией (ТИ, а также технологическими картами или картами контроля), разработанной на основании настоящего стандарта применительно к средству МПК конкретного типа и отражающей особенности технологического процесса ремонта вагонов.

4.5.2 В ТИ должны быть:

а) перечислены типы элементов (с указанием нормативного документа), на МПК которых распространяется ТИ, и требования к состоянию поверхностей сканировании, (загрязненность, шероховатость поверхности, наличие клейм и маркировок);

б) указаны типы дефектов, подлежащих выявлению при МПК по настоящей ТИ;

в) указаны типы применяемых средств МПК: дефектоскоп , СО, настроечных образцов;

г) указаны требования к квалификации и ответственность персонала, выполняющего МПК и оценку результатов МПК;

д) указаны значения основных параметров, способы и параметры сканирования (пределы перемещения и шаг);

е) определены периодичность, порядок и последовательность

выполнения операций настройки и проверки параметров аппаратуры;

ж) определены порядок и последовательность проведения МПК;

з) определен перечень регистрируемых параметров и результатов УЗК, формы и сроки хранения протоколов (журналов) регистрации.

4.5.3 ТИ должны быть разработаны специалистом III уровня специалиста НК, согласованы аппаратом управления ОАО «РЖД» и утверждены производителем ремонта.

4.4.4 Технологические карты или карты контроля должны быть разработаны на основании утвержденной ТИ специалистами не ниже II уровня квалификации НК деталей и узлов вагонов и утверждены производителем ремонта.

4.6 Требования к квалификации и ответственность персонала

4.6.1 Специалисты, осуществляющие магнитопорошковый контроль, аттестуются в соответствии с Правилами аттестации персонала в области неразрушающего контроля (ПБ 03-440-02), утвержденными постановлением Госгортехнадзора России от 23.01.02 г. № 3, зарегистрированным Министерством юстиции Российской Федерации 17 апреля 2002 г., регистрационный № 3378.

4.6.2 Руководитель работ по магнитопорошковому контролю должен иметь квалификацию не ниже II уровня в соответствии с ПБ 03-440-02.

4.6.3 Заключения о результатах контроля подписывают специалисты неразрушающего контроля, имеющие квалификацию не ниже II уровня.

5 Магнитопорошковый контроль автосцепного устройства

5.1 Порядок применения и варианты метода МПК

5.1.1 МПК основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля. ГОСТ 21105-87

5.1.2 Завести соленоид на хвостовик под углом 35° в зоне перемычки так, чтобы расстояние между поверхностью детали и дугой корпуса соленоида было (40-60) мм .

5.1.3 Включить и перемешать соленоид в зоне от хвостовика к голове. Повернуть хвостовик автосцепки на 90 ° и повторить контроль . Таким образом проверить все четыре плоскости хвостовика.

Содержание

Введение………………………………………………………………………..….1

1. Состояние вопроса…………………………………………………….……....2

1.1. Современное состояние дел в вагонном хозяйстве……………………….…2

1.2. Реформа технического регулирования в России………………..….…….….5

2. Общая характеристика ОАО «Российские железные дороги»………….....10

3. Практическая часть……………………………………………………...……18

4. Разработка СТО…………………………………………………………...…..21

Лист подписей

Мастер НК В.В. Симонов

Бригадир НК О.И.Кочерина

Согласовано:

Начальник ВРД-9 Улан-Удэ З. В. Чимитов

Зам. начальника ВРД А.А. Рохлецов

Главный инженер С.Н Ошурков

Главный технолог О.В.Трифонова

Главный метролог А.В. Устюшенко

Приложение Б

(рекомендуемое)

Форма Паспорта настроечного образца

ПАСПОРТ

______________________________________________________________________

(наименование настроечного образца)

Разработчик(и)_______________________________________________________

Изготовитель_________________________________________________________

Технические данные___________________________________________________

(эскиз образца)

Коэффициенты выявляемости эталонных отражателей

|

№ п.п. (код) |

№ ГСО (ОСО) |

№ свид-ва о поверке ГСО (ОСО) |

Тип и № дефектоскопа |

№ свидетельство о поверке дефектоскопа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Порядок применения

______________________________________________________________________

(название и номер ТИ)

_____________________________________________________________________

Свидетельство об аттестации____________________________________________

Срок годности-15 лет

Руководитель подразделения НК_________________________ /_____________/

подпись ФИО

Метролог ______________________________ /_____________/

подпись ФИО

6.Магнитопорошковый контроль

Подготовительные операции

6.1 В начале смены проверить исправность и работоспособ-ность дефектоскопа по «ТИ на проверку работоспо-собности магнитопорошковых средств контроля» при помощи СОП и «ТИ проверки выявляющей способности магнитных индикаторов с помощью устройства МОН-721» при помощи стандартного образца ОСО- Г-111.

6.2 Результаты контроля занести в журнал ежедневной проверки дефектоскопов.

6.2.1Операции контроля.

6.2.2 Закрепить корпус автосцепки на поворотном стенде так, чтобы контролируемая поверхность хвостовика находилась в горизонтальной плоскости при помощи кран-балки и схем захвата автосцепки.

6.2.3 Осмотреть поверхность автосцепки с целью выявления видимых глазом и под лупой дефектов. Корпус автосцепки должен быть сухим, очищен от грязи, шлаков, окалины, ржавчины, смазки и других покрытий. При необходимости дочистить контролируемые поверхно-сти. Обнаруженные дефекты отметить мелом.

6.2.4 Напылить равномерно сухой магнитный порошок в зоне перемычки хвостовика.

6.2.5 Установить соленоид у перемычки под углом (35±5)0 к оси хвостовика, чтобы хвостовик частично входил в отверстие соленоида и расстояние между поверхностью детали и дугой корпуса соленоида было (40-60) мм (рис.1)

6.2.6 Включить намагничивание и осмотреть поверх-ность перемычки и торец хвостовика.

6.2.7 Выключить соленоид.

6.2.8 Напылить равномерно сухой магнитный порошок на всю контролируемую плоскость хвостовика.

6.2.9 Установить соленоид на хвостовик в зоне

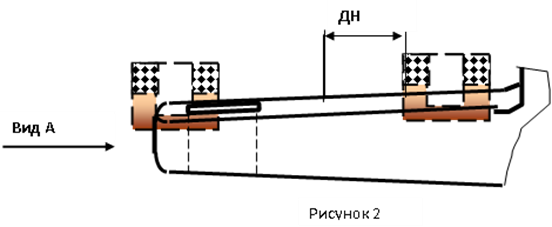

перемычки так, чтобы расстояние между поверхно-стью детали и дугой корпуса соленоида было (40-60) мм (положение I рис.2).

6.2.10 Включить намагничивание и медленно перемещая соленоид вдоль хвостовика осмотреть плоскость хво-стовика в пределах зоны ДН с двух сторон от соленоида, обращая внимание на зоны перехода от хвостовика к голове.

6.2.11 Остановить соленоид возле головки (положение II рис.3), выключить соленоид и вернуть его к пе-ремычке.

6.2.12 Повернуть хвостовик автосцепки на 900 и повторить контроль по пп.6.2.3-6.2.11 Таким образом проверить все четыре плоскости хвостовика, обращая внимание

на зону перехода хвостовика в голову и перемычку хвостовика.

6.2.13 В случае выявления трещины в корпусе автосцепки передать автосцепку на разделку трещины. При разделке трещины наблюдать за качеством разделки.

6.2.14 После охлаждения автосцепки до температуры окружающего воздуха установить корпус автосцепки на поворотном стенде так, чтобы контролируемая поверхность хвостовика находилась в горизонтальной плоскости при помощи кран-балки и схем захвата автосцепки.

6.2.15 Осмотреть место разделки трещины автосцепки с целью выявления видимых глазом и под лупой трещин. Место разделки должно быть сухим, очищено от грязи, шлаков, окалины, ржавчины и других покрытий. При необходимости дочистить контролируемые поверхности.

6.2.16 Напылить равномерно сухой магнитный порошок в зоне места разделки трещины.

6.2.17 Подвести соленоид к месту разделки трещины на расстояние, обеспечивающее нахождение места разделки трещины в зоне достаточной намагниченности, с расстоянием между поверхностью детали и дугой корпуса соленоида (40-60) мм.

6.2.18 Включить намагничивание и осмотреть место разделки трещины.

6.2.19 Выключить соленоид.

6.3 Распознавание дефекта

6.3.1 В случае образования на контролируемой поверхности скопления магнитного порошка в виде характерного индикаторного рисунка, указывающего на наличие дефекта, деталь следует размагнитить протереть ветошью и повторить контроль.

6.3.2 Если на контролируемой поверхности образовалось скопление магнитного порошка в виде линии, составляющей с направлением вектора напряженности магнитного поля угол меньше 45°, то при проведении повторного контроля следует изменить положение НУ относительно детали так, чтобы этот угол стал близким к 90°.

6.3.3 Результаты контроля занести в журнал учета разделки трещин.

6.3.4 Результаты контроля корпуса автосцепки занести в журнал учета неразрушающего контроля корпуса автосцепки.

Рисунок 1 Заводим соленоид под углом .

Рисунок 2 Прохождение соленоида по тяговой полосе.

Рисунок 3 Заводим соленоид на высоте 40-60 мм.

8 Требования безопасности

8.1 Все виды работ при НК деталей должны проводиться с соблюдением требований правил и инструкций по охране труда, промышленной санитарии и пожарной безопасности.

8.2 К проведению НК деталей допускаются лица, достигшие возраста восемнадцати лет, прошедшие в установленном порядке обучение по охране труда по ГОСТ 12.0.004, медицинскую комиссию, инструктаж и проверку знания требований охраны труда, а также имеющего группу по электробезопасности.

8.3 Конструкция дефектоскопов и устройств технологической оснастки рабочих мест должна соответствовать общим требованиям безопасности по ГОСТ 12.2.003 и общим эргономическим требованиям по ГОСТ 12.2.049.

8.4 При оборудовании рабочих мест дефектоскопами, вспомогательными приборами и устройствами при их техническом обслуживании должны выполняться требования электробезопасности по ГОСТ 12.2.007.0, ГОСТ 12.1.019, [12] и [13].

8.5 Питание переносных светильников должно осуществляться от источников с напряжением не более 50. В.

8.6 Размещение, хранение, транспортирование и использование дефектоскопических и обтирочных материалов и отходов производства должны проводиться с соблюдением требований защиты от пожаров по ГОСТ 12.1.004.

8.7 На каждом рабочем месте должны быть вывешены инструкции по охране труда и пожарной безопасности, разработанные с учетом местных условий и утвержденные в установленном порядке.

Рабочие места должны быть оборудованы подъемно-транспортными механизмами по ГОСТ 12.3.020 и 114].

8.9 Уровень шума на рабочих местах не должен превышать допустимых значений, установленных ГОСТ 12.1.003 для производственных помещений.

8.10 Персоналу НК должна выдаваться спецодежда, спецобувь и другие средства индивидуальной защиты в соответствии с требованиями.

Обтирочные материалы должны храниться в специальных металлических ящиках с плотно закрывающимися крышками. Использованные обтирочные материалы необходимо собирать в металлический ящик с крышкой.

7 Порядок проведения магнитопорошкового контроля.

7.1МПК элементов а/у включает операции: подготовки к контролю средств МПК к объекту ; проведения контроля; оценки результатов контроля.

7.2 Подготовка к контролю

7.2.1 Подготовка средств МПК к контролю выполняется в начале каждой рабочей смены , а также по решению дефектоскописта для подтверждения достоверности контроля.

7.2.2 Операции подготовки и настройки (проверкой основных параметров) средств МПК включают:

а внешний осмотр и проверки правильности подключения и работоспособности дефектоскопа;

б Ток в цепи ;

в Напряженность ;

г регистрацию результатов ж журнале .

7.2.3 Если при проверке настроек и основных параметров средств МПК установлено несоответствие их значения требованиям ТИ, производится повторный МПК всей продукции, МПК который выполнен после предыдущей проверки основных параметров.

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||

|

Разраб. |

Байбородина А |

|

|

|

Литер |

Лист |

Листов |

|||||||||

|

Пров. |

|

|

|

|

У |

|

2 |

|

||||||||

|

|

|

|

|

ВСГУТУ МСС-11 |

||||||||||||

|

Н. контр. |

|

|

|

|||||||||||||

|

Утв. |

|

|

|

|||||||||||||