- •1. Кинематический расчет привода

- •2.2.2. Проверка зубьев на прочность

- •2.3. Расчет червячных передач

- •2.3.1. Выбор материалов червяка и червячного колеса

- •Определение допускаемых напряжений

- •2.3.2. Определение основных геометрических размеров и характеристик червячной передачи

- •2.3.3. Проверочный расчет передачи на прочность

- •Тихоходный вал (для всех редукторов)

- •3.2. Расстояния между деталями передач

- •3.3. Выбор типа подшипника

- •4. Подбор муфты

Министерство

образования и науки Российской Федерации

Министерство

образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Восточно-Сибирский государственный университет

Технологий и управления»

Кафедра «Детали машин, ТММ»

Допущен к защите

_________________ _____________

«____»_____________2012 г.

ПРИВОД КОНВЕЙЕРА

Пояснительная записка к курсовому проекту

по дисциплине «Детали машин»

(Д.2403.02.101.61.0000.ПЗ)

Разработал студент гр.____ _____________

Результат защиты_____________________

«____»____________2012 г.

Улан-Удэ

2012

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Задание

на курсовой проект

Задание

на курсовой проект

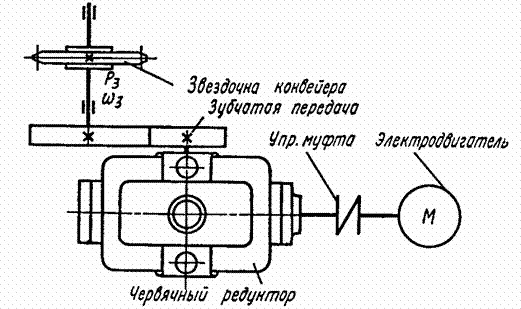

Спроектировать привод к цепному конвейеру по схеме (рис.1). Мощность на ведомое колесо зубчатой передачи P3 и угловая скорость вращения этого колеса ω3 приведены в таблице 1.

Таблица 1

|

P3, кВт |

10 |

|

ω3, рад/с |

1,1π |

Рис.1

1. Кинематический расчет привода

1.1. Подбор электродвигателя

Требуемая мощность электродвигателя

![]()

![]()

КПД всех ступеней привода:

![]()

![]() –КПД соединительной муфты;

–КПД соединительной муфты;

![]() –КПД червячного редуктора;

–КПД червячного редуктора;

![]() –КПД зубчатой прямозубой

передачи.

–КПД зубчатой прямозубой

передачи.

Требуемая частота вращения электродвигателя:

![]() мин-1

мин-1

![]() мин-1

– частота вращения ведущего вала

конвейера;

мин-1

– частота вращения ведущего вала

конвейера;

![]() ;

;

![]()

Выбираем электродвигатель: АИР160M6 ТУ 16-525.564-84

1.2.

Определение фактических передаточных

чисел ступеней привода

1.2.

Определение фактических передаточных

чисел ступеней привода

![]()

![]()

![]()

1.3. Расчет частот вращения n (мин-1) и вращающих моментов T (Н·м) для всех валов привода

![]()

![]() Н·м

Н·м

![]() Н·м

Н·м

![]() Н·м

Н·м

![]() мин-1

мин-1

![]() мин-1

мин-1

2.

Расчет зубчатых и червячных передач

2.

Расчет зубчатых и червячных передач

Исходные данные:

![]() Н·м – вращающий момент на

колесе;

Н·м – вращающий момент на

колесе;

![]() –передаточное число;

–передаточное число;

2.1. Выбор материала и способа термической обработки зубчатых колес

Выбираем ТО колеса – улучшение, твердость 235…262 HB; ТО шестерни – улучшение, твердость 269…302 HB

Марка стали: 45

2.1.1. Определение допускаемых напряжений

|

ТО, ХТО |

Марка стали |

|

|

|

Улучшение |

45 |

535 |

268 |

2.2. Расчет зубчатой цилиндрической передачи

2.2.1. Определение основных геометрических характеристик зубчатых колес

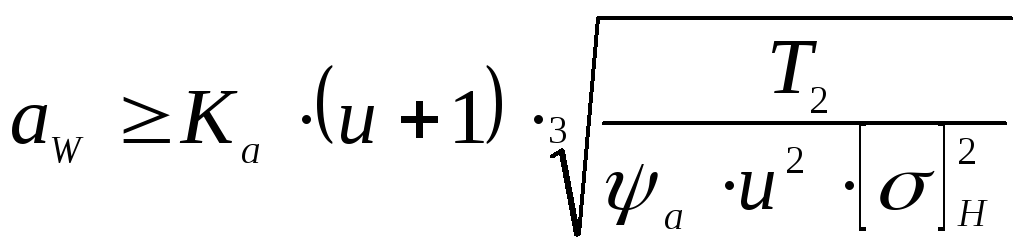

Межосевое расстояние:

,

м

,

м

![]() ,

,

![]() м

м

![]() –для прямозубых колес;

–для прямозубых колес;

![]() – в Па;

– в Па;

![]() –коэффициент ширины колеса,

–коэффициент ширины колеса,

![]() – при симметричном расположении опор

относительно зубчатого колеса.

– при симметричном расположении опор

относительно зубчатого колеса.

![]() мм,

по ГОСТ 2185-66 принимаем

мм,

по ГОСТ 2185-66 принимаем

![]() мм

мм

Предварительные основные размеры колеса

Делительный диаметр колеса

![]() ,

мм

,

мм

Ширина

зубчатого венца:

Ширина

зубчатого венца:

колеса ![]() мм,

мм,

шестерни ![]() мм

мм

По ГОСТ 6636-99 принимаем

![]() мм,

мм,![]() мм.

мм.

Модуль передачи:

![]() ,

м

,

м

![]() ,

м

,

м

![]() м

м

![]() – для прямозубых колес;

– для прямозубых колес;

![]() – в Па.

– в Па.

По ГОСТ 9563-60 принимаем

![]() мм

мм

Минимальный угол наклона зубьев косозубых колес:

Для прямозубых колес

![]()

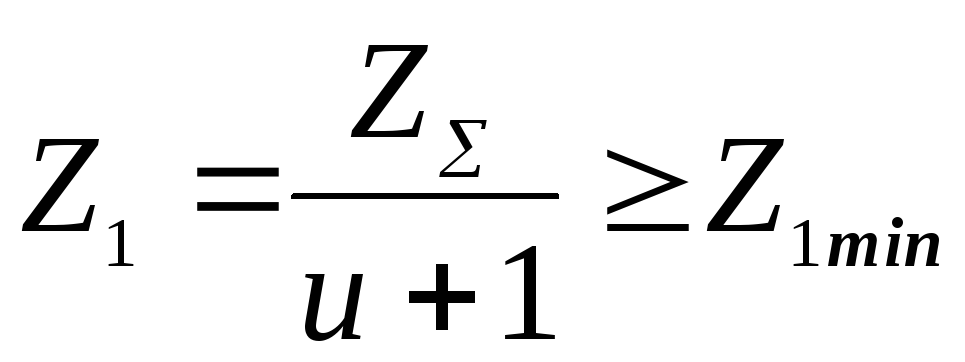

Суммарное число зубьев:

Число зубьев шестерни

Для прямозубых колес ![]()

![]()

![]()

Число зубьев колеса внешнего зацепления

![]()

Фактическое передаточное число

![]()

Диаметры колес, мм

Делительные диаметры:

шестерни ![]() мм

мм

колеса внешнего зацепления

![]() мм

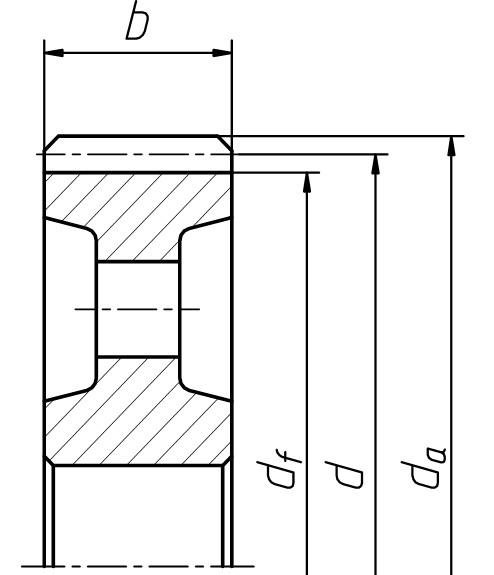

(рис.2)

мм

(рис.2)

Рис.2 Размеры колеса

Диаметры окружностей вершин колес внешнего зацепления:

![]() мм

мм

![]() мм

мм

Диаметры окружностей впадин колес внешнего зацепления:

![]() мм

мм

![]() мм

мм

2.2.2. Проверка зубьев на прочность

Силы в зацеплении:

окружная ![]() Н

Н

радиальная ![]() Н

Н

осевая ![]() Н

Н

Проверка

зубьев колес по напряжениям изгиба

Проверка

зубьев колес по напряжениям изгиба

Расчетное напряжение изгиба:

В зубьях колеса ![]() ,

Па,

,

Па,

где ![]() – для прямозубых колес.

– для прямозубых колес.

![]() –коэффициент концентрации

нагрузки по длине зуба при постоянной

нагрузке.

–коэффициент концентрации

нагрузки по длине зуба при постоянной

нагрузке.

![]() –коэффициент динамической

нагрузки.

–коэффициент динамической

нагрузки.

![]() –опытный коэффициент,

учитывающий отличие расчетной схемы

от реальных условий.

–опытный коэффициент,

учитывающий отличие расчетной схемы

от реальных условий.

![]() –коэффициент формы зуба

–коэффициент формы зуба

![]() Па

Па

![]()

153 МПа![]() 268

МПа

268

МПа

В зубьях шестерни

![]() ,

Па,

,

Па,

![]() –коэффициент формы зуба

–коэффициент формы зуба

![]() Па

Па

![]()

155 МПа![]() 268

МПа

268

МПа

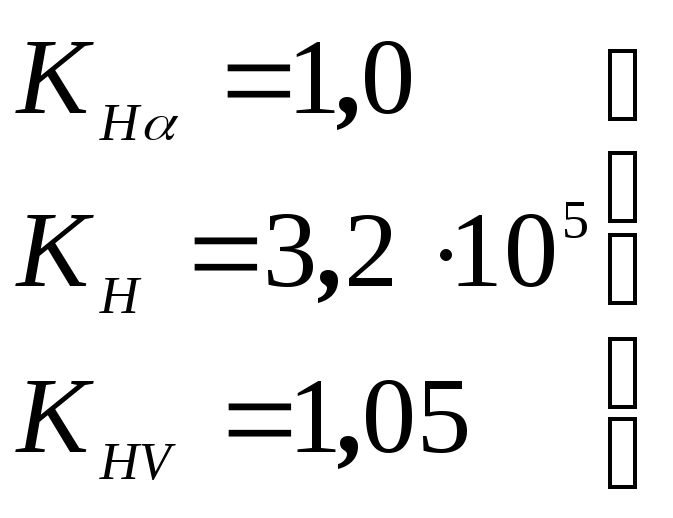

Проверка зубьев колес по контактным напряжениям

Расчетное контактное напряжение:

,

,

где

–для прямозубых колес.

–для прямозубых колес.

![]() Па

Па

![]()

426 МПа![]() 535

МПа

535

МПа