- •Оглавление

- •Тема 10

- •Дифференциация задач и издержек формирования и поддержания запасов

- •Минимальный набор функций для управления запасами

- •«Толкать» или «тянуть»?

- •Тема 11

- •Тема 12

- •2. Повышение эффективности складирования, грузопереработки, транспортировки и других операций физического распределения.

- •3. Связь с потребителем,

- •4. Защита от повреждений.

- •Литература

Тема 12

Складирование, грузопереработка и упаковка

Логистические решения в складировании

В современной рыночной экономике изменилось само содержание понятия «склад» от здания (сооружения), где хранятся определенные виды МР, НП или ГП, к эффективному средству управления запасами на различных участках логистической цепи и материальным потоком в целом. Несмотря на наличие достаточно большого количества различных классификаций складов, с позиций фирменного логистического менеджмента может быть предложена следующая классификация.

Существуют пять основных признаков классификации складов в логистике: по отношению к базисным логистическим активностям и посредникам, видам продукции и собственности, по функциональному назначению.

Как указывалось ранее, фирмы иногда вынуждены создавать свои склады в системе снабжения (закупок) для уменьшения транспортных издержек, потребностей комплектования МР и т.п. В производстве различают склады как по организационной структуре (заводские, цеховые, рабочих участков и т.п.), так и по видам продукции (склады МР, НП, ГП), функциональному назначению и другим признакам. Склады ГП в дистрибутивной сети фирмы различают по мощности и обслуживаемой территории (региональные распределительные центры и базы, консигнационные склады, территориальные склады и базы и т.д.), по функциональному назначению и по другим признакам, указанным на схеме классификации.

По виду продукции можно выделить склады МР, НП, ГП, тары, возвратных отходов, запасных частей и т.п. По уровню специализации — склады узкоспециализированные (для одного или нескольких наименований продукции), ограниченного и широкого ассортимента.

По виду собственности различают склады частные (корпоративные), государственных и муниципальных предприятиях, общественных и некоммерческих организаций, ассоциаций и т.д.

Большое значение для принятия решений в логистическом менеджменте имеет принадлежность склада собственно фирме или логистическим посредникам (в системах снабжения и дистрибьюции): торговым, транспортно-экспедиторским (грузовые терминалы), предприятиям по грузопереработке (склады для сортировки, комплектации, консолидации и т.п.), прочих логистических посредников (например, склады для таможенной «очистки» грузов) и т.д.

По функциональному назначению различают:

склады буферных запасов, предназначенные для обеспечения производственного процесса (склады МР и НП, производственных, страховых, сезонных и других видов запасов);

склады перевалки грузов (терминалы) в транспортных узлах, при выполнении смешанных, комбинированных, интермодальных и других перевозок;

склады комиссионирования, предназначенные для формирования заказов в соответствии со специфическими требованиями клиентов;

склады сохранения, обеспечивающие сохранность и защиту складируемых изделий;

специальные склады (например, таможенные склады, склады временного хранения, тары, возвратных отходов и т.п.).

Роль складирования в логистике неоднозначна. С одной стороны, рассматривая современные логистические концепции JIT, «Lean production», DDT, мы отмечали, что общей тенденцией является максимальное сокращение складских запасов. С другой стороны, избежать создания складских запасов вообще в большинстве случаев не удается. Поэтому в логистическом менеджменте, как правило, складирование продукции в ЛС осуществляется в том случае, если оно позволяет снизить издержки или улучшить качество логистического сервиса.

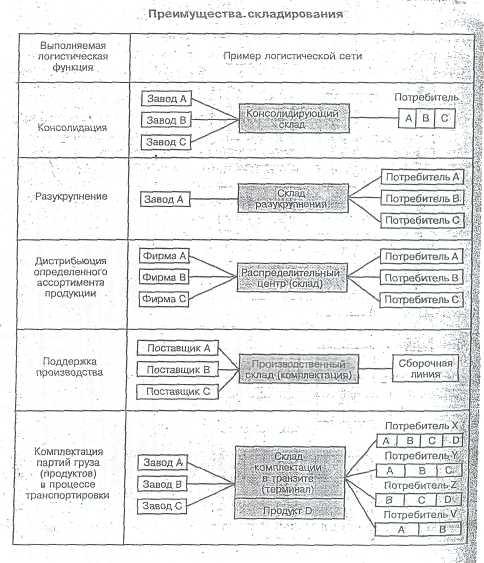

Положительная роль складирования может быть проиллюстрирована простыми схемами, предложенными Д. Бауэрсоксом (табл. 14).

Таблица 14

Экономические преимущества, достигаемые за счет рационального складирования, отраженные на схемах таблицы, на наш взгляд, не нуждаются в особых разъяснениях.

Рассмотрим простой пример, характеризующий преимущества складирования при консолидации отправок. Предположим, что имеются четыре фирмы производителя продуктов соответственно А, В, С, D. Проанализируем изменения затрат при дистрибьюции этих продуктов потребителям в двух вариантах:

без складирования;

со складированием (консолидацией) продуктов в одном дистрибутивном центре.

Исходные данные и результаты сравнительных расчетов логистических издержек в дистрибьюции приведены в табл. 15.

Из рассмотренного примера видно, что при втором варианте — применении склада (дистрибутивного центра) для консолидации продукции производителей общие логистические издержки меньше.

Основными причинами, заставляющими фирмы прибегать к складированию, являются:

уменьшение логистических издержек в производстве и транспортировке за счет лучшего использования производственных мощностей, технологического оборудования; перевозок грузов экономичными партиями;

координация и выравнивание спроса и предложения за счет создания складских страховых и сезонных запасов ГП в дистрибутивной сети;

удовлетворение потребностей операционного менеджмента, так как складирование может быть частью производственного процесса;

создание условий для внедрения эффективных маркетинговых стратегий сбыта ГП;

улучшение потребительского спроса за счет более быстрого реагирования на спрос;

достижение экономии на превентивных закупках по более низким ценам и складировании запасов МР, необходимых для обеспечения производственного процесса;

более широкое географическое покрытие определенной территории рынка;

гибкость в апробации новых секторов рынка.

Таблица 15

грузопереработку, хранение и распределение относительноупаковки или грузовой единицы;

хранение транзитных грузов;

контроль и регулирование температуры и влажности в помещении склада;

предоставление аренды складского пространства потребителям;

предоставление офисных помещений, услуг видеотерминалов, телефонного и компьютерного сервиса;

предоставление информации, связанной с транспортировкой грузов, экспедированием, дорожным движением;

физическое распределение продукции в пределах склада;

предоставление современных устройств подготовки и считывания информации, сканеров и т.п.;

разработку плана консолидации грузовых отправок;

упаковку и сортировку товаров;

дезинфекцию;

маркировку, прикрепление ярлыков, написание трафаретов, упаковку в защитную пленку;

почтовые услуги и экспресс-отправки;

пакетирование, паллетирование и обвязывание груза;

погрузку (разгрузку) на автомобили, прицепы и полуприцеы;

подготовку, тестирование, испытание, взвешивание и контроль;

консолидацию и разукрупнение партий грузов;

подготовку специальных мест хранения;

подготовку и доставку товаросопроводительных документов;

предоставление автотранспорта для местных и дальних перевозок;

установку специальных приспособлений на транспортные средства для доставки негабаритных грузов;

оформление складских документов по приемке груза, переадресовке, транзиту и т.п.;

распределение грузовых отправок;

подготовку грузовых документов;

информирование о кредитовании;

предоставление взаймы хранимых товаров;

территориальный складской сервис;

терминальный сервис для грузовых водных, железнодорожных и смешанных перевозок;

хранение крупногабаритных грузов, металла и другой продукции, требующей нестандартного складского оборудования;

открытое хранение грузов;

грузопереработку, хранение и затаривание мелкопартионных отправок грузов;

розлив, грузопереработку, хранение, бутилирование жидких грузов;

грузопереработку и хранение контейнеров.

Как видно из этого перечня, современный склад выполняет огромный объем сервисных логистических операций, предоставляя клиенту возможность широкого выбора логистических решений по складированию, грузопереработке, упаковке, транспортировке, информационным услугам, т.е. по существу играет роль крупного логистического центра (КФР).

Решения, который должен принимать логистический менеджер фирмы в складировании, можно укрупненно разделить на следующие группы:

Выбор типа, количества и мощности складов.

Рациональная дислокация складов на определенной территории.

Определение номенклатуры (ассортимента) хранимой и обрабатываемой на складах продукции.

Выбор системы грузопереработки на складе и технологического складского оборудования.

Планировка складских помещений, проектирование склада, оптимизация использования складских объемов.

Решения по персоналу, уточнение логистических функций склада, перспективы расширения.

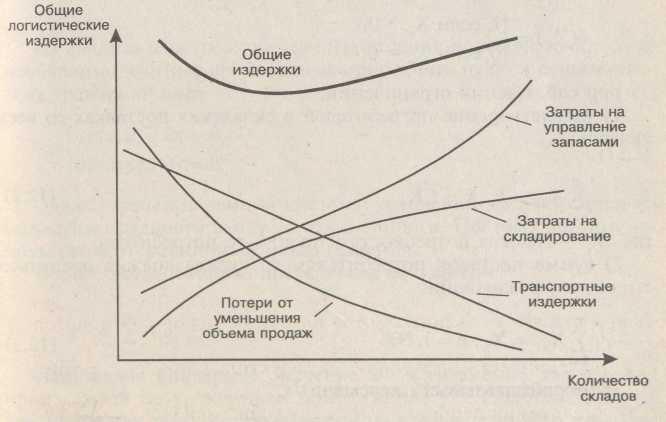

Первые две задачи обычно решаются вместе и зависят от принятой фирмой логистической стратегии и величины затрат, связанных со складированием в общей сумме логистических издержек. Альтернативой строительству нового склада (системы складов) является аренда складских помещений других фирм, общественных складов и т.п. При этом в качестве основного критерия выбора, как правило, принимаются общие логистические издержки с ограничениями по требуемому уровню качества складского сервиса.

Рис. 47

Определение количества и оптимальной дислокации складов обычно требуют большого объема исходной информации, которая включает:

перечень всей продукции и продуктовых миксов, хранимых и обрабатываемых на складе;

дислокация основной массы потребителей, точек хранения, источников пополнения склада (или производственных подразделений фирмы);

спрос на каждую единицу продукции от определенной территориальной группы потребителей;

транспортные тарифы (или издержки);

время доставки, транзита, цикла заказа, логистического цикла;

затраты или тарифы на складирование;

затраты на закупку и себестоимость продукции;

размеры грузовых отправок по каждой позиции номенклатуры продукции и смешанных отправок;

уровни хранимых запасов по местам дислокации, способы контроля и пополнения запасов;

затраты, связанные с процедурами заказов и капитальные издержки;

цели потребительского логистического сервиса;

возможное складское технологическое оборудование и ограничения по размерам, мощности, весу;

возможные партнеры по дистрибьюции и разделению складских функций между ними и т.д.

Уже сам объем исходной информации говорит о том, что для решения указанных выше задач требуются достаточно сложные экономико-математические методы и модели. Как правило, эти задачи решаются на компьютерах с применением методов оптимального программирования (линейного, нелинейного, динамического), методов имитационного моделирования, операционного исчисления, теории графов и т.п.

Задачи планировки складов обычно подразделяются на:

планировку складского пространства;

определение зон хранения, приема, отправки, грузопереработки партий грузов;

планировку для комплектования заказов потребителей (сортировки, подборке, упаковки и т.п.).

При решении задач выбора складского технологического оборудования обычно определяется количество и требуемая производительность подъемно-транспортных машин и механизмов (кранов, кранов-штабелеров, погрузчиков, тележек, роботокаров и т.п.), оборудования для сортировки, упаковки, защиты, противопожарного оборудования, средств охранной сигнализации и связи и т.д.

Большое значение для повышения производительности складских работ и качества сервиса имеет автоматизация работы склада и применение современных компьютерных складских систем.

Грузопереработка

Грузопереработка (или обработка грузов) обычно выполняется совместно с логистическими активностями складированием и транспортировкой. Как отмечают многие зарубежные специалисты по логистике сам термин «Грузопереработка» (Materials Handling) довольно трудно поддается определению. Грузопереработка определяется как «эффективное перемещение грузов на короткие расстояния, имеющее место внутри завода или склада или между помещением и транспортным предприятием».

Рассматривая грузопереработку как важную комплексную логистическую активность, логистический менеджмент должен учитывать следующие основные факторы:

движение (грузопереработка всегда связана с движением и перемещением определенного количества МР, НП, ГП внутри определенной инфраструктуры («facilities») ЗЛС или вне ее);

время (продукция должна быть перемещена внутри производственных подразделений, складов и т.п. к определенному моменту времени, связанному с производственным расписанием, временем дистрибьюции, заказа или другим отрезком времени логистического цикла);

количество (грузопереработка всегда связана с определенными размерами отправок или партий груза. Зачастую именно грузоперерабатывающие мощности определяют рациональное количество поставляемых производителю МР или потребителям — ГП);

пространство (склад, транспортное средство, терминал ит.п. должны рационально использовать имеющееся в наличии пространство и грузовместимость. Системы грузопереработки позволяют осуществить наиболее эффективное использование пространства).

Эти ключевые факторы должны учитываться совместно. При этом необходимо дополнительно принимать во внимание такие аспекты, как интеграцию и координацию действий логистических посредников в закупках, производстве и дистрибьюции продукции.

Основные логистические принципы современной грузопереработки сведены в табл.16.

Указанные принципы должны быть реализованы при управлении грузопереработкой в фирменных микрологистических системах согласно следующим основных целевым установкам:

Повышение эффективности использования складской мощности. Любой склад имеет фиксированные габаритные размеры и объем, которые связаны с определенными логистическими издержками. Использование складского пространства должно рассматриваться в двух аспектах. Один из них заключается в максимально эффективном использовании высоты помещений склада. Поэтому фирмами зачастую применяется оборудование, позволяющее складировать партии грузов на максимальную высоту зданий (вертикальное использование пространства). Другой аспект — максимальное использование складских площадей (горизонтальное использование пространства).

Таблица 16

Улучшение операционной эффективности. Эта цель заключается в минимизации видов перерабатываемых грузовых единиц. Большинство фирм стремятся складировать и формулировать заказы потребителям даже при большой номенклатуре продукции из небольшого количества унифицированных по размеру и весу отправок (пакетных, паллетных, контейнеров). Оперирование с такими отправками и грузовыми единицами позволяет осуществлять лучшую загрузку оборудования, экономить на операционных издержках.

Улучшение условий труда рабочего персонала и сокращение тяжелого ручного труда. Улучшение условий труда имеет многоаспектный характер, включая такие моменты, как повышение безопасности операций грузопереработки, эргономических и экологических характеристик рабочих мест, улучшение охраны труда и техники безопасности и т.д. Важную роль в повышении логистической эффективности грузопереработки играют механизация и автоматизация складских работ, позволяющие существенно повысить производительность за счет максимального сокращения ручных операций (особенно тяжелого ручного труда при выполнении погрузочно-разгрузочных работ). В операциях грузопереработки большое значение имеют размеры SKU (Stock Keeping Units) — единиц поддержания запасов, так как от этого зависит как технология грузопереработки, так и степень автоматизации. При большом количествеSKU фирмы обычно используют робототехнику, так как ручная сортировка и комплектация заказов становятся практически невозможными.

Улучшение логистического сервиса. Грузопереработка улучшает эффективность обслуживания потребителей за счет более быстрой реакции на их запросы. Грузопереработка играет роль в реализации концепции JIT, осуществляя перемещение товаров на складах, размещение запасов, подбор и комплектование заказов, быструю подготовку грузовых отправок потребителям. Внимание логистического менеджмента должно быть направлено на сокращение длительности грузопереработки по сравнению с транспортировкой.

Уменьшение логистических издержек. Эта цель является одной из наиболее важных и должна постоянно отслеживаться при применении новых технологий грузопереработки и оборудования.

По типам используемого оборудования и степени механизации (автоматизации) системы грузопереработки делятся на:

механизированные;

полуавтоматизированные;

автоматизированные (роботизированные);

информационно направленные.

Для любой системы грузопереработки определяющую роль играют УДЕ технологического оборудования, груза и тары. Гармонизация этих единиц, например, типоразмерных рядов упаковок, паллетов, пакетов, контейнеров позволяет значительно сократить логистические издержки и повысить уровень сервиса. Размеры грузовых единиц, обрабатываемых и складируемых как единое целое, зачастую определяют технологию грузопереработки для большинства ЛС.

Механизированные системы грузопереработки включают большое количество различных типов оборудования, в том числе погрузчики, конвейеры, стеллажи, подъемники и т.п.

Полуавтоматизированные системы грузопереработки представляют собой обычно смесь механизированного и автоматизированного оборудования, устанавливаемого на складе. Типичными примерами являются автоматически регулируемые системы перевозки, компьютерная сортировка, роботы и различные формы транспортеров.

Автоматически регулируемые системы перевозки (Automated-Guided Vehicle Systems — AGVS) выполняют большое количество функций грузопереработки, подобно буксировочным механизмам, но без участия человека. Типичные системы AGVS основаны на принципах автоматического оптического или магнитного регулирования. Новейшие системы используют видео и информационные компьютерные технологии отслеживания пути движения груза.

Автоматические сортировочные линии применяются на крупных базах, грузовых распределительных центрах, терминалах. Обычно используют различные виды транспортеров и конвейеров и автоматическое оптическое сканирование грузовых единиц по штрих-кодам или другим идентификационным отметкам. Как только продукция выбрана и отправлена на конвейер, она должна быть отсортирована в требуемые специфические отправки. Автоматическая сортировка позволяет получить два преимущества: сокращение ручного труда (уменьшение персонала) и существенное увеличение скорости и точности формирования требуемых партий грузов.

В современных складских комплексах широко используются различные системы роботов. В основном они применяются при разукрупнении грузовых единиц, программируясь таким образом, чтобы распознавать место хранения или позицию на сортировочном конвейере. Другой сферой использования роботов в складировании является применение их в специальных помещениях, отличающихся особо опасными или неблагоприятными условиями для человека (в химических средах, низкотемпературных помещениях и т.п.).

Автоматические системы грузопереработки развиваются уже в течение трех десятилетий как за рубежом, так и в нашей стране. Однако с позиций логистического менеджмента необходима оценка степени автоматизации прежде всего на основе определения затрат и качества операций грузопереработки. Полная автоматизация требует значительных инвестиций в оборудование и может быть оправдана только при существенном повышении качества грузопереработки, обусловленным требования потребителей или логистических посредников. Хотя компьютеры играют важную роль во всех системах грузопереработки, они особенно необходимы при полной автоматизации, так как осуществляют интерфейс склада с ЛС фирмы и являются основой автоматического регулирования всех операций.

Преимущественными сферами применения автоматических систем грузопереработки являются системы подбора заказов и автоматические системы хранения и поиска — ASRS (Automated Storage and Retrieval Systems). В системах подбора заказов после получения заказа информационная система контролирует операции распределения согласно схеме заказа от стеллажей, где хранятся отдельные SKU, до конвейера, на котором осуществляется формирование заказываемой партии. Концепция ASRS стала применяться за рубежом сравнительно недавно и связана со складами высокостеллажного хранения. Стеллажные каркасы для хранения грузовых единиц могут достигать высоты 120 футов и более. Типовой склад в этом случае состоит из рядов каркасов для хранения, разделенных технологическими проемами шириной от ИО до 180 футов. По проемам по специальным опорам двигаются автоматически управляемые штабелеры для перемещения груза на хранение и поиска требуемой грузовой единицы — S/R машины. Зона вертикального стеллажного хранения дополняется автоматической сортировочной линией (конвейером). ASRS управляется информационно-компьютерной системой.

Роль тары и упаковки

Одной из главных причин неудовлетворительного спроса и предложения на отечественные товары является плохая упаковка, не соответствующая требованиям мировых стандартов. Долгое время этой индустрии в нашей стране не уделялось достаточного внимания, между тем по данным американской прессы оборот фирм, занимающихся производством тары и упаковки в США достиг около 90 млрд. долларов в 1996 г.

Из-за недостаточного обеспечения тарой и упаковкой и плохого ее качества в России безвозвратно теряется ежегодно около 40% фруктов и овощей, более 3% мороженой рыбы, около 1 млн. тонн мяса и молока. Эти цифры показывают, что затраты на тару и упаковку несопоставимы со стоимостью готовой продукции. Неудовлетворительным является положение дел с производством современного расфасовочно-упаковочного оборудования, материалов для упаковки, высок износ основных фондов в этой индустрии.

Исправить сложившееся положение можно только при едином государственном подходе к этой проблеме, основой которого в России является постановление Правительства РФ от 3 августа 1996 г. № 936 «О комплексной программе развития инфраструктуры товарных рынков Российской Федерации», в котором представлена «Подсистема тароупаковочной индустрии».

Указанная подсистема предусматривает подготовку нормативно-организационных мероприятий и производственных структур, обеспечивающих повышение конкурентоспособности российских товаров за счет создания тароупаковочной продукции, отвечающей мировым стандартам. В подсистеме планируется ряд мероприятий, направленных на повышение качества сырья для упаковочных материалов, современных технологий утилизации и вторичного использования тары и упаковки.

С позиций логистики упаковка (Packaging) является комплексом средств, обеспечивающих гармонизацию УДЕ при физическом распределении и защиту продукции от повреждения и потерь в логистических операциях транспортировки, складирования, грузопереработки и прочих.

Роль упаковки в современном логистическом менеджменте определяется следующими основными моментами:

1. Идентификация продукта и предоставление информации.

Важнейшая функция упаковки — это предоставление информации о продукции, находящейся внутри ее различным группам потребителей: покупателям, продавцам, различным посредникам (в том числе и логистическим) на всем протяжении логистических цепей и каналов. Эта информация может передаваться с помощью надписей на упаковке, этикеток, штрих-кодов, маркировок и т.п. Таким образом упаковка служит средством передачи и предварительной обработки информационных логистических потоков.