Ответы ГОСЫ кафедра ТС и СА

.pdfРабота котла под наддувом. Перспективной является схема ПК с одним дутьевым вентилятором (без дымососа). Газовоздушный тракт при этом находится под избыточным давлением (наддувом), что требует его полной герметизации. Такая схема позволяет сократить затраты энергии на транспортировку газов и воздуха, что весьма важно для мощных котлоагрегатов. Недостатком работы агрегата под наддувом можно считать необходимость хорошей герметизации тракта, чтобы продукты сгорания не попадали в машинный зал. Оборудование газовоздушного тракта. К оборудованию газовоздушного тракта относятся тягодутьевые машины. Тягодутьевые машины - это дымососы и дутьевые машины. И те, и другие по существу являются мощными вентиляторами.

Требования, предъявляемые к тягодутьевым машинам:

1.Высокий КПД на номинальном режиме.

2.Экономичное регулирование при изменении нагрузки.

3.Высокая надёжность.

4.Компактность (меньше металлозатраты).

5.Умеренный шум (звукоизоляция).

Вентиляторы разделяются на 2 типа:

1.Центробежные

2.Осевые

Центробежные вентиляторы подразделяются на 2 типа:

1.С вперёд загнутыми лопатками

2.С назад загнутыми лопатками

Центробежные вентиляторы с вперёд загнутыми лопатками:

|

Такие вентиляторы применяются в ПК с давлением до 10 МПа. На валу ротора распола- |

|

гаются |

лопатки (лопатки тонкие, выходные концы загнуты в сторону вращения рабочего |

|

колеса). Давление, развиваемое вентилятором, зависит от окружной скорости U на наружном |

||

диаметре лопаток ротора ( |

). Величина напора, развиваемого вентилятором, |

|

определяется по следующей зависимости:

̅( )

где ̅ – коэффициент напора (коэффициент давления).

Для вентиляторов с вперёд загнутыми лопатками ̅ |

. Основным недостатком |

|

машин такого типа является низкий КПД |

(затраты на привод вспомогательного |

|

оборудования увеличиваются, КПД котла уменьшается). Достоинством является достаточно высокий коэффициент напора.

Центробежные вентиляторы с назад загнутыми лопатками:

В данном случае на относительно широком колесе располагаются лопаток, выходные концы которых сильно загнуты в сторону, противоположную направлению вращения (назад). Коэффициент напора н в таких машинах весьма не велик ̅ , однако их КПД су-

щественно превышает КПД вентилятора с вперёд загнутыми лопатками, и составляет

Для повышения напора до требуемых значений, необходимо увеличивать окружную скорость и. В связи с этим повышаются требования к прочностным характеристикам колеса и к точности его балансировки, необходимые для соблюдения надёжности работы (угловая скорость вращения увеличивается). Эти требования привели к тому, что такие вентиляторы не используются в качестве дымососов, так как они весьма чувствительны к загрязнённости потока (пыль, грязь откладывается с тыльной стороны лопаток неравномерно), и эти отложения могут вызвать разбалансировку колеса и привести к аварийной ситуации. Осевые машины. Для ПК с

производительностью больше 950 тонн в час применяют осевые дымососы. Их КПД |

и |

|

коэффициент напора ̅ |

. Для увеличения напора увеличивают количество ступеней сжа- |

|

тия (для двухступенчатой машины ̅ удваивается). |

|

|

Топки ПК:

Конструкции топок должны соответствовать виду топлива и способу его сжигания. По способу сжигания топлива топки подразделяются на: слоевые и камерные.

Слоевые топки предназначены для сжигания пускового топлива. Их особенностью является наличие подвижной или неподвижной колосниковой решётки, на которую периодически или непрерывно загружается топливо. Воздух, необходимый для сжигания топлива подаётся под колосниковую решётку. Слоевые топки по принципу работы подразделяются на: ручные, полумеханические, механические (в современных ПК).

Дымовая труба:

Дымовая труба представляет собой железобетонную или металлическую конструкцию. На крупных станциях применяют железобетонные трубы, внутри которых устанавливается металлическая облицовка, которая ограждает внешний железобетонный корпус трубы от воздействия высоких температур и агрессивных сред (иногда с зазором, туда подают воздух). Дымовая труба, для увеличения её эффективности, выполняется порядка 300 метров и выше, что позволяет уменьшить удельную концентрации золы на поверхности земли. Дымовые трубы разделяют на несколько частей, каждая из которых обслуживает свой котёл. Диаметр трубы может достигать 10 метров у основания. Строительство высоких дымовых труб проводят специализированные организации, которые должны выдерживать конусность и вертикальность. Что касается влияния температуры уходящих газов, то слишком малая температура может привести к выпадению влажности (ниже точки росы) и, соответственно, к коррозии внутренних поверхностей трубы, что недопустимо.

|

Оптимальная температура уходящих газов: |

|

|

Если температура уходящих газов снижается на |

, то КПД котлоагрегата воз- |

растает |

(за счёт существенного снижения затрат на топливо). Однако значительное сни- |

|

жение данной температуры требует существенно увеличить площадь поверхностей нагрева,

что обусловлено снижением температурного напора ( |

, – температурный напор |

между горячим и холодным теплоносителями). |

|

При выборе температуры уходящих газов необходимо учитывать наличие паров воды (влажность) в продуктах сгорания, ведь их конденсация может вызвать коррозию оборудования газовоздушного тракта (и не только в трубе). При сжигании газообразного топлива значение температуры уходящих газов принимают меньшим, чем при сжигании жидких.

28.Основные системы жизнеобеспечения ТЭС (топливоподача, шлакозолоудаление, водоснабжение и др.).

На технологической схеме ТЭС во взаимосвязи показывается основное и вспомогательное оборудование, отражающее последовательности процессов по преобразованию органического топлива в электрическую и тепловую энергию.

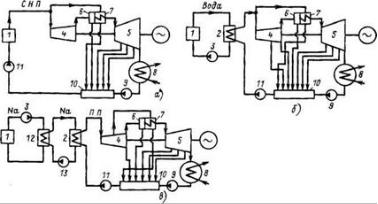

Технологическая схема ТЭС, работающая на твёрдом топливе (уголь, торф, сланцы).

Технологический процесс начинается с приёма и разгрузки топлива на территории станции. Поступающее топливо предварительно взвешивается на специальных вагонных весах (ВВ). Твёрдое топливо, как правило, поступает в железнодорожных вагонах, которые после ВВ разгружаются в приёмно-разгрузочных устройствах (ПРУ). В ПРУ находятся вагоноопракидыватели, которые могут поворачивать вагон на 180°, в результате чего уголь падает на решётку, которая имеет ячейки 250x250. Так же в ПРУ, для восстановления сыпучести топлива в зимнее время, имеются тепляки для нагрева смёрзшегося топлива. Тепляки обогреваются или горячим паром, или электронагревателями. Для того, чтобы уголь провалился в решётку, сверху решётки перемещается каток, который продавливает топливо через ячейки решётки. Провалившийся уголь, через воронку поступает на транспортёр, после чего идёт на два потока: либо на станцию (в дробильную установку (ДУ), которая служит для предварительного измельчения топлива), либо на топливный склад (ТС), который выполняет функцию своеобразного буфера, необходимого при неритмичности доставки топлива. На топливном складе уголь складируется в штабеля, примерно по 250 тысяч тонн. В зимнее время, когда нагрузка на станцию увеличивается, уголь из штабелей поступает дополнительно на станцию. Предварительное дробление топлива облегчает его дальнейшую транспортировку.

Уголь на транспортёре очищается от примесей: дерево, металлические предметы. Для удаления металла применяются магниты, подвешенные над транспортёром. После дробильной установки размельчённое топливо взвешивается на ленточных весах (ЛВ) и затем поступает в пыле приготовительное устройство (ППУ), где на специальных мельницах размалывается в пыль. На очень крупных ТЭС или на целых системах ТЭС пылеприготовление осуществляется на специальных центральных пылезаводах. Далее топливная пыль горячим воздухом вдувается в топку парогенератора. Воздух нагнетается дутьевым вентилятором (ДВ), а подогревается продуктами сгорания в воздухоподогревателе (ВП).

Вагонные весы, приёмно-разгрузочное устройство, топливный склад, дробильная установка и пылеприготоветельное устройство образуют топливное хозяйство электростанции.

Сгорание топлива происходит в парогенераторе. Продукты сгорания топлива - дымовые газы принудительно отсасываются с помощью дымососов (ДС) и отводятся в атмосферу через дымовую трубу (ДТ). Для защиты окружающей среды перед дымососами устанавливают золоулавливатсли (ЗУ). Негорючая часть топлива - шлаки и зола - из золоулавливателя удаляются на золоотвалы.

Пар из парогенератора направляется по паропроводу в паровую турбину (ПТ), которая приводит в движение электрический генератор (ЭГ). Полученная энергия через главное распределительное устройство (ГРУ) передаётся потребителю по линии электропередачи (ЛЭП).

Часть электроэнергии через распределительное устройство собственных нужд (РУСН) используется для питания различных электрических устройств, установленных на станции (ПН, ЦП, КН и т. д.).

Отработанный в турбине пар сбрасывается в конденсатор (К), где отдаёт тепло охлаждающей воде. Конденсат откачивается конденсатными насосами (КН) в деаэратор (Д) через систему подогревателей низкого давления (ПНД). Из бака деаэратора вода питательным насосом (ПН) подаётся в парогенератор (ПГ) через систему подогревателей высокого давления (ПВД).

Конденсация пара в конденсаторе осуществляется за счёт охлаждающего действия воды, подаваемой циркуляционными насосами (ЦН) из водоёмов. Для удаления из конденсатора неконденсирующихся газов (паро-воздушной смеси) используются воздухо-отсасывающие устройства – эжекторы (Э).

Наличие потерь рабочего тела (пара или конденсата) приводит к необходимости их восполнения. Эти потери восполняются обычно из сливных каналов циркуляционной воды с помощью насосов сырой воды (НСВ). Вода предварительно проходит химводоочистку (ХВО). Химически очищенная вода насосами добавочной воды (НДВ) подаётся в деаэратор.

Для обеспечения нормальной работы угольной электрической станции необходимы;

1.Система топливоподачи

2.Система пылеприготовления (часть системы топливоподачи)

3.Система водоснабжения

4.Система золошлакоудаления

Система топливоподачи.

Как говорилось ранее, топливо на станцию подаётся вагонами, взвешивается на вагонных весах, по транспортёру подаётся либо на топливный склад, либо на дробильную установку. На ТЭС дробление топлива осуществляется в два этапа: сразу после выгрузки производится грубое дробление и перед пылеприготовлением - мелкое дробление. Дробильная установка производит дробление топлива на относительно небольшие фракции (25x25) с последующей подачей топлива через ленточные весы на пылеприготовительное устройство. Для дробление топлива применяют дробилки различных конструкций. Наибольшее распространение получили молотковые и валковые зубчатые дробилки. Перед подачей на дробилку топливо попадает на грохот. Грохот имеет сетку, через которую мелкие фракции, минуя дробилку, проваливаются и сразу же попадают на транспортёр, ведущий к ленточным весам. Крупные фракции угля, не провалившиеся через сетку, поступают в дробилку, в которой происходит их дробление.

Дробилки, размалывающие уголь могут быть двух типов:

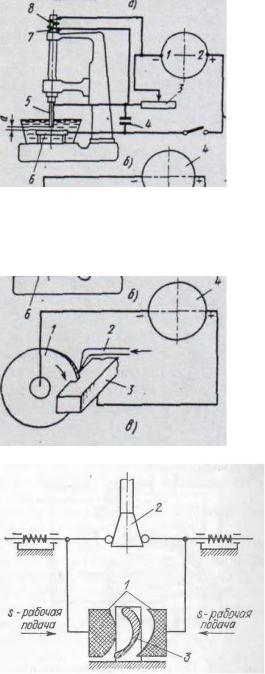

Валковая дробилка.

Валковые зубчатые дробилки представляют собой систему параллельных зубчатых цилиндров диаметром около 1,2 м и длиной примерно 1,75 м. Между зубцами попадает уголь. Для того, чтобы исключить поломку валков, валки подпружинены. Это позволяет в случае попадания металлических предметов исключить поломку дробилки. Такого типа дробилки име-

ют производительность от 40 до 300 гони угля в чае. Число оборотов такой дробилки составляет 30-60 об/мин.

Молотковые дробилки.

На вращающемся валу шарнирно установлены молотки, которые раскалывают куски твёрдого топлива ударом и при отбрасывании топлива е большой скоростью на броневой корпус (специальная сталь). При ударах куски разрушаются. Топливо подаётся сверху. Била (молотки), при числе оборотов вала равном 0, находится в свободном состоянии, и устанавливаются радиально во время вращения под действием ЦБС. Бильная часть била выполняется из специальной стали, которая хорошо сопротивляется ««тиранию (сталь Гольфрида). Срок службы таких бил составляет 1000 часов, после чего их необходимо заменять. Число оборотов бильной (молотковой) дробилки 500-1000 об/мин. После дробилок уголь поступает на ленточные весы и далее в систему пылеприготовления (ППУ пылеприготовительная установка). Система пылеприготовления служит для приготовления угольной пыли, которая транспортируется горячим воздухом от дутьевого вентилятора (ДВ) и подогретого воздухоподогревателем котла до температуры 200-300°С. Угольная пыль поступает к угольным форсункам котельного агрегата. Перед поступлением она находится в угольных бункерах. Сжигание пылевидного топлива даёт возможность увеличить количество тепла, выделяемого при сжигании топлива в единицу времени, так как известно, что время, необходимое для полного сжигания частицы твёрдого топлива обратно пропорционально квадрату се размера. Таким образом, чем меньше размеры частиц сжигаемого топлива, тем выше тепловая мощность парогенератора и, соответственно, - мощность ПТУ.

Система пылеприготовления (часть системы топливоподачи).

Система пылеприготовления комплектуется из мельниц: шаро-барабанпые мельницы (ШБМ), средиеходиые мельницы, которые бывают валковые и шаровые мельницы, и быстроходные ударные мельницы, которые бывают молотковые мельницы и мельницы - вентиляторы.

Шаро-барабанные мельницы наиболее громоздкие и дорогие. Они представляют из себя барабан диаметром от 2 до 4 м и длиной до 10 М. Барабан изнутри покрыт броней, а снаружи - теплозвуковой изоляцией. Эти барабаны на четверть заполняются чугунными шарами размером 30+60 мм. Привод мельницы осуществляется от электродвигателя. Производительность 50+70 тонн пыли в час. Измельчение осуществляется за счёт ударов шаров по углю при медленном вращении барабана на пустотелых цапфах (пустотелый вал), через которые с одной стороны подаётся неразмолотое топливо, а с другой - выводится пыль (пыль также может ссыпаться в центре барабана). Число оборотов барабана 16+25 об/мин. Степень истирания шаров 100+300 г/тонн топлива.

29. Тепловые схемы АЭС с реакторами ВВЭР, РБМК и БН.

1.Водо-графиговый реактор кипящего типа, канальной конструкции (РБМК) — реактор большой мощности, канальный. Теплоносителем в нем является сухой насыщенный пар, из реакторного отделения АЭС направляемый в паровую турбину при давлении 6,5 МПа. Следовательно, в турбину поступает радиоактивный пар.

2.Реактор с водой под давлением (ВВЭР) — водо-водяной энергетический реактор корпусной конструкции. Теплоносителем является горячая, но не доведённая до кипения вода под давлением 13—17 МПа. Генерирование пара производится в специальном теплообменнике — парогенераторе — под давлением 4,4—8 МПа. Следовательно, в турбину поступает нерадиоактивный пар, обычно насыщенный и реже — слегка перегретый.

3.Реактор на быстрых нейтронах (БНР) — в отличие от рассмотренных, выше реакторов на тепловых нейтронах (РБМК и ВВЭР) в нем в качестве топлива можно использовать изотоп урана U238, составляющий существенную часть природного урана, или плутоний, выработанный тепловыми реакторами (РБМК, ВВЭР и др.). Другим достоинством реактора БНР является высокий коэффициент воспроизводства (1,4 и выше). В промышленных АЭС с реакторами БНР в качестве теплоносителя используют жидкометаллический натрий. Схема АЭС—трёхконтурная, она необходима для предотвращения аварийного взрывоопасного прямого контакта радиоактивного натрия с водой. В первом контуре циркулирует радиоактивный Na под невысоким давлением с температурой на выходе 550 — 600 °С; в промежуточном — при большем давлении (чтобы не допустить попадания в него радиоактивного Na) — нерадиоактивный Na с температурой на 20 — 35 °С ниже. В последнем контуре давление может выбираться в зависимости от используемых паровых турбин; температура пара на входе составляет около 500 °С.

Для первых двух рассмотренных типов АЭС с водоохлаждаемыми реакторами необходимы специальной конструкции влажнопаровые турбины, названные так потому, что большая часть их ступеней работает на влажном паре. В третьем типе АЭС до недавнего времени использовались обычные турбины, применяемые на ТЭС (например, на энергоблоке Белоярской АЭС с реактором БНР-600). Однако для улучшения эксплуатационных характеристик парогенератора новые АЭС с реактором БНР создаются на пониженную начальную температуру пара t0=480 — 485 °С (в том числе при p0~13МПа), что требует специальной конструкции турбоустановок.

30. Электрофизические методы обработки лопаток.

Из электрофизических методов обработки в турбиностроении применяются электроэрозионные (электроискровой, электроимпульсный, анодно-механический) и электрохимические. Электроимпульсный метод является дальнейшим развитием электроискрового способа и отличается от последнего применением устройства для генерирования импульсов.

Сущность электроискрового метода заключается в следующем: при проскакивании искры в воздушном промежутке между инструментом (катодом) и обрабатываемой деталью (анодом) происходит нагрев той небольшой поверхности, на которую попадает искра, и металл оплавляется. Сам процесс происходит как бы в виде небольших взрывов: металл, расплавленный искрой, в газообразном состоянии мгновенно расширяется и выбрасывается с поверхности анода на катод, оседает на нем и затвердевает в виде наростов. Если же процесс вести в какой-либо жидкости, не проводящей электриче-

ского тока (например, в керосине), то искра будет проскакивать в этом промежутке между катодом и анодом так же легко, как и через воздух, но образования наростов происходить не будет, так как брызги металла будут оседать в жидкости, а изделие в месте соприкосновения с инструментом примет его форму.

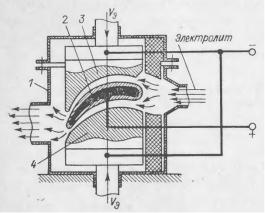

Сущность анодно-механического метода заключается в следующем: электрод-инструмент, изготовленный из листового железа в виде диска, вращается вокруг своей оси. В пространство между этим диском и разрезаемой деталью по трубке подаётся электролит — жидкое стекло. Электрод и заготовка детали присоединяются к генератору постоянного тока. Под действием электрического тока электролит растворяет металл, образуя на поверхности заготовки в месте разрезания тонкую плёнку металла пониженной прочности. При своём вращении диск легко соскабливает эту плёнку.

Сущность электроимпульсного процесса формирования поверхностей заключается в следующем. В ванне с диэлектриком помещается обрабатываемая лопатка и электроды. К обрабатываемым поверхностям электродов, которым придана обратная форма, подводится импульсное напряжение от генератора импульсов.

В результате воздействия электрического тока начинается съем металла с поверхности лопатки и перевод его в электролит. При этом электродам сообщается перемещение сближения со скоростью рабочей подачи s с деталью. Процесс

съёма металла завершается при достижении электродом определённого положения сближения со скоростью рабочей подачи.

Источники технологического тока — машинные генераторы униполярных импульсов с напряжением (средним) 24—26 В с частотой импульсов 400 имп./с.

Производительность процесса, определяемая интенсивностью съёма металла, главным образом зависит от силы тока и достигает 1000 мм3/мин. Точность образованных при обработке поверхностей не превышает 0,25—0,3 мм, а глубина изменённого против основного металла по химическому составу и механическим характеристикам слоя достигает 0,3—0,5 мм.

После электроимпульсной обработки припуск на последующую обработку должен в два раза превышать величину изменённого слоя.

Электрохимическая обработка профилей лопаток может быть произведена после электроимпульсной или может быть применена в качестве завершающей после механической обработки, а также и представлять собой финишную обработку непосредственно после формирования поверхностей точными методами штамповки или литья.

Сущность процесса обработки перемещающимися инструментами заключается в следующем. Лопатку помещают в корпусе контейнера между двумя инструментами-электродами. Через зазор 0,2—0,3 мм между обрабатываемыми по-

верхностями и инструментом со скоростью 10—12 м/с прокачивается электролит — водный раствор поваренной соли. Инструменты и деталь подключаются к источнику постоянного тока с напряжением 10—15 В. При этом деталь является анодом, а инструменты — катодом. При малых зазорах происходит копирование профиля инструмента на аноде, т. е. на поверхности лопатки.

Бесконтактное положение инструмента и детали в зоне обработки исключает деформации лопатки, гарантирует отсутствие искрения и вибрации и высокую стойкость инструментов.

Наиболее перспективными в производстве лопаток оказались: электроимпульсная обработка, предназначаемая в основном для предварительной обработки, и электрохимическая

— для окончательной обработки.

31. Основные уравнения гидродинамического расчёта теплообменных аппаратов.

Гидродинамический расчёт ТОА состоит в определении потери давления теплоносителя при обтекании поверхности теплообмена.

Суммарное гидравлическое сопротивление ТОА раскладывается на отдельные составляющие:

1.Сопротивление трению;

2.Местное сопротивление;

3.Сопротивления связанные с неизотермичностью течения теплоносителя.

–коэффициент трения;

–скоростной напор.

–коэффициент местных сопротивлений;

( |

) |

( |

|

|

|

) |

|

|

– высота трубы.