Ответы ГОСЫ кафедра ТС и СА

.pdf

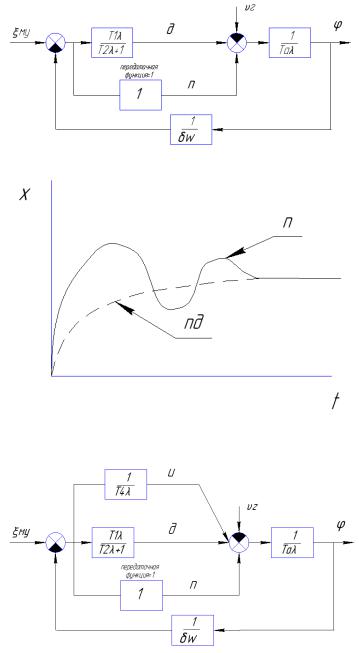

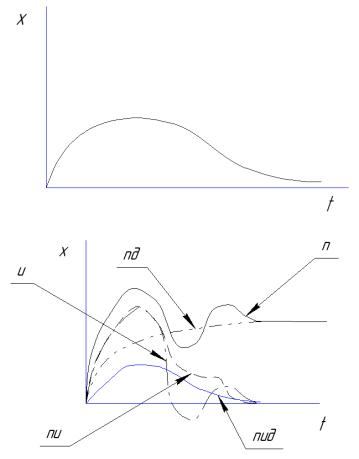

4.Дифференциальный закон

формирует управляющее воздействие на объект r(t) пропорционально производной от ошибки

Признак Д-регулятора |

( ) |

( ) – в чистом виде этот закон не применяет- |

ся.

–степень производной = 1,2… (в наших 1)

5.Пропорциональный - дифференциальный закон.

Признак ПД – регулятор

( ) ( ) ( )

( ), ( ) – передаточные функции с признаками пропорционального и дифференциального законов.

Использование дифференциальной составляющей уменьшает динамическую ошибку, но не оказывает влияния на величину установившейся ошибки.

6. Пропорционально – дифференциальный - интегральный закон.

Признак ПИД – регулятора

( ) ( ) ( ) ( )

Ввод дифференциатора сокращает динамическую ошибку.

Проблемы регулирования:

проблема формулировки цели управления

математического моделирования или описания управляемого объекта

получения и передачи первичной информации для управления

преобразование информации или синтеза управляющего алгоритма

автоматического регулирования (использования информации)

динамической точности

надежности

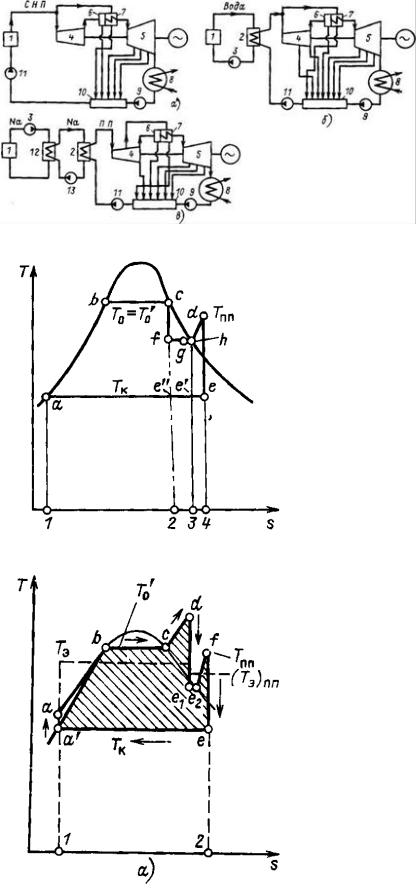

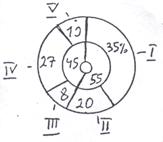

15. Тепловые схемы и циклы ПТУ АЭС.

а) Одноконтурная схема с реакторами РБМК; б) Двухконтурная

схема с реакторами ВВЭР; в) Трёхконтурная схема с реакторами БН.

В процессе расширения в турбине насыщенного пара влажность пара в последних ступенях будет очень велика, дохо-

дя в конце расширения . В этих условиях лопатки будут подвергаться недопустимо сильной эрозии, а КПД турби-

ны |

окажется очень низким. |

|

|

В связи с этим при определении |

|

давления |

., называемого разделитель- |

|

ным, нар направляется в специальный сепаратор, после которого при поступает в последующие ступени турбины.

Сепарация пара повышает надёжность работы последних ступеней турбины, увеличивает КПД турбины . При этом также немного возрастает КПД цикла, так как теплота сконденсировавшейся в сепараторе влаги обычно используется в системе регенеративного подогрева питательной воды.

Вслед за внешней сепарацией применяется промежуточный перегрев пара. Этот перегрев производится паром тех же параметров, что и перед турбиной, и обычно ( ) . Иногда перегрев выполняется двухступенчатым: сначала паром из промежуточной ступени турбины при давлении выше разделительного, а затем паром начальных параметров. Промежуточный перегрев снижает влажность пара в ступенях низкого давления, повышая при этом . Дренаж греющего пара в промперегревателе используется для вытеснения одного из регенеративных отборов или заканчивается непосредственно в линию пита-

тельной воды, повышая её температуру. И то и другое ведёт к улучшению экономичности турбоустановки. Однако в отличие oт промежуточного перегрева, осуществляемого в котельном агрегате цикла с начальным перегревом пара, в турбоустановках насыщенного пара он не повышает теоретического КПД цикла, так как уровень подвода теплоты в нем ниже, чем в основном, первоначальном цикле.

|

В турбоустановках АЭС с реакторами БНР начальная температура относительно низкая |

||

и при |

равна |

, в то время как на ТЭС при этом же давлении |

, и |

имеется газовый промперегрев до |

. В связи с этим в турбине на АЭС с реакторами |

|

|

БНР значительная часть ступеней будет работать влажным паром и соответственно с пониженным КПД, а в последних ступенях из-за высокой влажности можно опасаться эрозии лопаток. Поэтому перед ЦНД турбины пар направляется во внешний сепаратор, а затем на промперегрев. Этот перегрев, как и в турбоустановках турбин насыщенного пара, паропаровой, однако греющим является не свежий пар, а пар после части высокого давления при . В этом случае термодинамические потери цикла будут несколько меньшими, а с учетом повышения экономичности ступеней низкого давления КПД турбоустановки возрастёт.

16. Состав и способы нанесения специальных покрытий горячих деталей ГТУ.

При температуре металла не менее 700 °С при сжигании чистого топлива или 620 °С при сжигании топлива с повышенным содержанием серы детали из жаропрочных сплавов нуждаются в защитных покрытиях (при содержании хрома в сплавах ниже 20 %). Особенно агрессивны продукты сгорания топлива при наличии в них паров солей натрия и окислов ванадия.

Создание защитных покрытий для деталей с длительным ресурсом является сложной задачей. Наибольшим распространением пользуются защитные покрытия на основе алюминия. При температуре 950 °С происходит насыщение поверхности алюминием из порошка или порошковых смесей алюминия с хромом, кремнием, хромом и кремнием. Можно наносить защитный слой так называемым шликерным способом, когда раствор алюминиевого порошка наносят кистью и затем деталь подвергают диффузионному отжигу. Защитные покрытия на основе алюминия надёжны в эксплуатации при температуре до 850 °С продолжительностью до 104 ч в атмосфере продуктов сгорания чистого газообразного или жидкого топлива.

При сжигании тяжёлого жидкого топлива перспективны покрытия, наносимые путём плазменного напыления или электроннолучевым способом, из смесей сложного состава: Fe + Сг + А1 + + Y; Со + Ni + Сг + А1 + Y; Со + Сг + Al + Si и т. п. Эффективен подслой из платины, изолирующий металл деталей от основного защитного покрытия. Толщина слоя защитного покрытия составляет 30—60 мкм. В условиях агрессивной газовой среды перспективным является применение (по мере его освоения) сплава ЦНК-7, который по жаропрочности близок к сплаву ЖС6К, но заметно превосходит его по коррозионной стойкости.

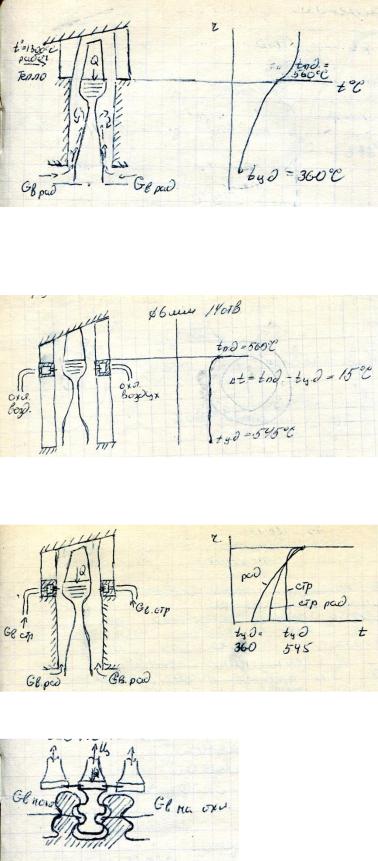

17. Охлаждение роторов газовых турбин. |

|

|

1. |

Способ радиального обдува: |

|

|

Достоинства: |

|

|

Высокие напряжения |

|

|

находятся в центральной части |

|

|

диска, где температура самая |

|

|

низкая (наивысшая величина |

|

|

критерия прочности). |

|

|

Недостатки: |

|

|

Перепад температур |

|

|

между центром и периферией |

|

|

диска достаточной большой ве- |

|

|

личины |

, что обуславли- |

|

вает наличие высоких темпера- |

|

турных напряжений, сопоставимых по величине с напряжениями от ц.б.с. |

|

|

|

Суммарные напряжения в центре диска оказываются весьма большими, так как напря- |

|

жения от ц.б.с. и температурные напряжения являются растягивающими. |

|

|

2. |

Струйное охлаждение: |

|

|

Достоинства: |

|

На номинальном режиме перепад температур весьма мал

, следовательно температурные напряжения отсутствуют.

Недостатки:

На режиме аварийного останова имеет место опрокидывание температурного поля в

диске, т.е. температура в центре диска больше, чем на периферии диска, соответственно меняют знак и температурные напряжения.

3. Комбинированное (струйно-радиальное):

Достоинства:

Можно управлять температурным полем диска за счёт изменения расхода воздуха на струйный и на радиальный обдув.

Недостатки:

Большие энергетические потери.

4.Продувка охлаждающего воздуха через зазоры между зубцами хвостовиков лопаток и выступами гребней дисков:

Достоинства:

Высокая теплоотдача от деталей ротора к охлаждающему воздуху, вследствие чего тепловой поток, идущий от проточной части в ротор полностью отсекается. Температура ротора по радиусу не изменяется.

Недостатки:

Наличие неконтролируемых утечек воздуха, из-

за чего воздуха подают больше, чем требуется.

18. Предельная мощность паровой турбины.

Предельная мощность – максимальная мощность паровой турбины, которая может быть достигнута на данном этапе науки и технике.

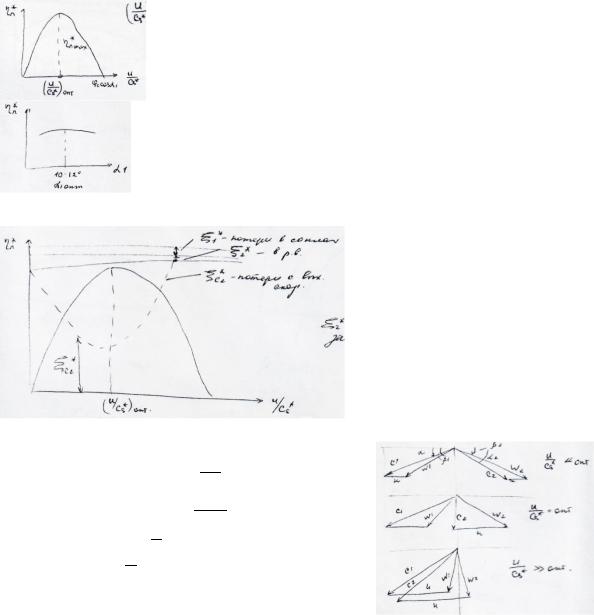

19. Влияние основных режимных и геометрических параметров на К.П.Д. ступени.

Режимные параметры |

|

и . |

|

|

( |

) |

|||

|

|

|

|||||||

|

|

( |

( ) |

|

) ( |

||||

|

|

|

|

|

) |

||||

|

|

( |

) |

||||||

формула Банки. |

|

|

|

|

|

|

|

||

Рабочий венец при изменении режима работы не меняет сво-

их геометрических соотношений, поэтому угол |

с изменением ре- |

|||||||||

жима не меняется. |

|

|

|

|

|

|

|

|

|

|

Коэффициенты и |

|

так же меняются слабо. |

||||||||

Основным параметром, от которого зависит К.П.Д., является |

|

. |

||||||||

|

||||||||||

Скорость с ростом |

|

от |

|

|

до |

|

|

сперва умень- |

||

|

|

|

||||||||

шается, потом увеличивается. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кинетическая энергия |

|||||

|

|

|

может соответственно менять величи- |

|||||||

|

|

|

ну |

и являться причиной параболи- |

||||||

ческой зависимости.

Рост коэффициента профильных потерь с уменьшением следствие диффузионности в области косого среза и увеличения толщины пограничного слоя. При уменьшении увеличивается угол поворота потока в соплах и рабочих лопатках, что приводит к росту концевых потерь и в итоге

к снижению и .

( )

не зависит от

с ростом уменьшается, следовательно, не

влияет на параболическую зависимость.

20. Критерии оценки технологичности конструкции паровых и газовых турбин.

Принцип технологичности конструкции состоит в обеспечении требований эксплуатационных качеств изделия при наиболее рациональном и экономичном изготовлении. Чем меньше себестоимость изготовления изделия, тем более оно технологично. Конструкция должна обеспечивать высокий уровень взаимозаменяемости, возможность обеспечения независимой сборки узлов.

Технологичность конструкции изделия и детали должна предусматривать конструирование детали:

1.Простой формы с легкодоступными для обработки поверхностями, имеющими минимальный припуск на обработку, необходимую жёсткость, а так же малую трудоёмкость и металлоёмкость;

2.Широкое использование стандартизированных, нормализованных и унифицированных деталей;

3.Применение минимального числа сложных конструкций;

4.Полное исключение или минимальное использование пригоночных работ при сборке;

5.Наличие удобных базирующих поверхностей или создание вспомогательных баз;

6.Возможность выполнения 2 сборки во времени и пространстве отдельных сборочных единиц.

Технологичность конструкции изделия может быть оценена показателями:

1.Себестоимость изготовления детали, сборочных единиц;

2.Трудоёмкость конструкции;

3.Коэффициент использования металла;

4.Степень использования стандартных деталей (тем их больше, чем больше технологичность);

5.Показатель ремонтопригодности;

6.Степень деталей пригодных к восстановлению;

7.Степень применения прогрессивных технологий;

8.Срок эксплуатации.

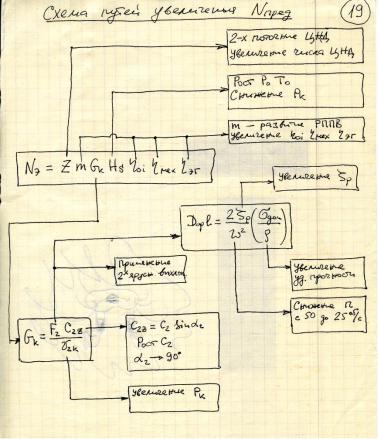

Структура себестоимости турбины:

I.стоимость крупных полуфабрикатов и изделий (крупные

поковки и отливки);

II.Стоимость полуфабрикатов всего производства;

III. Общезаводские расходы;

IV. Цеховые расходы;

V.Заработная плата При разработке чертежей конструктор выбирает материал

иопределяет род заготовки исходя из соображений: конструктивных, технологических, экономических.

21. Элементарный состав топлива. Основные характеристики.

Топливо в том виде, в каком оно поступает к потребителю, называется рабочим, а вещество, составляющее его — рабочей массой. В элементарный химический состав его, выражаемый следующим образом:

входят горючие вещества: углерод С, водород Н, сера S, а также кислород О и азот N, находящиеся в сложных высокомолекулярных соединениях. Топливо содержит негорючие минеральные примеси, превращающиеся при сжигании топлива в золу А и влагу W.

Основной горючей составляющей топлива является углерод, горение которого обусловливает выделение основного количества тепла. Теплота сгорания аморфного углерода

34,4 МДж/кг (8130 ккал/кг).

Водород является вторым по значению элементом горючей массы топлива, его содержание в горючей массе твёрдых и жидких топлив колеблется от 2 до 10%. Много водорода содержится в природном газе, мазуте и горючих сланцах, меньше всего в антраците. Теплота сгорания водорода в водяной пар — 10,8 МДж/м3 (2579 ккал/м3).

Кислород и азот в топливе являются органическим балластом, так как их наличие уменьшает содержание горючих элементов в топливе. Кроме того, кислород, находясь в соединении с водородом или углеродом топлива, переводит некоторую часть горючих в окислившееся состояние и уменьшает его теплоту сгорания. Содержание кислорода велико в древесине и торфе. Азот при сжигании топлива в атмосфере воздуха не окисляется и переходит в продукты сгорания в свободном виде.

Сера может содержаться в топливе в трёх видах: органическая , колчеданная и сульфатная :

Органическая сера входит в состав сложных высокомолекулярных органических соединений топлива. Колчеданная сера представляет собой её соединения с металлами, чаще с железом (FeS2 — железный колчедан), и входит в минеральную часть топлива. Органическая и колчеданная сера при горении топлива окисляется с выделением тепла. Сульфатная сера входит в минеральную часть топлива в виде сульфатов CaS04 и FeS04 и поэтому в процессе горения дальнейшему окислению не подвергается. Сульфатные соединения серы при горении переходят в золу. В горючую массу топлива входят и , которые при сгорании топлива переходят в газообразные соединения SO2, и в небольшом количестве в SO3.

Содержание серы в твёрдых топливах обычно невелико.

Характеристики топлива

Теплота сгорания рабочей массы топлива – количество тепла, которое выделяется при полном сгорании 1кг топлива. Различают низшую и высшую теплоту сгорания.

Количество тепла, выделяющегося при полном сгорании 1 кг твёрдого или жидкого топлива или 1 м3 газового топлива, при условии, что образующиеся водяные пары в продуктах сгорания конденсируются, называется высшей теплотой сгорания топлива.

Количество тепла, которое выделяется при полном сгорании 1 кг твёрдого или жидкого или 1 м3 газового топлива, за вычетом тепла парообразования водяных паров, образующихся при горении, называется низшей теплотой сгорания.

Вязкость – определяет степень текучести и возможность перекачивания топлива, и качество его распыливания. Вязкость уменьшается с повышением температуры. Измеряется обычно в градусах условной вязкости.

Условная вязкость представляет собой отношение времени истечения 200 мл нефтепродукта при температуре испытания ко времени истечения такого же объёма дистиллированной воды при температуре 20° С.

Температура вспышки – позволяет судить о пожарной безопасности. Три разряда: до

28° С; от 28° С до 65° С; свыше 65° С.