- •18.1. Основные характеристики обрабатываемости 2

- •Лекция 19. Способы определения обрабатываемости

- •Лекция 20. Способы улучшения обрабатываемости

- •20.1. Обрабатываемость сталей, чугунов, цветных металлов и сплавов. Обрабатываемость конструкционных и инструментальных сталей

- •20.2. Обрабатываемость чугунов

- •Лекция 21. Обрабатываемость алюминиевых сплавов

- •21.1 Особенности обработки резанием медных сплавов

- •21.2. Особенности резания жаропрочных и нержавеющих сталей и сплавов

- •Лекция 22. Особенности резания титановых сплавов

21.2. Особенности резания жаропрочных и нержавеющих сталей и сплавов

По своим физико-механическим свойствам жаропрочные, жаростойкие и нержавеющие стали и сплавы имеют много общего, что обусловливает их технологические качества. В зависимости от химического состава и с целью обеспечения удовлетворительной обрабатываемости резанием труднообрабатываемые стали и сплавы имеют различную структуру: ферритную, мартенситно-ферритную, аустенитную и аустенитно-мартенситную. В связи с этим стали подразделяются на классы (табл. 11.7). Например, жаропрочные и жаростойкие стали чаще всего относятся к аустенитному классу. Структура таких сталей представляет твердый раствор аустенита с гранецентрированной кристаллической решеткой. Кроме того, большая часть деформируемых жаропрочных сплавов относится к типу дисперсионно-твердеющих. Высокая дисперсность структуры повышает сопротивление ползучести сплавов и препятствует возникновению и развитию процессов скольжения.

Худшая обрабатываемость жаропрочных и нержавеющих сталей и сплавов по сравнению со сталью 45 определяется их физико-механическими характеристиками, химическими свойствами, структурой, теплофизическими показателями. Рассмотрим некоторые свойства жаропрочных и нержавеющих материалов, затрудняющие их механическую обработку.

К таким свойствам относятся следующие.

1. Высокое упрочнение материала в процессе его деформирования резанием. Жаропрочные и нержавеющие стали чаще всего относятся к сталям аустенитного класса, имеющим кристаллиты с гранецентрированной кристаллической решеткой. Поэтому сплавы аустенитного класса характеризуются низким пределом текучести при том же временном сопротивлении, т. е. они весьма пластичны. Чем более пластичен материал, и тем большие работу и силы резания надо затратить на снятие одного и того же объема такого материала.

Исследования микротвердости корней стружки показали, что при точении стали Х18Н10Т она примерно в два раза больше, чем у недеформированного металла; относительное упрочнение для сплавов IV и V групп составляет 50...60 %, что значительно ниже этих же значений при обработке конструкционных материалов.

2. Жаропрочные и нержавеющие стали и сплавы имеют низкую теплопроводность по сравнению с конструкционными материалами (табл. 11.8).

При их обработке выделяется значительное количество теплоты, резко возрастает уровень температур в зоне резания. Это способствует активизации адгезионных и диффузионных процессов, интенсифицирует изнашивание рабочих поверхностей инструментов, снижает уровень VT. Как следствие, использование твердых сплавов в качестве инструментального материала не всегда возможно, а применение быстрорежущих инструментов оправдано лишь при малых скоростях резания. При увеличении скорости температура резания превышает предел теплостойкости инструментального материала и инструмент быстро выходит из строя. Повышению производительности обработки указанных материалов и уровня стойкости инструмента способствует применение соответствующе подобранных СОЖ.

3. Способность рассматриваемых материалов сохранять исходную прочность и твердость при повышенных температурах приводит к тому, что в процессе резания инструмент испытывает высокие удельные нагрузки. Весьма слабое разупрочнение жаропрочных и нержавеющих материалов при нагреве до высоких температур приводит к тому, что на передней поверхности режущего инструмента действуют высокие удельные нагрузки (до 5000...9000 МПа), соответствующие нагрузкам, возникающим при обработке закаленных конструкционных сталей с 61...65 HRC3. Этому обстоятельству способствуют значительно более высокие по сравнению с конструкционными сталями коэффициенты трения на контактных площадках, обусловленные интенсивным адгезионным взаимодействием. Высокое химическое сродство обрабатываемого и инструментального материалов вызывает их схватывание и даже разрушение контактных площадок. Наибольшую способность к адге-зии имеют металлы, обладающие повышенной пластичностью, с атомными диаметрами, различающимися не более чем на 15...18 % (например, железо—хром, железо—медь).

4. Большая истирающая способность жаропрочных и нержавеющих сталей и сплавов обусловлена наличием в них, кроме фазы твердого раствора, еще и второй фазы, когда образуются интерметаллидные или карбидные включения. Последние, подобно абразиву, истирают инструмент, вызывая ускоренное изнашивание его кромок. В процессе пластической деформации жаропрочных и нержавеющих материалов происходит выделение карбидов, твердость которых приближается к твердости твердых сплавов групп ВК и ТК. Вследствие этого резко возрастает истирающая способность жаропрочных и особенно литых на никелевой основе сплавов. Им присущи значительная разнозернистость и неравномерность выделения карбидов и интерметаллидной фазы после их ковки, прокатки и особенно литья. Наличие таких зон приводит к резкому возрастанию сил резания и температуры, что в значительной степени сказывается на затуплении и разрушении режущих кромок инструмента.

При обработке сплавов предъявляются особые требования к прочностным характеристикам и износостойкости режущего инструмента. Рабочие поверхности его лезвий должны быть тщательно доведены и подвергнуты специальной химической обработке с целью образования на них прочных пленок, снижающих коэффициент трения.

5. Пониженная виброустойчивость при резании нержавеющих и жаропрочных материалов обусловлена их высокой упрочняемостью при неравномерной пластичной деформации. Возникновение вибраций приводит к микро-и макровыкрашиванию режущих кромок инструментов. Эти явления усиливаются из-за наличия схватывания сходящей стружки с передней поверхностью.

Учитывая рассмотренные особенности, физическую сущность процесса резания нержавеющих и жаропрочных материалов можно свести к следующему: вначале инструмент врезается в неупрочненный металл и под его воздействием происходит пластическая деформация слоя металла, сопровождаемая поглощением прикладываемой извне энергии. Срезаемый слой металла при этом упрочняется и становится хрупким, а затем происходит сдвиг и образование элемента стружки. Ввиду малой теплопроводности обрабатываемого материала теплота резания концентрируется в зоне снятия стружки и способствует активизации процессов адгезии и диффузии, вызывая тем самым разрушение режущих кромок инструмента. Указанные явления наряду с повышенными абразивными и механическими свойствами нержавеющих и жаропрочных материалов при высокой температуре, а также переменное воздействие этих факторов, обусловленное вибрациями, интенсифицируют процесс изнашивания режущих инструментов.

Указанные особенности жаропрочных и нержавеющих сталей и сплавов резко ухудшают их обрабатываемость резанием по сравнению с обычными конструкционными сталями и чугунами. Скорость резания с повышением

жаропрочности труднообрабатываемых сталей и сплавов снижается до 10…20 раз по сравнению с обработкой обычной конструкционной стали 45 (см. табл. 11.7). При этом в 1,5—2,5 раза возрастают силы резания, что является причиной более высоких температур в зоне резания, а также небольших периодов стойкости режущего инструмента.

При повышении уровня легирования рассматриваемых материалов их обрабатываемость резко ухудшается. Если скорость резания при обработке нержавеющей стали 20X13 твердосплавным и быстрорежущим инструментами соответственно не превышает 150 и 30 м/мин, скорость резания при обработке сплава ЖС6К. на никелевой основе твердосплавным инструментом не больше 10...20 м/мин, а быстрорежущим 0,5...1 м/мин.

Для повышения обрабатываемости этих сплавов используется предварительная термообработка заготовок — отжиг или отпуск, в результате чего из твердого раствора выделяются вторичные фазы и уменьшается интенсивность упрочнения материалов.

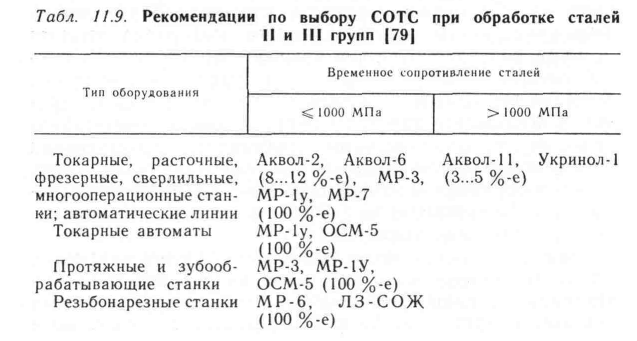

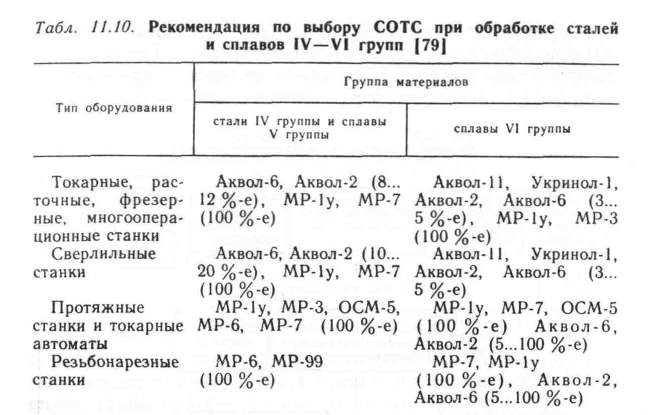

Весьма эффективно также использование технологических сред (табл. 11.9, 11.10).

Правильный выбор СОТС может повысить период стойкости инструмента в 1,5—3 раза, снижает высоту микронеровностей до 1,5 раза.

Преобладающим видом изнашивания инструментов при обработке сталей и сплавов IV и V групп является адгезионно-усталостное. В этом случае необходимо применять СОТС с повышенной смазывающей способностью. При обработке сплавов VI группы преобладает абразивное изнашивание и, как следствие, часто применяются более дешевые и гигиенические водные СОТС.