14. Окончательная термообработка

Поковки из жаропрочных сталей перлитного класса

По сравнению с обычными конструкционными легированными сталями, работающими при нормальных температурах, выбор режимов термической обработки жаропрочных перлитных сталей осложняется) дополнительным требованием — получением оптимальных показателей жаропрочности металла для заданных рабочих условий. В первом случае наиболее благоприятное сочетание механических свойств достигается закалкой с отпуском. Во втором случае улучшение не всегда дает комплекс оптимальных показателей и часто требуется изыскание других, более эффективных режимов термообработки.

Исследованиями, проведенными за последние годы [47, 48], установлено, что наибольшей жаропрочностью обладают стали имеющие структуру бейнита, в связи с чем для весьма распространенных хромомолибденованадиевых сталей перлитного класса нормализация с высоким отпуском считается более благоприятным видом термообработки, чем улучшение. Применительно к крупным поковкам положительной особенностью нормализации по сравнению с закалкой является и менее высокий уровень термических и структурных напряжений, возникающих при выполнении этой операции, что способствует меньшему развитию дефектов металлургического характера.

Для получения требуемого уровня механических свойств крупных поковок, в частности ударной вязкости, эффект нормализации иногда повышается специальным ускоренным воздушным охлаждением металла. Такой прием используется, например, при термообработке поковок роторов из стали Р2, нормализация которых проводится в особых камерах с принудительной циркуляцией воздуха. Иногда применяется и более сложный цикл обработки— двойная нормализация с отпуском, которая в сравнении с одинарной нормализацией обеспечивает большую пластичность и однородность металла крупных поковок и меньшую чувствительность к надрезу при испытаниях на длительную прочность [47].

Учитывая

дополнительные преимущества нормализации

с отпуском (упрощение процесса

термообработки, возможность более

универсального использования термических

печей, улучшение условий труда в

цехах), применение данного метода

целесообразно во всех случаях, когда

это позволяют технические требования

к конкретным поковкам. Из отмеченных

в гл. I марок жаропрочных сталей перлитного

класса хромомолибденованадиевые стали

типа 15Х1М1Ф и Р2 в большинстве случаев

подвергаются одинарной или двойной

нормализации. Способ улучшения

используется только при повышенных

требованиях к поковкам по механическим

свойствам, например при термообработке

дисков из стали Р2 на σ0,2

![]() 75

кГ/мм2

или при обработке крупных деталей

из стали 15Х1М1Ф. Поковки из стали ЭИ415,

как правило, подвергаются улучшению.

Совершенно неприемлема окончательная

термообработка в виде одной лишь

нормализации (без последующего

отпуска), даже при отсутствии опасений

возникновения больших внутренних

напряжений, так как в этом случае резко

снижается жаропрочность стали.

75

кГ/мм2

или при обработке крупных деталей

из стали 15Х1М1Ф. Поковки из стали ЭИ415,

как правило, подвергаются улучшению.

Совершенно неприемлема окончательная

термообработка в виде одной лишь

нормализации (без последующего

отпуска), даже при отсутствии опасений

возникновения больших внутренних

напряжений, так как в этом случае резко

снижается жаропрочность стали.

Температура нагрева под нормализацию или закалку перечисленных выше марок жаропрочных перлитных сталей устанавливается на 100—120° С выше точки Ас3. Нагрев до температуры, значительно превышающей верхнюю критическую точку, обусловлен наличием в составе этих сталей ванадия (а в стали ЭИ415 и вольфрама), образующего карбиды с высокой температурой диссоциации, и необходимостью из соображений жаропрочности металла максимально возможного растворения этих элементов в аустените с увеличением размера зерна стали. Исследования ЦНИИТмаша показали, например, неприемлемость нормализации стали 15Х1М1Ф при температуре 930—960°С (как это проводилось на заводах ранее) из-за низкого уровня жаропрочных свойств, несмотря на очень высокие пластические свойства стали [49]. Повышение температуры нормализации до 1030— 1050°С несколько снижает пластичность металла, но значительно повышает жаропрочность.

Положительное влияние нормализации с более высоких температур отмечено и при исследовании опытных поковок из стали Р2 [48]. Первоначально установленная температура нормализации 920°С была повышена до 980°С, что обусловило более высокий уровень жаропрочных свойств металла.

Весьма существенную роль в формировании жаропрочных свойств и структурной стабильности стали играет температура отпуска, которая должна обеспечить полный распад неравновесных структур и снятие внутренних напряжений. Принципиально важно установить такую температуру отпуска, которая была бы возможно выше рабочей температуры данной поковки. В этом случае структурные изменения в металле под воздействием эксплуатационных условий будут наименьшими. Но верхний предел температуры отпуска ограничивается двумя факторами: положением точки Ac1 и требованиями по характеристикам прочности металла. Поэтому стремление к максимально возможной температуре отпуска неизбежно связано с обработкой детали на минимально допустимую прочность, а следовательно, и с большей точностью проведения операции.

При выборе оптимальной температуры отпуска надлежит учитывать и особенности конкретной детали. Например, при наличии в конструкции детали резких переходов назначение высокой температуры отпуска желательно и для уменьшения чувствительности стали к надрезам за счетмаксимального повышения ее пластичности.

Влияние длительности отпуска на прочность стали при нормальных и повышенных температурах и ее жаропрочные свойства аналогично влиянию температуры отпуска. Поэтому оба элемента режима отпуска устанавливаются экспериментально в строгом сочетании друг с другом.

ЦНИИТмашем исследовалось влияние температуры отпуска в пределах 700—760°С с выдержкой от 2 до 12 ч на жаропрочность трубной заготовки из стали 15Х1М1Ф [49]. Оптимальное сочетание жаропрочных и пластических свойств получено после нормализации с 1030—1050° С и отпуска при 700—720° С длительностью 5 ч. Однако такой режим рекомендован только для стали 15Х1М1Ф, содержащей не более 0,13% углерода. При содержании в плавке углерода более 0,13% температура отпуска должна быть повышена до 740—760° С.

По

данным JIM3,

оптимальным

режимом термообработки крупных

кованых фланцев из стали 15Х1М1Ф является

нормализация »

с

1000° С и отпуск при 720° С продолжительностью

8—10

ч

или закалка с 1000° С в масле и отпуск при

740—750° С с выдержкой 10

ч.

Оба режима дают удовлетворительные

результаты по механическим свойствам

при нормальных температурах и

характеристикам жаропрочности: Для

крупных поковок в состоянии нормализации

и отпуска при σ0,2

=

30 ![]() 32

кГ/мм2

ориентировочный предел ползучести при

565° С составляет 6

кГ/мм2,

предел длительной прочности — 7—8

кГ/мм2;

пластичность при длительном разрыве

весьма высокая. Закалка с отпуском

приводит к повышению σ0,2

до 37—50

кГ/мм2

и к более высокой длительной прочности.

Улучшение применяется обычно для

крупных поковок фланцев, тройников,

патрубков и других деталей с большими

размерами поперечного сечения.

32

кГ/мм2

ориентировочный предел ползучести при

565° С составляет 6

кГ/мм2,

предел длительной прочности — 7—8

кГ/мм2;

пластичность при длительном разрыве

весьма высокая. Закалка с отпуском

приводит к повышению σ0,2

до 37—50

кГ/мм2

и к более высокой длительной прочности.

Улучшение применяется обычно для

крупных поковок фланцев, тройников,

патрубков и других деталей с большими

размерами поперечного сечения.

Сталь Р2 используется преимущественно для крупных поковок роторов паровых турбин. Термическая обработка поковок состоит из двойной нормализации с температур 970—990°С и 935—945° С и отпуска при 680—710° С продолжительностью 20— 30 ч (после прогрева) с последующим медленным охлаждением в печи. Роль первой нормализации сводится к более полному растворению карбидов и гомогенизации структуры. Вторая нормализация способствует уменьшению размера зерна и снижению чувствительности стали к надрезу. Двойная нормализация, как уже было сказано, повышает свойства пластичности металла и их однородность по сечению поковок.

Применительно к крупным поковкам большое влияние на конечные результаты термообработки стали Р2 оказывает скорость

охлаждения

при второй нормализации. Первоначальный

опыт охлаждения поковок роторов на

спокойном воздухе показал неприемлемость

такого режима в связи с пониженной

ударной вязкостью металла: около 80%

роторов имели значения ударной вязкости

ниже нормы технических условий (![]() 4,5

кГ-м/см2).

Внедрение на Уралмашзаводе принудительного

охлаждения поковок путем обдува их

воздухом от специальной вентиляционной

установки обеспечило требуемый уровень

ударной вязкости и повысило однородность

механических свойств металла в'объеме

всей поковки. Значения показателей

прочности и пластичности роторов

колебались при этом, как правило, в

следующих пределах: σ0,

= 50 -н -4-65

кГ/мм2,

δ

=

17

4,5

кГ-м/см2).

Внедрение на Уралмашзаводе принудительного

охлаждения поковок путем обдува их

воздухом от специальной вентиляционной

установки обеспечило требуемый уровень

ударной вязкости и повысило однородность

механических свойств металла в'объеме

всей поковки. Значения показателей

прочности и пластичности роторов

колебались при этом, как правило, в

следующих пределах: σ0,

= 50 -н -4-65

кГ/мм2,

δ

=

17 ![]() 21%, ψ

=

55

21%, ψ

=

55 ![]() 65%

[50]. Термическая обработка стали Р2 на

предел текучести более 75

кГ/мм2

(например, для дисков некоторых типов

центробежных компрессорных машин)

состоит из закалки с 940—960° С в масле и

отпуска при 650—670° С.

65%

[50]. Термическая обработка стали Р2 на

предел текучести более 75

кГ/мм2

(например, для дисков некоторых типов

центробежных компрессорных машин)

состоит из закалки с 940—960° С в масле и

отпуска при 650—670° С.

Основной

вид термической обработки крупных

поковок из стали ЭИ415 — закалка с

1000—1030° С в масле с последующим отпуском

при 660—700° С. Более узкие температурные

пределы отпуска и его длительность

определяются в зависимости от требований

технических условий по показателям

прочности. В частности, турбинные диски

с высотой ступицы 300

мм,

обрабатываемые на σ02

>

62

кГ/мм2,

подвергаются отпуску при 680—700° С. При

этом фактические значения предела

текучести достигают средних значений

(65—70

кГ/мм2),

а показатели δ,

ψ и

ан

соответственно равны 15—18%, 50—60% и 6—10

кГ![]() м/см2.

м/см2.

Для более полного растворения карбидов ванадия цикл термообработки рекомендуется дополнять предварительной нормализацией с 1050—1100° С, что способствует повышению пластичности и ударной вязкости стали. Такой обработке подвергаются, например, цельнокованые роторы крупных размеров. Поковки относительно небольших сечений могут обрабатываться также путем-нормализации с отпуском, так как сталь обладает хорошей прокаливаемостью.

Режим охлаждения поковок из жаропрочных перлитных сталей после отпуска зависит от размеров детали, ее конфигурации и назначения. Поковки небольших сечений охлаждаются на воздухе. Крупные поковки, особенно сложной формы, охлаждаются медленно в печи до 200—300° С во избежание внутренних напряжений, возникающих в таких поковках при ускоренном охлаждении на воздухе от температуры отпуска.

Иногда цикл окончательной термообработки дополняется отпуском для снятия напряжений при температуре на 30—50° С ниже температуры отпуска, проведенного после закалки. Такая операция вводится для массивных поковок в тех относительно редких случаях, когда термообработка их проводится в черном виде (без предварительной механической обработки) или при наличии в конструкции детали элементов с очень тонкими сечениями и сложными переходами. В этих случаях даже относительно невысокие остаточные напряжения в поковке вследствие большого (и особенно неравномерного) съема металла при механической обработке, могут привести к неблагоприятному перераспределению напряжений и вызвать недопустимую деформацию детали. В случае необходимости отпуск для снятия напряжений устанавливается технологическим процессом на промежуточном этапе механической обработки (с оставлением минимального припуска, необходимого для доведения детали до окончательных размеров).

Поковки из хромистых нержавеющих

и жаропрочных сталей мартенситного класса

Термическая обработка поковок из хромистых мартенситных сталей состоит, как правило, из закалки с отпуском. Закалка мелких поковок производится на воздухе, крупные поковки для более полного мартенситного превращения закаляются обычно в масле. Иногда для повышения ударной вязкости стали применяется двойная закалка с последующим отпуском. Для более эффективной проработки металла поковки перед окончательной термообработкой обычно подвергаются обдирке с оставлением только минимально необходимых припусков, компенсирующих возможную деформацию деталей. Термообработка черных поковок нередко вызывает образование трещин в местах концентрации поверхностных дефектов, особенно при закалке в масле.

Температура закалки выбирается исходя из условия наиболее полного растворения карбидов, поэтому она значительно превышает точку Ас3 и для большинства высокохромистых сталей колеблется в пределах 1000—1100° С. Нижний предел температур относится к сталям 1X13—3X13, верхний — к сталям, дополнительно легированным сильными карбидообразующими элементами, например ванадием и ниобием. Закалка с более низких температур снижает эффективность термообработки, особенно применительно к сложнолегированным сталям. ЦНИИТмашем отмечено, например, что повышение температуры закалки дисков из стали Х12В2МФ (ЭИ756) с 1040 до 1060—1070°С повышает общий комплекс механических свойств, в том числе показатели прочности. Положительное влияние высокотемпературной закалки на механические свойства модифицированных высокохромистых сталей (не только кратковременные, но и длительные) подтверждается и другими экспериментальными данными [47]. Однако чрезмерно высокие температуры закалки не рекомендуются, так как при этом имеется опасность интенсивного роста зерен и увеличения количества структурно свободного феррита, снижающих пластичность и особенно ударную вязкость стали. Назначение оптимальной температуры закалки поковок из стали конкретной марки требует тщательного анализа положения области δ-феррита на диаграмме состояний (с учетом возможных отклонений элементов в пределах марочного химического состава) и экспериментального определения критической температуры начала быстрого роста зерен.

Лабораторными опытами установлено, что фазовые превращения при нагреве под закалку в сталях рассматриваемого типа заканчиваются в течение первого часа выдержки [51], поэтому большой продолжительности нагрева поковок не требуется. Однако с учетом возможных производственных отклонений от точно заданного температурного режима длительность выдержки крупных поковок при температуре закалки составляет 2—3 ч, а поковок сечением 800—1000 мм — 6 ч после полного прогрева.

При отпуске стали происходит распад мартенсита с образованием промежуточных структур и одновременно протекает процесс выделения карбидов из твердого раствора. Совместное действие обоих факторов оказывает влияние на механические свойства стали при нормальных температурах и на ее жаропрочность.

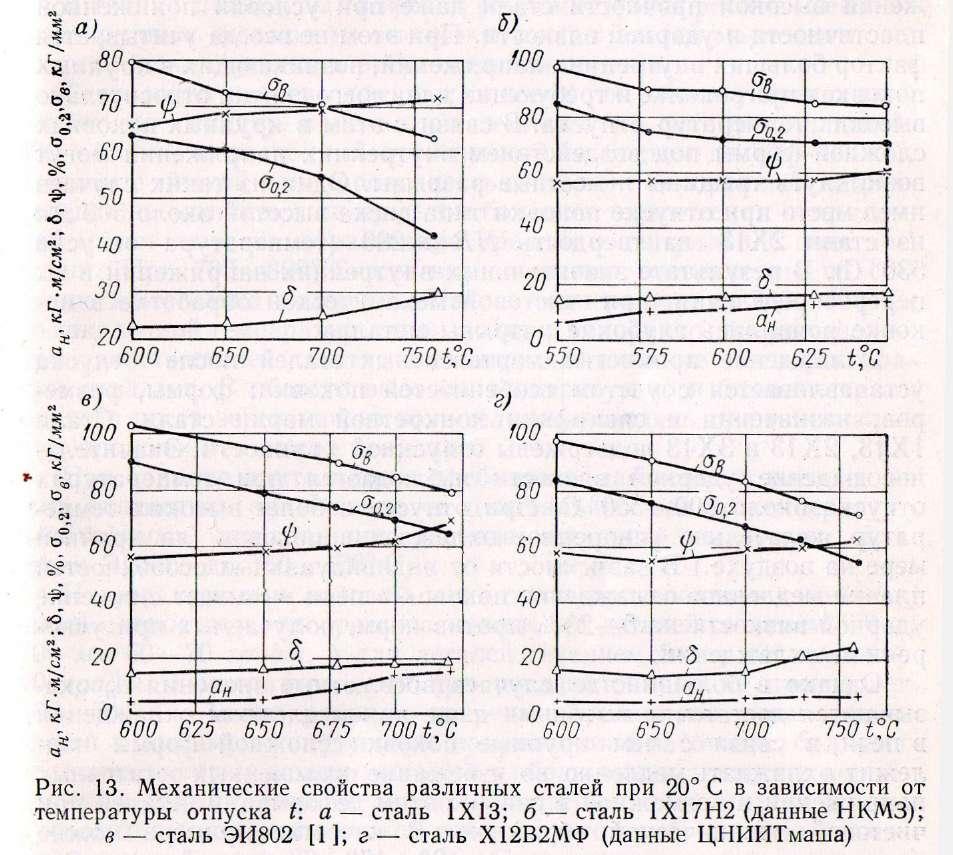

Первым критерием при назначении режима отпуска является требуемое сочетание прочностных и пластических свойств стали. Это сочетание достигается соответствующим подбором температуры и продолжительности отпуска. На рис. 13 показано изменение механических свойств некоторых марок высокохромистых сталей в зависимости от температуры отпуска. При освоении производства поковок ответственного назначения намечаемую оптимальную температуру отпуска надлежит экспериментально проверить на натурных деталях в сочетании с определенной длительностью выдержки.

Время

выдержки при отпуске поковок средних

размеров (сечением до 300—400

мм)

колеблется обычно в пределах от 2 до 6—8

ч

и так же, как и температура отпуска,

оказывает непосредственное влияние

на механические свойства детали.

Например, применительно к стали 18Х11МФБ

увеличение длительности выдержки

при отпуске (при 725° С) с 2 до 10

ч

приводит к снижению предела текучести

с 68—78 до 60—67

кГ/мм2

и повышению относительного удлинения

с 12—17 до 16—21%, а ударной вязкости с 10—13

до 13—15

кГ![]() м/см2

[47 ]. Поэтому при назначении и практическом

выполнении режима термообработки очень

важно правильно определить момент

выравнивания температуры отпуска по

всему сечению поковки, при котором

фактическая длительность выдержки

соответствовала бы времени, предусмотренному

установленным режимом.

м/см2

[47 ]. Поэтому при назначении и практическом

выполнении режима термообработки очень

важно правильно определить момент

выравнивания температуры отпуска по

всему сечению поковки, при котором

фактическая длительность выдержки

соответствовала бы времени, предусмотренному

установленным режимом.

Общая закономерность изменения механических свойств высокохромистых мартенситных сталей при повышенных температурах (до 500—600° С) в зависимости от режима отпуска остается такой же, как и при нормальных. Взаимосвязь температуры отпуска с длительной прочностью в основном аналогична ее взаимосвязи с показателями прочности при кратковременных испытаниях [47].Но одновременно исследованиями установлено [52], что оптимальное сочетание жаропрочных свойств высокохромистые стали получают после закалки (лучше всего двойной) и высокого отпуска, обеспечивающего средней уровень прочностных свойств. С точки зрения деформационной способности стали при повышенных температурах отпуск ее на очень высокие значения прочности недопустим. В частности, для стали 15X11МФБ, используемой JIM3 для корпусных деталей паровых турбин, техническими условиями предусмотрено ограничение предела текучести максимальным значением (68 кГ/мм2).

Температура

отпуска, естественно, должна быть выше

рабочей температуры данной детали во

избежание разупрочнения металла.

Поэтому для высокохромистых жаропрочных

сталей практический интерес

представляет температурный интервал

отпуска в пределах около 600—750° С.

При этой температуре помимо формирования

определенного уровня механических

свойств происхолит

эффективное

снятие внутренних напряжений, что

для

крупных поковок имеет немаловажное

значение. Что касается сталей, используемых

главным образом к качестве коррозионно-

стойких материалов, то в данном случае

обычно наблюдается тенденция к выбору

возможно более низкой температуры

отпуска, так как этим достигается

максимальная коррозионная стойкость

[4]. Иногда низкая температура отпуска

выбирается и из соображений высокой

прочности стали даже при условии

пониженной пластичности и ударной

вязкости. При этом не всегда учитывается

фактор больших внутренних напряжений,

возникающих в крупных поковках при

закалке и требующих для своего снятия

относительно высоких температур отпуска.

В связи с этим в крупных поковках сложной

формы под воздействием внутренних

напряжений могут возникнуть трещины и

местные разрывы. Один из таких случаев

имел место при отпуске поковки типа

диска высотой около 500

мм из

стали 2X13 на твердость

ΗВ

![]() 280 (температура отпуска 530° С). В результате

значительных внутренних напряжений и

их перераспределения при чистовой

механической обработке в поковке

появились глубокие разрывы металла.

280 (температура отпуска 530° С). В результате

значительных внутренних напряжений и

их перераспределения при чистовой

механической обработке в поковке

появились глубокие разрывы металла.

Охлаждение хромистых мартенситных сталей после отпуска устанавливается с учетом особенностей поковки: формы, размеров, назначения и специфики конкретной марки стали. Стали 1X13, 2X13 и 3X13 подвержены отпускной хрупкости. Значительное падение ударной вязкости наблюдается при температурах отпуска около 500—550° С. При отпуске с более высоких температур желательно ускоренное охлаждение поковок (по крайней мере на воздухе.) В зависимости от индивидуальных особенностей плавки медленное охлаждение поковок в печи вызывает снижение ударной вязкости на 5—20% против норм, получаемых при ускоренном охлаждении.

Однако в большинстве случаев абсолютные значения ан оказываются достаточно высокими даже при медленном охлаждении в печи, в связи с чем крупные поковки сложной формы надлежит охлаждать медленно во избежание повышенных остаточных напряжений и возможной в связи с этим деформации деталей при чистовой механической обработке. В качестве примера можно привести поковки валов диаметром 80—150 мм, длиной около 2 м из стали 2X13, обрабатываемых на σ0,2 > 45 кГ/мм2. Охлажденные после отпуска на воздухе валы во многих случаях обнаруживают недопустимую деформацию после окончательной механической обработки. Медленное охлаждение в печи снижает ударную вязкость с 8—12 до 7—10 кГ∙м/см2, но исключает поводку валов. Аналогичную картину показывают и компрессорные диски из стали 2X13. Наличие тонкого полотна, склонного к короблению при механической обработке в результате перераспределения остаточных напряжений, предопределяет необходимость медленного охлаждения поковки в печи, несмотря на некоторое снижение ударной вязкости. Мелкие поковки или поковки более массивные, но жесткой конструкции охлаждаются после отпуска на воздухе.

Сложнолегированные стали на базе 11—14% хрома, а также сталь 1Х17Н2 заметной склонности к отпускной хрупкости не обнаруживают. Поэтому они охлаждаются после отпуска на воздухе или медленно в печи в зависимости от размеров детали.

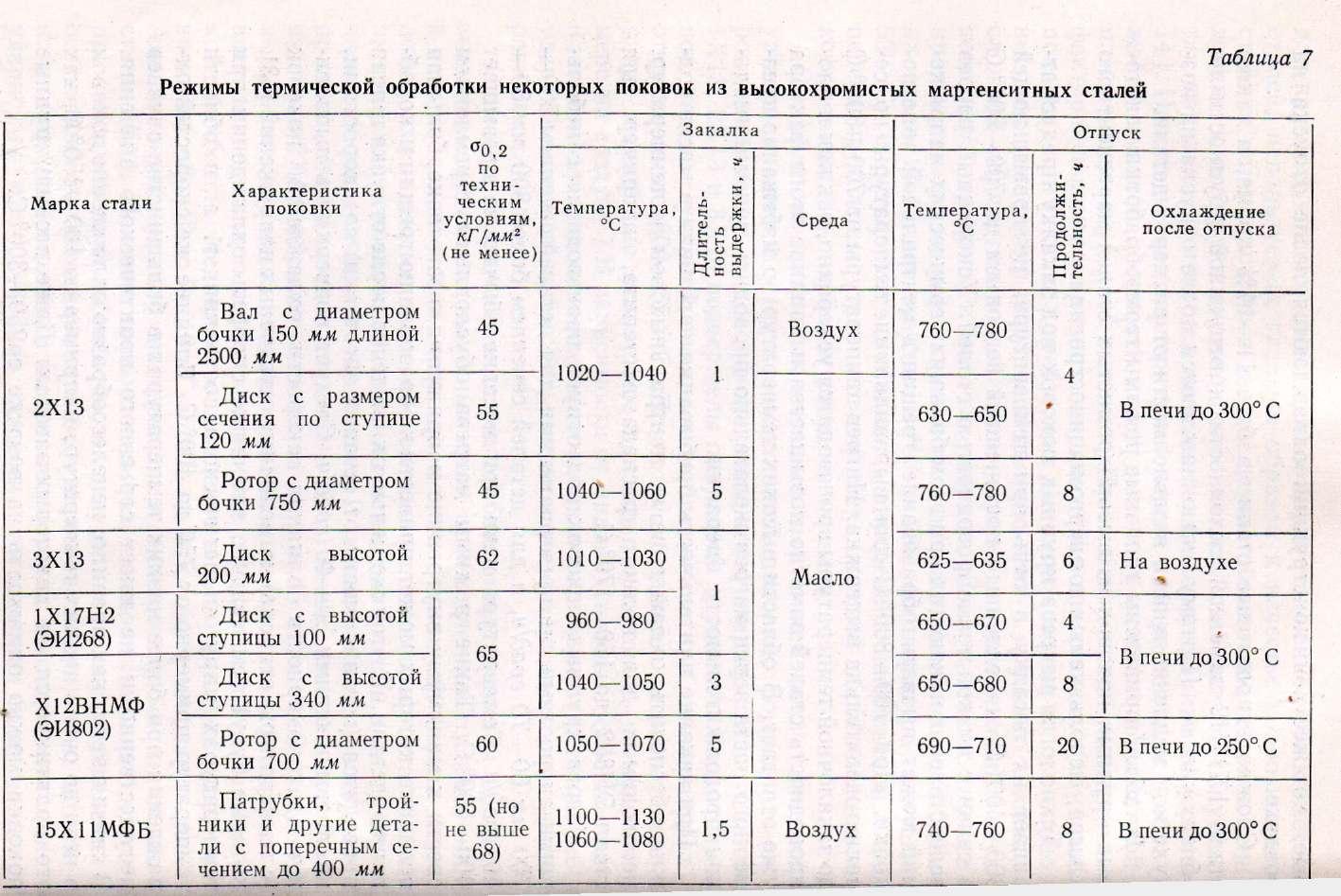

В табл. 7 приведены типичные режимы термообработки некоторых крупных поковок из высокохромистых сталей мартенситного класса, используемых в энергомашиностроении.

Технология нагрева крупных поковок под закалку предусматривает их посадку в печь при температуре, не превышающей 300—400°С, и медленный постепенный ее подъем до 700—800° С в связи с низкой теплопроводностью сталей. Ускоренный нагрев вследствие возникающих при этом больших термических напряжений может вызвать образование трещин в центральной зоне поковки. При 700—800°С для выравнивания температуры по сечению желательна выдержка. Нагрев температуры от 700—800°С до закалочной температуры производится ускоренно, так как теплопроводность сталей заметно повышается и влияние этого фактора уже отпадает. В области высоких температур во избежание чрезмерного роста зерен нагрев желательно проводить при минимальной продолжительности операции.

«При закалке длительность пребывания заготовки в масле должна обеспечить охлаждение ее центральных зон до температур, необходимых для полного распада аустенита, например для стали ЭИ802 до 150—170° С.

Нагрев крупных поковок под отпуск производится с небольшими скоростями, не превышающими для деталей сечением 500— 700 мм 60—70 град/ч, а для деталей сечением более 800 мм 30— 40 град/ч. Температура печи при посадке обычно не превышает 400—500° С. Такие режимы нагрева обусловлены стремлением свести к минимуму внутренние напряжения в заготовке, большая величина которых может привести к образованию трещин и короблению детали. С этой же целью охлаждение после отпуска в печи проводится (в зависимости от сечения заготовки) со скоростями, не превышающими 30—40 град/ч. Следует подчеркнуть выявленную закономерность влияния скорости охлаждения поковок (с температуры отпуска) на величину остаточных напряжений [53], которые будут тем меньше, чем ниже скорость охлаждения при температурах упруго-пластического состояния, т. е. в области температур примерно от 750 до 400°С. Влияние же скоростей охлаждения при более низких температурах в большинстве случаев несущественно и не имеет серьезного практического значения. В связи с этим, как правило, нецелесообразно охлаждение поковок в печи до очень низких температур, например до 100—150°С, как это практикуется на некоторых заводах. Даже весьма крупные поковки можно охлаждать на воздухе с 250—300° С.

Поковки из сталей аустенитного класса

Технология термообработки поковок из сталей аустенитного класса, как правило, включает в себя две основные операции: аустенизацию (закалку) и стабилизирующий отпуск.

Целью первой операции является растворение в γ-твердом растворе упрочняющих фаз (карбидов, интерметаллидов и др.) и насыщение его легирующими элементами. Оптимальная температура растворения упрочняющих фаз зависит от индивидуальных особенностей сплава, но общая закономерность процесса, происходящая при нагреве аустенитной стали, состоит в том, что с повышением температуры начинается растворение субмикроскопических частиц и коагуляция их, а растворение крупных, скоагулированных частиц происходит при очень высокой температуре (1000—1200° С). Одновременно при высоком нагреве отмечается рост зерен аустенита, в связи с чем температура аустенизации подбирается такой, чтобы, с одной стороны, была обеспечена необходимая степень растворения упрочняющих фаз, а с другой — не было чрезмерно большого роста аустенитных зерен. Эти явления протекают во времени, поэтому существенную роль играет не только температура аустенизации, но и длительность выдержки, которая при выбранной температуре должна гарантировать прохождение всех реакций, связанных с растворением легирующих элементов в γ-твердом растворе в условиях приемлемого укрупнения аустенитного зерна.

После соответствующей выдержки при температуре аустенизации поковки охлаждаются в закалочной среде со скоростями, достаточными для фиксации состояния пересыщенного твердого раствора, полученного при нагреве. Для аустенитных сталей такой закалочной средой в большинстве случаев служит вода. В аустенизированном состоянии сталь имеет несколько меньшую твердость, чем после горячей механической обработки.

Для многих аустенитных сталей оптимальная температура закалки находится в пределах 1100—1200°С. Следует подчеркнуть важность эффективного нагрева потковок под закалку. Основная задача этой операции — получение однофазного высоколегированного аустенита. Чем выше температура нагрева стали, тем активней процесс растворения упрочняющих фаз и тем, следовательно, полнее перевод их в твердый раствор. Поскольку интенсивный рост аустенитного зерна начинается только после растворения карбидов, правильным подбором и строгим практическим выполнением температурного режима нагрева стали можно достигнуть достаточно полного растворения фаз при умеренной величине зерна.

Влияние температуры закалки резко сказывается на механических свойствах стали при нормальных и повышенных температурах, на ее жаропрочности и коррозионной стойкости. Установлено [47], что закалка от температур, обеспечивающих полное растворение карбидов и других фаз выделения, не только значительно повышает пластичность и ударную вязкость стали при 20 °С, но и ее прочность при повышенных температурах. Однако слишком высокая температура закалки недопустима вследствие интенсивного роста зерен и склонности отдельных сталей, в которых γ- и α-образующие элементы находятся на границах аустенитной области, к выделению феррита.

Длительность выдержки при оптимальной температуре, установленной для конкретной марки стали, должна, с одной стороны, обеспечить полноту перевода фаз в твердый раствор и, с другой — не быть чрезмерной во избежание недопустимо сильного роста зерен. Поэтому очень важен правильный подбор режима нагрева для поковок разных форм и конфигураций, особенно крупных сечений. Режим нагрева должен быть таким, чтобы к моменту начала роста зерен температура поковки была практически одинаковой по всему сечению, что позволяет ограничиться минимально необходимой выдержкой при высоких температурах для растворения упрочняющих фаз при относительно небольшом и равномерном укрупнении зерен металла.

Иногда неправильное понимание характера внутренних явлений, протекающих в аустенитной стали при нагреве под закалку, и роли минимально допустимой температуры операции приводит к стремлению несколько снизить температуру закалки за счет увеличения длительности выдержки. Следует иметь в виду, что длительная выдержка при сравнительно невысокой температуре приводит только к растворению мелких и коагуляции крупных частиц упрочняющих фаз [54 ], но не оказывает влияния на растворение крупных скоагулированных частиц, поэтому снижение температуры закалки ни в коей мере не компенсируется продолжительностью нагрева.

Охлаждение поковок после выдержки при температуре закалки должно быть ускоренным для фиксации состояния пересыщенного твердого раствора и, как правило, производится в воде, что гарантирует отсутствие выделения карбидов в интервале температур 900—450° С.

Основными элементами режима закалки аустенитных сталей являются температура нагрева, длительность выдержки и среда охлаждения, которые устанавливаются для каждой конкретной марки стали экспериментальным путем.

Отпуск поковок из аустенитных сталей имеет в общем цикле термической обработки различное назначение для стали, используемой в качестве жаропрочной и коррозионностойкой. В первом случае наличие отпуска (старение) определяется главным образом относительно высокими рабочими температурами и необходимостью обеспечения стабильной структуры и свойств металла в рабочих условиях. При нагреве и длительной эксплуатации деталей при 550—600° С и более высоких температурах легированный γ-твердый раствор, полученный путем закалки, стремится к более равновесному состоянию: из твердого раствора выпадают карбиды и другие упрочняющие фазы, что иногда сопровождается разными объемными изменениями. Кроме того, в условиях эксплуатации машины распределение напряжений и температуры по сечению детали неравномерное, поэтому структурные изменения, возникающие в детали, оказываются неодинаковыми, что снижает ее надежность вследствие значительной неоднородности свойств.

Отпуск закаленной жаропрочной стали при температуре, превышающей рабочую температуру детали на 100—200°С, приводит к выделению из аустенита максимального количества мелкодисперсных включений упрочняющей фазы и к стабилизации размеров детали, структуры и свойств металла при более низких температурах. Механические и жаропрочные свойства закаленной стали после старения повышаются. На этой особенности, в частности, основано приобретение высоких жаропрочных свойств некоторыми марками сложнолегированных дисперсионнотвердеющих сталей, например стали ЭИ612.

Основными факторами, влияющими на результаты отпуска аустенитных сталей, являются температура и продолжительность отпуска. Эти элементы режима подбираются по опытным данным таким образом, чтобы были обеспечены необходимая степень дисперсности выделений вторичных фаз и их количественный состав, непосредственно связанные с эффектом упрочнения и жаропрочности аустенитных сталей.

Особо следует подчеркнуть значение фактора времени при отпуске. Увеличение продолжительности отпуска равносильно повышению его температуры, т. е. оба элемента режима взаимосвязаны, поэтому при назначении оптимальной температуры должна быть строго определена и длительность этой операции.

После отпуска поковки относительно крупных размеров охлаждаются в печи до 200—400°С, а затем — на воздухе. Принципиально замедленное охлаждение поковок в печи нежелательно, так как при этом может произойти дополнительный распад твердого раствора. Для некоторых поковок, например турбинных дисков, это, однако, неизбежно в связи с тем, что отпуском одновременно доводятся до минимума внутренние напряжения в деталях.

Крупные поковки из аустенитных сталей, для которых решающей характеристикой является не жаропрочность, а коррозионная стойкость материала, также подвергаются отпуску после аусте- низации, но в данном случае эта операция имеет только одно назначение: снятие внутренних напряжений. Температура эксплуатации таких деталей обычно невысока и поэтому стабилизирующий отпуск не требуется. Наоборот, в отношении стойкости против межкристаллитной коррозии было бы весьма желательно ограничить термообработку поковок одной лишь закалкой (аустенизацией), ибо именно в этом состоянии достигается наибольшая химическая стойкость стали. Для крупных деталей отпуск, однако, необходим как операция, снижающая внутренние напряжения, величина которых после аустенизации недопустимо велика. Поковки простых форм и относительно небольших сечений подвергаются только закалке.

Как уже указывалось, режимы термической обработки аустенитных сталей, в наибольшей мере удовлетворяющие условиям работы деталей, подбираются экспериментальным путем.

В табл. 8 приведены режимы закалки и отпуска некоторых распространенных аустенитных сталей, используемых в качестве жаропрочного или коррозионностойкого материала для крупных поковок дисков и других деталей стационарных газовых турбин.

Длительность выдержки при температуре закалки зависит от размеров поковки и находится обычно в пределах до 2—4 ч после полного прогрева по сечению. Для мелких и средних поковок из сталей Х18Н9Т и Х18Н12М2Т отпуск необязателен, но необходим для крупных поковок с целью снятия остаточных напряжений. Длительность отпуска в этих случаях конкретизируется в зависимости от формы и размеров детали.

Температура отпуска для поковок из стали Х18Н9Т задана из условий наилучшей сопротивляемости стали межкристаллитной коррозии. Снижение температуры отпуска до 750—770°С повышает восприимчивость стали к межкристаллитной коррозии, а поэтому недопустимо.

Для жаропрочных сталей ЭИ612 и ЭИ612К установлено двойное старение при 850—870 и 700—720°С, которое в отношении выделения дисперсных частиц упрочняющих фаз является наиболее эффективным. Длительность второго старения уточняется в зависимости от содержания титана в данной плавке: она будет тем меньше, чем выше содержание титана [2]. Двойному отпуску подвергается обычно и сталь ЭИ395.

Скорость нагрева под аустенизацию, отпуск и режим охлаждения после отпуска зависят не только от конкретной марки стали, но и от индивидуальных особенностей поковки, ее размеров и конфигурации. Несмотря на отсутствие фазовых превращений, нагрев до 900—1000° С производится с относительно небольшими скоростями вследствие низкой теплопроводности аустенитных сталей и высокого температурного градиента по сечению поковки. Дальнейший нагрев в области более высоких температур — ускоренный, выдержка при температуре аустенизации — минимальная. Таким нагревом металл поковки предохраняется от чрезмерно сильного роста зерен.

В качестве примеров ниже приводятся рабочие технологические режимы термообработки газотурбинных дисков с высотой ступицы около 300 мм из жаропрочной аустенитной стали ЭИ572 и ЭИ612 (термообработка проводится после обдирки).