Глава V термическая обработка поковок

13. Особенности охлаждения

И режимы первичной термообработки

Стали, не имеющие фазовых превращений, в частности стали аустенитного класса, охлаждаются после ковки на воздухе и, как правило, не подвергаются каким-либо видам предварительной термической обработки. Поковки (особенно крупных сечений) из специальных сталей перлитного класса и высокохромистых мартенситных сталей в большинстве случаев охлаждаются в печи по режимам, совмещенным с одной из операций первичной термообработки — низким отжигом или отжигом с фазовой перекристаллизацией. Поковки небольших размеров, ускоренное охлаждение которых не вызывает опасений в отношении образования флокенов и термических трещин, охлаждаются на воздухе, а в дальнейшем в зависимости от твердости поковки, ее назначения и характера последующей обработки подвергаются смягчающему или перекристаллизационному отжигу, либо направляются на механическую или окончательную термическую обработку без проведения каких-либо предварительных термических операций.

Главная задача первичной тепловой обработки поковок из жаропрочных сталей перлитного класса типа ЭИ415, 15X1Μ1Φ и Р2 состоит в предохранении поковок от образования в них флокенов. Длительной практикой производства и многочисленными исследованиями установлено, что основной причиной возникновения флокенов в стали является водород, роль которого заключается в образовании больших давлений в охлаждаемой стали и в снижении ее пластических свойств в результате водородного охрупчивания. Именно в связи с этим меньшей флокеночувствительностью обладают поковки, полученные из кислой мартеновской стали, содержание водорода в которой в среднем в 1,5 раза ниже, чем в стали, выплавленной в основных мартеновских и электрических печах. Дополнительным фактором, усиливающим процесс образования флокенов, являются внутренние напряжения в стали, создаваемые, в частности, при фазовых превращениях.

Исходя из этого, главная роль тепловой обработки поковок, предупреждающей образование флокенов, заключается в обеспечении максимальной скорости диффузии водорода со снижением среднего его содержания в стали и более равномерным распределением по сечению поковки за счет диффузии из обогащенных участков в участки с пониженной концентрацией. Последнее обстоятельство особенно важно, так как при этом резко снижается содержание водорода в наиболее хрупких ликвационных зонах поковки. Одновременно режим первичной термообработки предусматривает сведение к минимуму остаточных напряжений — структурных, термических и ковочных.

Наиболее высокой флокеночувствительностью обладают легированные стали, имеющие в своем составе никель, особенно при содержании его более 2% (34ΧΗ3Μ, 18Х2Н4ВА и др.). Такие стали отличаются высокой устойчивостью аустенита в перлитной области и поэтому изготовленные из них крупные поковки требуют весьма длительных режимов тепловой обработки и охлаждения. Основой режима является продолжительная изотермическая выдержка при 600—650°С после глубокого переохлаждения при 220—300° С. Для крупных поковок из хромоникельмолибденовых сталей изотермическая выдержка устанавливается из расчета 10—15 ч, а для поковок типа турбинных роторов — 20—30 ч на 100 мм сечения [5]. С температур изотермической выдержки крупные поковки охлаждаются в печи до 100—300° С. В большинстве случаев для поковок, подвергаемых в дальнейшем улучшению, перекристаллизационная обработка режимом не предусматривается.

Жаропрочные перлитные стали 15Х1М1Ф, ЭИ415 и Р2, не содержащие в своем составе никель, значительно менее флокеночувствительны, чем хромоникельмолибденовые. Аустенит этих сталей обладает относительно небольшой устойчивостью и превращается в перлит, т. е. в структуру, при которой диффузия водорода в стали происходит с наибольшей скоростью в процессе относительно небольшой выдержки при температурах перлитной области [45]. Поэтому для данных марок стали не требуется специального глубокого переохлаждения, как, например, для сталей хромоникельмолибденовых, а изотермическая выдержка может быть ограничена относительно небольшой длительностью.

Переохлаждение до изотермической выдержки задается только с целью ускоренного и более полного охлаждения центральных зон поковок до температур наибольшей скорости превращения аустенита. Наиболее важным элементом режима, определяющим его эффективность, является изотермическая выдержка. При назначении выдержки поковок надлежит исходить из пропорциональности длительности выдержки сечению поковки, за исключением особо крупных и высокоответственных поковок (например, поковок ротора из стали Р2), для которых относительная продолжительность выдержки несколько увеличена. Поковки сравнительно небольшого сечения с температуры изотермической выдержки могут охлаждаться на воздухе. Следует, однако, отметить, что режимы первичной антифлокенной обработки не являются универсальными для всех заводов. Как справедливо отмечает П. В. Склюев [46], общим может быть только метод разработки рациональных режимов, в остальном же они могут значительно отличаться в зависимости от способов выплавки стали и других металлургических особенностей производства. Поэтому заимствование опыта должно быть критическим с обязательной экспериментальной проверкой намеченного режима в конкретных условиях данного завода.

Режимы первичной термообработки некоторых типичных поковок энергомашиностроения из сталей ЭИ415, 15X1 ΜΙ Φ (основная электросталь) и Р2М (кислая мартеновская сталь с разливкой в вакууме) приведены в гл. VI.

Поковки из хромистых сталей мартенситного класса с 12—14% хрома подвергаются обычно смягчающему отжигу, который для крупных деталей совмещается с процессом охлаждения в печи. Эти поковки не склонны к образованию флокенов. Поэтому режим охлаждения не предусматривает каких-либо специальных мер, связанных с ускоренной диффузией водорода или другими элементами антифлокенной обработки. Основной задачей первичной термообработки простых мартенситных хромистых сталей является их смягчение с доведением твердости до норм, позволяющих производить механическую обработку, и предохранение от образования трещин в поковках.

При охлаждении поковок на воздухе или при недостаточно медленном охлаждении в печи превращения идут в мартенситной области: сталь приобретает большую твердость и в результате структурных изменений находится в высоконапряженном состоянии. Если в этом случае поковки немедленно не будут подвергаться отпуску, то возможны разрывы металла.

Склонность к образованию трещин в поковках из стали 1X13— 3X13 при охлаждении их на воздухе зависит от ряда факторов: размеров сечения, формы поковки, температуры конца деформирования металлургических особенностей плавки. Основными определяющими факторами следует считать размеры и конфигурацию поковки. Чем массивней поковка, тем больше величина возникающих в ней внутренних напряжений и тем, следовательно, опасней (с точки зрения возможного образования трещин) охлаждение такой поковки на воздухе. Что касается конфигурации детали, то она оказывает влияние на то, что разрывы всегда совпадают с направлением наименьшей пластичности металла, поэтому поковки с четко направленной анизотропией пластических свойств более склонны к разрывам металла.

В качестве примера могут служить поковки двух форм: типа вала и типа диска. Поковка типа вала, получаемая обычно одной лишь операцией вытяжки, отличается ярко выраженным продольным направлением волокон и в связи с этим резко сниженными свойствами пластичности в поперечном направлении. Поковка типа диска формируется, как правило, комбинацией двух операций (вытяжки и осадки), и волокна в ней вследствие особенностей формообразования при осадке не имеют четко выраженного единообразного направления. Поэтому при одном и том же размере сечения и аналогчиных условиях охлаждения трещины преимущественно должны возникать в поковках типа вала (в продольном направлении), что постоянно и подтверждается заводской практикой.

Поковки сечением до 100—120 мм могут охлаждаться на спокойном воздухе. Ускоренное охлаждение таких относительно мелких поковок, как правило, не вызывает разрывов металла. Поковки, охлажденные на воздухе, имеют высокую твердость и не подвергаются смягчающему отжигу только при условии, если окончательная термообработка их производится в черном виде (без предварительной обдирки). В противном случае смягчающий отжиг обязателен.

Вопрос о приципиальном режиме отжига высокохромистых сталей с перекристаллизацией или без перекристаллизации на разных заводах решается по-разному. Применяется и тот и другой вид отжига. Исследования показывают, однако, что высокий отжиг таких сталей нецелесообразен и даже вреден, так как в критическом интервале температур на границах зерен происходит интенсивное выделение карбидов хрома, сохраняющихся в структуре металла при медленном охлаждении, которые при последующем нагреве под закалку не переходят в твердый раствор и снижают ударную вязкость стали.

Наиболее рациональным является изотермический отжиг при температуре эффективного распада аустенита, которая для сталей 2X13 и 3X13 находится в интервале около 700—760°С. Соответствующая выдержка при этих температурах с последующим охлаждением на воздухе обеспечивает вполне приемлемую твердость стали и лучшую подготовку структуры.

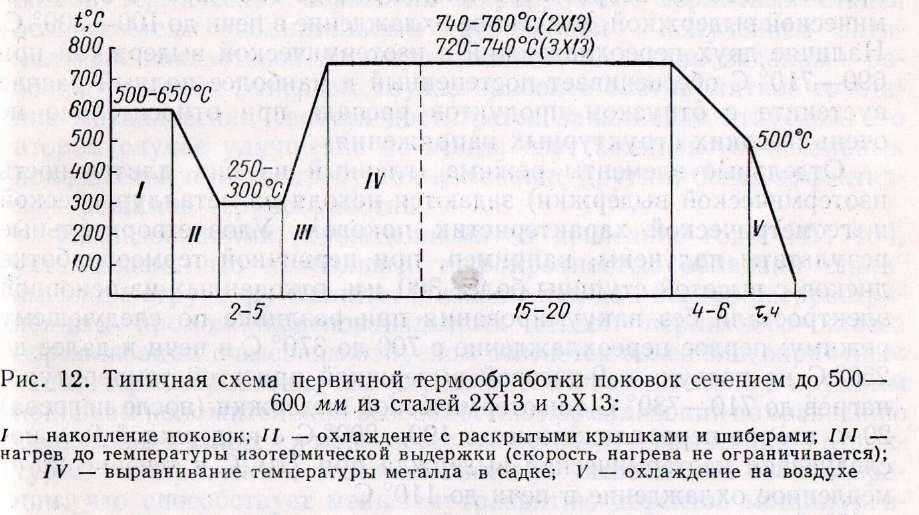

Охлаждение крупных поковок производится по специальному режиму, совмещенному с изотермическим отжигом: горячие поковки накапливаются в печи при температуре 500—600°С и после переохлаждения подвергаются изотермической выдержке при 700— 760° С. Получаемая после термообработки твердость обычно не превышает НВ 220—240. Схема применяемого на заводах типичного режима первичной термообработки поковок сечением до 500— 600 мм из сталей 2X13 и 3X13 показана на рис. 12.

Поковки из стали 1Х17Н2 (ЭИ268), как и из 12-процентных хромистых сталей, не подвержены образованию флокенов, но в связи с особенностями структуры требуют весьма сложных и длительных тепловых режимов обработки и охлаждения для получения удовлетворительной твердости и сведения к минимуму внутренних напряжений. Эффективные результаты изотермического отжига этой стали достигаются при наличии в режиме двух переохлаждений: первого — при 200—250°С и второго — при 150—200° С. Отпуск продуктов распада от обоих переохлаждений необходимо производить при температуре ниже Ас1 в интервале 650—680° С. Получаемая при этом твердость стали не превышает НВ 240—250.

Перекристаллизационному отжигу поковки из стали 1Х17Н2 не подвергаются. Охлаждение после ковки надлежит производить в печи, совмещая его с изотермическим отжигом, проводимым с учетом указанных выше структурных особенностей стали. В частности, тепловая обработка дисков из стали 1Х17Н2 (высота ступицы до 150 мм) после ковки производится по следующему режиму: выдержка до полного выравнивания температуры металла всей садки при 650—690° С, переохлаждение до 200—230° С со скоростью 30—40 град/ч, выдержка при 200—230° С 4 ч, нагрев до 640— 680° С и выдержка при этой температуре 15—20 ч, охлаждение до 160° С со скоростью 30—40 град!ч и выдержка при этой температуре 5 ч, повторный нагрев до 640—680° С с выдержкой при этой температуре 15 ч, охлаждение в печи до 200° С со скоростью 30 град/ч, дальнейшее охлаждение на воздухе. Ускоренное охлаждение на воздухе (с ковочных температур) поковок даже относительно небольших сечений часто вызывает появление в металле трещин.

Поковки из сложнолегированных высокохромистых сталей типа ЭИ802 и 15X11 МФБ в противоположность сталям типа 1X13— 3X13 обладают склонностью к водородному охрупчиванию и образованию в центральных зонах дефектов типа флокенов, что, по-видимому, связано с резко повышенной устойчивостью переохлажденного аустенита.

На основании изучения кинетики изотермического распада аустенита наиболее эффективным режимом первичной тепловой обработки горячих поковок из стали ЭИ802 признан следующий режим: первое переохлаждение с температуры накопления 600— 700° С до 250—400° С с последующей изотермической выдержкой при 690—710° С, второе переохлаждение„до 180—200° С с изотермической выдержкой, медленное охлаждение в печи до 100—200° С. Наличие двух переохлаждений с изотермической выдержкой при 690—710° С обеспечивает постепенный и наиболее полный распад аустенита с отпуском продуктов распада при относительно не очень высоких структурных напряжениях.

Отдельные элементы режима (главный из них длительность изотермической выдержки) задаются исходя из металлургической и геометрической характеристик поковок. Удовлетворительные результаты получены, например, при первичной термообработке дисков с высотой ступицы более 300 мм, откованных из основной электростали без вакуумирования при разливке по следующему режиму: первое переохлаждение с 700 до 370° С в печи и далее до 250° С на воздухе с 9-часовой выдержкой при этой температуре, нагрев до 710—730° С с изотермической выдержки (после нагрева) 20 ч, второе переохлаждение до 190—200° С с выдержкой 9 ч, последующая изотермическая выдержка при 710° С в течение 20 ч, медленное охлаждение в печи до 110° С.

Небезынтересно отметить, что в дисках аналогичного типа, откованных из слитков электрошлакового переплава и обработанных после ковки по тепловому режиму с одним переохлаждением при 250—300° С и последующей 15-часовой выдержкой при 700—710° С, были обнаружены флокены. Чем благоприятней слиток по содержанию водорода и другим металлургическим признакам, тем, очевидно, меньше оснований ожидать появления флокенов в поковках и тем менее длительным может быть режим первичной тепловой обработки. В этом смысле все мероприятия, направленные на уменьшение содержания водорода в высокохромистых сложиолегированных сталях (применение вакуумированного феррохрома, разливка в вакууме и др.) являются, по-видимому, весьма существенными факторами не только качества поковок, но и длительности процесса первичной тепловой обработки в кузнечно-прессовых цехах.

Фазовая перекристаллизация в режимах первичной термообработки поковок из высокохромистых сложиолегированных сталей не предусматривается. Опытом установлено, что перекристаллизация при 880—900° С вызывает резкое падение ударной вязкости стали. Причина этого явления (по данным ЦКТИ) заключается в выделении и скоплении по границам зерен коагулированных карбидов хрома, трудно растворимых при закалочной температуре.