16. Поковки фланцев, тройников, патрубков и других деталей из стали 15х1м1ф

Поковки, показанные на рис. 23, используются для изготовления деталей паровых турбин мощностью 300 тыс. кет, работающих при температуре до 565° С и давлении до 240 ата. Весьма ответственное назначение поковок требует применения надежных технологических процессов их изготовления, гарантирующих высокое качество-металла в различных зонах деталей. Контроль качества заготовок осуществляется механическими испытаниями, металлографическим анализом и ультразвуковой дефектоскопией.

Наличие центральных отверстий во фланцах позволяет в известной мере удалить при расточке наименее качественную осевую зону слитка и одновременно проконтролировать внутреннюю поверхность на отсутствие дефектов металла. Более сложным в металлургическом отношении являются тройники, патрубки и другие аналогичные детали, в которых центральные отверстия отсутствуют, а ответственные участки поковок формуются из внутренних слоев слитка. Для таких деталей технологические моменты производства поковок, связанные с выплавкой высококачественной стали, использованием рационального слитка и эффективной механической проработкой металла при ковке, являются решающими

для выхода годных деталей, удовлетворяющих требованиям по чистоте, плотности и однородности металла. Что касается методов контроля качества металла, в том числе в глубинных зонах поковок, то благодаря особенностям конструкции деталей они относительно просты и весьма надежны: наличие наклонных отверстий, достигающих центральной области поковки, и возможность высверливания специальным полым сверлом стержней позволяют проводить всесторонний металлографический анализ и механические испытания разных участков поковки.

Сталь для поковок выплавляется в 3-тонной или 10-тонной электропечи и по технологическим условиям выплавки относится к классу высококачественной. Вес слитков не превышает 2,7 т. Передача слитков в прессовый цех производится в горячем состоянии.

Для поковок фланцев (рис. 23, а) используется слиток удлиненной формы весом 2,7 т (на четыре поковки) с выходом годного 72 %. Технологическая схема ковки состоит из протяжки слитка на диаметр 325 мм, рубки заготовок длиной 740 мм и высадки фланца в подкладном кольце. Перед высадкой заготовка подогревается до 1050—1080° С. Все операции ковки производятся на 7-тонном молоте.

Из анализа схемы деформирования следует, что наименьшую степень укова имеет участок поковки диаметром 350 мм, механическая проработка которого ограничивается протяжкой с коэффициентом укова 2,0—2,5 и незначительной степенью осадки в полости подкладного кольца, не превышающей 1,2—1,3. Результаты всестороннего контроля, в том числе механические испытания после термообработки на тангенциальных образцах, свидетельствуют об удовлетворительном качестве металла этого участка поковки. В частности, при σ0 2 > 32,5 кГ/мм2 и ов > 55 кГ/мм2 свойства пластичности и ударной вязкости металла фланцев одной из крупных производственных партий находились на следующем уровне: δ = 21,5—27%, ψ = 66—78%, ан = 14—30 кГ-м/см2. При макроконтроле и ультразвуковой дефектоскопии не отмечено каких-либо дефектов, происхождение которых могло быть связано с недостаточным коэффициентом укова.

Более массивная часть поковки (диаметр 555 мм), полученная методом высадки со степенью дефрмации около 70%, отличается хорошей проработкой металла в двух взаимно перпендикулярных направлениях. Дополнительные механические испытания металла, взятого от этой части поковки, на тангенциальных образцах показали результаты, близкие к результатам участка диаметром 350 мм. При разрезке фланца установлена высокая степень однородности механических свойств в тангенциальном и радиальном направлениях.

Поковка тройника (рис. 23, б) изготовляется из слитка весом 2 т на прессе усилием 2000 Т. После биллетирования и предварительной осадки слиток протягивается на заготовку диаметром 465 мм, концевые части которой обжимаются на диаметр 300 мм. После удаления прибыльной и донной частей слитка заготовку разрубают на две равные части, каждая из которых по форме и размерам соответствует поковке, показанной на рис. 23, б. Все операции выполняются за три выноса.

Для конечного формирования поковки нижней части коробки клапана (рис. 23, е) необходимо использовать подкладной штамп. Из слитка весом 3 т после предварительной осадки и протяжки на диаметр 400 мм вырубаются две заготовки длиной 950 мм, которые осаживаются в штампе до заданных размеров. В связи с тем, что нижняя часть заготовки диаметром 410 мм в штампе почти не деформируется, температура нагрева заготовок перед последним выносом не превышает 1050° С. Несмотря на относительно низкий подогрев, штамп заполняется удовлетворительно, чему способствует весьма благоприятный профиль полости штампа. Поковка изготовляется за четыре выноса на прессе усилием 2000 Т.

Поковка крышки паровой коробки (рис. 23, г) отличается нетехнологичной формой, так как наличие на стержне диаметром 240 мм двух фланцев диаметром 435 мм, находящихся на расстоянии 370 мм, создает значительные трудности при ее выполнении непосредственно из слитка. В условиях НЗЛ наиболее целесообразным оказалось изготовление таких поковок на 7-тонном молоте из заготовки, откованной на прессе усилием 2000 Т. За-готовки диаметром 435 мм и длиной 670 мм выполняются из слитка весом 3 т (по 3 шт.) с обязательной предварительной осадкой и вытяжкой на заданный размер. Этим обеспечивается необходимая величина укова по фланцам, которые на молоте практически уже не деформируются. Протяжка конца поковки диаметром 200 мм и участка между фланцами производится на молоте при нагреве заготовки до температуры 1050° С. Изготовление поковки на прессе с упрощением ее конфигурации (без выполнения кольцевой выемки между фланцами) приводит не только к резкому повышению ее веса и трудоемкости механической обработки, но и к значительному браку деталей по результатам макроконтроля травленой поверхности межфланцевого участка крышки. Выявляемые дефекты — в основном скопления мелких ликвационных и неметаллических включений. Причина такого явления заключается в большом съеме металла на этом участке при обдирке и чистовой механической обработке и приближении поверхности к осевой зоне слитка. Действительно, простые расчеты показывают, что в этом случае удаляется около 85% металла, соответствующего наиболее качественной наружной зоне слитка.

Опытом установлено, что при ковке без кольцевой выемки отсутствие дефектов обеспечивается только при условии выплавки стали особо высокой степени чистоты.

Поковки, откованные из стали 15Х1М1Ф, после переохлаждения в печи до 400° С подвергаются 30-часовой изотермической выдержке при 650° С и последующему медленному охлаждению в печи до 300° С.

Несмотря на относительно большие сечения и неблагоприятную форму рассматриваемых поковок (отсутствие центральных отверстий), в практике завода не наблюдались случаи образования в них флокенов. Следует подчеркнуть, что в этом отношении сталь 15Х1М1Ф не вызывает особых опасений даже при некоторых технологических отклонениях от заданного режима, например при отсутствии переохлаждения перед изотермической выдержкой или повышении конечной температуры охлаждения поковок в печи. Такая характеристика состояния поковок тем показательней, что на H3J1 они изготовляются из стали, выплавленной в основной электропечи без вакуумирования при разливке.

Термическая обработка поковок производится после грубой механической обработки — обдирки с припуском 10—12 мм на чистовые размеры и с минимально необходимыми напусками. Пример обдирки тройника, изображенного на рис. 23, б, показан на рис. 24. Основным напуском в заготовке перед термообработкой остается металл невысверливаемых наклонных отверстий, который в дальнейшем используется для дополнительных механических испытаний и металлографического анализа.

Поковки деталей сложной конфигурации (части коробки клапана, тройники, патрубки), имеющие наклонные отверстия и полости неправильной формы, до термообработки подвергаются ультразвуковому контролю с плоских и цилиндрических поверхностей, которым выявляются дефекты металлургического происхождения. Такой контроль, не вызывая значительных трудностей, позволяет прозвучивать весь объем поковки, но в то же время является только предварительным, так как при этом нередко фиксируются ложные импульсы, связанные со структурной неоднородностью термически необработанного металла. Поэтому все доступные места деталей дополнительно прозвучиваются и после термообработки.

Как уже указывалось в гл. V, вид термообработки заготовок из стали 15Х1М1Ф определяется их размерами и требованиями к механическим свойствам металла. При этом с точки зрения жаропрочности вполне приемлемы как улучшение, так и нормализация с отпуском. Поковки рассматриваемого типа должны удовлетворять следующим нормам механических свойств: σ02 > >30к/7лш2; σβ > 52 кГ1ммг\ о > >20%; ψ > 50%; ан > 5 кГ-м/см2. Такой уровень обеспечивается нормализацией с отпуском, в связи с чем для большинства деталей режимом термообработки предусматривается, как правило, нормализация с 1000—1020° С и отпуск при 730° С. Наиболее ответственные и массивные поковки корпусных деталей типа тройников, патрубков и т. д. подвергаются двойной нормализации с отпуском или нормализации с 1020—1040° С, закалке с 990—1010° С и отпуску при 750° С в течение 8—12 ч. Охлаждение после отпуска производится на воздухе.

В табл. 12 даны типичные результаты механических испытаний поковок из стали 15Х1М1Ф после термообработки. Механические свойства, приведенные в таблице, соответствуют металлу штатных пробных колец или брусков, предусмотренных чертежами поковок (рис. 23). Из таблицы видно, что колебания в значениях σ0>2, получаемые варьированием температуры отпуска, не вызывают значительного снижения показателей пластичности δ и ψ, сохраняя их абсолютные значения на достаточно высоком уровне. Например, крышки паровой коробки, откованные из стали одной плавки и термически обработанные на предел текучести 44,5 и 58,0 кГ/мм2, имеют значения δ и ψ соответственно 24 и 75% в первом случае и 19 и 70% во втором; более заметно снижается ударная вязкость (с 19,6—23,5 до 5,8—7,6 кГ-м/см2).

Несмотря

на удовлетворительную пластичность

стали при повышенной прочности,

считается целесообразным производить

термообработку поковок на заданный

предел текучести с минимальным

запасом. При этом имеется в виду, что

все конструкционные резервы стали будут

сосредоточены в показателях пластичности,,

и этим повышена надежность деталей в

эксплуатации.

Несмотря

на удовлетворительную пластичность

стали при повышенной прочности,

считается целесообразным производить

термообработку поковок на заданный

предел текучести с минимальным

запасом. При этом имеется в виду, что

все конструкционные резервы стали будут

сосредоточены в показателях пластичности,,

и этим повышена надежность деталей в

эксплуатации.

Термически обработанные поковки подвергаются травлению и прозвучиванию. Этими контрольными операциями выявляется наличие макродефектов на поверхности деталей и внутренние пороки металла.

В практике H3JI поковки из стали 15Х1М1Ф, как правило, не имели дефектов металла. Наличие их на отдельных поковках в виде мелких включений или плен на травленой поверхности или недопустимых внутренних пороков металла носило случайный характер и всегда был связан с повышенной загрязненностью стали конкретной плавки.

Качество металла тройников, патрубков и других деталей, имеющих отверстия, дополнительно контролируется на высверливаемых стержнях диаметром 60—80 мм, характеризующих состояние глубинных зон поковок. Поверхность стержня шлифуется, травится и контролируется на наличие макродефектов. Далее от стержня в разных зонах и в разных направлениях отбираются образцы для механических испытаний.

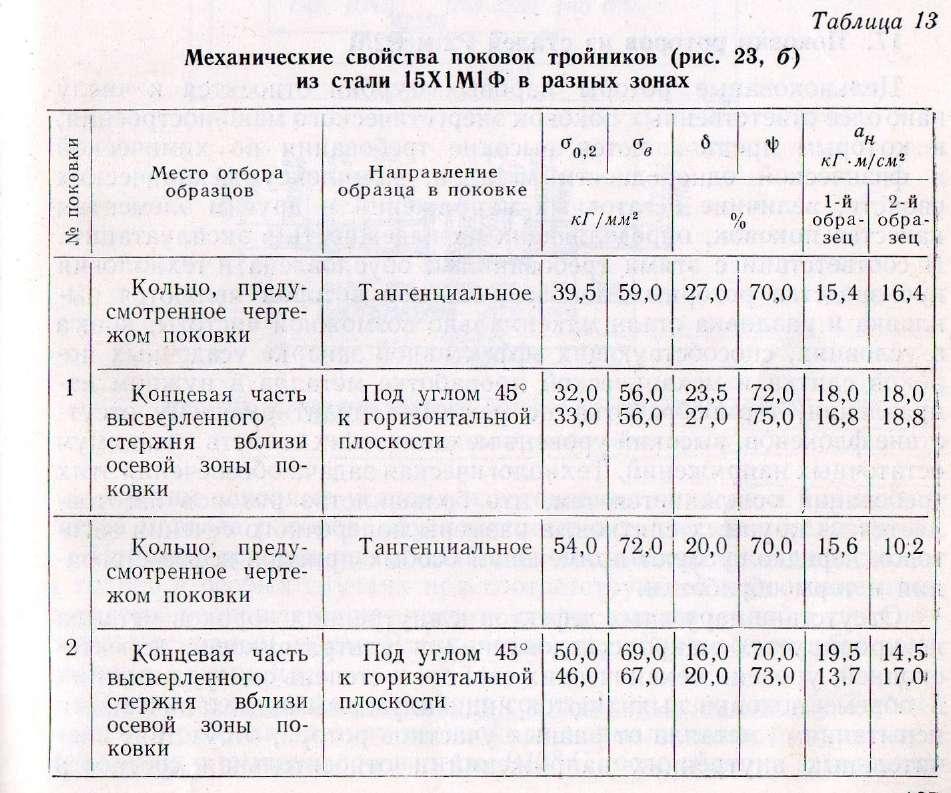

Результаты дополнительного контроля металла в производственных масштабах подтвердили высокое качество поковок. Макродефекты в виде мелких ликвационных выделений обнаруживались на поверхности стержней только в редких случаях. Механически е свойства металла в объеме поковки отличались стабильностью характеристик пластичности. В поковках тройников, например, переход от периферийной зоны к глубинной сопровождался небольшим снижением показателей прочности при высоких и практически постоянных значениях δ, ψ и ан (табл. 13).

Опыт производства поковок свидетельствует о высоких технологических свойствах стали 15Х1М1Ф и о возможности использования ее для деталей ответственного назначения в широком диапазоне требований по механическим свойствам металла.