20. Поковки из стали 1х12внмф (эи802)

Особенности высокохромистых упрочненных сталей и их преимущества перед обычными перлитными и аустенитными сталями, описанные в гл. I, явились предпосылками для широкого использования этих сталей во многих отраслях промышленности, особенно в энергомашиностроении, для поковок небольших размеров, получаемых методом вытяжки и используемых для ответственных, но относительно мелких деталей, какими являются, например, лопатки паровых и газовых турбин.

Первые попытки освоения производства крупных поковок из высокохромистых сложнолегированных сталей выявили ряд технологических трудностей вследствие некоторых специфических свойств этих сталей и недостаточной изученности их применительно к поковкам больших весов и размеров.

В центральных зонах крупных поковок обнаруживались внутренние пороки — несплошности металла, развитые ликвационные дефекты, пониженная ударная вязкость в тангенциальном направлении.

На основании предварительных экспериментов было высказано предположение о превалирующей роли металлургических факторов (методов выплавки и разливки стали) в формировании основных параметров качества крупных поковок. В дальнейшем опыт производства крупных поковок в заводских условиях подтвердил это предположение, в частности, установлено положительное, а в некоторых случаях и решающее влияние разливки стали в вакууме, электрошлакового переплава и других специальных методов производства высокохромистых сталей на качество металла поковок. Одновременно изучены и другие технологические факторы: условия первичной тепловой обработки, оптимальные схемы деформирования, режимы термообработки и их роль в общем комплексе технологических процессов.

Ниже приведены данные производства и исследования некоторых характерных поковок из стали 1Х12ВНМФ.

Опытные поковки роторов из слитков весом 9,5 и 17 т

На рис. 39 показана конструкция ротора, выполнение которого намечалось в двух вариантах: 1) цельнокованом — с изготовлением турбинной 3 и компрессорной 2 частей в виде единой поковки из стали ЭИ802; 2) сварном — (со сваркой по линии А А), в котором турбинная часть ротора изготовляется из стали ЭИ802, а компрессорная — из стали 34ΧΗ3Μ. (Левый конец 1, выпрлняемый из стали 34ΧΗ3Μ и запрессовываемый в бочку компрессорной части ротора, здесь не рассматривается.)

В цельнокованом варианте изготовлялись два ротора, в сварном — один. По расчету весов и основным параметрам поковок для ротора в цельнокованом варианте был выбран слиток весом 17 т, для турбинной части ротора в сварном варианте —· весом 9,5 т.

Все три поковки изготовлялись из стали одной плавки, выплавленной в 40-тонной дуговой электропечи методом окисления и разлитой без вакуумирования (химический состав плавки, %: 0,17 С; 0,29 Si; 0,56 Μη; 11,60 Сr; 0,80 Ni; 0,66 Mo; 0,29 V; 0,81 W; 0,012 S; 0,016 Ρ).

В прессовый цех слитки были поданы в горячем состоянии и посажены на консервацию с температурой на поверхности 500— 600° С. После 30-часовой выдержки при 700—800° С слитки пересажены в нагревательную печь и нагреты до ковочной температуры.

Поковки роторов (рис. 40) запроектированы с относительно большими припусками на механическую обработку исходя из предположения, что сталь ЭИ802 обладает повышенной склонностью к образованию поверхностных дефектов при ковке. Практически оказалось, что на всех ковочных операциях сталь деформировалась в условиях хорошей пластичности, не уступающей среднелегированным конструкционным сталям, и величина припуска могла быть несколько уменьшена.

Поковка цельнокованого ротора изготовлена за 14 выносов, сварного — за 12 выносов. Температурный интервал ковки первых операций (до момента окончательного формирования какого- либо участка поковки) соответствовал 1200—900° С с максимальной температурой нагрева в печи до 1220° С. Температура нагрева при последующих выносах, когда один или несколько участков ротора уже не подвергались дополнительной деформации, не превышала 1040—1060° С. Длительность подогрева заготовки в печи перед очередным выносом колебалась в пределах от 2 до 6 ч. Все операции ковки проводились на прессе усилием 3000 Т.

При первом выносе выполнялись операции подготовки цапфы под патрон и биллетирование слитка. Далее слитки за два выноса подвергались предварительной осадке (степень осадки 2,0), за последующие выносы — вытяжке. Вытяжка осуществлялась с переходом через квадрат с использованием плоских бойков шириной 500 мм. Вытяжка круглого сечения и все отделочные операции выполнялись на комбинированных бойках.

При степени промежуточной осадки слитка, равной 2,0, минимальный коэффициент укова при вытяжке составлял по бочке ротора из слитка весом 17 т около 4,5, из слитка весом 9,5 т. около 3,5.

С температурой на поверхности 800—850° С поковки посажены в термическую печь и охлаждены по специальному режиму с изотермическим отжигом (рис. 41).

На подине печи поковки были расположены в один ряд в следующей последовательности (от одной боковой стенки печи к другой): 1-й ротор из слитка 17 т (№ 1), 2-й ротор из слитка 17 т (№ 2), 3-й ротор из слитка 9,5 т (№ 3).

При осмотре охлажденных поковок непосредственно после выгрузки из печи не обнаружено каких-либо наружных дефектов типа трещин. Однако повторным осмотром через 90 ч после выгрузки поковок на поверхности бочки ротора № 2 выявлена тонкая продольная трещина протяженностью около 600 мм. Твердость металла вблизи трещины оказалась в пределах НВ 320—340.

Факт образования трещины в поковке ротора через несколько суток после ее охлаждения и высокая твердость металла свидетельствуют о неполном завершении процессов распада аустенита в металле поковки в процессе ее тепловой обработки и охлаждения в печи. Наличие значительного количества остаточного аустенита и его распад с образованием мартенситной структуры при вылеживании поковки на воздухе вызвал фазовые напряжения столь большой величины, которые повлекли за собой нарушение сплошности металла.

Анализ возможных причин образования трещины в поковке № 2 и связи с условиями ее охлаждения при одновременном отсутствии трещин в поковках № 1 и 3 приводит к следующему объяснению этого явления: поковка № 2 располагалась в средней части подины ночи между двумя другими поковками и, следовательно, при переохлаждении находилась в наименее благоприятных условиях, так как тепловое воздействие двух крайних поковок роторов практически вызывало менее глубокое переохлаждение поковки № 2, что, в свою очередь, неизбежно способствовало более вялому мартенситному распаду аустенита и потенциальному накоплению фазовых напряжений за счет большого количества остаточного

аустенита.

Предполагая возможное наличие повышенных напряжений и в поковках роторов № 1 и 3, они были посажены в термическую печь и дополнительно обработаны по следующему тепловому режиму: нагрев до 650—680° С, переохлаждение до 250—300° С, последующий нагрев до 650— 680° С и охлаждение в печи до 100° С со скоростью 20— 30 град/ч. Одновременно в этой же садке с целью снижения твердости для последующей разрезки и исследования была дополнительно обработана и поковка ротора № 2.

Осмотр поверхности поковок после повторной тепловой обработки подтвердил отсутствие трещин в поковках № 1 и 3 и стабильное состояние трещины, ранее обнаруженной в гюковке № 2.

Далее поковки подвергались грубой механической обработке с рассверловкой осевого канала диаметром 70 мм (без расточки компрессорной части ротора) и последующей закалке с отпуском в вертикальной печи. Температурный режим закалки был таким: посадка в печь при температуре 300° С, нагрев до 1050° С за 32 ч, выдержка при этой температуре 5 ч, охлаждение в масле. Режим отпуска: нагрев до 705° С, выдержка при этой температуре 20 ч, охлаждение в печи до 100° С со скоростью 15 град/ч.

Обе поковки имеют показатели прочности ниже норм технических условий. Следует, однако, признать, что для крупных роторных поковок норма σ0,2 > 65 кГ/мм2 несколько завышена и технические требования по этому показателю надлежит обусловить минимальным значением (около 60—62 кГ/мм2).

Вполне удовлетворительный уровень пластичности и ударной вязкости при σ0,2 > 60 кГ/мм2 и относительная стабильность этих характеристик по сечению бочки в торцовой зоне роторов свидетельствуют об отсутствии в этой зоне серьезных металлургических дефектов и об удовлетворительной механической и термической проработке металла.

Изломы всех образцов характеризуются волокнистым строением. Микроструктура металла, характерная для образцов, отобранных от разных участков торцовой зоны ротора, состоит из сорбита, ориентированного по мартенситу. Единственным отличием микроструктуры металла центральной зоны (вблизи расточки) от периферийных зон является наличие в ней относительно крупных участков δ-феррита. Из табл. 26 видно, что это не оказало существенного влияния на изменение величины ударной вязкости.

Поковки подвергались перископическому осмотру осевого канала и ультразвуковой дефектоскопии. Никаких внутренних пороков металла не выявлено.

Поковка ротора № 1 подвергалась дальнейшей механической обработке и после доведения ее до окончательных размеров была проконтролирована травлением. Макроконтроль шеек, торцовых плоскостей дисков и других доступных для травления и осмотра мест ротора показал отсутствие на поверхности каких-либо дефектов.

Для более глубокого анализа качества металла поковка ротора № 3 (сварной вариант) подвергалась разрезке и детальному исследованию.

Из середины бочки ротора вырезали диаметральный темплет шириной 120 мм и серию колец от периферии до осевого канала для механических испытаний в тангенциальном направлении (рис. 43). С шлифованной торцовой поверхности темплета был снят серный отпечаток, который показал наличие в поковке внецентрен- ной ликвации вредных примесей в зоне средней трети радиуса. В остальных участках распределение вредных примесей нормальное и соответствует одному и двум баллам по шкале НКЗМ. Химическим анализом стружки из разных мест Темплета заметной ликвации элементов невыявлено (табл. 27). При травлении торцовой плоскости темплета никаких дефектов на поверхности не обнаружено.

В табл. 28 приведены результаты механических испытаний (на тангенциальных образцах) колец 21—29 (рис.43). Неожиданным является резкое падение свойств пластичности (относительного удлинения и относительного сужения) в зоне внутренней половины радиуса, где показатель δ снижается с 18—20% на периферии до 2—4% в середине радиуса и 0,4 —1,3% вблизи расточки, а показатель ψ — соответственно с 31—43 до 6—6,5 и 2,5—3%.

Наряду с этим имеет место относительная стабильность значений ударной вязкости. Даже вблизи расточки показатель ан имеет вполне удовлетворительные значения (около 4—5 кГ-м/см2).

Из свойств прочности резко снижается показатель σ„, значение которого в центральной зоне приближается к значению σ0 2.

В изломе разрывных образцов колец 25—29 наблюдаются'светлые пятна, по внешнему виду напоминающие флокены в конструкционной стали. Такие образцы отличались хрупким разрушением под углом около 45° к оси образца. Излом разрывных образцов, расположенных в периферийной зоне — темнокристаллический волокнистый. В изломах всех ударных образцов никаких дефектов не замечено.

Как показал анализ образцов, микроструктура металла практически одинакова по всему сечению темплета, за исключением количества δ-феррита, содержание которого несколько увеличивается по мере приближения к отверстию ротора.

Дополнительно к кольцам были испытаны и разные участки по радиусу темплета, разрезанного для дальнейшего исследования.

В данном случае от каждого участка отбирались образцы в тангенциальном, радиальном и осевом направлениях. На рис. 44 приведены графики изменения предельных значений механических свойств ротора, построенные по результатам испытаний двух — четырех образцов от каждого участка.

Общая картина изменения механических свойств темплета в тангенциальном направлении такая же, как и колец. В радиаль-

ном направлении динамика падения значений δ и ψ заметно не отличается от тангенциального направления. На продольных образцах показатели δ и ψ в центральной зоне имеют сниженные значения, но резкого падения их не отмечается.

Характер излома разрывных образцов аналогичен ранее описанному: наличие светлых пятен или группы очень мелких светлых прослоек, рассредоточенных по поверхности излома в образцах с низкой пластичностью. Отмечена характерная особенность разрывных образцов после разрушения: при наличии видимых

дефектов в изломе и хрупком разрыве на цилиндрической поверхности половинок образцов отсутствуют какие-либо следы надрывов. В образцах с относительно высокой пластичностью излом был волокнистым без каких-либо видимых дефектов.

Главная задача исследования заключалась в установлении характера выявленных дефектов, механизма их образования и причины пониженных свойств пластичности в центральной зоне ротора.

Первоначальная попытка объяснить развитие дефектов и пониженную пластичность металла в глубинных зонах ротора ликва- ционными скоплениями не была успешной, так как противоречила ряду фактов. В частности, в этом случае необъяснимым был факт отсутствия дефектов в при- торцовых участках осевой зоны обоих роторов и вполне сопоставимые свойства пластичности металла периферийной и центральной зон в области торцов. Разница в динамике изменения механических свойств от периферии к расточке в торцовой и срединной зонах бочки ротора № 3 графически показана на рис. 45.

Детальное изучение вопроса, сопоставление фактов и особенностей поведения металла привело к заключению, что выявляемые в изломе разрывных образцов дефекты являются пороками типа флокенов, а пониженная пластичность в участках, где эти дефекты не обнаруживаются, — результатом водородной хрупкости металла.

Действительно, поведение металла в участках низкой пластичности, т. е. в глубинной приосевой зоне, отличается характерным признаком водородного охрупчивания: преждевременное хрупкое разрушение стали с уменьшением предела прочности проявляется только при испытании на разрыв, в условиях статического нагру- жения, и фактически совсем не проявляется при ударных испытаниях. Характерна и высокая пластичность стали в осевых, но приторцовых зонах роторов, где в результате многократных тепловых обработок и связанного с этим значительного удаления водорода влияние его на охрупчивание стали не наблюдается. Область распространения относительно высоких показателей пластичности δ и ψ металла центральных участков ротора № 3 от торца к глубинным зонам проверена путем механических испытаний шести рядов колец, дополнительно вырезанных по длине ротора, начиная от торца. Выявлено, что приторцовый участок с резко ослабленным влиянием водорода на охрупчивание стали простирается на глубину около 150 мм. Далее начинает заметно проявляться низкая пластичность металла как результат повышенного содержания водорода в этой области ротора.

Предположение о безусловной связи пониженных свойств пластичности металла в глубинной зоне ротора с водородной хрупкостью было подтверждено сопоставлением содержания водорода и механических свойств образцов, взятых из зоны средней трети радиуса до и после специальной тепловой обработки. Дополнительная длительная выдержка образцов при 600° С в течение 300 ч повысила значение δ с 6—7 до 15—18% и значение ψ с 11—15 до 26—40% при практически неизменном значении σβ. Содержание водорода снизилось с 2,85 до 0,5 см3/100 г. Таким образом, была установлена прямая связь между содержанием водорода и охрупчиванием металла ротора.

Водородное охрупчивание высокохромистых сталей типа ЭИ802, по-видимому, имеет такие же особенности и принципиально подчиняется таким же закономерностям, как и в других легированных сталях. Перечислим основные из них.

Выше уже было сказано о практически незаметном проявлении охрупчивания при испытаниях на удар. В области упругих напряжений водород не оказывает существенного влияния на механические характеристики, в том числе на величину модуля упругости. Влияние водорода сказывается при испытании на разрыв преимущественно в начальный момент пластической деформации. Наиболее резко водородная хрупкость проявляется в стали, имеющей высокую прочность и мартенситную структуру, и при испытаниях на поперечных и тангенциальных образцах. На свойства материала в ненапряженном состоянии водород не оказывает влияния. Водородная хрупкость проявляется только при наличии растягивающих напряжений и незаметна при испытании металла на сжатие. При неравномерном распределении водорода в стали общая пластичность образца при испытании на растяжение соответствует пластичности участков, содержащих наибольшее количество водорода. Водород повышает анизотропию механических свойств металла. Наличие в стали металлургических дефектов (неметаллических включений, крупных ликвационных скоплений и пр.) усиливает водородное охрупчивание металла [57, 58].

Восстановление при длительном отпуске пластических свойств образцов, отобранных из охрупченной зоны ротора, свидетельствует об отсутствии в металле трещин и других нарушений сплошности. Действительно, в изломах этих образцов не отмечено каких- либо дефектов, несмотря на их хрупкое разрушение. Однако по мере приближения к расточке примерно в пределах диаметра 200— 220 мм (внутренняя треть радиуса) в изломах разрывных образцов начинают появляться дефекты — светлые пятна.

Комплексом дополнительных испытаний установлено, что дефекты типа светлых пятен, обнаруживаемых в изломе тангенциальных образцов, отсутствуют в металле в области упругих напряжений и появляются лишь за пределом текучести, т. е. при обязательном наличии пластической деформации.

Какова природа этих дефектов? под воздействием каких факторов они образуются в металле, резко снижая его пластичность? каковы пути их устранения?

Специально поставленными опытами выявлено, что длительный отпуск тангенциальных образцов, отобранных от участков металла, примыкающих к расточке, не восстанавливает его пластические свойства, несмотря на заметное снижение содержания водорода (табл. 29). В изломах всех образцов обнаружены дефекты типа светлых пятен и прослоек. Следовательно, в металле зон, расположенных вблизи расточки, уже в исходном состоянии имеются микротрещины, которые не улавливаются обычными методами контроля — травлением и ультразвуковой дефектоскопией, но активно развиваются за пределом текучести.

Характер образования и развития этих дефектов представляется следующим. Содержание водорода в поперечном сечении ротора увеличивается от периферии к центру (в частности, в поковке

ротора № 3 содержание водорода с 1,2 см31100 г в периферийной зоне увеличивается до 3,25 см3/ 100 г в районе расточки). В сечении, соответствующем наружной половине радиуса, охрупчивания металла не происходит. Но по мере дальнейшего приближения в осевой зоне в связи с повышенным содержанием водорода в металле свойства пластичности снижаются и процесс охрупчивания становится все более активным. В пределах внутренней половины радиуса существует критическое сечение — граница перехода водородной хрупкости стали из обратимой формы в необратимую. К обратимой форме мы относим такое состояние охрупчивания, когда в металле еще нет никаких следов микротрещин, вызванных водородом, и его пластические свойства восстанавливаются после удаления части водорода специальной тепловой обработкой.

Необратимая форма водородной хрупкости предопределяет наличие в металле тонких не выявляемых обычными методами контроля микронесплошностей, которые, усиленно развиваясь под воздействием высоких напряжений, проявляются в начальный момент пластической деформации в виде местных разрывов — трещин (в изломе они проявляются в виде светлых пятен). Любая тепловая обработка уже не восстанавливает пластические свойства такой стали и не может приостановить процесс развития трещин за пределом текучести.

Основная причина образования микротрещин в металле ротора — повышенное содержание водорода в пределах критического сечения, примыкающего к отверстию. Но одновременно в этой области ротора действует и ряд других металлургических факторов, способствующих развитию дефектов. В частности, большое значение имеет ликвация углерода и других элементов, повышающих устойчивость переохлажденного аустенита. Именно в осевом участке создаются наибольшие фазовые напряжения, связанные с превращением остаточного аустенита после охлаждения поковки. Ликвационные участки и неметаллические включения, повышая хрупкость стали, сами по себе благоприятствуют развитию несплошностей металла, но их роль еще усиливается тем, что они являются причинами локальной концентрации водорода. Обогащение ликвационных участков водородом происходит при структурном превращении аустенита. Одновременно понижается местная растворимость водорода и затрудняется его диффузионное рассасывание из обогащенных участков. Под воздействием этих факторов металл резко охрупчивается с образованием микротрещин.

Таким образом, в осевой зоне ротора, преимущественно в участках ликвационных скоплений, создаются ослабленные дефектные места, которые при дополнительных структурных, термических или механических напряжениях (например, при растяжении разрывного образца) становятся очагами хрупкого разрушения с выявлением характерных светлых пятен в изломе.

Природа этих дефектов и степень их влияния на механические свойства стали в основном такие же, как и у обычных флокенов. Разница заключается лишь в их более скрытом состоянии и в некоторых особенностях проявления, в связи с чем такие дефекты нами названы псевдофлокенами. Главной их особенностью является микросостояние в упругой области и практическая невозможность выявления обычными неразрушающими методами контроля: травлением, перископическим осмотром осевого канала и ультразвуковой дефектоскопией.

В случае установки ротора с подобными дефектами на машину возникает большая опасность его преждевременного выхода из строя и даже разрушения. Уверенность в том, что резкое проявление псевдофлокенов в виде макротрещин имеет место только в начальной стадии пластической деформации, т. е. за пределом текучести, ни в коей мере не является гарантией надежной работы детали. В определенные периоды эксплуатации машины, например при пуске, в наиболее нагруженных зонах ротора возникают местные перенапряжения, достигающие иногда значений, близких в пределу текучести. Это происходит прежде всего в осевых участках ротора, где главным образом и расположены рассматриваемые дефекты. Такие местные перенапряжения при условии использования металла с достаточно высокой пластичностью не опасны, так как они компенсируются практически безвредной деформацией. Но при наличии в металле дефектов типа псевдофлокенов и при чрезвычайно низком запасе пластичности большие перенапряжения вызывают развитие макротрещин — опасных концентраторов напряжений, которые могут привести к разрушению ротора.

В связи с этим, учитывая особенности дефектов, обнаруживаемых в осевой зоне деталей, и их скрытый характер, для поковок роторов, изготовляемых из сложнолегированных высокохромистых сталей типа ЭИ802, следует сверх обычных методов контроля установить дополнительную проверку трепанированного осевого стержня. В случае резко заниженной пластичности металла и наличия псевдофлокенов ротор не должен допускаться к использованию на машине. Конструкция роторов из таких сталей должна предусматривать технологическую возможность трепанирования осевого стержня из глубинных зон поковки.

Как уже было отмечено выше, любые термические и фазовые напряжения дополнительно к действию водорода как основного фактора способствуют образованию в крупных поковках из стали ЭИ802 микро- или макронесплошностей металла (флокенов). При одинаковом содержании водорода в металле могут возникнуть условия, при которых в одной из поковок флокены будут находиться в скрытом состоянии (псевдофлокены), в другой — в виде макротрещин, видимых на темплетах невооруженным глазом и легко выявляемых травлением и ультразвуковой дефектоскопией.

Показательным в этом отношении является ротор № 2, откованный из 17-тонного слитка той же плавки, что и ротор № 3.

В поковке ротора № 2 после первичной тепловой обработки и охлаждения по специальному режиму обнаружена продольная трещина. Это означает, что в определенный момент в некоторых участках поковки величина внутренних напряжений, безусловно, превышала предел текучести стали, т. е. были созданы предпосылки для проявления псевдофлокенов в виде макротрещин, обнаруживаемых обычными методами контроля.

Для проверки этого положения поковка ротора № 2 подвергалась детальному исследованию. После обдирки и термической обработки (закалка с 1070° С с охлаждением в масле и отпуск при 700—710° С с охлаждением в печи до 200° С) ротор прозвучивался с поверхностей бочки и шеек. В шейках внутренних пороков металла не обнаружено. В бочке ротора ' на глубине 180—200 мм от поверхности помимо границ продольной трещины выявлено большое скопление дефектов в эталонном сравнении диаметром 3—5 мм. Дефекты четко выявлялись ультразвуковым дефектоскопом.

Для более полного исследования характера дефектов, их величины, расположения и влияния на механические свойства металла из середины бочки турбинной части ротора диаметром 620 мм вырезали два темплета шириной 35 и 120 мм. Плоскости тонкого темплета шлифовались и подвергались травлению. В центральной части темплета в пределах диаметра 250—300 мм обнаружены групповые скопления тонких штрихообразных трещин протяженностью от 0,5 до 4 мм (рис. 46). Излом образцов, вырезанных в направлении, перпендикулярном трещинам, был крупнокристаллический с характерными для флокенов светлыми пятнами, хотя и не такими блестящими, как флокены в конструкционной легированной стали (особенно хромоникелевой), но достаточно заметными и типичными для хрупкого разрушения без пластической деформации. Внешний вид дефектов в изломе характерен для несплошностей металла, образуемых после окончательной ковки, когда металл уже не деформируется под воздействием каких-либо внешних условий.

Любопытной особенностью дефектов является их преимущественное расположение в центральной зоне ротора вблизи трещины, т. е. в месте наиболее высокой концентрации внутренних напряжений, появившихся в поковке ротора в процессе охлаждения. Наиболее крупные дефекты непосредственно примыкают к трещине. В некотором отдалении от нее расположены очень мелкие, едва различимые несплошности металла. Со стороны, противоположной трещине, видимых дефектов не обнаружено.

Механические испытания темплета толщиной 120 мм показали резкое падение свойств пластичности на тангенциальных и радиальных образцах в центральных участках ротора. Например, в тангенциальном направлении показатель δ изменяется от 15— 16% в периферийной зоне до 6—7% в зоне средней трети радиуса и 4—4,5% в центре. Показатель ψ соответственно имеет значения 35—45, 11—15 и 2—5%, а ударная вязкость—4—5, 2—4 и 1—2 кГм/см2. Показатели прочности снижаются незначительно. В изломах разрывных образцов с пониженной пластичностью обнаружены светлые пятна типа флокенов.

Таким образом, поковка ротора № 2 характеризует стадию развития псевдофлокенов в видимые макродефекты (флокены) под воздействием больших внутренних напряжений.

Проведенное исследование роторов, откованных из основной электростали, подтверждает безусловную возможность образования флокенов в крупных поковках из высокохромистых упрочненных сталей. Вопреки установившемуся ранее мнению вопрос о минимальном содержании водорода в сталях такого типа следует считать одним из первостепенных, оказывающим самое непосредственное влияние на ход технологического процесса производства и качество поковок. Любые мероприятия, направленные на снижение водорода в высокохромистых сталях, способствуют решению сложных проблем изготовления крупных поковок, удовлетворяющих требованиям современного машиностроения. В этом отношении разливка высокохромистых сталей в вакууме является, очевидно, одним из основных мероприятий.

Не менее серьезной предпосылкой успешного выполнения поковок, особенно из невакуумированной стали, следует считать правильно заданный и точно выполненный в цеховых условиях режим первичной тепловой обработки поковок и их охлаждения.

Поковки дисков из слитков весом до 6,5 т

Проблема производства турбинных дисков из стали ЭИ802 менее сложна, чем производство цельнокованых роторов из этой стали, главным образом вследствие меньшего развития металлургических дефектов в слитках, вес которых относительно невелик. Тем не менее и в данном случае заводы встретились с большими трудностями. Как правило, диски из стали ЭИ802, используемые для газовых турбин, не имеют втулочного отверстия, и, следовательно, технологическая возможность удаления дефектной осевой зоны слитка при обычных методах ковки практически исключается. Высокие рабочие напряжения и ответственность назначения обусловливают соответствующие требования к дискам в отношении чистоты металла и отсутствия в нем внутренних пороков, уровня и степени однородности механических свойств и других показателей качества поковки. Техническими условиями предусматривается обязательный ультразвуковой контроль дисков с весьма ограниченными нормами допускаемых металлургических дефектов. Дефекты типа несплошностей металла в дисках не допускаются.

Первые результаты производства турбинных дисков из стали ЭИ802, выплавленной в дуговой электропечи с основным подом, не были благоприятными. В дисках с высотой ступицы до 300 мм, откованных из слитков весом 2—3 т, при ультразвуковом контроле обнаруживались многочисленные дефекты металла размером (в эталонном сравнении) 2—4 мм. Дефекты, как правило, располагались симметрично по отношению к торцам ступицы в области, близкой к горизонтальной осевой плоскости, с наибольшей высотой зоны в центре поковки (15—20% от высоты ступицы) и постепенным уменьшением ее по мере удаления от центра. При травлении наружных поверхностей дисков дефекты не выявлялись. Механические свойства поковок при испытании штатных колец, расположенных в торцовой зоне ступицы, в большинстве случаев удовлетворяли установленным нормам.

С целью изучения характера дефектов, обнаруживаемых ультразвуковым контролем, и уровня механических свойств в глубинных зонах поковок несколько дисков подвергалось разрезке и детальному исследованию.

На радиально-осевых темплетах дисков выявлялись дефекты двух типов: 1) мелкие штрихообразные несплошности металла протяженностью до 2—3 мм в радиальном направлении, происхождение которых первоначально связывалось с окисными пленками, и 2) скопления укрупненных карбидов, располагаемых цепочками в центральной зоне.

Пластические

свойства металла центральных глубинных

зон дисков в тангенциальном и радиальном

направлениях находились на относительно

приемлемом уровне: δ

= 10-н15%,ψ

= 20![]() 35%,

ан

—

5

35%,

ан

—

5![]() 8

кГм/см2

при σ0,2

= 60—65

кПмм2.

Значения же свойств пластичности в

осевом направлении были резко занижены

и достигали 1—2% по относительному

удлинению и 2—5% по относительному

сужению. Отдельные образцы хрупко

разрушались с практически нулевыми

значениями δ

и ψ.

Такие же

свойства пластичности в осевом направлении

выявлялись и в темплетах дисков без

видимых макродефектов, что объяснялось

влиянием вытянутых в направлении

деформации цепочек карбидов.

8

кГм/см2

при σ0,2

= 60—65

кПмм2.

Значения же свойств пластичности в

осевом направлении были резко занижены

и достигали 1—2% по относительному

удлинению и 2—5% по относительному

сужению. Отдельные образцы хрупко

разрушались с практически нулевыми

значениями δ

и ψ.

Такие же

свойства пластичности в осевом направлении

выявлялись и в темплетах дисков без

видимых макродефектов, что объяснялось

влиянием вытянутых в направлении

деформации цепочек карбидов.

Полное отсутствие пластичности в осевом направлении — явление недопустимое, несмотря на то, что главные рабочие напряжения в дисках развиваются не в осевом, а в тангенциальном и радиальном направлениях. Поэтому даже в тех случаях, когда хрупкое разрушение осевых образцов не связано с наличием видимых несплошностейметалла (сильнейших концентраторов напряжений), диски не могут быть поставлены на машины с полной уверенностью в их эксплуатационной надежности.

Причина пониженных пластических свойств дисков в глубинных зонах объяснялась, как уже было сказано выше, наличием в металле окисных пленок и цепочек крупных карбидов, т. е. факторов, непосредственно связанных с качеством исходного слитка. Последующие опыты показали, однако, что, как и в случае произ водства поковок роторов, наиболее существенным фактором качества металла дисков является содержание водорода в стали. Преимущественно именно содержание водорода вызывает образование несплошностей металла, которые следует квалифицировать не как трещины, связанные с окисными пленками, а как флокены. В тех же случаях, когда в металле не обнаруживаются макродефекты, низкие свойства пластичности в осевом направлении объясняются не только наличием карбидов, но главным образом водородным охрупчиванием металла.

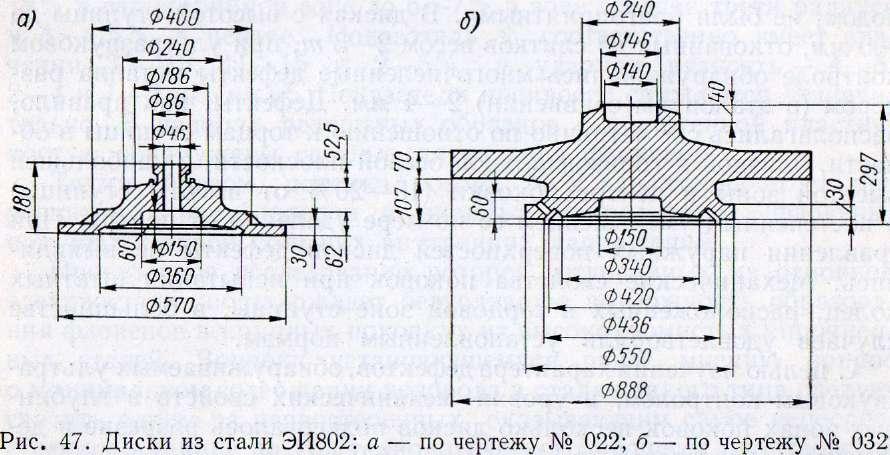

С учетом этих положений на H3J1 были проведены опытные работы по освоению производства поковок турбинных дисков из стали ЭИ802. Работы проводились применительно к дискам двух типов, показанных на рис. 47. С припусками на механическую и термическую обработку толщина дисков по ступице составляла 240 и 360 мм при диаметре 620 и 950 мм (рис. 48). Обе поковки не имеют центральных отверстий и по параметрам формы и размерам могут быть отнесены к группе сложных в металлургическом отношении дисков, особенно диск, показанный на рис. 48, б.

Опытная партия состояла из четырех поковок (по две каждого наименования).

Принципиальная технология производства опытных поковок дисков заключалась в следующем. Две плавки стали ЭИ802 (№ 15244 и 15251) выплавлялись в 10-тонной дуговой электропечи методом переплава с продувкой жидкой ванны кислородом и допол-

нительным

раскислением металлическим кальцием

из расчета 25

кПт.

Разливка обеих поковок на слитки весом

2,1 и 6,5

т производилась

в безокислительной атмосфере с

применением магния. Химический

состав и содержание водорода в плавках

приведены

в табл. 30.

В прессовый цех слитки подавались в горячем состоянии. Ковка дисков по чертежу № 022 (рис. 47, а) из слитка весом 2,1 m производилась на прессе усилием 2000 Τ без промежуточной осадки слитка с коэффициентом укова при вытяжке 2,5 и степенью осадки по ступице около 3,0 (рис. 49). Диски откованы за три выноса в интервале температур 1220—900° С. Диски по чертежу № 032

(рис. 47, б) откованы из слитка весом 6,5 т с интенсивной предварительной вытяжкой слитка (коэффициент укова 2,3) и последующей промежуточной осадкой (рис. 50). Технологически такая возможность определилась подготовкой двух цапф (сверху и снизу слитка) и раздельной осадкой двух концевых частей. В связи с тем что по балансу вес слитка (6,5 т) превышал потребность металла для двух дисков, средняя часть слитка использовалась по другому назначению.

до 710—730°С с выдержкой 20 ч, второе переохлаждение до 190—200° С (9 ч), последующий нагрев до 710—720° С с выдержкой при этой температуре 21 ч, охлаждение с печью до 110° С.

В результате двух глубоких переохлаждений с последующими изотермическими выдержками при 710—720° С обеспечивается практически полное превращение аустенита, а следовательно, и отсутствие в металле охлажденной поковки значительных фазовых напряжений, связанных с распадом остаточного аустенита. Одновременно благодаря относительно длительным выдержкам при 710—720° С тепловой режим способствует диффузии водорода. В комплексе оба фактора создают условия, благоприятствующие отсутствию в поковке флокенов и водородного охрупчивания металла. Как будет показано ниже, исследование опытных поковок подтвердило эффективность режима термической обработки.

После обдирки диски подвергались закалке от 1040— 1050° С (выдержка 5 ч) с охлаждением в масле и отпуску при 650—680° С длительностью 8 ч с охлаждением в печи до 200° С.

При травлении и макроконтроле шлифованных поверхностей ступицы не обнаружено каких-либо дефектов. Результаты ультразвукового контроля прибором УЗД-7Н на частоте 2,5 Мгц и механических испытаний опытных дисков № 7226, 7227, 7092 и 7094 на образцах от штатных проб приведены в табл. 31.

Обращает на себя внимание связь выявленных ультразвуком дефектов(мелких неметаллических включений) с использованной частью слитка: дефекты обнаружены только в дисках, откованных из нижней части слитка, и, по-видимому, являются окис- ными включениями, происхождение которых связано с разливкой стали. По размерам дефектов и дефектных зон диски в соответствии с установленными нормами признаны годными.

Уровень механических свойств опытных дисков можно оценить как вполне удовлетворительный, особенно, учитывая запас по показателям прочности в дисках № 7226 и 7227 и практическую возможность некоторого повышения свойств пластичности за счет более высокого отпуска. Два диска № 7226 и 7092 разрезались для детального исследования.

В связи с производственными затруднениями в вырезке осевых темплетов по всей высоте дисков в обеих заготовках от одного из торцов предварительно отрезали по два ряда колец для испытаний на тангенциальных образцах, а из оставшейся части дисков — осевые темплеты. В диске № 7092 исследовалась только центральная наиболее массивная часть поковки. Из темплета шириной 120 мм была изготовлена серия тангенциальных образцов на разном расстоянии от центра и торцов заготовки. Таким образом, испытаниям механических свойств в тангенциальном направлении подвергались основные участки дисков по радиусу и высоте.

Один из осевых темплетов толщиной 25 мм использовали для травления и макроконтроля, второй — для испытаний механических свойств в осевом направлении. По высоте темплет превышает 2/3 высоты диска, поэтому он включает в себя осевую горизонтальную плоскость поковок, в области которой осевые образцы дают минимальные значения механических свойств. Вырезка осевых образцов из темплета производилась с расчетом соответствия места разрыва образца именно этой зоне диска. Из темплета диска № 7092 вырезан, кроме того, дополнительный комплект осевых образцов на расстоянии 120 мм от осевой горизонтальной плоскости, а из темплета диска № 7226 — серия радиальных образцов.

Макроконтроль травленой поверхности темплетов от обоих дисков не выявил каких-либо пороков металла, несмотря на то, что схемой разрезки поковок предусматривался выход обнаруженных ультразвуком дефектов на поверхность темплетов.

На рис. 51 и 52 представлены схемы вырезки образцов и графики изменения механических свойств в основных объемах дисков в тангенциальном и осевом направлениях.

Результаты всестороннего исследования механических свойств обоих дисков подтвердили высокое качество металла поковок. В диске № 7226 при среднем уровне σ0,2 около 77—78 кПмм2 минимальное значение δ в тангенциальном направлении достигает 11,9%, ψ — 24,9% и ан — 4 кГм/см2. Следует иметь в виду, что эти свойства пластичности соответствуют наименее благоприятной центральной зоне диска, где и в поковках из обычных конструкционных сталей пластичность заметно снижается против среднего уровня. И в данном случае уже на расстоянии 90 мм от центра значения δ, ψ и ан повышаются соответственно до 12,5, 40%

и 4,8 кГ-м/см2, а на расстоянии 140 мм от центра и далее эти свойства стабилизируются на уровне δ около 15%, ψ — 42% и ан — 5 кГ-м/см2.

Весьма показательны кривые изменения механических свойств по высоте поковки в зоне, непосредственно прилегающей к центру диска (рис. 51, е). В результате некоторой неравномерности температуры в рабочем пространстве печи при отпуске часть диска вблизи торцовой плоскости С была отпущена на σ0,2 около 70 кГ/мм2. Это повлекло за собой повышение свойств пластичности: даже в столь неблагоприятной центральной зоне диска как область в радиусе 50 мм показатели δ, ψ и ан достигли соответственно значений 15—17, 42—44% и 5—5,4 кГм/см2.

Механические свойства дисков в радиальном направлении находятся на уровне свойств в тангенциальном направлении, а в осевом — фактические значения показателей пластичности соответствуют примерно 50—60% от показателей в тангенциальном направлении при весьма незначительном снижении σ0,2 и ав (табл. 32). Такое соотношение свойств в осевом и тангенциальном направлениях является нормальным и характеризует отсутствие в металле серьезных пороков металлургического происхождения или дефектов, связанных со структурным состоянием металла.

Диск № 7092, несмотря на относительно высокую и массивную ступицу, отличается еще более равномерным распределением механических свойств в тангенциальном направлении в разных зонах центральной части поковки (рис. 52, г). При этом абсолютная величина показателей прочности и пластичности удовлетворяет требуемым нормам не только в периферийной части ступицы, но и в центре диска. Не наблюдается резких колебаний свойств и по высоте поковки.

Представляет интерес и анализ графика изменения механических свойств диска в осевом направлении (рис. 52, д). По результатам исследования осевых образцов в два ряда по высоте {рис. 52, в) получены кривые, характеризующие изменение механических свойств по радиусу в области осевой горизонтальной плоскости поковки и в зоне, близкой к одной из контактных плоскостей. Отмечается противоположная закономерность изменения свойств в обеих зонах: в области горизонтальной осевой плоскости наиболее низкие значения свойств пластичности соответствуют центру диска. По мере удаления от центра пластичность металла в осевом направлении повышается. В приконтактной зоне, наоборот, снижение свойств пластичности наблюдается от центра поковки к периферии. На расстоянии около 250 мм от центра кривые изменения механических свойств обеих зон сближаются и показатели практически имеют одинаковые значения.

Как и в ранее рассмотренном случае производства и исследования дисков из стали ЭИ415 (см. гл. VI), такая закономерность объясняется неодинаковой фактической степенью осадки в разных горизонтальных плоскостях диска. Наибольшая степень осадки и наиболее заметное проявление даже самых незначительных металлургических дефектов стали имеют место в области горизонтальной осевой плоскости, особенно в центре поковки. Поэтому разрыв образца в центральной части горизонтальной осевой плоскости диска неизбежно происходит в условиях минимальной пластичности металла. Любое иное расположение осевого образца приводит к повышению показателей пластичности: при перемещении его по радиусу к периферии диска — за счет меньшего влияния осевых дефектов слитка, а при перемещении его к контактным плоскостям — за счет перехода в зону меньших степеней осадки и более благоприятного (по отношению к осевым образцам) расположения волокон. Влияние последнего фактора столь существенно, что, как видно из графика (рис. 52, д), он заметно перекрывает фактор месторасположения образца по отношению к осевой зоне слитка.

Абсолютные значения механических свойств, полученные при испытании осевых образцов, вполне обеспечивают необходимый запас пластичности стали в осевом направлении. Во всяком случае, относительная величина их по сравнению со свойствами в тангенциальном направлении не ниже, чем в дисках из стали других структурных классов.

Таким образом, установлен надежный технологический процесс производства весьма крупных дисков из стали ЭИ802, выплавленной в дуговой электропечи с основным подом без вакуумирова- ния при разливке. Исследование механических свойств в разных зонах и в разных направлениях не вызывает каких-либо сомнений в качестве металла и в возможности его использования для дисков на заданные параметры прочности.

Имеется положительный опыт изготовления партии дисков аналогичной формы из стали ЭИ802, выплавленной методом электрошлакового переплава (НКМЗ). Слитки диаметром 600 мм охлаждались в печи и передавались в кузнечно-прессовый цех в холодном состоянии. Ковка производилась за три выноса по следующей технологической схеме: протяжка слитка на диаметр 530 мм и вырубка заготовки длиной 1010 мм, осадка заготовки до высоты 450 мм, осадка заготовки и разгонка полотна до окончательных размеров. Первичная тепловая обработка поковок состояла из изотермической выдержки при 700—720° С с двумя переохлаждениями при 250—280 и 180—200° С и медленного охлаждения в печи до 200° С. После обдирки поковки подвергались закалке с 1050— 1070° С с охлаждением в масле и отпуску при 690—700° С. Твердость поковок после термообработки соответствовала Η В 228—255.

Механические

испытания дисков на контрольных пробных

кольцах показали высокий уровень

механических свойств в тангенциальном

направлении: σ0,2

= 60![]() 62

кГ/мм2,

σв

= 75

62

кГ/мм2,

σв

= 75![]() 78

кГ/мм2,

δ =

20—22%, ψ

= 50

78

кГ/мм2,

δ =

20—22%, ψ

= 50![]() 58%,

ан

= 8-10

кГ-м/см2.

Макроконтролем

и ультразвуковой дефектоскопией в

дисках не обнаружено каких-либо дефектов

металла.

58%,

ан

= 8-10

кГ-м/см2.

Макроконтролем

и ультразвуковой дефектоскопией в

дисках не обнаружено каких-либо дефектов

металла.

Один из дисков (химический состав плавки, %: 0,18 С; 11.93 Сr; 0,81 Ni; 0,80 W; 0,62 Mo; 0,24 V) был разрезан для всестороннего исследования структуры и механических свойств. Отмечены высокая степень однородности и плотности макроструктуры во всем сечении диска, отсутствие центральной пористости и ликвации. Наиболее характерной особенностью диска явилась исключительно низкая анизотропия механических свойств металла. Даже в центральной зоне поковки при одинаковых показателях прочности в тангенциальном, радиальном и осевом направлениях значения бит]) колебались соответственно в пределах 17—22,5 и 52,5—58,5%, а значения ан — в пределах 5,8—9 кГм/см2. В зоне средней трети радиуса и в периферийной зоне колебания в свойствах пластичности и ударной вязкости металла в разных направлениях еще меньше. Такой результат является показательным для поковок, выполняемых из стали электрошлакового переплава. При использовании для дисков обычной электродуговой плавки анизотропия пластических свойств и вязкости всегда значительно выше.

Небезынтересно, однако, отметить, что первая партия дисков, откованных из стали ЭИ802 электрошлакового переплава, оказалась пораженной внутренними дефектами металла типа флокенов, что еще раз подтверждает реальную возможность образования таких пороков металла в поковках из высокохромистых сложнолегированных сталей. Ультразвуковым контролем на частоте 2,5 Мгц в дисках были обнаружены крупные дефектные зоны с размером дефектов до 6—8 мм. При разрезке одного из дисков и исследовании диаметрально-осевого темилета установлено наличие в центральной части поковки прерывистых трещин протяженностью до 4—7 мм. В изломе темплета, вырезанного из зоны наибольшего скопления дефектов, последние проявились в виде светлых пятен округленной и неправильной формы, которые были квалифицированы как флокены.

Анализ возможных причин этого явления привел к выводу, что образование дефектов связано с неэффективным режимом первичной тепловой обработки дисков, установленным в начальный период освоения поковок из стали ЭИ802, т. е. с наличием одного переохлаждения при 300° С и недостаточно длительной изотермической выдержкой при 700° С. В дальнейшем после корректирования режима с переходом на два переохлаждения (при 250—300 и 180—200° С), внутренние пороки металла типа флокенов в дисках не наблюдались.

Поковка ротора из стали, вакуумированной при разливке

Крупная поковка ротора (рис. 53) из стали ЭИ802 (слиток весом 63 т) была изготовлена на Ново-Крамоторском машиностроительном заводе. Выплавка стали производилась дуплекс-процессом в кислой мартеновской печи с использованием жидкой лигатуры, полученной в электропечи (химический состав плавки, %: 0,24 С; 0,37 Si; 0,62 Μη; 11,08 Cr; 0,81 Ni; 0,59 Mo; 1,02 W; 0,20 V; 0,018 S; 0,013 P). Такой несколько необычный процесс выплавки стали обусловлен отсутствием на заводе плавильной электропечи необходимой емкости. Однако, решение о выплавке специальной высокохромистой стали в кислой мартеновской печи в комбинации с электропечью следует оценить положительно не только как оригинальное решение производственной задачи, но и как средство получения стали ЭИ802 со всеми признаками высокого качества металла, присущими кислому мартеновскому процессу, особенно по содержанию водорода. В данной плавке содержание водорода перед выпуском было 3,2 слг3/100 г.

Разливка стали производилась в вакууме при остаточном давлении в начале разливки 10 мм рт. cm и в конце разливки 28 мм рт. ст. Содержание водорода в металле после вакуумирования равнялось 1,45 см3/100 г, что для стали ЭИ802 следует признать относительно низким.

В кузнечно-прессовый цех слиток поступил с температурой на поверхности 680° С. После консервации при 700—750° С продолжительностью 40 ч слиток был нагрет до ковочной температуры с восьмичасовой выдержкой при 1180° С.

Поковка ротора была откована на прессе усилием 10 000 Τ за 11 выносов. Температурный интервал ковки для первых пяти выносов с интенсивным деформированием всего объема заготовки равнялся 1180—900° С, для остальных выносов с преимущественно отделочными операциями — 1100—900° С.

Для осадки слитка до диаметра 1900 мм использовалась верхняя плита со сферической поверхностью. Вытяжка блока на диаметр 1450 мм производилась через квадрат и многогранник, все операции вытяжки на круг выполнялись на комбинированных бойках (верхнем — плоском, нижнем — вырезном).

В процессе ковки не наблюдалось образования крупных рванин и трещин. Металл деформировался удовлетворительно и поковка получена в пределах заданных размеров без глубоких поверхностных дефектов.

Откованный ротор подвергался изотермическому отжигу и охлаждению в печи по следующему режиму: переохлаждение с 600— 650 до 350—400° С, нагрев до 690—710° С с выдержкой при этой температуре 15 ч, второе переохлаждение до 250—300° С, нагрев до 690—710° С с выдержкой 20 ч, охлаждение в печи до 200° С со скоростью не более 20 град/ч. В связи с неравномерной твердостью, полученной по бочке и длине ротора (ИВ 204—276), поковка подвергалась дополнительному отпуску при 700—720° С в течение 20 ч. После такого отпуска твердость поковки равнялась Η В 178—196.

Перед окончательной термообработкой поковка ротора обдиралась, рассверливался осевой канал и нарезались пазы. Окончательная термообработка состояла из закалки с 1050—1070° С с охлаждением в масле и отпуска при 690—710° С. Основные элементы технологического режима термообработки следующие: посадка заготовки в печь для нагрева под закалку при 300° С с выдержкой 5 ч, нагрев до 600—650° С со скоростью 30 град/ч, дальнейший нагрев до 1050—1070° С с выдержкой при этой температуре (после ее выравнивания по всему сечению ротора) в течение 6 ч, охлаждение в масле в течение 4 ч 20 мин\ посадка в печь для нагрева под отпуск при температуре печи 300° С с выдержкой при этой температуре 3 ч, нагрев до 690—710° С со скоростью 30 град/ч, выдержка при этой температуре (после ее выравнивания по всему сечению заготовки) в течение 25 ч, охлаждение с печью до 100° С со скоростью не более 15 град/ч.

В табл. 33 приведены результаты механических испытаний ротора, откованного из слитка весом 63 т. Основной показатель прочности σ0,2 находится на уровне 58—60 кГ/мм2, что несколько ниже норм технических условий, которыми σ0)2 предусматривается равным не менее 65 кГ/мм2. В то же время значения показателей пластичности, особенно относительного сужения, не имеют запаса для повышения прочности свойств за счет изменения температуры отпуска. По-видимому, для крупных поковок из стали ЭИ802 обязательная норма предела текучести не должна превышать 55—58 кГ/мм2.

Поверхность шеек и другие доступные места боковой поверхности ротора подвергались травлению и контролю макроструктуры. На поверхности шейки диаметром 380 мм выявлены две продольные трещины закалочного происхождения длиной 200 и 250 мм, видимые невооруженным глазом. На других участках дефектов не обнаружено.

Образование трещин связано с разными условиями переохлаждения при закалке шейки ротора диаметром 380 мм и бочки диаметром 1000 мм. Стремление к полному распаду аустенита при закалке в сечении бочки за счет переохлаждения до 150—170° С неизбежно влечет за собой очень глубокое охлаждение тонкой части ротора — шейки. В данном случае это и явилось причиной образования трещин. Таким образом, технология закалки ротора рассматриваемого типа требует еще дополнительной отработки. Не исключено, что для устранения возможности появления закалочных трещин потребуется специальное увеличение в поковке диаметра шейки с целью уменьшения разницы в сечениях заготовки ротора перед закалкой.

С поверхности шеек и отдельных участков бочки ротора былг сняты серные отпечатки, которые соответствовали одному—τρβΝ баллам по шкале НКМЗ. В осевом канале ротора при перископическом осмотре (Х2,5) никаких дефектов не обнаружено.

Ротор дважды подвергался ультразвуковой дефектоскопии — перед окончательной термообработкой (до нарезки пазов) и посл( термообработки. В нервом случае контролировалась бочка ротора во втором — прозвучивались обе шейки в радиальном направлении и три диска в осевом направлении. Как в первом, так и во втором случаях дефектов не обнаружено, за исключением двух видимых закалочных трещин на шейке диаметром 380 мм, глубина распространения которых равнялась 40—50 мм.

В связи с невозможностью использования поковки ротора по прямому назначению из нее вырезались диски для исследования глубинных зон в сечениях диаметром 380, 470, 590, 988 и 1080 мм Диски подвергались травлению и механическим испытаниям в тангенциальном направлении от периферийных участков и зон, расположенных вблизи расточки. Ни в одном из дисков после травления не выявлено каких-либо металлургических дефектов. Результаты механических испытаний дисков представлены в табл. 34

Динамика изменения прочностных свойств от периферии к расточке неодинакова в разных сечениях ротора. Наименьшие изменения наблюдаются в концевых участках диаметром 380 и 470 мм где нет существенного падения прочности. В области бочки ротор; существенное снижение показателей σ0;2 и σβ имеет место только в сечении диаметром 988 мм, что связано с худшей прокаливаемостью глубинных зон этого участка из-за отсутствия в нем прорезанных пазов. Заметно ниже и показатели пластичности вязкости.

Наиболее резкое падение свойств пластичности δ и ψ от периферии к расточке наблюдается в сечении диаметром 590 мм что, по-видимому, связано с местной повышенной загрязненностью металла в этой зоне.

В целом, учитывая специфические особенности стали ЭИ802 результаты механических испытаний глубинных зон ротора следует признать удовлетворительными.

Таким образом, опыт подтвердил практическую возможность изготовления крупной поковки ротора из стали ЭИ802, годной по основным металлургическим признакам при условии использования кислой мартеновской стали, вакуумированной при разливке При этом, однако, должны быть скорректированы требования по механическим свойствам в сторону некоторого снижения показателей прочности и дополнительно уточнен технологический процесс термической обработки.

Поковка ротора из стали,

выплавленной методом электрошлакового переплава

Поковка ротора, показанная на рис. 40, а, выполнялась также из стали ЭИ802, полученной методом электрошлакового переплава на установке ЭШГ1-10 (НКМЗ). Установка рассчитана на получение слитков весом до 12—13 т путем переплава трех электродов при трехфазной схеме питания. Переплав электродов осуществлялся в медном кристаллизаторе открытого типа диаметром 1060 мм при отношении высоты слитка к диаметру, равном 2,0.

Кованые штанги-электроды диаметром 320 мм и длиной 7200 мм выполнялись из слитков весом 6 т, отлитых из основной электростали. На электрошлаковый переплав электроды поступали без предварительной механической обработки и зачистки.

Слиток весом 13 т, отлитый на установке ЭШП-10, был извлечен из кристаллизатора при температуре около 700° С и передан для нагрева под ковку. При внешнем осмотре слитка дефектов не обнаружено. Химический состав стали до и после электрошлакового переплава дан в табл. 35.

Поковка ротора была откована без промежуточной осадки слитка. Такой необычный для этого типа поковок технологический процесс вызван дефицитом металла, не позволившим выполнить операцию осадки, для осуществления которой вес исходного слитка должен быть не менее 14—15 т, т. е. выше предельных возможностей установки ЭШП-10. Проработка металла при деформировании в данном случае ограничена только вытяжкой с коэффициентом укова по бочке, равным 2,0. Ротор выполнен за два выноса винтер- вале температур 1180—900° С без заметных поверхностных дефектов. Максимальная температура нагрева слитка в печи достигала 1230° С. Величина обжатия за один ход пресса равнялась 40—50 мм.

Поковка, охлажденная на воздухе до 400° С, была посажена в термическую печь, где подвергалась тепловой обработке по следующему режиму: выдержка при 400° С 2 ч, нагрев до 700° С со скоростью 60 град/ч, выдержка при этой температуре (с учетом времени на ее выравнивание) в течение 12 ч. Охлаждение с раскрытыми крышками и шиберами до 200°С, выдержка при 200 — 220° С 13 ч, нагрев до 700—710° С, выдержка при этой температуре 30 ч, охлаждение до 200° С со скоростью 15—20 град/ч.

Термическая обработка заготовки ротора производилась после обдирки и сверления осевого канала диаметром 70 мм по такой схеме: закалка от температуры 1070° С, охлаждение в масле и отпуск при 670° С в течение 15 ч (после выравнивания температуры), охлаждение в печи до 300° С.

При закалке ротор охлаждался в масле 90 мин. Температура масла после закалки равнялась 55° С. Температура металла на шейке ротора была 150° С, на бочке 250° С. Твердость металла ротора после термообработки Η В 241—269.

Макроконтроль, перископический осмотр осевого канала и ультразвуковая дефектоскопия показали отсутствие в металле ротора каких-либо металлургических дефектов. Механическими испытаниями штатных проб установлены удовлетворительные механические свойства на продольных образцах, отобранных от шейки ротора, и несколько пониженные против норм технических

условий показатели прочности на тангенциальных образцах (табл. 30, проба 2).

Для проверки стабильности механических свойств по сечению ротора на НЗЛ были вырезаны от торца бочки и дополнительно испытаны кольца, расположенные в зоне средней трети радиуса и вблизи осевого канала. Результатами испытаний установлено резкое снижение предела текучести и предела прочности в центральной зоне бочки (табл. 36, пробы 3 и 4), в связи с чем был сделан вывод о неудовлетворительной термической обработке ротора. Можно было предположить, что металл центральной части бочки был недостаточно прогрет или не претерпел необходимых превращений при закалке вследствие недостаточно эффективного переохлаждения в масле. Структура образцов, как показал микроанализ, была крупнозернистой с сеткой карбидов.

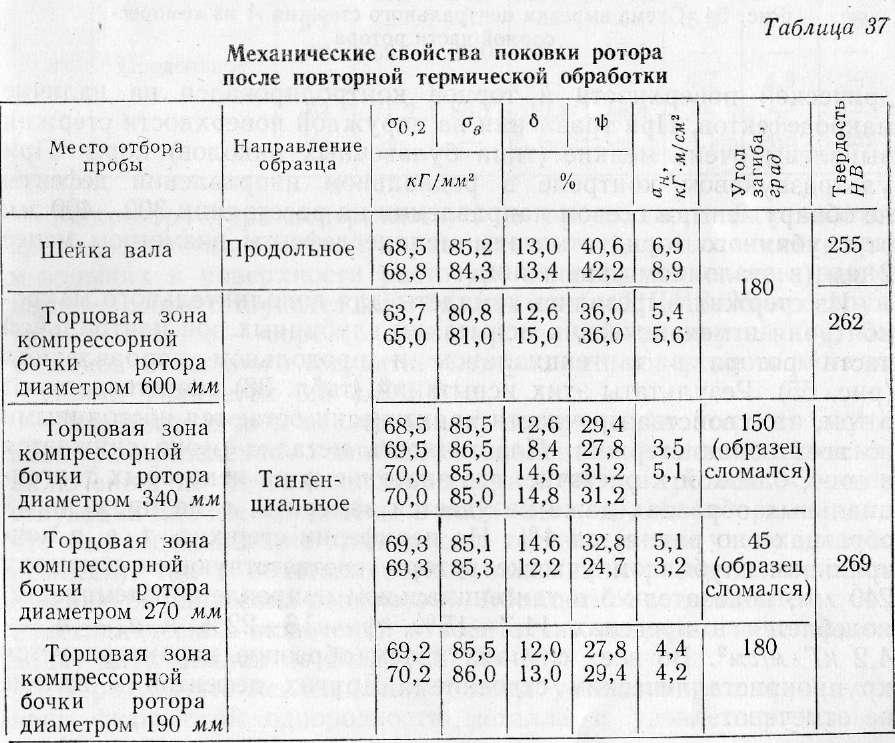

Ротор подвергался повторной термической обработке: закалке· от 1070° С с охлаждением в масле и отпуску при 700° С в вертикальной печи. Пробы для механических испытаний после повторной термообработки вырезались в продольном направлении от шейки вала и в тангенциальном — от торцов зоны компрессорной бочки ротора. При этом отбиралась серия колец разных диаметров с целью тщательной проверки механических свойств по сечению бочки. В табл. 37 приведены результаты механических

испытаний образцов. Показатели прочности σ0ι2 и σβ имеют относительно высокие и ровные значения по всему сечению бочки. Из свойств пластичности заметную тенденцию к снижению от периферии к центру имеет только относительное сужение, минимальное значение которого в районе расточки соответствует примерно 25—30%.

Пользуясь благоприятной конструкцией детали (см. рис. 39), позволяющей методом трепанации вырезать центральный стержень из компрессорной бочки, были тщательно исследованы глубинные зоны ротора. Трепанированный стержень А диаметром 240 мм и длиной 1100 мм (рис. 54) после шлифования и травления цилин-

дрической поверхности и торцов контролировался на наличие макродефектов. При травлении на наружной поверхности стержня выявлены очень мелкие (типа булавочных наколов) поры. При ультразвуковом контроле в радиальном направлении дефекты не обнаружены, в осевом направлении на расстоянии 300—400 мм от глубинного торца отмечены мелкие дефекты диаметром менее 2 мм (в эталонном сравнении).

Из стержня вырезались темплеты для дополнительного макроконтроля и механических испытаний глубинных зон центральной части ротора в тангенциальном и продольном направлениях (рис. 55). Результаты этих испытаний (табл. 38) свидетельствуют о том, что свойства прочности практически остаются постоянными во всех зонах стержня. Пластичность металла резко снижается в зоне, близкой к расточке, где значение ψ на некоторых тангенциальных образцах даже не удается замерить, а на продольных образцах оно равняется 4%. На периферии стержня, т. е. в центральном глубинном участке ротора, соответствующем диаметру 240 мм, показатель δ в тангенциальном направлении (темплет 2) колеблется в пределах 14,7—15%, ψ=16—22% и ан — 4,1— 4,2 кГм/см2. Во всех случаях излом образцов характеризуется крупнокристаллическим строением. Других дефектов в изломе не отмечено.

Макроструктура поперечного 1 и продольного 3 темплетов крупнозернистая с мелкой пористостью в отдельных местах, примыкающих к поверхности расточки. Распределение серы равномерное, соответствующее двум баллам шкалы НКМЗ. Микроструктура темплетов — сорбит, ориентированный по мартенситу, без участков свободного феррита. Содержание водорода в металле темплета равняется 0,5 см3! 100 г.

Дополнительно к исследованию центрального стержня изучалось распределение химических элементов и неметаллических включений по сечению компрессорной бочки ротора. Соответствующие данные приведены в табл. 39 и 40, из которых видно, что как составляющие химического состава (в том числе вредные примеси), так и неметаллические включения распределяются по сечению бочки весьма равномерно. Абсолютное содержание в стали неметаллических включений относительно невелико и не превосходит двух баллов по ГОСТу 1778—62.

В результате исследования ротора установлены высокая степень физической однородности металла и удовлетворительный

уровень

механических свойств поковки за

пределами осевой зоны диаметром 200—250

мм.

Крупнозернистая структура металла и

пониженные свойства пластичности в

осевой зоне обусловлены принципиальным

фактором ковки — низким коэффициентом

укова и поэтому в общем металлургическом

комплексе носят, в известной мере,

случайный характер. Можно уверенно

предположить, что

при соответствующей степени деформации (с промежуточной осадкой слитка) качество ротора, откованного из стали, выплавленной методом электрошлакового переплава, будет вполне удовлетворять всем признакам высококачественной поковки ответственного назначения.