Глава VII

ИССЛЕДОВАНИЕ И ОПЫТ ПРОИЗВОДСТВА ПОКОВОК

ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

МАРТЕНСИТНОГО КЛАССА

18. Поковки из нержавеющей стали 2x13

Валы турбомеханизмов

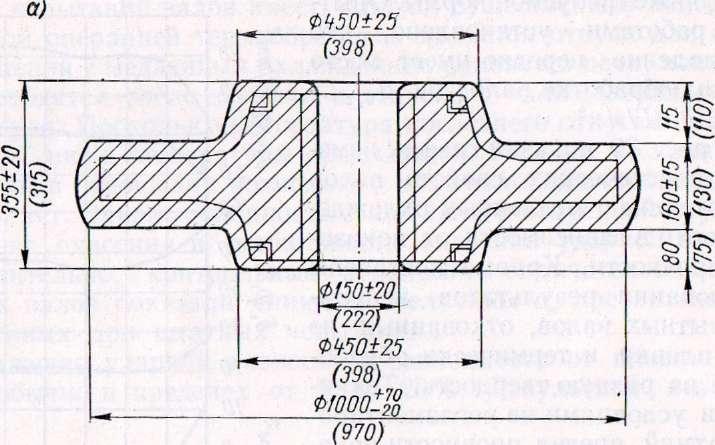

Типичные поковки валов с обдирочными контурами деталей показаны на рис. 28. Геометрической особенностью их являются относительно небольшие размеры поперечного сечения по сравнению с общей длиной. Чистовые диаметры концевых участков в области шеек составляют у некоторых валов всего 60—80 мм при длине валов более 2000 мм. Это обстоятельство осложняет производство таких поковок, так как, во-первых, требуются специальные приемы ковки, гарантирующие отсутствие в валах внутренних разрывов металла и обеспечивающие минимальные напуски и припуски на шейках во избежание загрязнения их поверхности осевыми дефектами слитка, а, во-вторых, термообработка валов должна производиться в вертикальном положении из-за склонности их к короблению. При отсутствии вертикальных печей выполнение поковок почти неизбежно сопровождается правкой после термообработки и дополнительным отпуском для снятия напряжений. Кроме того, окончательный отпуск должен сопровождаться медленным охлаждением поковок в печи, так как валы рассматриваемой конструкции склонны к деформации в процессе чистовой механической обработки вследствие перераспределения остаточных напряжений. Перечисленные особенности валов существенно сказываются на технологических приемах ковки и выборе рациональной схемы обработки поковок из стали 2X13.

К основным задачам, решение которых потребовалось при освоении производства валов, относятся следующие:

выбор условий деформирования, обеспечивающих отсутствие в поковках валов внутренних разрывов металла;

выявление рациональной исходной заготовки и формы поковки вала;

3) назначение оптимальной схемы механической и термической обработки поковок.

Сталь 2X13 относится к группе высоколегированных сталей, склонных к образованию при ковке валов внутренних продольных трещин — разрывов металла. Ковка производится на 3-тонном молоте с использованием комбинированных бойков — нижнего — вырезного и верхнего — плоского. В начальный период производства

большое количество поковок оказывалось пораженными внутренними трещинами, расположенными главным образом в концевых участках вала. Трещины, как правило, не выходили на торцовую поверхность и обнаруживались при отрезке пробных брусков для механических испытаний. Впоследствии был установлен ультразвуковой контроль, которым достаточно четко определялись расположение и размеры трещин. Разрезка большого количества валов показала, что трещины имеют самую разнообразную форму, а по размерам отличаются большим диапазоном значений — от мелких, едва видимых невооруженным глазом, до крупных, занимающих зону внутренней половины радиуса заготовки. В продольном направлении трещины залегали прерывисто, распространяясь иногда на всю длину вала.

Известно, что при ковке круглых заготовок наиболее благоприятная схема напряженного состояния в процессе деформирования достигается применением двух полукруглых вырезных бойков с радиусом фигуры меньше радиуса заготовки или двух угловых вырезных бойков с углом развала 90—110°. Но нередко в конкретных условиях цеха оказывается необходимым использовать комбинированные бойки (верхний — плоский, нижний — вырезной), имеющие универсальное применение. Поэтому изыскание благоприятных технологических условий ковки проводилось применительно к таким бойкам.

Задача заключалась в том, чтобы, во-первых, подбором соответствующего угла развала нижнего вырезного бойка и режима обжатий обеспечить отсутствие или, по крайней мере, минимальное развитие растягивающих радиальных напряжений в центральной зоне заготовки и, во-вторых, за счет температурного фактора создать в период обкатки вала условия повышенной пластичности металла, при которой вероятность образования внутренних трещин резко уменьшается.

Вырезные бойки используются с углом развала 100°. Технологической схемой предусматривается следующая последовательность ковочных операций: протяжка слитка (или заготовки) в квадратном сечении на плоских бойках до размера, соответствующего диаметру бочки, сбивка углов, обкатка бочки и соседних участков на заданный размер, формирование тонких концевых участков вала в специальных круглых обжимках. Таким образом, объем деформации при обкатке в комбинированных бойках, способной вызвать образование внутренних разрывов металла, относительно невелик. Ковка производится в интервале температур 1190—900° С с большими единичными обжатиями, что также способствует уменьшению внутренних растягивающих напряжений. Повышение запаса пластичности металла при обкатке достигается промежуточным подогревом заготовки до 1150—1160° С. Температура конца ковки не допускается ниже 900° С, в случае необходимости дается дополнительный подогрев. Если часть нагреваемой заготовки в дальнейшем не подвергается какой-либо объемной деформации, то температура подогрева, как правило, не превышает 1050 1070° С.

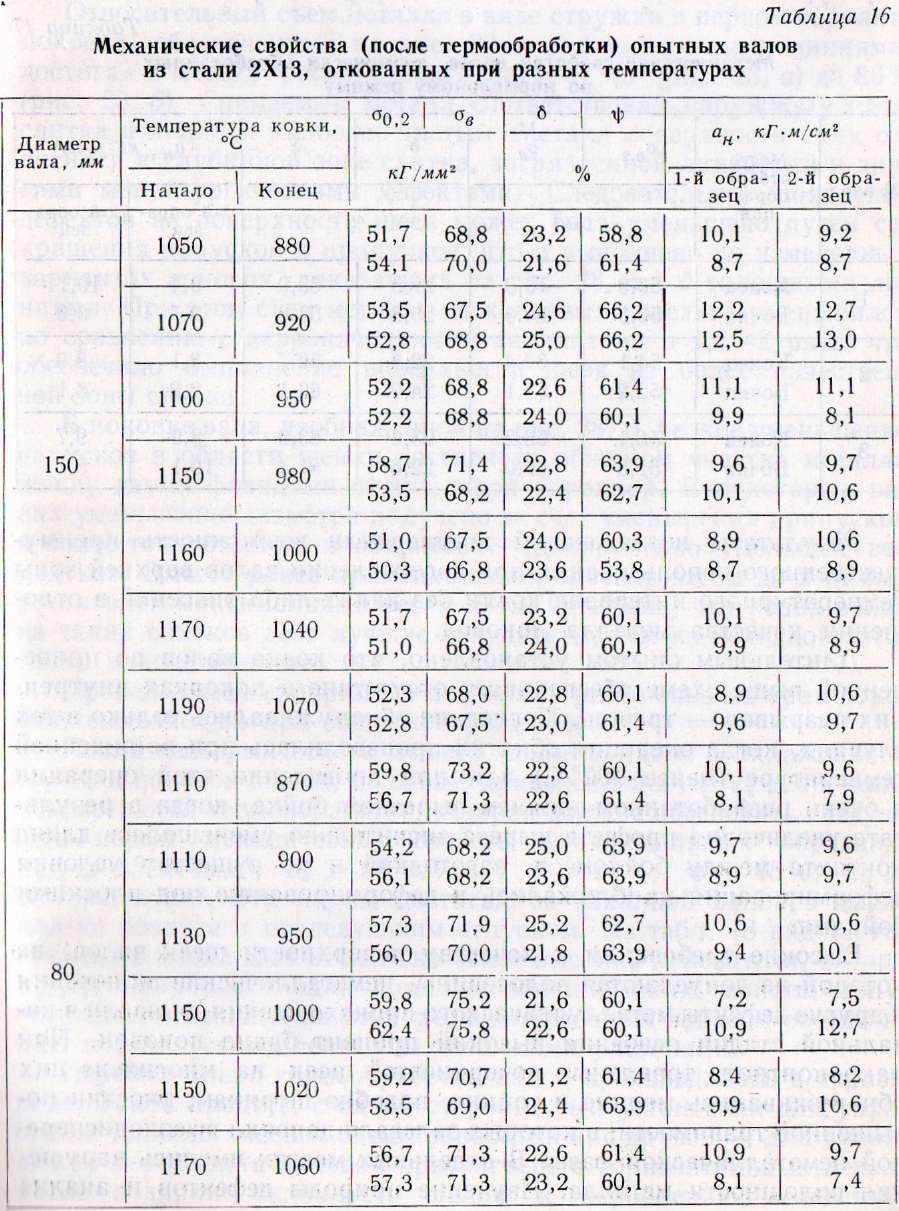

Промежуточный высокий подогрев заготовки перед обкат кой влечет за собой повышенную температуру конца ковки вала, особенно в области бочки. Разрезкой и механическими испытаниями опытных валов, откованных в обычных производственных условиях, а также специально проведенными экспериментальными работами, выявлено, что окончание деформации при температуре до 1070° С не вызывает какого-либо снижения механических свойств. В табл. 16 приведены механические свойства партии опытных валов из стали одной плавки (химический состав, %: 0,19 С; 0,21 Si; 0,40 Μη; 13,1 Cr; 0,021 S; 0,014 Ρ), откованных из заготовки квадратного сечения (200x200 мм) при разных температурах.

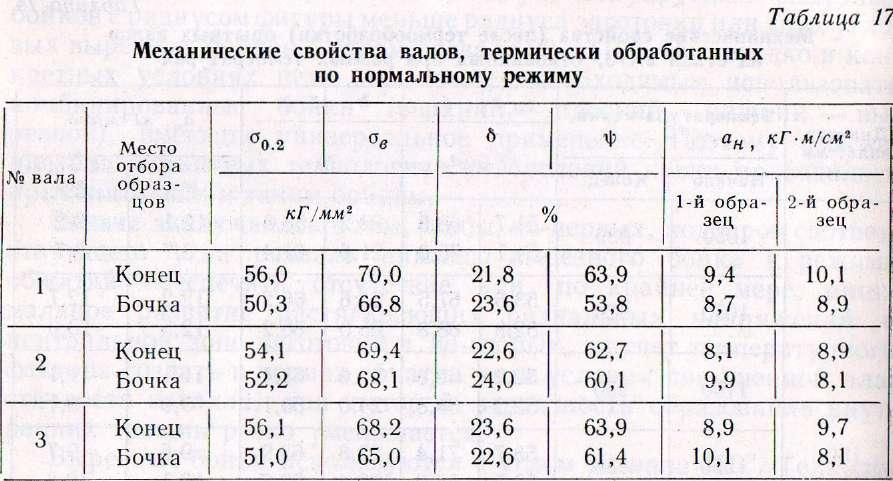

Не отмечено также снижения механических свойств валов после двухчасовой выдержки в нагревательной печи при 1050—1070° С окончательно откованных поковок или часовой выдержки при ковочной температуре 1160° С. В табл. 17 даны механические свойства валов, выдержанных после ковки в течение 1 ч при температуре 1160° С (без последующей деформации).

Результаты исследований подтвердили возможность преимущественного использования при изготовлении валов верхней зоны температурного интервала ковки без каких-либо опасений в отношении качества металла поковок.

Длительным опытом установлено, что ковка валов по приведенной выше схеме обеспечивает отсутствие в поковках внутренних разрывов — трещин. Последние обнаруживались только в тех случаях, когда операция обкатки производилась при пониженной температуре (менее 900° С) или при проведении этой операции в очень разработанном нижнем вырезном бойке, когда в результате увеличения профиля выреза значительно уменьшалась длина контакта между бойком и заготовкой и по существу условия деформирования приближались к деформированию под плоскими бойками.

Высокие требования к качеству поверхности шеек валов, на которой не допускаются золосовины, неметаллические включения и другие дефекты металлургического происхождения, вызвали в начальной стадии освоения высокий процент брака поковок. При макроконтроле травленых поверхностей шеек на многих из них обнаруживались мелкие и тонкие, подобно штрихам, участки повышенной травимости, в которых залегали цепочки высокодисперсной неметаллической фазы. В отдельных местах имелись нарушения сплошности металла. Изучение природы дефектов и анали ι элементов технологического процесса привели к заключению, что дефекты являются ликвационными выделениями и наличие их на поверхности шеек связано с двумя факторами: большими напусками и припусками на механическую обработку в зоне шеек и повышенным весом исходного слитка, в котором имеют заметное развитие ликвационные явления.

Относительный съем металла в виде стружки в первом варианте поковок, обозначенный на рис. 28, а и б штриховыми линиями, достигал в местах расположения шеек от 75 (рис. 28, а) до 86% (рис. 28, б). Снимаемый металл соответствовал наружному слою слитка, и являлся наиболее чистым. Металл поверхности шеек относился к глубинной зоне слитка, загрязненной ликватами и другими металлургическими дефектами. Следовательно, появление дефектов на поверхности шеек может быть уменьшено путем сокращения напусков и припусков, что и выполнено на измененных вариантах поковок, показанных на рис. 28, а и б сплошными линиями. При этом съем металла на концевых участках уменьшился по сравнению с первоначальными вариантами в 1,5—2 раза, что обеспечило выполнение поверхности шеек из более качественной зоны слитка.

В поковке вала, изображенной на рис. 28, б, резкое уменьшение напусков в области шейки достигнуто обжимом участка металла между двумя фланцами специальной оправкой. В некоторых валах уменьшение диаметра получено за счет уменьшения припусков и более точной ковки в обжимках. Одновременно уменьшен вес слитков. Вместо ранее применявшихся слитков весом до 2 т был установлен максимальный вес 1,18 т. Отмечено, что ковка валов из таких слитков дает лучшие результаты, чем из исходной заготовки в виде проката.

Проведенные мероприятия позволили резко снизить брак поковок, выявляемый при макроконтроле шеек.

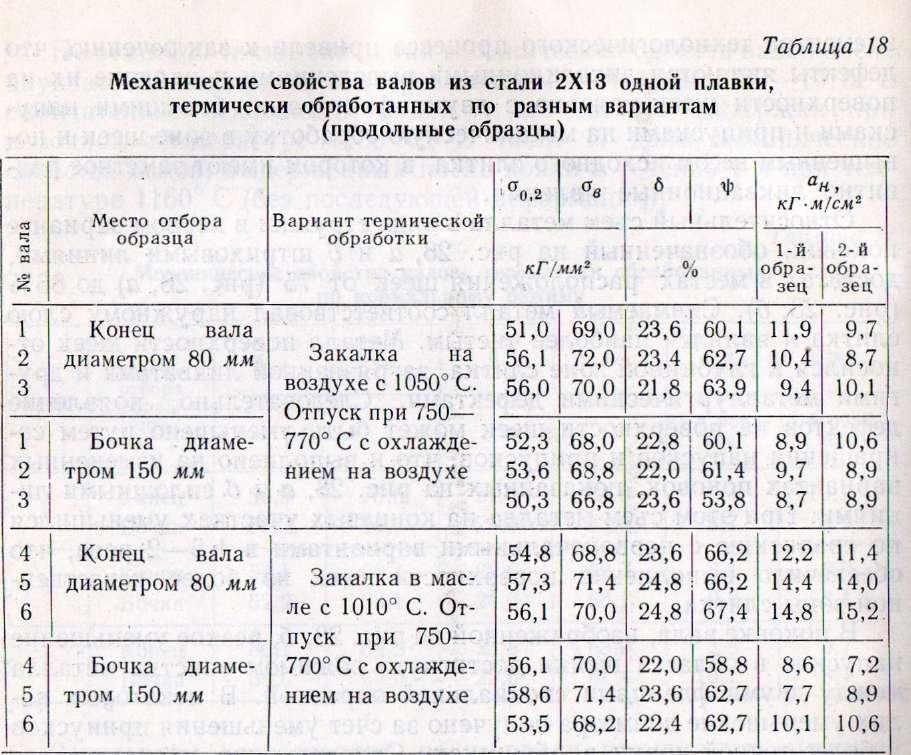

После изотермического отжига, совмещенного с охлаждением горячих поковок в печи, по схеме, приведенной в гл. V, п. 13, валы подвергаются термообработке, которая должна обеспечить следующие нормы механических свойств на продольных образцах: σ0,2 ≥45 кГ/мм2·, σв ≥ 63 кГ/мм2; δ ≥ 20%; ψ ≥ 45%; ан ≥ 7 кГм/см2. Эти нормы достигаются закалкой валов в масле или на воздухе и последующим отпуском. Из табл. 18 видно, что закалка в масле дает несколько более высокие показатели, но при σ0,2 > 45 кГ/мм2 общий комплекс механических свойств, получаемых при закалке на воздухе, с достаточным запасом обеспечивает нормы, установленные техническими условиями.

Первоначально термообработка валов производилась в черном виде. Такой процесс, с одной стороны, был установлен для упрощения технологической схемы обработки и, с другой — для уменьшения коробления поковок при нагреве в горизонтальных печах: после обдирки склонность валов к короблению вследствие уменьшения их поперечных размеров резко повышается. Опыт производства показал, однако, что закалка валов в черном виде (даже на воздухе) приводит к развитию мелких поверхностных трещин, плен и других пороков металла, имеющихся на черной поверхности поковки, и к повышенному браку по наружным дефектам, выявляемым при обдирке и чистовой механической обработке. Подобное явление, разумеется, не характеризует все поковки, откованные из стали любых плавок; во многих случаях при использовании слитков повышенного качества результаты термообработки в черном виде получаются вполне удовлетворительными. Но в условиях крупносерийного производства этот процесс не является надежным, так как качество слитков из стали 2X13, заливаемых сверху, нестабильно, а ковка валов, как правило, производится с горячего посада и, следовательно, без предварительного адъюстажа слитков. Статистическим анализом установлено, например, что из 255 валов, откованных из стали 12 плавок, по дефектам поверхности после термообработки было забраковано 48 валов, т. е. около 19%. При этом поковки, откованные из сталей двух плавок, оказались полностью годными, а брак валов, откованных из сталей остальных плавок, распределялся по отдельным плавкам в довольно широком диапазоне (от 8 до 60%).

С переходом на термообработку поковок в ободранном состоянии брак валов по дефектам поверхности практически был ликвидирован. Редкие случаи брака связаны с наличием на поверхности откованных валов надрывов или глубоких плен, превосходящих величину припуска, но не с развитием этих дефектов при термообработке. Операция обдирки введена без дополнительного увеличения припуска на механическую обработку. По отношению к обдирочным размерам номинально снимаемый слой металла относительно невелик, но с учетом имеющихся напусков и наиболее частого выполнения поковок с плюсовым допуском этот слой металла, как правило, достаточен для удаления поверхностных дефектов. При наличии отдельных пороков металла, оставшихся после обдирки, они удаляются до термообработки специальной зачисткой наждачным кругом.

Нагрев поковок под термообработку производится в горизонтальных печах с выдвижным подом. Учитывая склонность ободранных валов к короблению, большое внимание должно уделяться их правильной загрузке в печь и укладке на подину. Во избежание провисания и неравномерности нагрева валы располагаются на лежках или специальных подставках с соблюдением необходимых зазоров между ними для свободной циркуляции газов. Посадка валов производится при температуре, не превышающей 400— 500° С, нагрев до 700—800° С осуществляется со скоростью не более 50—60 град/ч.

После часовой выдержки при закалочной температуре (1020— 1040° С) валы снимаются с подины и охлаждаются на спокойном воздухе. Попытка упрощения процесса термообработки путем охлаждения поковок на выдвинутой подине (без разгрузки) не дала положительных результатов, так как вследствие недостаточной и неравномерной скорости охлаждения ударная вязкость валов, а в отдельных случаях и свойства прочности оказывались ниже обусловленных норм.

Во избежание образования трещин разрыв во времени между закалкой и посадкой валов на отпуск не превышает 1,0—1,5 ч. Случаи появления трещин в валах при более длительном разрыве в практике наблюдались неоднократно. Температура печи при посадке валов на отпуск находится в пределах 400—500° С, скорость нагрева до температуры отпуска (760—780° С) — 50—70 град/ч, длительность выдержки — 4 ч.

Первые партии поковок медленно охлаждались в печи с температуры отпуска до 300° С с целью максимального снятия внутренних напряжений. Практикой установлено, что и в этом случае наиболее тонкие валы деформируются при чистовой механической обработке, поэтому в комплекс термических операций был введен дополнительный отпуск для снятия напряжений с медленным охлаждением поковок в печи после отрезки пробных брусков и механической обработки с припуском 3—4 мм на сторону.В связи с этим медленное охлаждение валов после первого отпуска оказалось бесцельным и новым режимом термообработки предусмотрено охлаждение на воздухе. Дополнительный отпуск для снятия напряжений проводится при температуре 600—650° С с выдержкой 4 ч и медленным охлаждением в печи до 300° С. Обработка по такой технологической схеме исключила деформацию валов при чистовой механической обработке. Установленная последовательность термообработки и механических испытаний валов имеет, однако, существенный недостаток: конечной операцией термообработки является отпуск для снятия напряжений с медленным охлаждением поковок в печи, испытания же проводятся после закалки и отпуска с охлаждением поковок на воздухе. Поскольку температура последнего отпуска более чем на 100° С ниже температуры предыдущего отпуска, то каких-либо сомнений в отношении возможного изменения прочностных показателей нет. Однако склонность стали 2X13 к отпускной хрупкости вызывает опасения в стабильности значений ударной вязкости. Действительно, контрольные испытания окончательно обработанных валов показали снижение величины ан против значений, полученных при штатных испытаниях.

Снижение ударной вязкости в зависимости от плавки колеблется обычно в пределах от 5 до 20%. Результаты испытаний одной из опытных партий валов после закалки и отпуска с охлаждением на воздухе и после дополнительного отпуска для снятия напряжений с медленным охлаждением в печи до 300° С приведены в табл. 19. Соотношения ан, полученные при испытании валов, откованных из других плавок, аналогичны данным табл. 19. Следовательно, медленное охлаждение валов из стали 2X13 после отпуска не вызывает резкого снижения ударной вязкости, но тем не менее при известных условиях оно может привести к значениям ан ниже требуемой нормы. Опытными работами установлено, что такое явление нередко имеет место при термообработке валов на σ0,2≥55—57 кГ/мм2.

На рис. 29 показан график изменения пластических свойств валов после отпуска с медленным охлаждением в печи в зависимости от показателей прочности. Кривые построены на основании результатов испытаний опытных валов, откованных из одной плавки и термически обработанных на разную твердость. Техническими условиями не регламентирован верхний предел прочности показателей, поэтому при норме σ0,2 ≥45 кГ/мм2 принципиально возможны случаи обработки валов и на σ0,2, превышающий 55—57 кГ/мм2. Но технологической инструкцией это не допускается (даже при условии удовлетворительных значений ан, получаемых при механических испытаниях) во избежание пониженной ударной вязкости валов после отпуска для снятия напряжений.

Изменение схемы испытаний с проведением их после дополнительного отпуска нецелесообразно, так как при этом на валах неизбежно остаются большие напуски, удаление которых после отпуска иногда приводит к деформации.

При нагреве под закалку и отпуск в горизонтальных термических печах наблюдается деформация валов, нередко превышающая припуски на механическую обработку. В этих случаях валы подвергаются правке в полугорячем состоянии (при 600—650° С) на молоте или прессе. Обязательной операцией после правки является отпуск при температуре, которая на 50—70° С ниже температуры предыдущего отпуска.

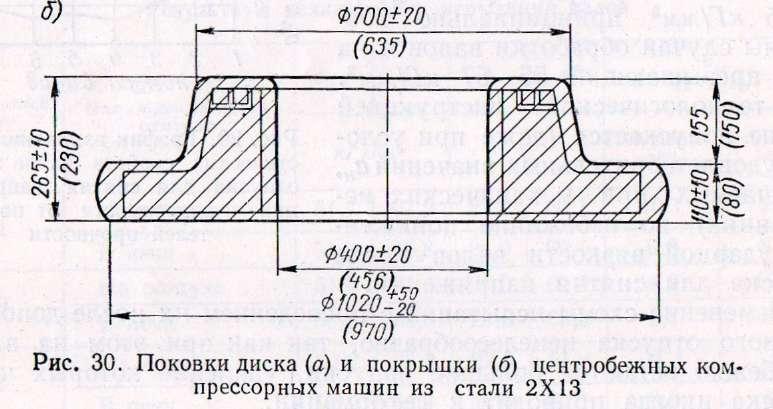

Диски и покрышки компрессорных машин диаметром 1000 мм

Особенностью этих деталей (рис. 30) является относительно небольшая толщина полотна и обода по сравнению с высотой ступицы. Соотношение размеров в поковке диска неблагоприятно для эффективного деформирования центральной части диска, высота которой достигает 355 мм. Покрышка в этом смысле более технологична: меньшая высота ступицы и больший диаметр отверстия способствуют лучшей проработке металла и удалению дефектной зоны слитка.

В отношении контроля качества металла к данным поковкам предъявляются такие же требования, как и к поковкам турбинных дисков: детали подвергаются индивидуальным испытаниям механических свойств, макроконтролю и ультразвуковой дефектоскопии. Минимальные нормы механических свойств, установленные техническими условиями (на тангенциальных образцах), еле- дующие: σ0,2 = 60 кГ/мм2, σв = 80 кГ/мм2, δ = 14%; ψ = 45%, ан = 5 кГм/см2. Применительно к стали 2X13 приведенные нормы следует оценить как весьма высокие, особенно имея в виду сочетание показателей σ0)2 и ан.

Поковки дисков выполняются из слитков весом 2,5 т, поковки покрышек — из слитков удлиненной формы весом 3,53 т (на 2 шт.). Доставка и нагрев слитков производятся по режимам горячего посада.

Технологическая последовательность операций ковки диска такова: подготовка цапфы под патрон, биллетироваиие, рубка поддона, осадка слитка до h — 500 мм, протяжка блока на диаметр 480 мм, рубка заготовки длиной 1050 мм, осадка на плите до h = 375 мм, разгонка полотна с обоих торцов раздвижными бойками с использованием подкладного кольца, прошивка отверстия диаметром 150 мм, отделка поковки. Все операции выполняются за четыре выноса в интервале температур 1200—880° С. При этом общая степень укова при вытяжке составляет около 2,0, при осадке заготовок (без учета предварительной осадки слитка) — 3,0.

Технология ковки покрышек, выполняемая за три выноса, состоит из операций биллетирования слитка на диаметр 480 мм, рубки двух заготовок длиной 950 мм, осадки до высоты ступицы, разгонки полотна и прошивки отверстия диаметром 400 мм. Таким образом, в противоположность диску покрышка выполняется без промежуточной осадки слитка с общей степенью укова (по ступице) около 3,5, практически получаемой только осадкой.

Поковки дисков и покрышек охлаждаются в печи с изотермической выдержкой при 730—760° С по режиму, установленному для ответственных поковок из стали 2X13 (см. гл. V).

Термическая обработка поковок, проводимая после обдирки, состоит из закалки в масле от температуры 1000—1020° С и последующего отпуска при 600—610° С длительностью 6 ч. Охлаждение после отпуска на воздухе. Первоначальный режим охлаждения заготовок в печи вызвал уменьшение ударной вязкости до значений ниже 5 кГ-м1см2. В данном случае, так же как и при термообработке валов на высокую прочность, заметно сказывается влияние отпускной хрупкости стали.

Анализ результатов механических испытаний производственных дисков и покрышек свидетельствует о том, что термообработка по приведенному выше режиму обеспечивает вполне приемлемый уровень свойств пластичности и ударной вязкости при относительно высоких показателях прочности. При фактических значениях σ0,2 = 65÷70 кГ/мм2 и ав = 80÷85 кГ/мм2 (на тангенциальных образцах) значения δ, ψ и ан находятся соответственно в пределах 17—20%, 55—60% и 5—7 кГм/см2.

В табл. 20 приведены механические свойства четырех дисков, откованных из стали одной плавки, содержащей0,16% Си 13,3% Сr.

Повышение температуры отпуска дисков, откованных из стали этой же плавки, до 630—640° С привело к снижению предела текучести до 55—57 кГ/мм2 (σβ = 70—74 кГ/мм2) и повышению ударной вязкости до 8—10 кГм/см2.

При разрезке и испытаниях различных зон одного из дисков установлена высокая степень однородности механических свойств металла по сечению: свойства прочности практически не изменяются (σ0,2 = 66—68 кГ/мм2, σв = 82—85 кГ/мм2), колебания в значениях относительного удлинения не выходят за пределы 16—18%, относительного сужения — 57—63% и ударной вязкости — 6—7 кГм/см2.

По макроконтролю и ультразвуковой дефектоскопии производственные поковки дисков и покрышек из стали 2X13 дают вполне надежные и стабильные результаты.

Поковки барабанов из слитков весом 19,5 т

Поковки барабанов (рис. 31) изготовлены из стали 2X13 следующего химического состава, %: 0,18 С; 0,24 Si; 0,41 Μn; 12,9 Cr; 0,018 S; 0,015 Ρ, выплавленной в сорокатонной электропечи. В прессовый цех слитки подавались в горячем состоянии с температурой на поверхности 600—670° С. После двухчасовой выдержки в нагревательной печи при 730—750° С слитки за 8 ч были нагреты до ковочной температуры.

Поковки барабанов выполнялись за шесть выносов.

й вынос ■— ковка цапфы под патрон, биллетирование слитка на диаметр 1020 мм, рубка заготовки длиной 1950 мм\

й вынос — осадка заготовки до h = 1200 мм, двусторонняя прошивка отверстия диаметром 500 мм\

й вынос — вытяжка на оправке до наружного диаметра заготовки 1130 мм]

й вынос — вытяжка на оправке до диаметра 1020 мм\

й вынос — вытяжка на оправке до диаметра 920 мм;

й вынос — доводка поковки до заданных размеров.

Все ковочные операции выполнены на прессе усилием 3000 Т. Начальная температура нагрева слитков и промежуточных заготовок равнялась 1230—1240° С, за исключением последнего выноса, в процессе которого проведены отделочные операции. В этом случае температура нагрева заготовки не превышала 1050—1080° С, а выдержка в печи — 1,0—1,5 ч. Температура конца ковки на конечных и промежуточных операциях была в пределах 900—950° С. Ковка протекала в условиях достаточно высокой пластичности

стали. При биллетировании, осадке, прошивке и первых операциях вытяжки на оправке не отмечено каких-либо грубых дефектов в виде рванин и трещин. Поверхностные плены имели локальный характер и толщина их не превышала 2—3 мм. Только после четвертого выноса на торцовых участках некоторых поковок, т. е. в зонах, наименее благоприятных в отношении схемы напряженного состояния и температурных условий деформирования, начинали появляться трещины, глубина которых на откованных барабанах не превышала 50—80 мм. В большинстве случаев трещины находились в пределах объема торцовой выпуклости. Общий вид поковки барабана показан на рис. 32.

Успешные результаты ковки (отсутствие грубой разностенности, относительно ровные торцы, минимальное развитие поверхностных дефектов) обусловлены строгим выполнением элементарных, но тем не менее очень важных технологических мероприятий: тепловой режим работы нагревательной печи обеспечивал равномерность прогрева слитка и промежуточных заготовок, осадка сбиллетированной заготовки производилась при строгом ее центрировании, поворот заготовки вокруг продольной оси во время вытяжки на оправке осуществлялся равномерно на один и тот же угол с примерно одинаковыми обжатиями. Схемой вытяжки предусматривался первоначальный обжим концевых участков заготовки с последующим переходом к середине, что создавало более благоприятные температурные условия деформации. Не допускалась вытяжка при температуре ниже 900° С.

Окончательно откованные барабаны охлаждались в печи до 200° С с предварительной изотермической выдержкой при 740— 760° С в течение 52 ч. Твердость поковок после такой обработки находилась в пределах Η В 140—160.

Обдирка барабанов подтвердила отсутствие глубоких поверхностных дефектов. Припуски на механическую обработку, установленные по внутреннему и наружному диаметрам заготовки, оказались вполне достаточными для выхода чистовой детали. При-

пуски подлине, предусмотренные технологическим процессом главным образом для компенсации возможных торцовых разрывов металла, оказались завышенными и на последующих партиях поковок уменьшены в 1,5 раза.

Поковки роторов с диаметром бочки до 750 мм из слитков весом до 5,2 т.

Поковки роторов из стали 2X13 используются, как правило, в турбомашинах, работающих в коррозионных средах, и по уровню прочности обрабатываются на σ0ι2 = 40ч-45кПмм2. К поковкам предъявляются высокие требования по однородности механических свойств и по физической однородности металла. Контроль осуществляется травлением поверхностей и ультразвуковой дефектоскопией. Технология производства поковок роторов вне зависимости от их размеров предусматривает использование для поковок слитков минимального веса, их горячий посад на нагрев под ковку и обязательную промежуточную осадку. Основные операции ковки (осадка и последующая вытяжка блока) проводятся в условиях интенсивных обжатий и повышенных температур металла. Перед каждой из этих операций заготовки подогреваются до предельно допустимой ковочной температуры. Вытяжка производится в комбинированных бойках: в верхнем — плоском, в нижнем — вырезном. Обжим и отделка концевых частей ротора заканчиваются при температуре не ниже 950° С во избежание появления внутренних разрывов металла.

Как правило, при условии выплавки и разливки стали в соответствии с установленными инструкциями технологическая пластичность металла оказывается достаточной для выполнения всех операций ковки без трещин и глубоких надрывов. Поковки охлаждаются с изотермической выдержкой при 730—760° С, длительность которой зависит от диаметра бочки ротора (до 50— 60 ч). После обдирки поковки подвергаются термической обработке: закалке с 1030—1050° С в масле или на воздухе и последующему отпуску при 760—780° С. Среда охлаждения при закалке (масло или воздух) устанавливается в зависимости от сечения бочки и производственных условий. Практикой установлено, что охлаждение при закалке на воздухе обеспечивает вполне приемлемый уровень механических свойств даже при диаметре бочки до 700—750 мм, но охлаждение в масле способствует более стабильным условиям закалки и, следовательно, более надежным результатам термообработки.

В табл. 21 приведены механические свойства, полученные при испытании двух роторов (0,18% С, 12,3% Сr) с разными сечениями бочки после закалки в масле и на воздухе.

При макроконтроле и ультразвуковой дефектоскопии производственных поковок роторов, как правило, не обнаруживались какие-либо дефекты, связанные с недостаточной плотностью и однородностью металла. В отдельных поковках ультразвуковым контролем фиксировались импульсы, характерные для мелких неметаллических включений. В большинстве случаев эти дефекты являлись включениями силикатного характера, расположенные в металле разрозненно в локализованных участках осевой зоны поковки. Разрезка и исследование одного из роторов, имеющих типичную картину концентрации мелких неметаллических включений, показали, что они не оказывают существенного влияния на механические свойства металла: наиболее неблагоприятная дефектная зона ротора при испытании ее на радиальных образцах не давала значений δ и ψ ниже 12,5 и 35%, что следует признать вполне приемлемым для надежной эксплуатации детали.

Были исследованы две поковки роторов (рис. 33) с диаметром бочки 750 мм, изготовленные из стали одной плавки (химический состав, %: 0,18 С; 0,25 Si; 0,4 Μη; 12,3 Сr; 0,029 S; 0,026 Ρ) и термически обработанные по разным режимам. Поковки выполнялись из предварительно осаженных слитков весом 5,2/т шесть выносов.

Величина укова при вытяжке составляла по бочке ротора 2,1. После предварительной изотермической выдержки при 740—750° С в течение 40 ч поковки охлаждались в печи до 150° С.

Для термообработки роторов использовались горизонтальные термические печи, в связи с чем при обдирке установлены несколько повышенные припуски на окончательную механическую обработку (от 10 до 15 мм на сторону). Термическая обработка состояла из закалки с охлаждением одного ротора в масле, другого на воздухе и последующего отпуска. Нагрев под закалку проводили по следующему режиму: посадка в печь при 300° С с выдержкой при этой температуре 3 ч, нагрев до 720—740° С со скоростью

60—80 град1ч, выдержка 2 ч, нагрев до 1040—1060° С за 4,5 ч, выдержка 5 ч. Ротор, закаливаемый на воздухе, снимался с подины и устанавливался на специальной подставке. Режим отпуска обоих роторов таков: посадка в печь при 300° С, нагрев до 740— 760° С со скоростью 50—60 град/ч, выдержка 9 ч, охлаждение в печи до 280° С со скоростью 30—40 град/ч.

Деформация заготовок роторов после термообработки, выявленная разметкой, оказалась незначительной и компенсировалась припуском на механическую обработку, поэтому правка не производилась. Твердость металла по окружности бочки одного ротора (закаленного в масле) колебалась в пределах ΗВ 187—197, перепад твердости между бочкой и концами не превышал ΗВ 15. Аналогичную твердость имел и другой ротор, охлажденный при закалке на воздухе.

Результаты штатных механических испытаний обоих роторов на тангенциальных образцах от бочки и продольных — от концов приведены в табл. 21 (диаметр бочки 720 мм). При макроконтроле шеек и торцовых поверхностей бочки после травления, а также ультразвуковой дефектоскопией никаких дефектов в заготовках не обнаружено.

Для исследований из середины бочек обоих роторов вырезали по одному диаметральному темплету шириной 120 мм, которые после шлифовки, травления и макроконтроля торцовых поверхностей использовали для изготовления продольных, тангенциальных и радиальных образцов. Макроконтроль темплетов подтвердил отсутствие в сечении бочек каких-либо видимых пороков металла.

Образцы для механических испытаний отбирались из трех зон по радиусу: центральной в пределах диаметра 100 мм, средней трети радиуса и периферии. В табл. 22 приведены результаты механических испытаний разрывных и ударных образцов, которые дают представление о динамике изменения механических свойств металла в разных направлениях по сечению ротора.

Следует отметить удовлетворительный уровень прочностных характеристик роторов обоих вариантов при высоких значениях пластичности и ударной вязкости. В пределах каждого варианта термообработки показатели механических свойств отличаются близкими значениями в продольном, радиальном и тангенциальном направлениях. Наблюдается тенденция к снижению показателей δ и ψ в направлении от периферии к центру, но при этом коэффициент снижения относительно невелик и даже в центральной зоне абсолютные значения этих показателей находятся на вполне удовлетворительном уровне: δ > 18—20%, ψ > 40% при σ0 2 > > 40 ΚΓΙμμа.

Сопоставление вариантов термообработки роторов по результатам исследования механических свойств металла свидетельствует о практической равноценности их применительно к поковкам рассматриваемых сечений.