23. Поковки дисков газовых турбин

из сталей ЭИ726, ЭИ612 и ЭИ572

Диски газовых турбин работают при высоких температурах и больших напряжениях. Сочетание трех основных параметров — температуры, рабочих напряжений и продолжительности службы— влияет не только на выбор сталей, удовлетворяющих необходимым условиям по жаропрочности при заданных параметрах машины, но и на конфигурацию дисков, которая, в свою очередь, определяет степень технологичности поковок.

Весьма распространенными конструкциями являются сварные роторы и роторы, в которых рабочее колесо расположено на консоли турбинного вала. На рис. 58 представлены характерные конструкции дисков газовых турбин мощностью 4000—5000 кет, соединяемых с валом при помощи болтового крепления.

Соотношение толщины по втулочному выступу и диаметра диска сравнительно велико и в этом причина многих технологических трудностей при выполнении кованых заготовок подобного типа. Эти трудности связаны с особенностями горячей механической проработки центральной зоны поковки, имеющей высокую втулку при относительно небольшом диаметре. Второй особенностью дисков является отсутствие центральных отверстий, выполнение которых конструктивно считается нерациональным, так как при этом значительно повышаются тангенциальные напряжения в диске и конструкция становится менее надежной. Отсутствие отверстия, особенно при высокой ступице, резко повышает требования к металлургическим условиям производства дисковых заготовок. Это обстоятельство тем более важно, что аустенитные стали в наибольшей степени склонны к проявлению физической и химической неоднородности слитка. Производство дисков газовых турбин без центральных отверстий и с высокой ступицей представляет обычно весьма трудную задачу.

Ниже описываются технологические особенности ковки некоторых газотурбинных дисков из аустенитных сталей ЭИ726, ЭИ612 и ЭИ572.

Поковки газотурбинных дисков, изображенные на рис. 59, спроектированы с расчетом их выполнения на прессах методом свободной ковки без каких-либо" специальных приспособлений.

Место отбора пробных колец для механических испытаний общепринятое для турбинных дисков — в районе ступицы, за исключением диска (рис. 59, б), у которого пробные кольца отрезаются от обода. Такую методику отбора проб следует признать неудачной, так как она не дает правильного представления о фактических свойствах металла основного объема поковки.

Припуски на механическую обработку задаются с учетом низкой технологической пластичности аустенитных сталей, склонности к образованию поверхностных дефектов (трещин, надрывов, чешуи) и условий ковки без предварительной обдирки слитков и промежуточных заготовок. По боковой выпуклой поверхности наружные дефекты поковки обыч-ио не выходят за пределы сферы и поэтому минимальный припуск на диаметр полотна относительно невелик. Припуск на диаметр ступицы учитывает возможное смещение при ковке осей ступицы и полотна диска и в меньшей мере связан с дефектами боковой поверхности ступицы. Наиболее опасны дефекты торцовых поверхностей, глубина и распространенность которых зависит от комплекса факторов: поверхности слитка, чистоты плоскости руба заготовки перед осадкой, окалинообразования при нагреве и эффективности ее удаления перед ковкой. Толщина дефектного слоя металла на торцовых плоскостях дисковых поковок во многих случаях достигает 10—12 мм и даже более. В соответствии с этим и предусмотрена величина припуска на механическую обработку по высоте ступицы и полотна.

Припуски могут быть уменьшены при условии обдирки слитка или промежуточной заготовки. В этом случае операция осадки протекает в условиях повышенной пластичности металла с образованием значительно менее развитых поверхностных дефектов. Но в области торцовых поверхностей разница в толщине дефектного слоя менее ощутима и поэтому в условиях свободной ковки возможность снижения припусков на механическую обработку диска в связи с предварительной обдиркой заготовки весьма ограничена. Во всяком случае, как показал опыт, предварительная обдирка не компенсирует усложнения технологического цикла, дополнительного расхода металла, увеличения веса слитка и повышения общей трудоемкости работ. Практикой установлена целесообразность предварительной обдирки слитков или заготовок из сталей рассматриваемого типа только при наличии на них трещин, рванин, грубых плен и других пороков, вызывающих опасность разрушения металла при дальнейшей ковке и брака дисков из-за глубоких поверхностных дефектов, но не для уменьшения припусков на механическую обработку. Это положение не относится к поковкам дисков, изготовляемых в подкладных штампах.

Один из технологических вариантов ковки (на НКМЗ) газотурбинного диска из жаропрочной аустенитной стали ЭИ726, изображенного на рис. 59, а, показан на рис. 60.

Технологией предусмотрена промежуточная осадка слитка с применением асбестовых прокладок для уменьшения отвода тепла осадочными плитами. Несмотря на отсутствие каких-либо специальных мер, повышающих запас пластичности стали, ковка дисков протекала успешно: небольшие трещины наблюдались, как правило, только в верхней подприбыльной части слитка при вытяжке осаженного блока и на поверхности обода после разгонки полотна. Случаи, когда бы трещины, образуемые при ковке, явились причиной брака дисков, были весьма редки.

Но одновременно испытания механических свойств после термообработки дисков (аустенизация при 1130—1140° С с охлаждением в воде и отпуск при 740—760° С) показали, что в местах отбора пробных колец диски, откованные по технологической схеме, показанной на рис. 60, характеризуются пониженными свойствами пластичности. При нормах технических условий δ > 27%, ψ >35% и αΗ > 6 кГ-м/см2 большинство поковок имело следующие значения показателей: δ = 14-τ-20%, ψ 15-^-22%, αΗ = 3,5-^5 кГ-м/см2. Дополнительным анализом было установлено, что микроструктура втулочной части диска состоит из крупных зерен аустенита и первичных карбидов, расположенных по границам зерец в виде прерывистой сетки. Состояние структуры и пониженная пластичность стали указали на недостаточную механическую проработку металла в области втулки.

Один из дисков (химический состав, %: 0,24 С; 1,62 Μn; 14,2 Сr; 18,2 Ni; 2,31 W; 1,45 Nb) после обдирки и термообработки подвергался разрезке и всестороннему исследованию. На рис. 61 представлены графики изменения механических свойств по толщине диска в трех зонах по радиусу. Испытания проводились на тангенциальных образцах.

Показатели прочности заметно не отличаются по толщине диска. Что касается свойств пластичности, то высокими абсолютными значениями и однородностью показателей характеризуется только зона обода. В осевой зоне наблюдается резкое снижение пластичности в нижней части диска на расстоянии до 70 мм от торца. Здесь уровень δ и ψ составляет около 70—80%, а ан — всего лишь 45—50 % от норм, предусмотренных техническими условиями. Остальная часть диска в этой области имеет вполне удовлетворительные механические свойства. В зоне кольцевого выступа закономерность изменения показателей δ, ψ и αΗ по толщине диска сохраняется примерно такой же, как и в осевой зоне, с той лишь разницей, что резким снижением свойств отличается также и верхняя кольцевая часть диска на расстоянии 50—70 мм от торца.

Микроструктурный анализ в местах отбора проб показал, что образцы с пониженными свойствами пластичности отличаются более грубой структурой и явно выраженной карбидной сеткой. Участки металла с пониженными механическими свойствами совпадают с приконтактными зонами торможения и связаны с недостаточной деформацией этих зон. Глубина зоны торможения с каждого торца по отношению к обдирочному контуру диска составляет

50—60 мм. В поковке глубина этих зон возрастает на величину ковочного припуска по торцу.

Таким образом, при ковке диска по технологической схеме, показанной на рис. 60, в поковке остаются объемы металла с недопустимо низкими показателями пластичности. При механической обработке детали эти объемы в какой-то мере удаляются, но все же некоторые конструктивные узлы диска, например верхний кольцевой выступ, остаются в зоне пониженных механических свойств и поэтому такая технология ковки для газотурбинного диска из аустенитной стали неприемлема.

На этом же заводе был опробован другой вариант выполнения поковки — с применением конусов при осадке (рис. 62). Последовательность операций ковки с конусами была такой: правка торцов заготовки, наметка одного из центров заготовки малым конусом, вдавливание большого конуса на глубину 150—170 мм, кантовка блока и установка его на большой конус, последовательное вдавливание конусов во второй торец заготовки, обкатка по диаметру, удаление конусов из заготовки, осадка заготовки плитой по h — 420 мм с обжатием не более 50 мм за один ход пресса, разгонка полотна в кольцах.

В гл. IV дана оценка роли конусов как фактора активной механической проработки центральных зон поковки. Действительно, микроанализ и результаты испытаний дисков, откованных по новой технологии, подтвердили значительное уменьшение зоны торможения с более активным разрушением сетки первичных карбидов и повышение свойств пластичности в приторцовых участках диска.

Технология ковки с использованием конусов при осадке имеет, однако, существенные недостатки: резко усложняется процесс ковки и главное увеличивается брак дисков по дефектам поверхности, так как неглубокие трещины, образуемые на торцовых поверхностях при осадке, получают под действием конусов дальнейшее развитие и часто приводят к неисправимому браку поковок. Кроме того, на последних операциях осадки не всегда удается вывести углубления на торцах от вдавливаемых конусов и они остаются в окончательно откованной поковке. Это вызывает необходимость повышения припусков по высоте поковки на 30—40 мм на каждом торце. В диске, схема ковки которого показана на рис. 62, увеличения припуска на торце, имеющем кольцевой выступ, не потребовалось, так как при обдирке центральная часть поковки растачивается на глубину более 100 мм, на противоположном торце припуск увеличен на 30 мм за счет специально запроектированного выступа.

На рис. 63 представлена технологическая схема ковки такого же диска на Уралмашзаводе. Пробные кольца расположены за пределами кольцевого выступа, что позволило уменьшить толщину поковки до 320 мм. Формирование полотна производится в подкладном кольце. Особенности такой технологии состоят в использовании специального слитка с переменной конусностью, в применении наружного кольца (ограничителя по диаметру заготовки в местах наибольших растягивающих напряжений при осадке) и активной смазки в виде стеклянной ваты или молотого стекла. Вес слитка равнялся 5 т, вес поковки — 2 т, вес годного остатка— 950 кг.

Откованные диски имели вполне удовлетворительные механические свойства. Следовательно, в данном случае требуемое качество поковок достигнуто и без использования сложных приемов деформации — вдавливания конусов. Лучшие результаты такой схемы (рис. 63) ковки по сравнению со схемой, показанной на рис. 60, объясняются более высокой степенью укова при вытяжке и осадке и применением эффективной смазки, так как два этих фактора способствуют уменьшению глубины приконтактных зон торможения.

На Уралмашзаводе освоена ковка аналогичных дисков из стали ЭИ612 (рис. 64), которая относится к числу наиболее сложных и

нетехнологических аустенитных сталей. Несмотря на увеличение веса поковки (3330 кг), ее форма выбрана наиболее простой — гладкий диск. Решающее значение при ковке таких дисков имеет правильный выбор термомеханических режимов деформации (условий нагрева слитков, температуры ковки, степени деформации, формы бойков и др.).

Слитки с переменной конусностью весом 6210 кг передаются в прессовый цех в горячем состоянии с температурой на поверхности не ниже 750" С. Консервация слитков в печи-копильнике, в случае, если она необходима по производственным условиям, производится при 750—800° С. Режим нагрева под первый вынос следующий: посадка в нагревательную печь при 750—800° С, выдержка при этой температуре 2,5—3 ч, нагрев до ковочной температуры (1180° С) со скоростью не более 80 град/ч, выдержка при этой температуре не менее 4 ч (и не более 10 ч). Режим подогрева заготовок такой: посадка в печь, нагретую до ковочной температуры, минимальная выдержка при этой температуре (после полного прогрева) от 3 до 5 ч в зависимости от размера сечения (500—900 мм). Трещины, возникающие в процессе ковки, опасные для последующей деформации, удаляются либо в горячем, либо

в холодном состоянии. Охлаждение заготовок для удаления дефектов производится на воздухе. Режим последующего нагрева заготовок следующий: температура печи при посадке 600° С, выдержка при этой температуре 6—8 ч\ нагрев до 850° С со скоростью не более 50 град/ч и до ковочной температуры — не более 100 град/ч, минимальная выдержка при ковочной температуре 2—4 ч.

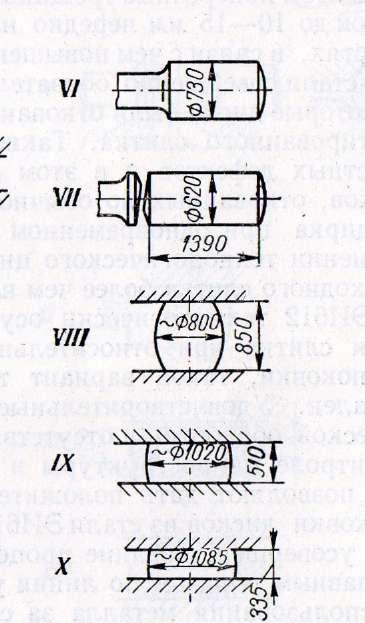

Рис.

64. Технологическая схема ковки диска

из стали ЭИ612:

1—

X — последовательность ковки

На операциях вытяжки степень деформации за один проход не превышает 5%. При этом подача производится на полную ширину или в крайнем случае не менее чем на 0,5 ширины бойка. На операциях осадки максимальная степень деформации за ход пресса ограничивается 8%, за операцию — 30—40%. При торцовой осадке необходимо стремиться к тому, чтобы вся поверхность металла полностью перекрывалась давящим инструментом, для чего должны быть подобраны прессы соответствующих усилий. В данном процессе две последние операции осадки выполняются на прессе усилием 10 ООО Т, все предыдущие — на прессе усилием 3000 Т. Температурный интервал ковки равнялся 1180—900° С.

При осадке заготовок без цапфы стеклянная смазка наносится на нижнюю осадочную плиту и на верхний торец заготовки. Диаметр слоя смазки должен быть немного больше заготовки в конце осадки. На боковой сферической поверхности дисковых поковок из стали ЭИ612, как правило, наблюдаются неглубокие продольные и поперечные трещины и дефекты типа чешуи. Трещины глубиной до 10—15 мм нередко наблюдаются и на торцовых поверхностях, в связи с чем повышенные припуски при ковке дисков из этой стали совершенно обязательны.

Некоторые диски были откованы после промежуточной обдирки сбиллетированного слитка. Такие поковки почти не имели поверхностных дефектов и в этом отношении выгодно отличались от дисков, откованных по обычной технологии. Но дополнительная обдирка при одновременном повышении трудоемкости работ и удлинении технологического цикла ковки вызвала увеличение веса исходного слитка более чем на 15%. Так как ковка дисков из стали ЭИ612 технологически осуществима и без промежуточной обдирки слитка при относительно неплохом состоянии поверхности поковки, такой вариант технологии экономически более рационален. Удовлетворительные механические свойства после термической обработки и отсутствие каких-либо дефектов металла при контроле макроструктуры и ультразвуковой дефектоскопии дисков позволяют дать положительную оценку технологической схеме ковки дисков из стали ЭИ612, показанной на рис. 64. Дальнейшее усовершенствование процесса ковки должно быть направлено главным образом по линии увеличения коэффициента полезного использования металла за счет общего повышения пластичности стали при деформировании.

Поковка диска из стали ЭИ572 (см. рис. 59, б) диаметром 1000 мм и весом около 2,5 m для сварного ротора отличается малым отношением ~ (около 2,5) и отсутствием осевого отверстия, а поэтому требует эффективных приемов проработки центральной зоны. В технологической схеме ковки, приведенной на рис. 65, эта задача решается двойной промежуточной осадкой. В процессе осадки используется ограничитель по диаметру заготовки, что повышает технологическую пластичность стали. При вытяжке этому способствует и оптимальная форма рабочих поверхностей бойков. Степень деформации за ход пресса на последних операциях осадки регламентирована пределом 40—60 мм. На этих операциях применяется теплоизоляция в виде асбестовых прокладок и стеклянной смазки, которые уменьшают -неравномерность деформации при осадке. Для операции вытяжки используется пресс усилием 3000 Т, для операции осадки — пресс усилием 10 000 Т. Температурный интервал ковки установлен в пределах 1180—900° С.

Несмотря на ряд специальных технологических мер при ковке дисков по схеме, показанной на рис. 65, исследованием одной из поковок установлено, что в центральной области при- контактных зон свойства пластичности заметно ниже, чем в глубинных зонах поковки (например, значение относительного сужения изменяется по высоте поковки от 30—35% в осевой горизонтальной плоскости до 15—18% в месте контакта). Для данного диска это обстоятельство смягчается наличием в чистовой детали центральных выемок диаметром 430 мм и глубиной 64 мм со стороны каждого торца, но сам факт значительной неоднородности механических свойств металла в объеме поковки свидетельствует о сложности эффективной механической проработки диска подобной конфигурации. Ультразвуковой дефектоскопией внутренних несплошностей металла в диске не обнаружено.

Особенностью стали ЭИ572 является значительная гетерогенность фазового состава. Кроме карбидов в металле поковок имеются обычно включения феррита, распад которого приводит к охрупчиванию стали вследствие образования σ-фазы. Выделение σ-фазы происходит в температурном интервале 930—550° С. Поэтому для достижения оптимальных механических свойств металла температуру конца ковки не следует допускать ниже 900— 930° С, а откованные диски в интервале 930—550° С желательно охлаждать с повышенными скоростями. Технологическим процессом установлено охлаждение горячих поковок (до 500—550° С) в воде. По этим же соображениям не рекомендуется консервация горячих слитков: слитки, поступившие в кузнечно-прессовый цех, должны быть нагреты под ковку без промежуточной выдержки в пе- чи-копильнике.

На рис. 66 представлена технологическая схема изготовления поковки газотурбинного диска из стали ЭИ572 (см. рис. 59, в).

Поковка имеет высокую втулку, причем отношение еще

меньше, чем в предыдущем диске (около 2).

Несмотря на металлургическую сложность и нетехнологичность формы, механические свойства выполненных поковок удовлетворяли требованиям технических условий (при 20° С): σ0,2> 35 кГ/мм2, σв > 60 кГ/мм2, δ > 20%, ψ > 20%, ан > > 4 кГм/см2. При 600° С σ0,2 > 25 кГ/мм2. При ультразвуковом контроле с обеих торцовых поверхностей дефекты, которые оценивалисьбы как несплошности металла (при условии точного выполнения установленного технологического процесса), не обнаруживались, что является признаком хорошей проработки осевой зоны слитка.

Для ковки дисков использовались слитки с переменной конусностью весом 2,1 т. При весе поковки 1,1 т выход годного составлял около 50%. Качественной проработке центральной зоны диска способствовали следующие мероприятия: применение смазки в виде жидкого стекла на всех операциях осадки, вытяжка осаженного блока большими подачами бойка (l/h = 0,6÷0,8),

высокий подогрев заготовки перед вытяжкой. Последнее обстоятельство, как показал опыт, имеет очень серьезное значение. В поковках дисков, откованных при пониженных температурах осаженных блоков, обнаруживались дефекты — несплошности металла, образование которых связано с недостаточно эффективной заваркой осевых дефектов слитка. По-видимому, температурный фактор в сочетании с оптимальными режимами деформации при вытяжке в данном случае играет решающую роль.

Механические испытания различных зон двух дисков после их термообработки и разрезки показали, что пониженные характеристики пластичности, связанные с зонами торможения, локализованы в сравнительно небольших приконтактных объемах металла (рис. 67). В целом механические свойства дисков как по уровню показателей, так и по степени однородности свойств следует признать вполне удовлетворительными, особенно, если учесть металлургическую сложность поковок.

поверхностей и ультразвуковой дефектоскопии. Только в редких случаях на поверхности дисков обнаруживались макродефекты в виде точечных включений неметаллической фазы и внутренние дефекты металла, эквивалентные контрольным отверстиям диаметром более 2—3 мм.

Схема ковки аналогичного диска, но с более высокой ступицей (см. рис. 59, г) из слитка весом 2 т показана на рис. 68. Диск предназначен для ротора сварной конструкции, в связи с чем

и предусмотрена ступица удлиненной формы. Требования к диску по макроструктуре, чистоте и плотности металла, по механическим свойствам в тангенциальном направлении и другим признакам качества заготовки такие же, как и к диску, изображенному на рис. 59, в. Разница заключается лишь в методике отбора проб и в дополнительных испытаниях ступицы на продольных образцах.

Сопоставление схем вырезки образцов от обоих дисков (рис. 69) приводит к заключению, что, несмотря на большую высоту ступицы, технологичность диска сварной конструкции ротора в связи с условиями контроля может быть оценена как более положительная. В поковке этого диска ступица не контролируется на тангенциальных образцах, что позволяет применить простую и удобную схему ее формирования (без дополнительной осадки заготовки в области ступицы). Такая схема ковки приводит к продольному расположению волокон в ступице и, следовательно, к весьма благоприятным условиям механических испытаний этой части поковки на продольных образцах. Что касается механических испытаний поковки на тангенциальных образцах, то они производятся от участка, эффективно проработанного при осадке, т. е. в условиях, благоприятствующих принятой методике отбора проб.

Действительно, испытания контрольных проб подтвердили несколько более высокий уровень механических свойств в тангенциальном направлении дисков ротора сварной конструкции по сравнению с дисками обычной конструкции. Что касается продольных образцов, отобранных от ступицы, то результаты их испытания во всех случаях значительно превышали требования технических условий: при σ0,2 = 38÷42 кГ/мм2 и σв == 70 ÷77 кГ/мм2 показатели пластичности колебались в следующих пределах: δ = 30 ÷47 %; ψ = 30÷48%; ан = 7÷9 кГм/см2.

Один из дисков сварной конструкции подвергался разрезке и всесторонним механическим испытаниям. Закономерность изменения механических свойств в объеме диска, исключая ступицу, примерно соответствует графику, показанному на рис. 67. Ступица же при испытании тангенциальных образцов отличается более высокими значениями механических свойств в наружной зоне и более низкими — в центральной зоне. При испытании продольных образцов ступица резко выделяется повышенными показателями δ, ψ и ан, значения которых достигают соответственно 45—48, 43—51% и 9—10 кГм/см2.

24. Поковки дисков высокого давления

газовой турбины ГТ 700-5

Из рассмотренных выше дисков наибольшее использование в крупносерийном производстве газовых турбин получил диск из стали ЭИ572 (см. рис. 59, в). Ковка этих дисков непрерывно совершенствовалась, исследовались и осваивались новые технологические процессы, изучались дефекты металла и пути их устранения, обобщались результаты производства поковок. Ниже приводятся данные по некоторым из этих работ.

Уточнение химического состава стали

Диски, откованные из первых опытных плавок, отличались низким пределом прочности при 20° С: фактические значения σβ находились на уровне 57—61 кГ/мм2 при норме σв > 60 кГ/мм2. Одновременно не достигали заданного уровня и значения предела текучести при 600° С (основная расчетная характеристика металла дисков). При норме σ0,2 > 25 кГ/мм2 этот показатель колебался в пределах 18—23 кГ/мм2.

Исследованием микроструктуры было выявлено наличие в металле относительно большого количества ферритной фазы (до 15—18%), распределенной в зоне обода равномерно, а в центре ступицы преимущественно в виде скоплений по границам зерен (рис. 70). Именно большое количество второй фазы определило пониженный уровень показателей прочности металла, что было подтверждено анализом нескольких плавок, имеющих однофазную аустенитную структуру металла. Диски этих плавок отличались более ровными и более высокими значениями характеристик прочности: при 20° С σт< 70÷75 кГ/мм2, при 600° С σ0, 2 = 25÷28 кГ/мм2.

Одновременно эти диски отличались и более высокими значениями длительной прочности при 600° С, что объясняется пониженной жаропрочностью ферритной фазы в сравнении с аустенитной. Соответствующими испытаниями дисков, не содержащих в металле ферритной фазы, установлено, что значение предела длительной прочности за 100 ООО ч составляет 22 кГ/мм2, для дисков с содержанием ферритной фазы около 15—17 % — 18 кГ/мм2. Из этих данных следует, что наличие в структуре аустенитной стали ЭИ572 феррита в количестве 15—17% заметно снижает ее длительную прочность.

Задача, следовательно, состоит в том, чтобы в производственных плавках стали ЭИ572, предназначаемых для ковки дисков, содержание ферритной фазы довести до минимума. Одним из главных факторов, определяющих количество ферритной фазы в структуре этой стали является соотношение в химическом составе плавки двух групп элементов: 1) хрома, ниобия и титана, подавляющих превращение α → γ и 2) углерода и никеля, подавляющих превращение γ → α. Пределы содержания элементов в первоначально заданном химическом составе создавали большие трудности в получении стабильных результатов по минимальному содержанию ферритной фазы (по крайней мере, не более 3—5%). Поэтому в заводской технологической инструкции по выплавке стали ЭИ572 регламентированы более узкие пределы содержания углерода (0,30—0,35%), ниобия и титана (0,2—0,35%); содержание никеля увеличено до 9—11%.

Выплавка стали ЭИ572 по измененному химическому составу обеспечила вполне приемлемую микроструктуру металла в подавляющем количестве плавок. Лишь в отдельных случаях содержание ферритной фазы в металле достигало 5—8%, в остальных плавках оно не превышало 3—4%. Получению стабильных производственных результатов по содержанию ферритной фазы в плавках способствовал твердо установленный на заводе и выполняемый без каких-либо отклонений технологический процесс выплавки стали.

Сужение предельных значений отдельных элементов, в частности углерода, потребовало повышенного внимания к технологии выплавки стали. В первый период освоения производства плавок стремление к выполнению плавки с содержанием углерода, близким к верхнему пределу заданного химического состава, иногда приводило к наличию его в плавке до 0,36%. В этих случаях в микроструктуре дисков наблюдалось повышенное количество карбидов, что также вызывало неудовлетворительные показатели механических свойств, но уже не по нормам прочности, а по нормам пластичности. Такое явление иногда имело место и при содержании углерода в плавке 0,35%. Практикой установлено, что оптимальное содержание углерода в стали ЭИ572, предназначенной для дисков, находится в пределах 0,30—0,34%, к чему и следует стремиться плавильщикам, хотя формально это ограничение (до 0,34%) и не установлено.

Снижение верхнего предела содержания титана и ниобия способствовало уменьшению в стали пленок из сложных окислов этих элементов.

Ковка дисков из слитков удлиненной формы и исследование завариваемости осевых дефектов слитка

Технология ковки дисков из трехконусных слитков весом 2,1 т (см. рис. 66) имеет существенный недостаток — низкий выход годного, не превышающий 50%. На H3JI большое количество поковок ответственного назначения из высоколегированных сталей успешно изготовляется из слитков удлиненной формы, экономичность которых сочетается с высоким качеством получаемых деталей. Применительно к рассматриваемому диску (см. рис. 58, б) переход на слитки удлиненной формы вызывал известные опасения в связи с отсутствием в нем центрального отверстия и наличием высокой ступицы, не допускающей больших степеней осадки при выполнении поковки. Предполагалось, что осевые усадочные пороки удлиненного слитка в условиях недостаточно эффективной проработки центральных зон не будут надежно заварены и вызовут дефекты металла в готовом диске. Однако опытная партия дисков в количестве шести штук, откованная из трех плавок, не подтвердила этих опасений: поковки оказались годными по всем признакам качества металла, в том числе и по результатам ультразвуковой дефектоскопии.

Технологическая схема ковки диска из слитка удлиненной формы весом 2,17 т отличается от ранее рассмотренного процесса тем, что перед осадкой сбиллетированиого слитка от нижней части его отрубается годный остаток длиной 400 мм, который используется для мелких деталей. При диаметре биллета 430—470 мм и длине 1100 мм его осадка не вызывает каких-либо затруднений. С учетом годного остатка полезный выход металла из слитка составляет около 68 %.

Эффективность заварки осевых дефектов слитка удлиненной формы на разных стадиях ковки дисков была выявлена в результате экспериментального исследования, проведенного в производственных условиях. Все промежуточные заготовки на основных технологических этапах и готовые поковки дисков разрезались на элементы, позволяющие установить наличие в металле неза- варившихся дефектов слитка.

Предварительно из слитка весом 2,17 т вырезался продольный темплет для выявления исходного состояния осевой зоны.

Опыты проводились на натурных заготовках, полученных в обычных цеховых условиях по принятому на заводе технологическому процессу. Поэтому результаты исследования с наибольшим приближением отражают действительное состояние промежуточных заготовок при ковке производственных дисков. Заготовки исследовались на следующих технологических этапах: 1) после биллетирования слитка; 2) после промежуточной осадки сбиллетированиого слитка; 3) после протяжки осаженного блока; 4) готовая поковка диска.

Слитки для опытных заготовок были отлиты из стали, выплавленной в 10-тонной электропечи с основным подом. В соответствии с принятой на заводе технологией производства дисков из стали ЭИ572 все слитки поступали в прессовый цех в горячем состоянии с температурой на поверхности 600—700° С. Один слиток, предназначенный для последующей разрезки, был охлажден в печи до 400° С после 5-часовой выдержки при 750—800° С. Остальные слитки подвергались нагреву и ковке по установленному технологическому процессу.

Откованные заготовки охлаждались на воздухе и в дальнейшем исследовались по следующей схеме: сбиллетированные заготовки диаметром 390 мм, полученные из двух слитков, разрубались на отдельные части, торцы которых механически обрабатывались и шлифовались под травление. С каждого торца предварительно снимался слой металла толщиной не менее 60 мм с целью исключить влияние деформированной топором зоны руба на мак- роструктурное строение торцовой поверхности заготовки. На травленой поверхности торцов изучалось наличие металлургических пороков стали, особенно дефектов, связанных с осевой зоной слитка. Схема макроструктурного контроля поперечных сечений сбиллетированных слитков, полученных в результате их разрубки и соответствующей подготовки торцов, показаны на рис. 71, а. Травление и тщательный осмотр торцовых поверхностей заготовок позволяют достаточно полно исследовать макроструктурное состояние всего объема слитка после его биллетирования.

Из заготовки, полученной после биллетирования и осадки слитка, вырезался продольный осевой темплет, который методом глубокого травления шлифованных плоскостей контролировался на наличие металлургических дефектов. Далее из разных зон темплета приготовлялись радиальные и осевые образцы для механических испытаний. После протяжки осаженного слитка вырезались поперечные темплеты —III (рис. 71, б) для выявления металлургических пороков стали. Металл темплетов подвергался механическим испытаниям на тангенциальных и радиальных образцах.

Окончательно сформированные опытные поковки диска проходили все стадии обработки и контроля аналогично производственным дискам из стали ЭИ572 (обдирку, термическую обработку, испытания механических свойств, макроисследование и ультразвуковой контроль!). Из диска вырезался осевой темплет для более глубокого изучения макроструктуры и механических свойств различных зон поковки.

В результате исследования в центральной части плоскости 2 (рис. 71, а) обнаружены крупные и мелкие поры, сосредоточенные в зоне размером около 70 X 80 мм. В плоскости 3 такая зона пор была уже значительно меньшей. В плоскостях 4, 5 η 6 имелись лишь отдельные рассредоточенные мелкие поры, в плоскостях 7, 8 и 9 дефектов металла не замечено. Это означает, что внутренние пороки слитка из аустенитной стали ЭИ572 (поры, рыхлости и даже осевые межкристаллитные трещины большой протяженности) завариваются под воздействием ковки с относительно малыми коэффициентами укова. Практически уже при коэффициенте укова около 1,3—1,4 верхняя половина сбиллетировапного слитка оказалась свободной от каких-либо дефектов, связанных с осевыми пороками слитка.

Дальнейшая деформация слитка — промежуточная осадка — повышает (или, по крайней мере, не снижает) степень плотности металла: в плоскости продольного темплета осаженного блока наблюдаются лишь единичные мелкие поры, заметных признаков несплошности металла, как следствия незаварившихся дефектов слитка, нет. Глубоким травлением выявлена макроструктура темплета, на которой отчетливо видны характер и расположение волокон. В осаженном блоке осевая зона диаметром около 100—150 мм состоит из слабоориентированных в радиальном направлении зерен, в остальном объеме блока зерна имеют в основном четко выраженную радиальную направленность волокон как результат осадки участков слитка с развитой столбчатой кристаллизацией (рис. 72).

дефектов слитка в заготовке, подготовленной для конечных операций формообразования поковки.

Контроль качества металла окончательно сформированного диска методом травления и ультразвуковой дефектоскопии показал отсутствие в поковке каких-либо внутренних пороков металлургического характера. Для более глубокого контроля из диска вырезали продольный осевой темплет, исследование которого подтвердило физическую плотность металла, отсутствие несплошностей, пор и других признаков недостаточно полной заварки дефектов слитка. Такой результат вполне закономерен, так как еще до окончательной осадки и разгонки полотна промежуточная заготовка уже не имела подобных дефектов.

Проведенное исследование подтвердило надежность использования слитков удлиненной формы для ковки дисков газовой турбины ГТ 700-5 в отношении главного фактора качества диска — отсутствия внутренних пороков металла. Одновременно установлен высокий эффект заварки усадочных пороков слитка из стали ЭИ572 при относительно небольших степенях укова.

Представляет интерес и анализ механических свойств заготовок после осадки сбиллетированного слитка и протяжки блока. Продольный осевой темплет, вырезанный из осаженного блока, после исследования макроструктуры разрезался на заготовки для разрывных и ударных образцов в радиальном и осевом направлениях.

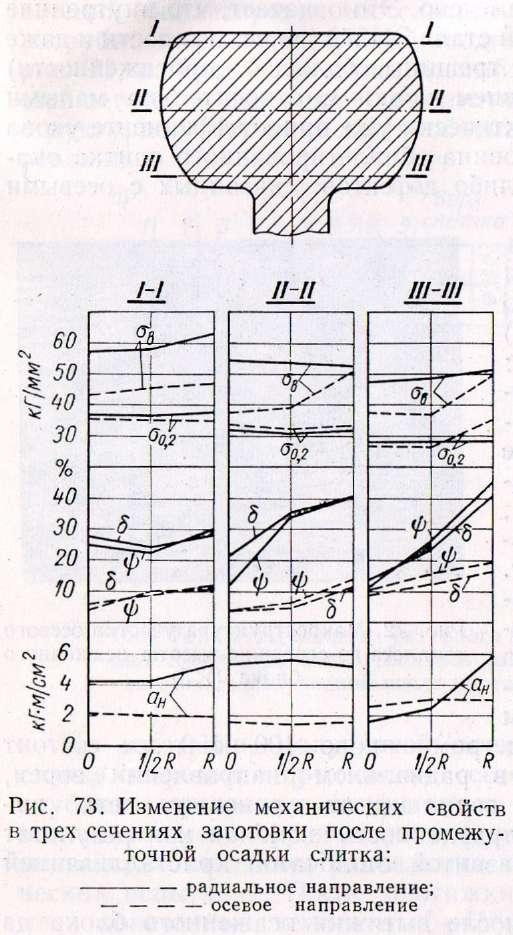

На рис. 73 приведены кривые изменения механических свойств металла в разных сечениях блока. Обращают на себя внимание следующие особенности.

направлении значительно выше, чем в осевом. Это относится не только к характеристикам пластичности, но и к пределу прочности, значение которого в центральной области блока на 30—40% выше. При этом значения предела текучести σ0,2 находятся примерно на одном уровне.

По мере удаления от центра к периферии резко повышаются свойства пластичности δ и ψ, которые в радиальном направлении в 1,5—2 раза превышают требования технических условий. Показатели прочности в радиальном направлении изменяются незначительно. Абсолютные значения свойств пластичности δραδ и в центральной зоне блока относительно высоки (больше 20%) только в сечении, соответствующем низу слитка. В верхней части слитка δрад и ψpaд уменьшаются до значений 10—12%.

В центральной зоне блока наблюдается закономерное снижение механических свойств металла в радиальном направлении от низа к верху слитка. В осевом направлении механические свойства изменяются незначительно.

Таким образом, наиболее низкие механические свойства в радиальном направлении имеет центральная зона блока в области верхней части слитка.

Главная причина этого заключается в слабой эффективности механической проработки подприбыльных зон слитка при его осадке в связи с влиянием цапфы.

Поперечные темплеты, полученные из заготовки после протяжки блока на диаметр 450 мм (рис. 71, б), разрезались на тангенциальные и радиальные образцы. Результаты испытаний центральных и периферийных участков заготовки представлены на рис. 74.

Параллельно с опытным диском, откованным по установленному технологическому процессу, из слитка весом 2,17 тэтой же плавки был откован второй диск без промежуточной осадки. Технологический процесс ковки состоял из биллетирования слитка на конус диаметром 470—390 мм, вырубки заготовки длиной 1000 мм и последующей осадки ее с формированием ступицы и разгонкой полотна. Таким образом, из нормального технологического цикла

были исключены две очень важные в отношении проработки металла операции — промежуточная осадка слитка и вытяжка осаженного блока.

Этот диск, как и диск, откованный с промежуточной осадкой, после обдирки и термической обработки подвергался осмотру травленых поверхностей торцов и ультразвуковой дефектоскопии. Каких-либо внешних дефектов металла при осмотре не было обнаружено. Что касается ультразвуковой дефектоскопии, то при прозвучивании с торцов ступицы в центральной области диска были зафиксированы импульсы, характерные для крупнозернистой структуры металла.

Из этого диска также был вырезан продольный осевой темплет для детального исследования. Глубоким травлением на поверхности темплета не выявлено никаких металлургических пороков, но в центральных объемах диска, примыкающих к контактным плоскостям, особенно со стороны ступицы, обнаружены участки разнозернистой структуры с преобладанием крупных зерен (рис. 75). В диске, откованном с промежуточной осадкой слитка, заметных участков крупнозернистой структуры не выявлено.

Далее оба продольных темплета подвергались всесторонним механическим испытаниям. Схема разрезки темплетов на образцы и результаты испытаний, характеризующие свойства разных объемов металла по высоте и радиусу дисков, показаны на рис. 76 в виде кривых изменения механических свойств металла поковок в радиальном и осевом направлениях.

Общий уровень механических свойств обоих дисков в радиальном направлении может быть оценен как вполне удовлетворительный. Предел текучести ни в одном из участков не снижается ниже 40 кГ/мм2, показатели пластичности б и ψ даже в центральной зоне ступицы находятся на уровне около 20—25%, а ударная вязкость составляет более 4 кГм/см2. Но при сопоставлении показателей механических свойств дисков, откованных по разным вариантам, отмечается следующая особенность: в центральной зоне диска (плоскость /—/), откованного без промежуточной осадки, показатели пластичности и вязкости в области осевой горизонтальной плоскости несколько выше, чем в диске, откованном с промежуточной осадкой, однако эти же характеристики (δ, ψ и ан) имеют заметно более низкие значения в зонах, прилегающих к торцовым поверхностям. Учитывая при этом и соотношения показателей прочности, необходимо сделать вывод, что в диске, откованном без промежуточной осадки, механическая проработка при- контактных зон металла хуже, чем в диске, откованном с промежуточной осадкой. По мере удаления от центральных участков диска это явление теряет свой закономерный характер. Разница в уровне механических свойств приконтактных участков обоих дисков в осевом направлении еще более заметна в центральной части ступицы (рис. 76, в).

На рис. 77, а показано соотношение основных показателей прочности, пластичности и вязкости металла центральных зон дисков, откованных с промежуточной осадкой и без нее. Предел текучести во втором случае на 5—7% ниже и эта разница сохраняется почти постоянной по всей высоте дисков. Что касается характеристик пластичности и вязкости, то на радиальных образцах значение ψ в области осевой горизонтальной плоскости на 20% выше, в приторцовых зонах — на 15—18% ниже, значение ан — соответственно на 10% выше и на 20% ниже.

Для

дисков, откованных по разным технологическим

схемам, сохраняется общая закономерность

изменения соотношения механических

свойств в осевом и радиальном направлениях

(рис. 77, б): почти одинаковые по высоте

диска соотношения ![]() , близкие по своему значению к 100%, и

резкое падение

соотношений

, близкие по своему значению к 100%, и

резкое падение

соотношений

![]() в

области горизонтальной осевой

плоскости

диска, где они достигают 40—50% при

значениях в приторцовых зонах 80—115%.

в

области горизонтальной осевой

плоскости

диска, где они достигают 40—50% при

значениях в приторцовых зонах 80—115%.

Таким образом, диск, откованный без промежуточной осадки, уступает диску, откованному с промежуточной осадкой слитка, по уровню показателей пластичности в приторцовых зонах центральной части поковки, что связано с недостаточно эффективной проработкой этих зон при ковке и с наличием в них участков крупнозернистой структуры. Это обстоятельство имеет существенное значение, так как в известной мере снижает конструкционную прочность диска. Но не менее серьезным недостатком упрощенного процесса ковки (без промежуточной осадки слитка) является и сложность ультразвукового контроля таких дисков из-за скопления крупных зерен в зонах, подлежащих прозвучиванию, и, следовательно, ненадежность контроля дисков на наличие внутренних пороков металла.

Учитывая ответственность назначения и высокие требования к работоспособности диска в эксплуатационных условиях следует признать недопустимым исключение из технологического цикла ковки операции промежуточной осадки слитка.

Термическая обработка и средний уровень

механических свойств дисков

Термообработка дисков из стали ЭИ572 производится после грубой механической обработки (см. рис. 69, а) и состоит из двух основных операций: аустенизации с нагревом металла до 1150— 1170° С и отпуска (стабилизации) при 750—770° С. Технологически эти операции осуществляются по следующим режимам.

Аустенизация: посадка в печь при температуре не выше 300° С, нагрев до 1050° С со скоростью 80—100 град/ч с промежуточной выдержкой при 650° С в течение 3 ч и при 1050° С — 2 ч дальнейший нагрев до 1150—1170° С с максимальной скростью, допускаемой печью, выдержка при 1150—1170° С в течение 2 ч, охлаждение в воде продолжительностью 20—25 мин.

Отпуск: посадка в печь при температуре не выше 300° С с выдержкой в печи при этой температуре в течение 2 ч, нагрев до 750—770° С со скоростью 60—80 град/ч с выдержкой при этой температуре в течение 12 ч, охлаждение с печью до 400° С со скоростью не более 40 град/ч.

Практически установлено, что обусловленная режимом температура аустенизации дисков является одной из главных предпосылок высокого уровня механических свойств металла. Аустенизация с более низких температур неизбежно вызывает снижение свойств, главным образом показателей пластичности. Это обстоятельство особенно важно учесть в связи с тем, что предельная температура нагрева в большинстве термических печей находится на уровне температур аустеннзацни и поэтому любая неравномерность нагрева сказывается в сторону уменьшения температуры в определенных объемах рабочего пространства печи. В условиях производственных садок при загрузке дисками всей площади пода горизонтальных термических печей степень неравномерности нагрева в отдельных зонах нередко достигает 25—30° С, что существенно снижает установленную температуру аустенизации дисков, расположенных в этих зонах. Трудности равномерного прогрева дисков усугубляются еще и отсутствием в них центральных отверстий и относительно большой высотой по ступице.

В цеховых условиях наблюдались случаи недостаточно высокого нагрева под аустенизацию отдельных заготовок в садке, связанные с большим перепадом температуры в рабочем пространстве печи. Такие заготовки, как правило, имели пониженные механические свойства. Характерно, что другие диски этой же плавки, термически обработанные в той же садке, но расположенные в другой зоне печи, во многих случаях имели вполне удовлетворительные показатели. Повторная термическая обработка дисков, выполненная с точным соблюдением установленной температуры аустенизации, обычно приводила к резкому повышению механических свойств металла. Отдельные результаты изменения механических свойств дисков после повторной аустенизации с отпуском, взятые из заводской практики, приведены в табл. 46, где для сопоставления приведены и механические свойства других дисков этих же плавок, получивших требуемые показатели после первой термообработки.

Повторная аустенизация при условии строгого выполнения основных элементов технологического режима нагрева дисков (нагрев от 1000—1050° С с максимальной скоростью, выдержка при этой температуре не более 2 ч) не приводила к заметному росту зерен. Величина аустенитного зерна в производственных дисках колебалась в основном в пределах 4—5 баллов.

Вопрос о возможной неравномерности нагрева дисков имеет очень существенное значение и для операции отпуска. В данном случае отклонение температуры отпуска от установленного режима не имело бы решающего значения при соответствующем корректировании длительности процесса, поскольку влияние двух этих факторов на результаты отпуска взаимосвязано: увеличение продолжительности отпуска компенсирует некоторое снижение его температуры, и наоборот. Но в условиях одной садки при постоянной длительности пребывания всех заготовок в печи значительная неравномерность нагрева неизбежно вызывает в дисках разную степень выделения упрочняющей карбидной фазы и, следовательно, разные свойства. Такое явление наблюдалось при недостаточном внимании технологов и обслуживающего персонала печи к проведению операции отпуска дисков из стали ЭИ572.

Оптимальные условия выполнения аустенизации и отпуска дисков могут быть достигнуты в вертикальных термических печах или в горизонтальных печах с точным регулированием температуры в разных зонах рабочего пространства. При отсутствии печей такого типа требуется ограничение величины садки с размещением дисков в зонах с относительно близкой температурой, применение

высоких подставок, а в случае необходимости и кантовка дисков во время отпуска. Такой прием используется на НЗЛ при термообработке массивных дисков с высокой ступицей.

На рис. 78 изображен график предельных значений механических свойств дисков, откованных из 16 рядовых плавок стали ЭИ572 (по 2—4 диска из каждой плавки). График построен по данным статистической обработки результатов производственного контроля большого количества поковок и поэтому отражает средний фактический уровень.

а верхняя граница — около 27—29 кГ/мм2, т. е. поэтому показателю диски почти не имеют запаса. Предел текучести при 20° С характеризуется устойчивыми минимальными значениями около 40 кГ/мм2 при норме по техническим условиям не менее 35 кГ/мм2. Значения σβ также не вызывают каких- либо опасений.

Свойства пластичности и ударной вязкости дисков отличаются большим разбегом значений не только в пределах 16 плавок, но и в пределах каждой плавки. Например, диски из стали плавки № 1 имеют следующие предельные значения: ψ = = 24+39%, δ =27+41%, ан = 5ч-8,4 кГ-м/см2, а из стали плавки № 6 — ψ = = 27+39%, δ =20+38%, ан = 4,2 + 8,0 кГ-м!см2. Такой перепад значений ψ, δ и ан характерен для большинства плавок. В пределах же дисков, откованных из 16 плавок, соотношение максимальных и минимальных величин ψ, δ и ан достигает значений около 2— 2,5.

Резкий перепад свойств пластичности отражает разное микроструктурное состояние металла дисков (особенно содержание в нем ферритной фазы и карбидов), весьма чувствительное к колебаниям химических элементов в пределах марочного состава стали и к фактическим режимам аустенизации и отпуска дисков.

Чем более стабильны эти факторы, тем стабильней и значения показателей ψ, δ и ан.

Небезынтересно и влияние профиля исходного слитка на уровень механических свойств дисков. Для выявления этой связи на H3JT был проделан такой опыт. Девять производственных плавок стали ЭИ572 разливались в изложницы двух типов — трехконусную (вес слитка 2,1 т) и удлиненной формы (вес слитка 2,17 т). Из каждой плавки было отлито по одному слитку, которые в дальнейшем использовались для ковки дисков по установленному технологическому процессу. Все поковки термически обрабатывались по одинаковым режимам и в одинаковых условиях. Таким образом, в пределах каждой из 9 плавок имелась возможность сопоставления механических свойств дисков, отличающихся друг от друга только одним признаком — профилем исходного слитка.

По результатам макро- и ультразвукового контроля все диски удовлетворяли нормам технических условий. Значения механических свойств дисков показаны на графике, изображенном на рис. 79, из которого следует, что механические свойства дисков, откованных из слитков удлиненной формы, во всяком случае не уступают (а в некоторых плавках даже заметно превышают) свойства дисков, откованных из слитков с переменной конусностью.

Изучение дефектов, обнаруженных при макроконтроле

и ультразвуковой дефектоскопии

Техническими условиями предусматривается контроль травленых торцовых поверхностей диска и всех доступных для осмотра внутренних поверхностей ступицы после чистовой механической обработки. Учитывая конфигурацию диска — выход на торцовую поверхность ступицы относительно глубоких участков металла, залегающих в центральной зоне поковки (см. рис. 58, б), — такой контроль следует признать весьма эффективным.

На травленой поверхности допускаются отдельные неметаллические включения размером до 2 мм в количестве не более 12 шт. и размером 2—4 мм — не более 5 шт. Другие дефекты металла не допускаются.

Подавляющее число производственных дисков удовлетворяло этому требованию. Только в отдельных случаях обнаруженные макродефекты выходили за пределы установленных норм. Например, из крупной серии дисков в количестве 60 шт., откованных из 22 плавок, по результатам макротравления забракован только один диск. Большинство годных дисков имело чистую поверхность без каких-либо признаков пор или неметаллических включений.

В четырех дисках на травленой поверхности обнаружены очень мелкие разобщенные неметаллические включения, по количеству и размерам не превосходящие нормы, регламентированные техническими условиями.

В забракованном диске выявлено большое количество точечных и вытянутых с различной ориентацией неметаллических включений. Некоторые из них имели протяженность до 5—10 мм и раскрывались в виде тонких трещин. Исследованием характера включений установлено, что это главным образом окисные пленки, обогащенные титаном, которые образуются в стали либо в результате повышенного содержания титана, либо в результате технологических отклонений при разливке стали (вследствие отсутствия или неэффективного действия аргона или магния в изложницах образовалась окислительная среда).

Контроль дисков ультразвуковой дефектоскопией проводился с торцовых поверхностей ступицы и полотна, обработанных под V7. Большинство дисков отличалось однородной мелкозернистой структурой во всем объеме заготовки, и прозвучивание их дефектоскопом УЗД-7Н не вызывало каких-либо затруднений. Но некоторая часть дисков имела в центральной части ступицы (как правило, в диаметре 80—100 мм) крупнозернистую неоднородную структуру, которая резко уменьшала реальную чувствительность прибора УЗД-7Н в связи с сильным рассеянием ультразвуковых волн зернами металла и затуханием ультразвука. Впоследствии прозвучивание всех дисков из стали ЭИ572 производилось более чувствительным прибором УЗДС-18, предназначенным для выявления внутренних дефектов металла в заготовках, имеющих крупнозернистую структуру.

В соответствии с принятой методикой ультразвуковой дефектоскопии дисков на торцовой поверхности ступицы каждой заготовки высверливались отверстия с плоским дном глубиной 15 мм и диаметром 3, 4, 5 и 6 мм. Отверстия располагались в зоне по окружности диаметром 120—180 мм, удаляемой при чистовой механической обработке дисков.

Перед прозвучиванием диска устанавливался наименьший диаметр отверстия, выявляемый прибором, величина которого зависела от макроструктурного состояния данной поковки. Следовательно, сама поковка являлась эталоном для определения минимальных дефектов, обнаруживаемых ультразвуковым дефектоскопом.

Условные (по сопоставлению с эталонными отверстиями) размеры допускаемых дефектов, их количество и расположение в поковке должны (в соответствии с техническими условиями) находиться в пределах следующих норм: при условных размерах от 3 до 6 мм — не более 8 шт. в поковке при расстоянии между двумя любыми дефектами не менее пятикратной величины среднего арифметического значения их условной протяженности. Возможные дефекты с условными размерами менее 3 мм не учитываются, так как они не могут быть выявлены ультразвуковым контролем

из-за помех, вызываемых структурными особенностями поковок из аустенитных сталей.

В указанные нормы укладывалось подавляющее количество контролируемых дисков. Статистическим анализом установлено, что брак поковок по результатам ультразвуковой дефектоскопии не превышал 3—4%.

Общие результаты прозвучивания крупной партии дисков (в количестве 59 шт.) характеризуются данными, приведенными в табл. 47. Дефекты располагались преимущественно в центральной части ступицы, в зонах, близких к горизонтальной осевой плоскости диска.

Из 59 дисков 57 удовлетворяли нормам технических условий, признаны годными и поставлены на машины. Два диска, в том числе один, имеющий дефектную зону, забракованы.

Для изучения характера дефектов, выявляемых ультразвуковым контролем, некоторые из бракуемых дисков, особенно при наличии дефектных зон, подвергались разрезке и детальному исследованию в центральной заводской лаборатории НЗЛ. В большинстве случаев дефекты представляли собой окисные пленки, нарушающие сплошность металла.

В частности, в одном из дефектных дисков при прозвучивании на частоте 2,5 Мгц обнаружены скопления мелких наслоенных дефектов размером (в эталонном сравнении) до 4 мм. Дефектная зона площадью около 150 см2 расположена в центральной части диска на глубине 125 мм от торца ступицы.

Из диска по всей высоте был вырезан центральный стержень диаметром 105 мм, в котором после дополнительного прозвучивания зафиксирована дефектная зона площадью около 40 см2. Шлифованная поверхность стержня подвергалась травлению. В части цилиндрической поверхности, соответствующей месту расположения дефектной зоны, обнаружены отдельные, вытянутые вдоль оси дефекты ликвационного характера длиной 1—5 мм. Дефекты подобного типа повторялись и на поверхности стержни после его дополнительной обточки до диаметра 85 мм. На поверхности участков, в которых ультразвуковым контролем внутренние пороки металла не выявлялись, дефекты не обнаружены.

Далее стержень разрезался на части с изготовлением нестандартных разрывных образцов в осевом направлении из бездефектной зоны и из зоны, имеющей дефекты.

В

первом случае механические свойства

имели следующие значения: σ0,

2

= 31,5 + 34,5

кГ/мм2,

σв

= 41,1 +51,0

кГ/мм2,

δ

= 5,7 + 12,1'%,

ψ =

5,2 + 15,3%, во втором — σ0,

2

= 31,1 + 32,0

кГ/мм2,

σв

=

38,8+39,4

кГ/мм2,

δ =

4,1 ![]() 5,0%,

ψ =

= 2,7%. Из этих данных следует, что дефектные

участки диска отличаются более низкими

показателями пластичности. Излом

образца, взятого из бездефектного

участка, матовый, однородный,

среднекристаллический; излом образца,

вырезанного из дефектной зоны,

матовый, среднекристаллического строения

с пятнами серой окраски. Исследованием

микроструктуры в плоскостях,

перпендикулярных дефектным и бездефектным

изломам, не обнаружено какой-либо разницы

в структурном состоянии металла —

ни по величине зерна, ни по характеру

распределения ферритной фазы. Микроанализом

шлифов, приготовленных из разрывных

образцов, выявлено наличие в центральных

участках диска карбидной полосчатости.

На шлифах наблюдались также пленки

окислов.

5,0%,

ψ =

= 2,7%. Из этих данных следует, что дефектные

участки диска отличаются более низкими

показателями пластичности. Излом

образца, взятого из бездефектного

участка, матовый, однородный,

среднекристаллический; излом образца,

вырезанного из дефектной зоны,

матовый, среднекристаллического строения

с пятнами серой окраски. Исследованием

микроструктуры в плоскостях,

перпендикулярных дефектным и бездефектным

изломам, не обнаружено какой-либо разницы

в структурном состоянии металла —

ни по величине зерна, ни по характеру

распределения ферритной фазы. Микроанализом

шлифов, приготовленных из разрывных

образцов, выявлено наличие в центральных

участках диска карбидной полосчатости.

На шлифах наблюдались также пленки

окислов.

Для исследования природы пятен в изломах образцов методом спектрального анализа определен их химический состав. Установлено сильное обогащение серых пятен титаном, содержание которого в два раза превышает содержание его в плавочной пробе. Ликвации других элементов не отмечено. Таким образом, серые пятна являются окисными пленками, обогащенными титаном.

Нарушая сплошность металла, они снижают его механические свойства, обнаруживаются на травленых поверхностях в виде точечных или вытянутых включений и отражают ультразвуковые колебания при прозвучивании дисков.