Глава 7 Синтез зубчатых механизмов

.pdf

7.7 Коэффициент удельного давления

Коэффициент удельного давления учитывает влияние ге5ометрии зубьев (радиусов кривизны их профилей) на величину контактных напряжений, возникающих в местах соприкосновения зубьев. При чрезмерном нагружении контактные напряжения могут быть очень значительные, что приводит к выкрашиванию на рабочей поверхности зубьев /11/.

Контактные напряжения определяются по формуле Герца /6/

σ = 0,418 |

F |

E |

1 |

, |

(7.23) |

|

b |

|

ρ |

|

|

где F - сила взаимодействия зубьев; b - ширина зубчатых колес; Е - приведенный модуль упругости материала колес; ρ - приведенный радиус кривизны эвольвентных профилей в точке контакта.

Для текущего момента зацепления зубьев радиус кривизны будет ра-

вен /6/ |

|

|

|

|

|

|

|

|

|

|

|

ρ1 +ρ2 |

|

|

||||

1 |

= |

1 |

|

+ |

|

1 |

|

= |

|

, |

(7.24) |

|||||||

|

|

ρ1 |

ρ2 |

|

|

|

|

|

||||||||||

|

ρ |

|

|

|

|

|

|

|

|

ρ1 ρ2 |

|

|||||||

или, согласно свойствам эвольвентных профилей |

|

|||||||||||||||||

|

|

|

|

1 |

|

= |

|

|

АВ |

|

|

. |

(7.25) |

|||||

|

|

|

|

ρ |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

АК ВК |

|

|||||||||||

Коэффициентом удельного давления ϑ называется отношение /6/

ϑ = |

m |

= |

|

m |

АВ |

|

|

. |

(7.26) |

||

ρ |

|

|

|

|

|

|

|

||||

|

|

|

АК ВК |

|

|||||||

Коэффициент удельного давления безразмерная величина, не зависящая от модуля m, так как радиус кривизны ρ пропорционален модулю.

Подставим полученное выражение коэффициента удельного давле-

ния в формулу Герца (7.23) и получим |

|

|

|

σ = 0,418 F E |

1 |

ϑ . |

(7.27) |

b |

m |

|

|

Анализ полученной формулы показывает, что |

коэффициент удель- |

||

ного давления возрастает при приближении к точкам А и В линии зацепления. Для уменьшения контактных напряжений необходимо, чтобы крайние

точки линии зацепления не находились вблизи точек А и В /6/.

7.8 Методы изготовления цилиндрических эвольвентных зубчатых колес

В тихоходных, неответственных передачах в ряде случаев, используются литые колеса с необработанными зубьями. Однако, вследствии сравнительно грубого процесса формовки, а также усадки отливок в про-

Разработал Корчагин П.А.

цессе охлаждения, профиль зубьев не может быть получен достаточно точно. Поэтому литые необработанные колеса используются очень редко /6/.

В настоящее время зубчатые колеса изготавливают двумя методами: копирования и огибания /6/

При обработке профиля зуба методом копирования чаще всего впадину между двумя смежными зубьями фрезеруют дисковой или пальцевой модульной фрезой (рис. 7.7). Режущая кромка фрезы в поперечном сечении точно соответствует очертанию впадины нарезаемого колеса. Теоретически для каждого модуля и каждого числа зубьев необходим особый профиль фрезы, так как боковой профиль зубьев с увеличением диаметра начальной окружности изменяется. На практике обычно ограничиваются набором из 8 или 15 фрез. Все сменные колеса одного модуля нарезаются при помощи такого набора. Фрезе сообщается вращательное движение, а заготовке - поступательное вдоль оси. За один проход формируется одна впадина. После этого фреза отводится в исходное положение, а нарезаемое колесо поворачивается на угол

τ= |

3600 |

(7.28) |

, |

Z

где Z - число зубьев нарезаемого колеса. Затем цикл повторяется /4, 6/

Рис.7.7

Данный способ используется для изготовления колес, которые работают при сравнительно низкой скорости, так как зубчатое колесо получается относительно неточным. Ошибки в профиле зуба возникают из-за искажения формы самой фрезы при закалке, неточности установки ее на станке. Однако данный способ нарезания колес получил широкое применение в следствии простоты и невысокой стоимости /4, 6/.

Метод огибания заключается в том, что заготовке и режущему инструменту сообщается то относительное движение, которое имели бы два сопряженных зубчатых колеса, находящихся в действительном зацепле-

Разработал Корчагин П.А.

нии. В процессе нарезания режущая кромка зуба инструмента принимает всевозможные огибающие положения по отношению к нарезаемой боковой поверхности зуба заготовки /6/.

Достоинством данного метода является то, что при изготовлении зубчатых колес достаточно иметь один режущий инструмент данного модуля для нарезания колес того же модуля с любым числом зубьев /4, 6/.

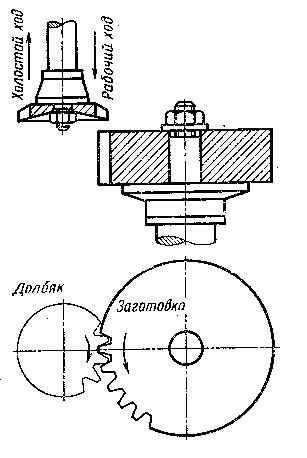

Различают три способа нарезания зубчатых колес по методу обкатки. Нарезание долбяком. При нарезании зубьев данным способом инструментом является зубчатое колесо (долбяк), имеющее эвольвентный про-

филь (рис. 7.8).

Рис. 7.8.

В процессе обработки долбяк и заготовки медленно вращаются с угловыми скоростями обратно пропорциональными числам их зубьев, при этом долбяк одновременно совершает возвратно-поступательные движения. На заготовке образуются зубья профиля, сопряженного с профилем режущего колеса. На рис. 7.9. показано последовательно относительные положения долбяка и колеса. Данный способ может применяться и для нарезания колес с внутренним зацеплением /4, 6/.

Разработал Корчагин П.А.

Рис. 7.9.

Нарезание рейкой. В этом случае инструментом является точно изготовленная рейка с прямолинейным очертанием боковых граней (рис.

7.10). Шаг ее в любом месте один и тот же, поэтому вне зависимости от положения центроиды на рейке, на центроиде колеса шаг будет равен шагу рейки. Центроида колеса в процессе нарезания делится шагом рейки на Z равных частей, поэтому прямолинейная центроида рейки получила название делительной прямой, а центроида нарезаемого колеса - делительной окружности /4, 6/.

Впроцессе нарезания зубчатому колесу сообщается поступательное

ивращательное движение так, что делительная окружность колеса катится без скольжения по делительной прямой рейки. Заготовка на некоторый момент останавливается, а рейка в это время проходит вдоль оси колеса и снимает стружку с заготовки и останавливается. Заготовка поворачивается на некоторый угол и останавливается. Рейка вновь снимает стружку. Такой цикл повторяется до конца нарезания колеса. Все описанные движения совершаются автоматически /4, 6/.

Разработал Корчагин П.А.

Нарезаемое колесо |

Рейка |

|

Рис. 7.10

Нарезание червячной фрезой. Червячная фреза в сечении, нормаль-

ном к средней линии спирали, представляет собой рейку с прямолинейным очертанием профиля. Процесс нарезания колес состоит во вращении и поступательном перемещении фрезы относительно непрерывно вращающейся заготовки. Поступательное движение подачи сообщается фрезе параллельно оси заготовки. Режущий инструмент и заготовка движутся непре-

рывно, что позволяет повысить производительность изготовления колес /4, 6/.

Разработал Корчагин П.А.

Рис. 7.11

7.9Подрезание профилей зубьев

Внекоторых случаях, при нарезании зубчатых колес по методу обкатки, получается, что головки режущего инструмента врезаются в ножки нарезаемого колеса. В результате происходит уменьшение ножки зубьев, ножки как бы подрезаются(рис. 7.12) отсюда и само явление получило название подрезания. Кроме ослабления ножки зуба, срезается часть эволь-

венты, образующая ножку зуба. Подрезание является нежелательным при изготовлении зубчатых колес /1/.

подрезание

Рис. 7.12

Разработал Корчагин П.А.

Явлением подрезания называется пересечение траектории относительно движения конца профиля зуба одного колеса с эвольвентной частью профиля зуба сопряженного колеса. Эвольвентное зацепление возможно при том условии, что окружность вершин режущего инструмента пересекает нормаль в точке лежащей внутри теоретической линии зацепления АВ

/1/.

Разработал Корчагин П.А.