УчПос Орг-ПроизвСтруктТрансп

.pdf

61

-организацию хранения;

-повышение квалификации водительского персонала и создание системы стимулирования водителей за увеличение ресурса автомобилей.

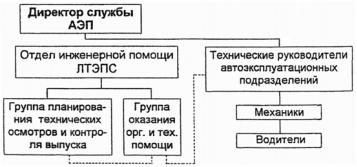

Организационно в крупных и средних АТП (I-IV класса) подсистема ЛТЭПС оформляется как подслужба (иногда называется гаражной службой), отдел или группа.

В небольших предприятиях функции ЛТЭПС, как обязанности, исполняют отдельные должностные лица или совмещают их с другими обязанностями. Пример организационной структуры подразделения ЛТЭПС АТП I - IV класса приведен на рисунке 7.2.

Подсистема ЛТЭПС имеет несколько нижестоящих функциональных подсистем:

1) Подсистема контроля технического состояния подвижного состава

Она объединила в единый комплекс все виды контроля, применяемые в практике АТП.

Рисунок 7.2 - Организационная структура ЛТЭПС АТП (I - IV класса)

Это, прежде всего контроль при выпуске на линию и приеме подвижного состава с линии, осуществляемый силами ИТР автоэксплуатационных подразделений (колонны), ОТК, водителями, допущенными к самоконтролю. Регистрация случаев невыполнения водителем обязанностей по ТО автомобиля осуществляется путем изъятия специальных талонов, и записи в соответствующий раздел бортового журнала.

Обобщение и анализ результатов контроля при приеме подвижного состава с линии являются базой для формирования программы контроля при выпуске автомобилей на линию, а также при решении вопросов повышения квалификации водителей.

2) Подсистема повышения квалификации водительского персонала

В АТП водительский состав дифференцируется по квалификации, профессиональному образованию и отношению к закрепленному автомобилю.

62

Разрабатываются специальные программы обучения для определенных групп водителей. Формирование групп проводится исходя из их профессиональных навыков. Занятия организуются как групповые, так и индивидуальные. Проводятся стажировка, закрепление молодых водителей за наставниками. В колоннах организуются уголки и стенды с информацией о конструктивных особенностях новой техники и правил ее эксплуатации, разбираются случаи грубого нарушения правил технической эксплуатации с последующим инструктажем.

3) Подсистема организации и стимулирования труда водителей

В АТП разрабатывается и реализуется система стимулирования водительского персонала. В ней работа водителя оценивается по следующим показателям:

а) По показателям коммерческой эксплуатации:

-ежедневная суточная готовность экипажей (план машино-смен);

-объем груза в тоннах, перевезенный согласно выданным сменным заданиям по указанным маршрутам и времени;

-коэффициент использования фонда рабочего времени (характеризует часть фонда рабочего времени, используемую непосредственно на выполнение транспортной работы).

б) По показателям технической эксплуатации автомобиля:

-экономия запасных частей (в рублях);

-экономия топлива (в руб.);

-экономия автошин (в руб. за пробег);

б) По показателям трудовой и транспортной дисциплины:

-количество нарушений ПДД;

-количество ДТП по вине водителя;

-количество нарушений трудовой дисциплины.

Среди водителей и ИТР может организовываться конкурс за образцовую эксплуатацию подвижного состава.

Конкурс направлен на обеспечение стабильного выпуска автомобилей на линию, увеличение межремонтных пробегов, экономию топлива и запасных частей.

Конкурс целесообразно проводить между колоннами, бригадами и водителями. Призовое место присуждается колонне, бригаде, которые не только обеспечивают хорошую линейную эксплуатацию, но и успешно выполняют задания по основным и дополнительным показателям их работы.

Водителям, занявшим призовые места, рекомендуется присуждать звание «Лучший водитель предприятия», денежную премию, переходящие призы «За образцовую техническую эксплуатацию» и т.п.

Лучшим водителям можно представить право самоконтроля при выезде на линию и самостоятельное оформление заявок на ремонт.

4) Подсистема информационного и технического обеспечения

Организуются соответственно оснащенные контрольно-технические

63

пункты (КТП), оборудованные зоны осмотра подвижного состава, зоны его хранения и т.д. Это создает условия для качественной работы механиков и водителей при выполнении работ по контролю и ТО.

Эффективность контроля технического состояния подвижного состава достигается также за счет использования единой справочно-информационной базы. Она базируется на документах технического учета (специальные отрывные талоны предупреждения, листы углубленного технического осмотра и др.), результатах технического контроля введенных персоналом автоэксплуатационных подразделений в информационные автоматизированные системы и т.п.

7.3 Подсистема ТО и ремонта подвижного состава в АТП

Задачи своевременного производства ТО и ремонтов подвижного состава, а также ресурсосбережения решает одна из функциональных подсистем СПРПС - подсистема ТО и ТР.

Она организационно оформляется в зависимости от класса АТП в виде технической службы, мастерской, участка.

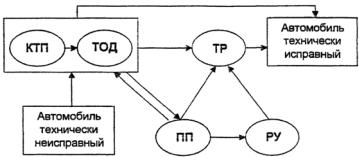

В составе подсистемы находятся производственные подразделения,

выполняющие:

-первичный контроль технического состояния автомобилей и его комплектности (КТП);

-диагностику технического состояния автомобилей, их агрегатов и узлов, а также ТО и сопутствующие текущие ремонты (ТОД);

-работы по ТР;

-ремонты агрегатов, узлов и деталей, снятых с автомобилей и изготовление новых деталей (РУ);

-подготовку производства (ПП);

-управление производством (ЦУП, ДП).

Производственные подразделения объединяют участки, бригады или отдельных исполнителей, выполняющих однородные по назначению и специфике работы. Количество участков, бригад в подразделении различно.

Участок состоит из одного или нескольких отделений, в которых есть посты, т.е. рабочие места, где непосредственно выполняются работы. Пост обслуживается рабочими соответствующей специальности.

Некоторые посты являются подвижными, т.е. на пост для ремонта прибывает не автомобиль, а рабочие, которые выполняют работы на том посту, где находится автомобиль.

Взаимодействие производственных подразделений при выполнении работ можно проследить на схеме составленной для процессов ТО и текущего ремонта (рисунок 7.3).

64

Рисунок 7.3 - Схема взаимодействия производственных подразделений при выполнении работ по ТО и ТР

Связь КТП – ТОД – ТР показывает передачу автомобиля после оценки его технического состояния и определения необходимых ремонтных работ для выполнения их на участках и постах подразделения ТР.

Связь КТП – ТОД – ПП информационная, содержит сведения, необходимые подразделению ПП для планирования и обеспечения подразделений ТР запасными частями, инструментом и т.д.

Связь ПП – ТР показывает мероприятия, осуществляемые ПП и направленные на обеспечение производительной работы отделений и постов ТР (например, доставку запасных частей, перегон автомобиля с одного рабочего поста на другой и т.д.).

Связь РУ – ТР показывает работы, выполняемые подразделением РУ по восстановлению агрегатов, узлов при индивидуальном ремонте автомобилей в подразделениях ТР. Эта связь может осуществляться через ПП, что также отражено на рисунке 7.3.

На схеме не показаны ЦУП, ДП, хотя большинство информационных связей осуществляется через них и по их командам.

Таким образом, при подготовке и в процессе производства подразделения постоянно взаимодействуют. Особенность взаимодействия - наличие значительных случайных возмущений, оказывающих отрицательное воздействие на работу подразделений.

К ним относятся:

-случайный характер потока заявок в течение рабочего времени,

-колебания численности рабочих,

-отсутствие отдельных запасных частей,

-появление ранее необнаруженных дефектов,

-технологическая неподготовленность,

-колебания производительности труда ремонтных рабочих и т.д.

65

7.4Производственная база подсистемы ТО и ремонта подвижного состава

Всовременных средних и крупных АТП производственная база организована на следующих основных принципах:

- технологическая замкнутость (каждое подразделение специализировано на производство определенных работ по ТО и Р подвижного состава);

- максимальная механизация работ, использование современного диагностического, технологического оборудования и приборов;

- специализация и кооперация ремонтного производства:

- использование экономичных и прогрессивных технологий восстановления изношенных деталей и узлов;

- использование специализированных постов, поточных линий; - унификация и типизация технологических процессов и элементов про-

изводственно-технической базы; - бригадная форма организации труда с оплатой по конечному резуль-

тату.

Техническая база подсистемы ТО и ТР является подсистемой, объединяющей в единый производственный комплекс здания, сооружения, обустройства и технологии.

ВАТП, как правило, сооружаются следующие производственные здания:

- контрольно-технический пункт; - производственный корпус ЕО, ТО и ремонта автомобилей и диагно-

стики; - производственный комплекс ОГМ и ОКС;

- АЗС; - склады;

- служебно-бытовой корпус.

АТП имеет множество устройств экологического, энергетического назначения, тепло-, водоснабжения и связи:

- очистные сооружения; - водопровод, распределительные колонки; - электросеть; - теплосеть;

- газо-, электро-, паро-, подогрев автомобилей; - коммуникации связи, телемеханики и автоматики; - хранилища ГСМ с трубопроводами; - средства пожаротушения.

На производственных участках, отделениях, постах используют разнообразное технологическое оборудование (универсальное и специализированное).

66

7.5 Методы организации и производства ТО и ремонта автомобилей

В настоящее время на АТП наибольшее распространение получили три метода организации производства ТО и ремонта подвижного состава:

-специализированных бригад,

-комплексных бригад;

-агрегатно-участковый.

Возможны различные модификации и комбинации этих методов.

Метод специализированных бригад получил наибольшее распростра-

нение при выполнении относительно небольших объемов ремонтнопрофилактических работ (РПР). Он предполагает формирование производственных подразделений по признаку их технологической специализации по видам технических воздействий. Создаются специализированные бригады: за одной закрепляется, например, производство ТО-1, за второй – ТО-2, за третьей – диагностирование, за четвертой – ТР и т. д.

Специализация бригад по видам способствует повышению производительности труда за счет применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнение закрепленной за ними ограниченной номенклатуры технологических операций.

Недостаток данного метода - слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно установить конкретного виновника, так как агрегат обслуживают и ремонтируют рабочие различных подразделений.

Эффективность метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР.

Метод комплексных бригад характерен для более крупных производств. Он предусматривает формирование производственных подразделений по признаку их предметной специализации, т.е. закрепление за бригадой определенной группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, газобаллонных автомобилей, прицепов и полуприцепов), по которым бригада проводит все виды ТО и ТР. Централизованно, как правило, выполняются ЕО, диагностирование и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, электриками, сварщиками, специалистами по топливной аппаратуре и др.).

Каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое (в основном универсальное) технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей.

Преимуществом этого метода является бригадная ответственность за качество проводимых работ по ТО и ТР.

Недостатки данного метода:

67

-происходит сокращение программы и распыление материальных средств АТП, что усложняет организацию производства ТО и ремонта автомобилей.

-трудно маневрировать производственными мощностями, материальными ресурсами и регулировать загрузку отдельных исполнителей различных комплексных бригад. Рабочие одной комплексной бригады могут быть перегружены, а другой - недогружены, но бригады не заинтересованы во взаимопомощи.

Агрегатно-участковый метод состоит в том, что все работы по ТО и ремонту подвижного состава распределяются между производственными участками, специализация которых предусматривает выполнение всех работ по ТО и ТР одного или нескольких агрегатов (узлов, механизмов и систем) для всех автомобилей АТП. В зависимости от размера АТП создается от 4 до 8 производственных участков. Например, на одном производственном участке предусмотрено выполнение всех работ по ТО и ремонту двигателя автомобиля (независимо от его типа и модели), на другом – по ТО и ремонту систем питания и электрооборудования и т.д.

При небольших объемах работ, на мелких АТП, производственные участки, характеризующихся технологической совместимостью, могут быть объединены между собой.

Эффективность работы отдельного производственного участка оценивают по показателю периодичности возобновления ремонта соответствующего узла, механизма, агрегата, а также по продолжительности их выполнения.

Данный метод позволяет ликвидировать обезличку ремонтных работ, повысить ответственность рабочих за качество выполняемых работ, значительно снизить повторяемость аналогичных ремонтных воздействий, углубить специализацию отдельных исполнителей.

Данный метод имеет недостатки:

-высокая раздробленность производства на участки сдерживает внедрение в практику передовых методов оперативного управления;

-объективные сложности получения информации в целом по автомобилю приводят к нерациональному использованию производственных площадей, материальных и трудовых ресурсов, не позволяют планировать время возможного выпуска автомобиля на линию.

Один из подходов, позволяющий комплексно решить целый ряд отме-

ченных выше проблем, реализован в системе централизованного управления ремонтно-профилактическими процессами (СЦУРПП) на АТП.

7.6 Децентрализованное управление производством ТО и ремонта автомобилей

В небольших мастерских с численностью ремонтных рабочих от 1 до 8 человек и с таким же количеством постов, применяется элементарный метод

68

управления - самоорганизация.

Метод прямого административно-технологического управления используется в АТП с простейшей производственной и организационноуправленческой структурой.

В таких АТП выделяются специализированные посты и отделения для производства определенных видов работ по ТО и ремонту.

Персонал мастерской организуется в небольшие производственные коллективы - бригады, отделения, возглавляемые управляющими (бригадирами, старшими группы).

При данном методе управления управляющий является одновременно формальным и неформальным лидером. Прямые административные управленческие действия (выдача задания, контроль исполнения задания, технический и технологический контроль производства работ и т.д.) в сочетании с профессионализмом, опытом и авторитетом дают наибольший эффект. Технология управления при данном методе строится на личных контактах управляющего с персоналом мастерской и визуальном контроле.

7.7Централизованная система управления производством ТО и ремонта автомобилей (ЦУП)

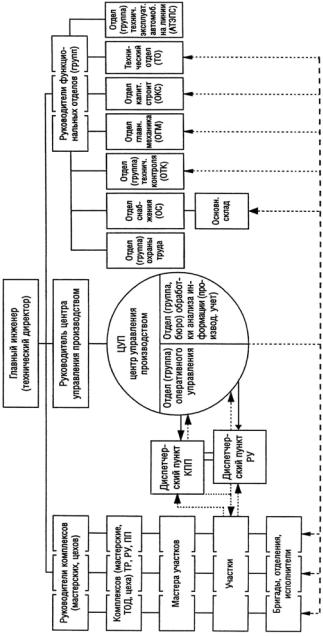

Систему централизованного управления производством ТО и ремонта подвижного состава (СЦУРПП) рекомендуют использовать в крупных и средних АТП, которые относится к I-IV классам (рисунок 7.4). Ключевым её элементом является центр управления производством ТО и ремонта подвижного состава (ЦУП).

Централизованная система осуществляет:

-технологическую и информационную подготовку производства ТО и ремонта,

-организацию ТО и ремонта на основе современной технологии и широком использовании средств механизации,

-оперативное управление подготовкой и производством ТО и ремонт автомобилей,

-учет и анализ деятельности технической службы,

-экономическое стимулирование участников ТЭА.

Централизованная система является первым этапом на пути создания автоматизированной системы управления АСУ СПРПС (АСУ ТЭА).

ЦУП включает в себя комплекс мероприятий:

-организационных;

-технологических;

-технических;

-экономических;

-правовых;

-социальных.

69

ТОД – подразделение технического обслуживания и диагностики подвижного состава; ТР – подразделение текущего ремонта подвижного состава; РУ – подразделение восстановления ремонтного фонда и изготовление деталей (ремонтные участки); ПП – подразделение технологической подготовки производства; – административное подчинение; ---- оперативное подчинение Рисунок 7.4 - Система централизованного управления СПРПС АТП I - III классов

70

Организационные мероприятия направлены на создание рациональной структуры управления производством.

Технологические мероприятия обеспечивают разработку рациональных приемов выполнения работ по: контролю технического состояния автомобилей; подготовке ремонтного производства; получению сведений об оперативной производственной обстановке; регулированию производства ТО и ремонта подвижного состава.

Технические мероприятия включают работы по реконструкции обустройству производственных и служебных помещений.

Экономические мероприятия направлены на внедрение экономической заинтересованности персонала осуществлять на практике технологические и управленческие правила для достижения наилучших производственных результатов.

Правовые мероприятия обеспечивают соотношение обязанностей, прав и ответственности персонала ЦУП, руководителей ремонтных подразделений и начальников автоколонн.

Социальные мероприятия обеспечивают создание условий (бытовых, культурных и т. п.) для эффективной работы персонала.

Они обеспечивают рациональное взаимодействие водителей, ремонтного персонала, инженерно-технических работников и руководителей АТП при осуществлении всех этапов ТО и ремонта подвижного состава.

Система базируется на следующих основных принципах:

1.Управление процессами ТО и ремонта подвижного состава в АТП осуществляет центр управления производством (ЦУП).

За счет передачи ему ресурсов технической службы (запчастей, постов и рабочей силы) реализуется оперативное управление производством ТО и ремонта подвижного состава и персонифицируется ответственность за своевременное выполнение технических воздействий.

2.Организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных специализированных подразделений.

Данный принцип направлен на рациональное распределение ремонтного персонала по производственным участкам и постам.

3.Подготовка производства (материально-техническое снабжение, комплектование оборотного фонда, восстановление ремонтного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей, обеспечение рабочих инструментом, перегон автомобилей в зонах ТО, ремонта и ожидания и т.п.) осуществляется централизованно

комплексом подготовки производства (КПП).

4.Обмен информацией между ЦУП и всеми производственными подразделениями базируется на двухсторонней диспетчерской связи, средствах автоматики и телемеханики.

Наилучшие результаты обеспечиваются при реализации всех четырех принципов.

71 |

72 |

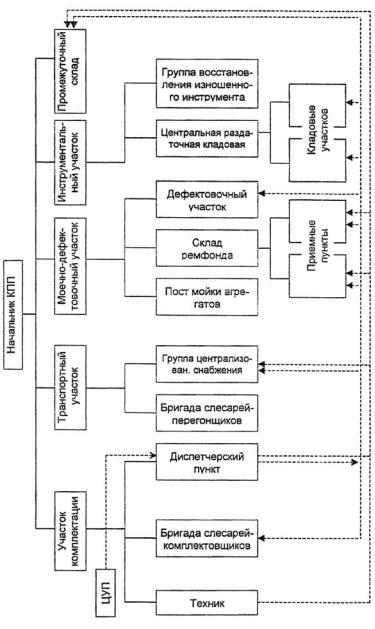

7.8 Подготовка производства ТО и ремонта подвижного состава

Подготовка включает в себя комплектование оборотного фонда запасных частей, централизованную доставку агрегатов, узлов, деталей на рабочие места и склады филиалов, приемку мойку, хранение и комплектование ремонтного фонда, обеспечение рабочих мест инструментом, перестановку автомобилей в зонах ТО, ремонта и их ожидания.

Подготовка производства основана на принципах:

-централизации всех подготовительных работ;

-объединении производственных участков, отделений, исполнителей, их выполняющих в специальное подразделение. ОСУ такого подразделения АТП I класса представлена на рисунке 7.5.

Одной из функций подготовки производства является организация хранения материальных ценностей, используемых при ТО и ремонте.

В крупных АТП хранение материальных ценностей осуществляется в специализированных, универсальных складах, размещенных на центральной базе и в филиалах (при их наличии). На территории центральной базы размещается центральный, материальный, промежуточный склады и склад ремонтного фонда.

Первые два склада предназначены для хранения новых запасных частей и материалов.

Промежуточный склад, находящийся в ведении КПП, предназначен для хранения отремонтированных деталей, узлов и агрегатов, а также деталей, изготовленных на предприятии.

Склад ремонтного фонда, являющийся составной частью моечнодефектовочного участка, предназначен для хранения деталей, узлов и агрегатов, требующих ремонта. В этом складе размещен пункт приемки снятых с автомобилей агрегатов, узлов и деталей.

В филиалах могут быть организованы универсальные склады, на которых осуществляется хранение всех материальных ценностей, доставляемых из центральной базы.

Получение достоверной информации о состоянии складских запасов достигается посредством использования ЭВМ.

В АТП организуется оперативное управление подготовкой производства и восстановлением ремонтного фонда.

ЦУП, ДП или отдельный диспетчер ведут сбор и обработку информации

осостоянии производственных ресурсов подразделений, участвующих в подготовке и обеспечении оборотным фондом и на основе заданий осуществляют планирование, контроль и регулирование этих процессов. Они имеют собственные каналы связи со всеми отделениями, постами.

Управление подготовкой производства проходит по следующей схеме. Управляющий орган, используя информацию о техническом состоянии

подвижного состава, который поступит на ремонт, составляет план доставки на рабочие посты необходимых материальных ценностей.

Рисунок 7.5 – Организационная структура подразделения подготовки производства (КПП) АТП I класса

73

Утвержденный план является руководством для диспетчера КПП. На основании плана он дает указания складам произвести резервирование на определенный срок необходимого количество запасных мастей. При отсутствии на складе данных запасных частей, диспетчер дает указания:

-принять необходимые меры для пополнения запасов на центральном и материальном складах;

-произвести восстановление необходимых деталей (узлов, агрегатов) в конкретный срок.

Доставку запасных частей на посты осуществляет бригада комплектации (отдельные исполнители), а на склады филиалов - водителикомплектовщики. Для этой цели бригада имеет слесарей-комплектовщиков

исредства доставки (электрокары, грузовые мотороллеры, перекатные контейнеры, транспортные тележки и т.д.), а водители-комплектовщики используют специализированные автомобили для перевозки запасных частей

иматериалов.

Управление процессами доставки осуществляет также диспетчер.

Для обеспечения ритмичной работы подразделений ТО может применяться метод предварительного комплектования и доставки запасных частей.

Для доставки запасных частей на поточную линию назначается матери- ально-ответственный слесарь-комплектовщик, который отвечает за сохранность ежедневного постоянного запаса деталей для подразделения. Запасные части выдаются комплектовщику по комплектовочной ведомости кладовщиками центрального и промежуточного складов. Перед началом рабочего дня комплектовщик принимает от кладовщиков запасные части, входящие в номенклатуру набора, помещает их в ячейки специального передвижного запирающегося контейнера, доставляет его на пост ТО, устанавливает в специально отведенном месте и выдает запасные части в обмен на снятые с автомобилей детали.

При этом он контролирует необходимость замены деталей и выписывает соответствующие документы. Снятые детали он складывает на тележку и по мере накопления доставляет в пункты приема склада ремонтного фонда.

7.9 Бюро обработки и анализа информации (БОИ)

Основными задачами бюро (группы, отдела) обработки и анализа ин-

формации (БОИ) ЦУП является:

-прием первичной документации;

-систематизация, обработка и хранение информации о деятельности подразделений технической службы;

-анализ информации и выработки на этой основе решений.

Решение этой задачи достигается путем организации в БОИ:

-информационного обеспечения производственных подразделений;

-планирования технических воздействий;

74

-учета технических воздействий, срока службы ПС, его агрегатов;

-выдачи справочной, учетной и плановой информации;

-технического нормирования работ, выполняющихся в производственных подразделениях.

Носителями информации являются, как правило, соответствующие документы. Перечень документов - источников информации приведен в таблице 7.1, движение различных видов и носителей информации приведено в таблице Г.1.

Таблица 7.1 Перечень документов - источников информации для принятия решений персоналом ЦУП

Наименование |

Назначение |

|

документа |

||

|

||

Журнал ЦУП |

Регистрация сведений при передаче смен |

|

Лицевая карточка |

Планирование и учет (по пробегу) ТО и ремонтов под- |

|

автомобиля |

вижного состава |

|

План-отчет ТО |

Информация о назначении и выполнении ТО подвиж- |

|

подвижного |

ного состава |

|

состава |

|

|

Листок учета ТО и |

Регистрация сведений, относящихся к проведению |

|

ремонта (ремонт- |

регламентных работ ТО-1, ТО-2 и текущего ремонта |

|

ный листок) |

подвижного состава |

|

Контрольный |

Учет работ, связанных с ремонтом снятых с автомоби- |

|

талон |

лей агрегатов и узлов индивидуальным методом, в |

|

|

подразделениях комплекса РУ, а также при выполне- |

|

|

нии заявок на ремонт по нескольким неисправностям |

|

|

на одном автомобиле, устраняемым рабочими одного |

|

|

подразделения (в качестве памятки) |

|

Оперативный |

Регистрация информации, необходимой персоналу |

|

сменный (суточ- |

ЦУП для оперативного планирования, контроля и ре- |

|

ный) план диспет- |

гулирования, а также для подведения итогов работы |

|

черов ЦУП |

производственных подразделений за смену (сутки) |

|

Отчет ЦУП |

Информация о результатах деятельности производства |

|

|

за смену (сутки) |

|

Бортовой журнал |

Отражение картины технической эксплуатации кон- |

|

|

кретного автомобиля и качества работы водителя |

|

Корешок листка |

Учет работы водителя при его участии в ТО и текущем |

|

учета (ремонтного |

ремонте |

|

листка) |

|

75

7.10Оперативное управление процессами ТО и ремонта подвижного состава в ЦУП

Оперативная работа по управлению выполняется персоналом группы (отдела) оперативного управления (ГОУ) ЦУП (инженерами-распорядите- лями ГОУ).

Численность персонала ГОУ определяется объемом выполняемых им управленческих работ и сменностью работы службы.

Основным рабочим документом инженера-распорядителя ГОУ является «Оперативный сменный (суточный) план», в котором определяется последовательность и приоритетность выполнения работ.

Перед принятием решения о начале работы на конкретном автомобиле инженер-распорядитель проводит проверку наличия: ресурсов, запасных частей и материалов, машиномест, технологического оборудования, необходимых ремонтных рабочих.

Персонал ГОУ выполняет следующие основные работы и операции:

1.Прием смены. Персонал знакомится с информацией о состоянии производства, проверяет наличие оборудования и оснастки ЦУП, изучает записи

воперативном плане и оформляет прием смены в журнале ЦУП.

2.Оперативный контроль выполнения планов проведения диагностирования, ТО-1, ТО-2. Проводится персоналом ГОУ на основе информации, получаемой из подразделений, выявляются отклонения, причины и принимаются меры для их устранения.

3.Оперативное планирование, регулирование, учет и контроль выполнения ТР. Персонал определяет объемы работ, наличие свободных постов, ремонтных рабочих и требуемых запасных частей, продолжительность выполнения работ, выдаёт задания.

4.Периодический контроль хода выполнения работ. Используя средства связи, персонал проводит регистрацию фактически выполненных работ, отклонений и ведет оперативный план.

5.Организация и контроль выполнения работ по подготовке запасных частей и материалов для выполнения ТО и сопутствующих текущих ремонтов. На основании полученных заранее ремонтных листков на проведение ТО, планирует предварительное комплектование запасных частей и материалов и других средств, необходимых для проведения ТО, выдает задания и ведет постоянный контроль за ходом выполнения всех подготовленных работ.

6.Сдача смены. Действия аналогичные приему смены, направленные на оформление оперативного плана и журнала ЦУП для сдачи смены.

7.11 Взаимодействие рабочих постов с ЦУП

Основанием для начала работ после постановки автомобиля на пост являются:

76

-указание, переданное по диспетчерской связи мастеру, бригадиру или старшему поста инженером-распорядителем ГОУ;

-доставленный на пост контрольный талон к ремонтному листку, в котором указаны внешние проявления неисправностей время начала работ и плановое время окончания.

По мере выполнения технических воздействий на автомобиле при появлении необходимости получения запасной части, узла, агрегата из склада, ответственный рабочего поста (мастер, бригадир, рабочий) передает в ЦУП по диспетчерской связи сообщение, в котором содержится:

-название и количество деталей, узлов, агрегатов;

-номер автомобиля;

-причина замены;

-плановое время доставки.

Переданная с рабочего поста информация вместе с данными, полученными от техника БОИ и из бортового журнала, позволяет инженерураспорядителю определить целесообразность замены и выдать кладовщику склада, комплектовщику задание на доставку требуемой детали или дать разрешение на её получение ответственному заявителю. Сообщение в ЦУП о выполнении задания по доставке запасной части, узла, агрегата передает по каналу связи с рабочего поста слесарь-комплектовщик или ответственный заявитель, если доставку осуществлял самостоятельно.

Оперативная информация об отклонениях в функционировании рабочего поста (простое поста из-за отказа технологического оборудования, несвоевременной постановки автомобиля на пост, несвоевременной доставки запасных частей и задержки приема автомобиля из ремонта группой технического контроля), данные о нарушении производственной и трудовой дисциплины и др. передаются ответственным лицом (мастером, бригадиром, рабочим данного поста) по каналам связи, а также документировано (в виде докладных записок, извещений и актов). Телефонные сообщения об отклонениях записываются инженером-распорядителем в журнале ЦУП, документированные сообщения подшиваются.

На основании информации о состоянии рабочего поста инженерраспорядитель принимает регулирующие решения.

Сообщение о завершении работ на посту передается в ЦУП по каналу связи ответственным лицом.

В сообщении указывается:

-номер автомобиля;

-номер поста;

-степень готовности к сдаче автомобиля группе технического контроля;

-причина задержки окончания ремонта по отношению к плану (если она произошла).

Инженер-распорядитель при получении сообщения о завершении работ, регистрирует его в оперативном сменно-суточном плане и передается распоряжение контролеру-приемщику группы технического контроля о проверке

77

качества ТО и ремонта.

Контролер-приемщик, получив задание от инженера-распорядителя, забирает в ЦУП ремонтный листок, идет на рабочий пост и осуществляет приемку. При необходимости приемка проводится контрольным пробегом за пределами производственной зоны.

При качественном выполнении работ ставится штамп и подпись в ремонтном листке и контрольном талоне, и документы передаются инженерураспорядителю. Ответственное лицо рабочего поста дублирует прием автомобиля из ремонта сообщением по телефону в ЦУП.

7.12 Техническое обеспечение работы ЦУП

ЦУП находится непосредственно в производственной зоне и его персонал имеет возможность контролировать наиболее важные производственные процессы с помощью средств связи и непосредственно визуальным наблюдением.

Целесообразно установить стеклянные перегородки (окна, витражи) между производственной зоной и помещением ЦУП с возможностью передачи документации.

ЦУП должен быть оснащен необходимыми техническими средствами:

-серийно выпускаемыми (средствами связи, регистрации, хранения и передачи информации);

-средствами, которые можно изготовить в каждом АТП (простейшие средства оргтехники).

Система связи должна обеспечивать:

-прямой разговор со всеми производственными подразделениями технической службы и отдельными исполнителями.

-возможность ведения одновременной связи с разными абонентами с двух рабочих мест ЦУП (инженера-распорядителя и техника БОИ).

-вызов на связь некоторых абонентов с помощью дополнительного светового или звукового сигнала повышенной мощности (для абонентов, работающих в условиях повышенной шумности или не имеющих строго определенного рабочего места).

-одностороннюю трансляционную связь (регулируемой громкости) ин- женера-распорядителя или техника одновременно со всеми или отдельными производственными зонами.

-двухстороннюю радио, радиотелефонную или мобильную связь между инженером-распорядителем и подвижными объектами, исполнителями (начальниками комплексов, мастерами, персоналом ОТК, начальниками колонн, комплектовщиками и водителями транспортных средств комплекса ПП).

Система контроля включает в себя:

-систему часофикации.

-устройство для записи устной информации (диктофон или магнито-

78

фон), с возможностью автоматического подключения их к каналам связи.

- специальные технические средства управления для постоянного контроля из ЦУП времени выполнения работ по ТО и ремонту, простоев, занятости постов, очередей по видам работ и др. В качестве простейших средств контроля можно использовать мнемосхему с контрольными карточками.

Мнемосхема - стенд со схемой расположения рабочих постов и их номерами. В нижней части стенда располагаются ячейки (карманы), в которые вкладываются контрольные карточки. На ячейках указываются номера рабочих постов.

Инженер-распорядитель, ставя автомобиль на пост, в карточке записывает его номер, время постановки на пост и плановое время окончания ремонтных работ, вкладывает в ячейку с номером поста.

После завершения работ на данном посту и передачи сообщения об окончании, карточки вынимаются из ячейки и перекладываются в другую, если ремонт автомобиля будет продолжен на другом посту. В противном случае карточка после записи времени окончания ремонта в ремонтном листке уничтожается.

Рабочее место инженера-распорядителя ГОУ должно быть изолировано от других рабочих мест. Общение инженера-распорядителя осуществляется по каналам связи, переговорным устройствам и прорезь в витраже.

Рабочее место техника БОИ организуется в том же помещении.

Контрольные вопросы

1.Каковы основные функции системы поддержания работоспособности подвижного состава АТП?

2.Что обеспечивает подсистема линейной технической эксплуатации подвижного состава (ЛТЭПС) АТП?

3.Какие подразделения входят в состав подсистемы ТО и ремонта подвижного состава АТП?

4.Что обычно включает в себя производственная база подсистемы ТО и ремонта подвижного состава АТП?

5.Какие методы организации и производства ТО и ремонта автомобилей чаще всего используются в АТП?

6.В чем состоит особенность децентрализованного управления производством ТО и ремонта автомобилей в АТП?

7.На каких основных принципах базируется централизованная система управления производством ТО и ремонта автомобилей?

8.Что включает в себя подготовка производства ТО и ремонта подвижного состава?

9.Каковы основные задачи бюро обработки и анализа информации

(БОИ)?

10.Какие операции выполняются персоналом группы оперативного управления (ГОУ)?

79

8ВЗАИМОДЕЙСТВИЕ ПРОИЗВОДСТВЕННЫХ СТРУКТУР АТП ПРИ ОСУЩЕСТВЛЕНИИ ТРАНСПОРТНОГО ПРОЦЕССА

АТП (особенно крупные) имеют большое разнообразие ОСУ, форм и методов управления производственной деятельностью.

Водном случае централизуют только финансовую деятельность, оставляя децентрализованной систему управления перевозочной деятельностью.

Вдругом случае, помимо централизации финансовой деятельности, централизуют процессы ТО и ремонта подвижного состава, а организацию перевозками оставляют за автоэксплуатационными подразделениями (АВЭП).

Втретьем случае создают централизованную эксплуатационную службу, в состав которой входят автоэксплуатационные подразделения (автоколонны, автоотряды) и службы управления перевозочным процессом. Рассмотрим данный случай.

8.1 Взаимодействие различных процессов при выполнении транспортной работы

Обеспечение гарантированной доставки пассажиров и грузов возможно лишь на основе эффективной системы взаимодействия различных процессов, протекающих при выполнении транспортной работы. К ним относятся:

-информационная подготовка;

-технологическая подготовка;

-собственно транспортный процесс.

При этом взаимодействие указанных процессов можно представить в виде следующей модели.

На этапе информационной подготовки проводится:

-прогнозирование объемов перевозок и клиентуры;

-заключение договорных обязательств;

-сбор и обработка информации о перевозках (объемах, видах, пунктах погрузки и разгрузки, расстояниях, приоритетности перевозок и т.д.);

-определение количества и типа подвижного состава;

-определение соответствия условий перевозок требованиям технической эксплуатации ПС. Получение и обработка такой информации является условием формирования требований к подсистеме обеспечения работоспособности ПС.

Под технологической подготовкой понимается обеспечение ежедневной готовности определенных типов ПС за счет выполнения работ по его ТО

иР и комплекса мероприятий, обеспечивающих условия, при которых водители будут технически грамотно эксплуатировать ПС.

Технологическая подготовка включает:

-управление технологической подготовкой (планирование, контроль, учет, анализ);

80

-организацию производства ТО и Р подвижного состава;

-организацию обслуживания и развития производственной базы;

-организацию взаимодействия персонала, обеспечивающего ЛТЭПС. Завершающий этап информационной и технологической подготовки -

расписание (план-график) работы каждого транспортного экипажа. Собственно транспортный процесс (т.е. реализация план-графика)

проводится водителем, который в меняющихся условиях (в том числе дорожных и погодных), соблюдая ПДД, применяя рациональные приемы вождения, обеспечивает выполнение задания по перевозке пассажиров и грузов по графику.

Описанная система - идеальная модель взаимодействия. Она не учитывает влияние многих факторов, ослабляющих связи между процессами.

8.2 Автоэксплуатационная служба АТП (АЭС)

В средних и крупных АТП главные производительные силы сведены в

автоэксплуатационные подразделения (автоколонны, АВЭП). Они объе-

диняют водителей в производственные коллективы и имеют подвижной состав. АВЭП формируют экипажи.

Функция формирования экипажей включает проведение организационных, воспитательных, социальных и технических мероприятий. Результат таких мероприятий - готовность каждого экипажа в заданное время на технически исправном автомобиле, соблюдая правила технической эксплуатации и ПДД выполнять транспортный процесс согласно заданию.

Существенный эффект может быть достигнут объединением колонн и филиалов в главную производственную службу крупного АТП – автоэксплуатационную службу (АЭС). Она может включать в себе АВЭП и ряд функциональных подразделений: отдел управления ЛТЭПС, отдел безопасности движения, подразделение подготовки водителей и т.п.

Основной задачей АЭС является обеспечение заданной ежедневной готовности экипажей и выполнение ежедневного плана работы экипажей.

Основной оценкой их деятельности будет количество выполненных сменных заданий (запланированных ездок) при соблюдении качественных показателей.

Дополнительными показателями эффективности транспортного процесса будут: уровень безаварийной работы, уровень безотказности автомобилей на линии, экономия транспортных ресурсов и т.п.

Успешное функционирование АЭС определяется информационной и технологической подготовкой транспортного процесса.

Это требует наличия в АТП подразделений, которые имели бы:

-права на организацию связи с потребителями транспортных услуг;

-права на использование ресурсов АЭС АТП;

-несли бы ответственность за выполнение договоров, планов перевозок