- •1 Виды и функции складов

- •2 Развитие и размещение складов предприятия

- •3 Оптимизация и стандартизация складских технологических процессов

- •4 Оценка потребности предприятия в составе и размерах помещений и технологических зон, технологическая планировка складов

- •5 Техническое обеспечение складского технологического процесса

5 Техническое обеспечение складского технологического процесса

Функционирование всех компонентов технологического процесса на складе должно осуществляться взаимосвязано. Такой подход способствует координации деятельности всех служб склада, а также лежит в основе планирования и контроля за транспортировкой груза на складе с минимальными затратами. Условно весь процесс можно разделить на несколько составляющих:

-

организация закупок и координация действий соответствующих служб;

-

переработка груза и оформление его документации;

-

координация работы службы продаж.

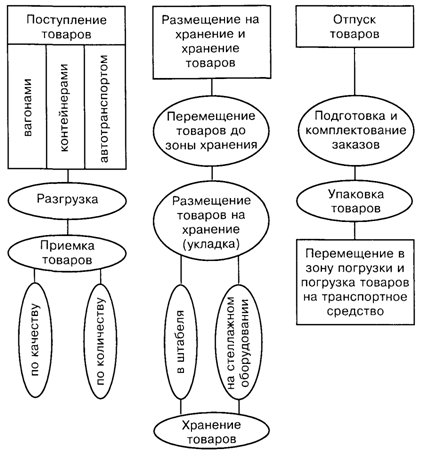

Этапы технологического процесса на складе.

Этап оформления связей между поставщиком и клиентом касается всех функций и операций, за исключением производственного процесса. Сюда может входить прием заказа и его оформление, процесс доставки, т. е. фактическое выполнение заказа. От работников склада требуется владение большим количеством разнообразных операций, потому что их обязанности определены различными областями, включая финансовую сферу и сферу сбыта.

Учет и контроль поступающей продукции, а также отправки заказов способствует обеспечению равномерности обслуживания грузопотоков, максимальному использованию имеющихся в наличии складских площадей и необходимые параметры хранения, сокращению сроков хранения запасов, а также интенсификации оборота склада.

Список реализовываемых услуг различными складами имеет значительные отличия, соответственно будут различны и системы осуществляемых складских операций.

Перечень складских услуг, осуществляемых на складах оптовой торговли:

-

разгрузка транспорта;

-

приемка продукции;

-

перемещение груза внутри склада;

-

размещение продукции;

-

отборка продукции из зон хранения;

-

комплектование и подготовка продукции к погрузке;

-

погрузка.

Погрузочно-разгрузочных работ логистический процесс касается в большей степени. Разгрузка представляет собой операцию складского технологического процесса, заключающаяся в опорожнении транспортного средства от груза.

Технология осуществления погрузочно-разгрузочных работ на складе обусловлена характером груза, от вида транспортного средства, а также используемых средств механизации.

Склады отличаются друг от друга по уровню механизации и технической оснащенности. Механизированная отборка используется преимущественно на крупных складах и терминалах. Материальные запасы, пакетированные на поддоне, снимаются, посредством механизма с участка укладки и в виде полной транспортной единицы перебрасываются на участок комплектования заказов. В закрытых помещениях обычно применяется напольный безрельсовый транспорт, а на площадках под открытым небом механизмы, работающие на бензине, дизельном топливе или газе. Могут быть использованы автопогрузчики, мостовые и козловые краны и т. д.

На автоматизированных складах отборка осуществляется с помощью автоматизированных средств – таких, как стеллажные краны-штабелеры, робокары и т.д. ручная отборка проводится при отпуске незначительного объема продукции, мелкоштучных товаров сложного ассортимента, складируемых на стеллажах.

На статических складах отборщик перемещается параллельно ячейкам стеллажа в специализированном стеллажном подъемнике, отбирая требуемую продукцию.

На высотных динамических складах стеллажный подъемник без участия работника подается в ячейки с нужным грузом.

К основным видам применяемой на складах техники относятся электропогрузчики и электроштабелеры.

Электропогрузчики – машины напольного безрельсового транспорта, приводимые в движение электродвигателем с питанием от электрических батарей. Предназначены для механизации погрузочно-разгрузочных работ, штабелирования и транспортировки на небольшие расстояния тарно-штучных грузов на складских площадках с твердым и ровным покрытием пола.

Электропогрузчики – машины, центр тяжести груза у которых находится вне опорного контура колес.

Характерной конструктивной чертой фронтальных универсальных электропогрузчиков общего назначения является постоянное переднее расположение грузоподъемника с консольно установленным на каретке рабочим органом.

Основным грузозахватным приспособлением универсальных электропогрузчиков является вилочный захват.

Электроштабелеры – машины напольного безрельсового электротранспорта, предназначены для погрузочно-разгрузочных работ внутри складских помещений.

У электроштабелеров, в отличие от электропогрузчиков, центр тяжести груза находится внутри опорного контура или максимально приближен к нему. Это обеспечивает электроштабелерам хорошую устойчивость и позволяет делать машины без противовеса.

В передней части электроштабелера смонтирована грузоподъемная мачта с гидравлическим подъемом вилочной каретки, которая может перемещаться в горизонтальном направлении. Наличие у электроштабелеров выдвижного грузоподъемника или вил позволяет увеличить колесную базу и создать более компактные и маневренные машины меньшей массы.

Основным преимуществом электроштабелеров перед электропогрузчиками аналогичной грузоподъемности являются их меньшие габариты и повышенная маневренность, а также возможность захвата грузов с фронта и с обеих сторон по ходу машины, что существенно увеличивает коэффициент использования складских площадей.

Электроштабелер способен укладывать и изымать тарно-штучные грузы из стеллажей и штабелей в складах, имеющих небольшие проходы и проезды.

Основные требования, которым должна удовлетворять складская техника.

Машины и устройства должны обладать эксплуатационной надежностью в работе, необходимой прочностью и устойчивостью, иметь высокий коэффициент полезного действия, быть безопасными для обслуживающего персонала, обладать сравнительно невысокой энергоемкостью, иметь небольшой собственный вес.

Производительность машин и оборудования должна соответствовать условиям и объему работ и сокращать простои подвижного состава под грузовыми операциями.

Машины для погрузочно-разгрузочных работ по возможности должны быть однотипны, чтобы в случае необходимости они могли заменить друг друга.

При выборе машин необходимо, чтобы их привод соотвествовал наличию местных энергетических ресурсов. Целесообразно использовать машины с электроприводом.

Тип подъемно-транспортных машин выбирается исходя из вида, габаритных размеров и веса перерабатываемых материалов, а также исходя из типа складского помещения, в котором осуществляется технологический процесс.

На основании вышеперечисленных принципов в технологическую карту вносится перечень рекомендуемых машин для выполнения каждой из операций.

Решение в технике принимают в разрезе:

-

тип механизма;

-

параметры;

-

число единиц.

На решение влияют следующие факторы:

-

объем грузооборот;

-

расстояние транспортировки груза;

-

способ упаковки;

-

способ хранения груза;

-

неравномерность грузооборота.

Выбор типов средств механизации, а также определение их количества основывается на принятой схеме технологического процесса переработки грузов и схеме размещения технологического оборудования в складских помещениях. Задача технического оснащения склада включает в себя ряд отдельных задач.

-

Разработка принципиальной схемы механизации операций технологического процесса,

-

Выбор типов подъемно-транспортного оборудования, используемого на различных операциях технологического процесса,

-

Расчет потребности в подъемно-транспортном оборудовании.

Расчет потребности количества механизмов производится отдельно для основных операций технологического процесса переработки грузов (приема товаров, размещения на хранение и отборку, отпуск товаров со складов).

Заключение

Рациональное осуществление логистического процесса на складе — залог его рентабельности. Поэтому при организации логистического процесса необходимо добиваться:

-

рациональной планировки склада при выделении рабочих зон, способствующей снижению затрат и усовершенствованию процесса переработки груза;

-

эффективного использования пространства при расстановке оборудования, что позволяет увеличить мощность склада;

-

использования универсального оборудования, выполняющего различные складские операции, что дает существенное сокращение парка подъемно-транспортных машин;

-

минимизации маршрутов внутрискладской перевозки с целью

сокращения эксплуатационных затрат и увеличения пропускной способности склада;

-

осуществления унитизации партий отгрузок и применения

централизованной доставки, что позволяет существенно сократить транспортные издержки;

-

максимального использования возможностей информационной системы, что значительно сокращает время и затраты, связанные с документооборотом и обменом информации, и т.д.

Иногда резервы рациональной организации логистического процесса, пусть и не столь значительные, заключаются в весьма простых вещах: расчистке загроможденных проходов, улучшении освещения, организации рабочего места. В поиске резервов эффективности функционирования склада нет мелочей, все должно анализироваться, а результаты анализа использоваться для улучшения организации логистического процесса.

В заключении хочется отметить, что все же основное назначение склада – это концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного снабжения заказов потребителей.

Список используемой литературы.

-

Гаджинский А.М. «Логистика» 2008 г

-

Марусева И.В, Котов В.В., Савченко И.Я. «Логистика» краткий курс 2008 г

-

Голиков Е.А. «Основы логистики» 2003 г

-

«Современный склад: организация, технологии, управление и логистика" учебное пособие Гаджинский А.М.

-

Т.С. Кузьмина Складское хозяйство в логистической системе 2003 г

-

Гаджинский А.М. «Логистика» 9-е изд. 2004 г

-

«Практикум по логистике» Учеб. пособие - Б.А. Аникина 2005 г

-

http://www.telenir.net/delovaja_literatura/logistika.php

-

http://www.skladportal.ru/index.php?option=com_content&task=view&id=30&Itemid=30&exnsid=217

-

http://dic.academic.ru/dic.nsf/econ_dict/14602

Приложение 1

«Принципиальная схема технологического процесса на складе»

Приложение 2

«Принципиальная схема материальных потоков на складе»

Поступающий в рабочее время товар после выгрузки может быть направлен непосредственно на хранение, а может попасть на участок хранения, предварительно пройдя приемку.

Приложение 3

«Транспортно-технологическая (структурная) схема переработки груза на складе предприятия оптовой торговли»

Выгрузка

товара из автомобиля и укладка на

поддон

Приемка

товара по количеству мест и визуальный

осмотр целости упаковки

Доставка

товара в склад на участок приемки

Приемка

товара по номенклатуре на участке

приемки, формирование однородных по

номенклатуре укрупненных грузовых

единиц на поддонах

Укладка

товара на хранение в складе хранения

и т.д. вплоть до операции погрузки товаров в автомобиль для отправки грузополучателю